对拉螺栓锚固槽钢加固RC梁的加固方法

2018-07-23敬登虎

孙 方,敬登虎

(东南大学 土木工程学院,江苏 南京 210096)

混凝土结构是我国建筑的主要结构形式,随着使用时间的逐渐增加,混凝土结构加固已成为我国建筑业中一个新的发展热点。目前常用的混凝土加固方法主要有以下几种[1]:(1)增大截面加固法;(2)置换混凝土加固法;(3)外包型钢加固法;(4)粘贴钢板加固法;(5)粘贴纤维增强复合材料加固法;(6)绕丝加固法;(7)钢绞线(钢丝绳)网片-聚合物砂浆加固法;(8)增设支点加固法;(9)预应力加固法;(10)结构体系加固法。其中,外包型钢加固法是一种既可靠、又能大幅度提高原结构承载力的加固技术,按其与原构件连接方式分为有粘结外包型钢加固(湿式外包型钢加固法)和无粘结外包型钢加固法(干式外包型钢加固法)。

使用结构胶黏剂的加固法可能会存在一些问题,不使用结构胶黏剂的干式加固法与其相比有一定的优势。湿式外包钢采用结构胶黏剂时,结构胶黏剂存在耐久性和耐火性的问题[1]。并且,结构胶黏剂粘贴的加固质量很大程度上取决于胶黏剂的材料和施工工艺水平高低。对于粘贴钢板而言,施工后一旦发现空鼓,进行补救比较困难[2]。文献[3]认为通过化学锚栓固定钢板加固梁的施工工艺较简单,其加固质量比粘贴的要好。此外,干式加固法可能表现出较好的延性,粘钢容易使加固后的构件在粘结界面上发生脆性的剥离破坏[4-5]。文献[6]和[7]中使用螺栓在梁侧面锚固钢板对RC梁进行抗弯加固,试验结果表明梁在极限状态下并未发生剥离破坏。文献[3]通过试验对比也认为采用化学锚栓固定钢板加固梁的延性优于粘贴钢板加固梁。

一般的外包钢加固法(无论干式还是湿式)在加固时都得对混凝土构件表面进行处理。混凝土构件在表面打磨时,容易引起严重的灰尘污染,对施工人员的身体造成的一定的伤害。

结合上述各种加固方法中存在的优点和缺点,提出一种新型干式外包型钢加固法,即通过对拉螺栓(完全机械锚固的方式)将槽钢与原混凝土梁连接成一个整体进行工作。该项加固技术具有环保(无需进行表面处理)、避免有机结构胶老化等优势,同时可以在不显著增大梁高的情况下,较大程度地提高加固梁的承载力和刚度。由于仅采用螺栓完成连接,施工相对较简便。此外,由于型钢自身有较大的刚度和承载力,这种加固方法不仅可用于加固损伤较小的梁,同时也可用于加固损伤较大甚至已经发生破坏的梁。

1 试件概述

1.1 试件制作

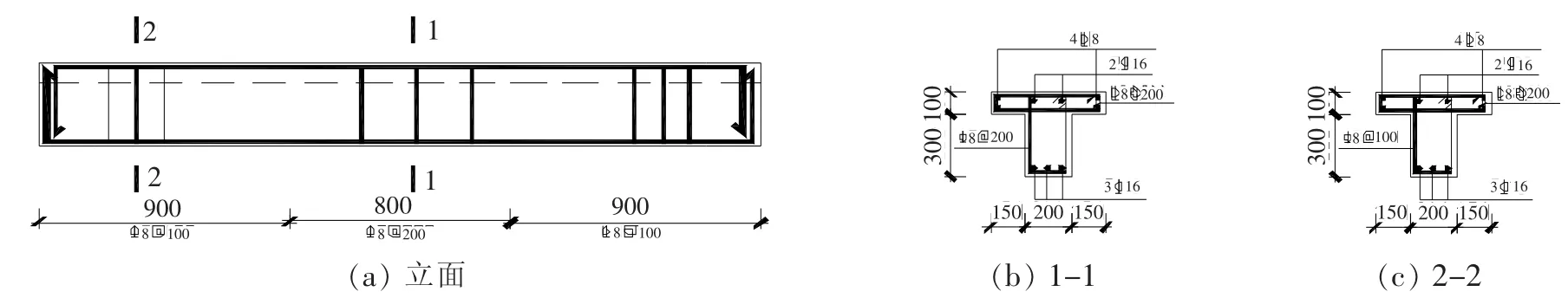

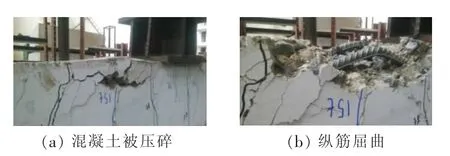

试件B1是1根对比RC梁,T型截面,混凝土选用C30商品混凝土,保护层厚度取20 mm,构件详图如图1所示。

图1 试件B1的构件详图

试件B2是在B1加载结束后采用文中所述的方法进行加固,具体的加固详图见图2所示。其中,槽钢选用Q235钢材,[36a截面;钢板选用Q235钢材,厚度均为10 mm;螺栓为10.9级螺栓,直径为14、20、24 mm;焊条选用E43型焊条,角焊缝的焊脚尺寸hf=5 mm。

图2 试件B2的构件详图

图2 中的加固方法是在原梁两侧各加一个槽钢梁,在支座附近和梁跨内适当位置(如加载点对应位置)分别用螺栓将原梁与槽钢连接。梁跨内混凝土梁底面与螺栓之间垫一块钢板,并且在此处钢板与螺栓、钢板与槽钢腹板之间用角焊缝连接。支座附近通过在原梁和槽钢上开孔用螺栓连接,槽钢与支座不直接接触。

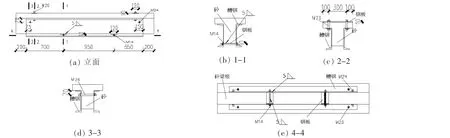

在对试件B1的加载结束后,梁发生了弯曲破坏并产生严重的残余变形,卸载后梁跨中的残余挠度在50 mm以上。为了使加固后的梁能满足正常使用的要求并确保施工的方便,在加固前,将梁翻身并利用反力架将存在严重的残余变形、弯曲明显的梁在跨中一点顶起,使梁基本平直,如图3所示。在顶平梁的过程中,原梁产生新的损伤,梁底一处(约在梁长的三等分点位置)的混凝土保护层被压碎,纵筋屈曲,如图4所示。加固方案中梁底螺栓位置已避开纵筋屈曲位置,如图5所示。加固完成后的试件B2如图6所示。

图3 梁的顶平

图4 顶平产生的新的损伤

图5 试件B2一处螺栓与梁底纵筋屈曲处的相对位置

图6 加固完成后的试件B2

1.2 材性试验

试验中所用混凝土立方体抗压强度实测的平均值为33.3 MPa,纵筋屈服强度实测的平均值为471 MPa。

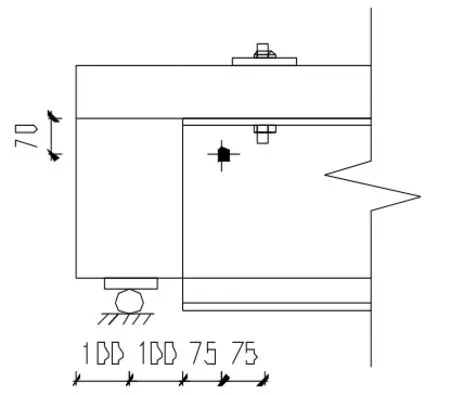

1.3 加载方案

试件采用单调加载模式,具体的加载方式如图7所示。

图7 加载方式

2 加固的定性分析

2.1 加固后的梁的整体受力机理

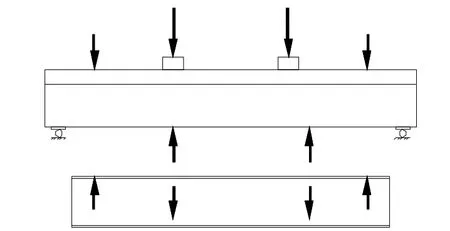

如果对试件B2进行加载,加在混凝土梁上的部分力会通过梁底的螺栓和钢板传到槽钢上,再由槽钢传到支座附近螺栓,最后通过支座附近的混凝土传到支座,从而提高原梁的承载力和刚度,混凝土梁和槽钢的受力状态如图8所示(只考虑竖向相互作用)。

通过受力机理分析可知,为了确保加固效果,需要做的以下几点: (1)钢梁要有一定的刚度和承载力;(2)槽钢与原梁之间的连接要有一定的可靠性。关于(1),由于采用了截面惯性矩和抵抗矩都较大的槽钢截面,因此已经满足了。接下来,具体分析连接的可靠性。

图8 试件B2中混凝土梁与槽钢的受力状态

2.2 梁底的连接

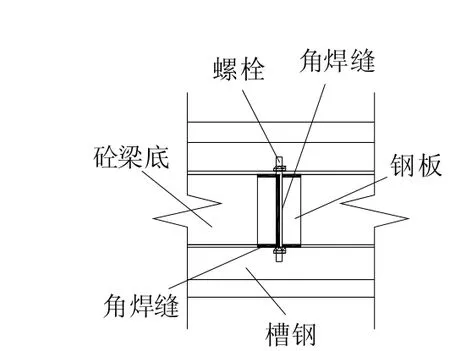

考虑到在混凝土上开洞会进一步增加混凝土损伤和施工难度,为尽量避免在混凝土上开洞,文中设计了图9中所示的连接方式,结合了螺栓连接和焊接两种传统的钢结构连接方法,试件B2中的最终连接效果如图10所示。

图9 梁底连接方案

图10 试件B2梁底的连接效果

图9 中连接的施工工艺如下:在布置好全梁的螺栓后(梁底螺栓与混凝土梁底之间预留空隙),使全梁的螺母处于较松的状态,从梁长度方向将钢板塞进预留的空隙中(钢板厚度宜略小于实际的空隙大小使钢板刚好可以塞进空隙),然后拧紧所有螺母,这样可以使梁底螺栓紧贴钢板、钢板紧贴混凝土梁底,最后利用角焊缝将螺栓与钢板、钢板与槽钢腹板连接。

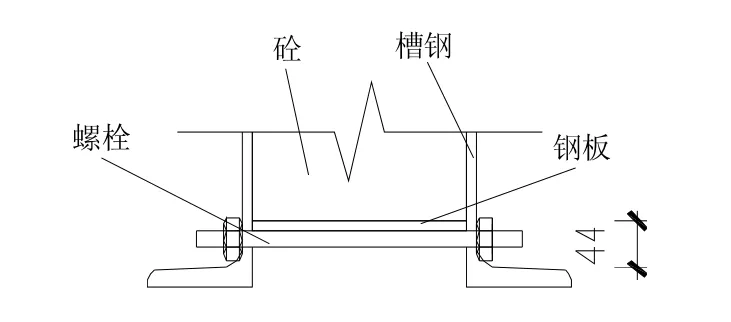

当可以选用足够厚的钢板和足够粗且强度足够高的螺栓杆时,图9中所示方案可不用角焊缝,仅仅利用螺栓来传递竖向的相互作用,此时钢板仅起到垫板的作用。但就文中研究中的情况而言,槽钢截面高度不宜比混凝土梁腹板高度大太多(考虑到实际工程中建筑净空的要求),故试件B2中槽钢选[36a的截面。槽钢截面高度为360 mm且其翼缘厚16 mm,混凝土梁腹板高度为300 mm,槽钢上翼缘顶面贴在板底,则钢板和螺栓只有44 mm的安装空间,如图11所示,故不宜选用过厚的钢板或过粗的螺栓。

图9中的方案同时利用螺栓和角焊缝传力,当螺栓直径较小时焊缝可以对连接起到“补强”的作用。并且,由于传递的力部分通过梁侧有一定长度的角焊缝传递,而并非仅通过螺栓两端的两个“点”,钢板与混凝土底面之间的接触应力趋于均匀,这对解决梁底混凝土局部受压的问题是有利的。

2.3 支座附近的连接

考虑到实际工程中很难将后加的槽钢伸入支座并形成有效的支承,文中采用螺栓锚固的方法将槽钢悬挂在梁支座附近(见图12),在受力过程中,槽钢始终不与支座直接接触。

图 11 试件B2梁底螺栓、钢板、砼、槽钢的相对位置

图12 试件B2槽钢与支座的相对位置

由于在翼缘处采用螺栓连接,该螺栓主要承受拉力,而螺栓的抗拉强度较高,故此处螺栓不易破坏;当拉力传到混凝土梁顶面使混凝土局部受压时,采用钢垫板分散应力,可以避免混凝土局部受压破坏,故支座附近采用的连接有一定的可靠性。

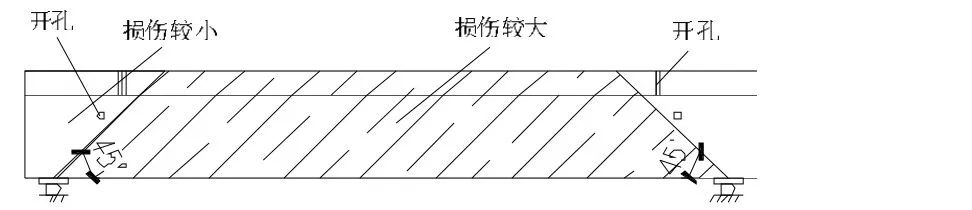

此外,加固已经发生弯曲破坏的简支梁时,虽然梁大部分区域混凝土开裂严重,损伤较大,但支座附近局部混凝土损伤较小,如图13所示,仍可利用其进行传力。

图13 受弯破坏的RC梁的损伤分布

3 试验的结果与分析

试件B1、B2的荷载位移曲线如图14所示。图中荷载表示2个加载点荷载之和,试件B2的挠度表示混凝土部分的跨中位移。

图14 荷载位移关系曲线

试件B1是1根普通RC梁,由于梁底纵筋较少,弯剪段配箍率较大,最终发生弯曲破坏并表现出较好的延性,加载结束时的状态可参考图15。图14中试件B1的荷载位移曲线可以近似看做由3条直线组成。当图中荷载达到220 kN以后,试件B1的受拉纵筋逐步屈服,曲线缓缓上升,曲线的切线斜率迅速下降并趋近于零。在加载的后期,梁的变形较大使加载点处的垫块在靠近跨中一侧与梁顶面脱开,如图16所示,实际的加载点向支座移动,故试验所测得的有较大变形时承载力可能偏大,故取“水平线”的起点(7.28,222)作为试件B1承载力和刚度的参考点。该点与坐标原点连线斜率的倒数即相应的割线柔度(其物理意义为单位荷载产生的跨中挠度的大小)为0.032 8 mm/kN,这可以作为试件B1刚度的参考指标。当荷载达到222 kN后,试件B1的荷载增加缓慢并存在测量值偏大的可能性,故近似取222 kN作为试件B1的承载力。

图15 试件B1的破坏形态

图16 试件B1有较大变形时垫块一侧与梁顶面脱开的现象

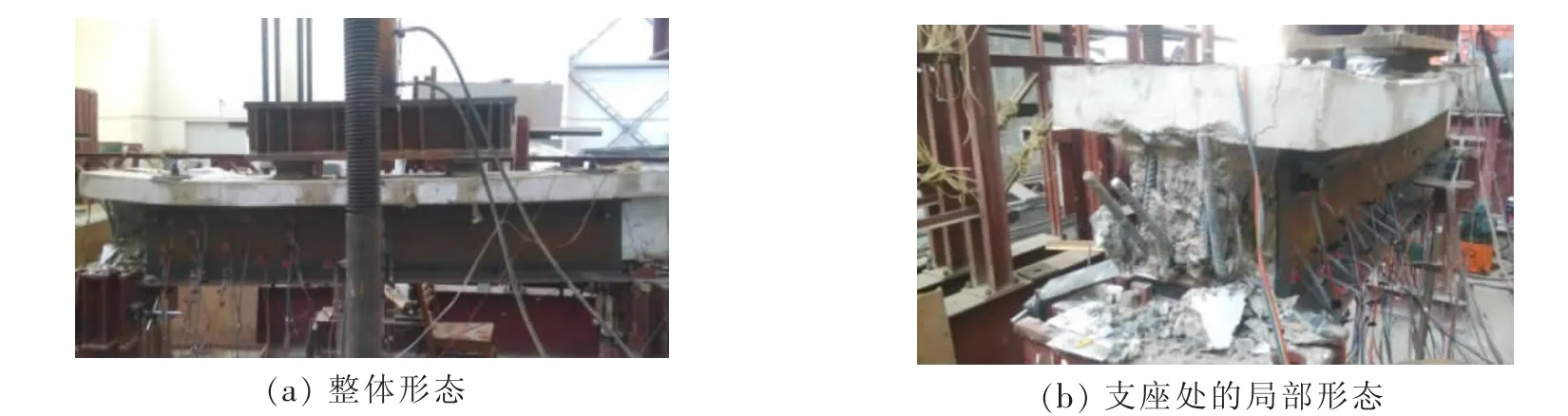

在试件B2的试验中,当荷载达到图14中的峰值时,支座处的混凝土被压碎、碎片向周围飞出,同时伴有较大声响,然后荷载迅速下降。在破坏发生前无明显预兆,属于脆性破坏。试验最终因支座处混凝土发生局部受压破坏而终止,槽钢、槽钢与RC梁的连接没有发生破坏(见图17)。图14中试件B2的荷载位移曲线在达到峰值点之前基本是线性的且在达到220 kN之前,试件B1与试件B2的曲线基本重合,图中试件B2曲线上的(8,221)点对应的割线柔度为0.036 2 mm/kN,比试件B1对应的柔度大10%,可以认为试件B1与试件B2的刚度基本相等。当荷载达到峰值点678 kN时,试件B2在支座处发生破坏,该点为试件B2受弯承载力的下限值,比试件B1的承载力高出205%。

图17 试件B2的破坏形态

试件B2在加固之前,RC梁部分先发生受弯破坏并产生较大的残余变形,后被顶平并导致梁底纵筋屈曲,可以认为在加固前RC梁已经基本丧失了承载力和刚度,即试件B2表现出的承载力和刚度全部为加固的成果。加固完成后,如图16所示,加固使试件恢复了一定的刚度和承载力,且试件B2的刚度和承载力均不小于无损伤的对比梁B1。

本次试验中加固后的试件最终在支座处发生脆性破坏,主要有以下几点原因:

(1)支座处有效的支承面积不够大。为了保证简支梁在支座处是理想的铰支,试验中采用了图18所示的支座,图中圆钢和混凝土之间的钢垫板的厚度仅为18 mm,支座反力通过垫板传至混凝土表面上的分布面积有限,应力比较集中,容易造成支座处的破坏。这与实际工程中的支承情况是不同的。

图18 支座

(2)梁的跨度比较小。试验中RC梁的计算跨度与梁高的比,比实际工程中大部分RC梁小。如果改用跨度较大的梁,在同样的荷载(或支座反力)下,跨中的弯矩就更大,则梁的抗弯承载力就可能小于支座处的局部受压承载力,采用对拉螺栓锚固槽钢加固的梁就可能发生受弯破坏。

4 结论

基于定性的理论分析和相应的试验研究,可以初步得到以下结论:

(1)对拉螺栓锚固槽钢加固RC梁的加固方法具有很好的可行性,能够较大地提高被加固梁的承载力和刚度,甚至可以使已经发生破坏的梁完全恢复承载力和刚度。

(2)文中所采用的连接方法,特别是在梁底同时利用螺栓和角焊缝进行传力的方法,有一定的可靠性。

(3)对拉螺栓锚固槽钢加固RC梁的方法在加固跨度较短或支座处承载力较低的梁时,应加强局部受压承载力的计算,避免加固后梁发生支座处的脆性破坏。

(4)文中的试验研究没有做出加固后的梁的弯曲破坏形态,后期的试验研究方案有待进一步改进。