声屏障用橡胶件的研究

2018-07-22蔡少雄沈少杰顾惠娟

蔡少雄,马 琴,沈少杰,顾惠娟

(江阴海达橡塑股份有限公司,江苏 江阴 214424)

声屏障是在声源与接受者之间插入的一种设施,它有一个显著的附加衰减,从而减弱接受者所在一定区域内的噪声影响。声屏障已被广泛应用在世界各国铁路和公路上,近年我国高速铁路迅速发展,在声屏障设计、生产和施工方面取得了很大成绩。实践表明,声屏障可以大大减少因列车高速行驶产生的脉动力和高噪声给铁路两侧居民带来的损害。但是,如果声屏障吸隔声单元采用刚性连接,在受到脉动力冲击时,声屏障会产生强烈的摆动和扭曲,这种扭曲变形会剪断连接的紧固件,使声屏障结构受到损坏,降低声屏障的使用寿命。采用弹性连接,即在声屏障吸隔声单元间加入橡胶件,利用橡胶的减震特性,吸收列车高速行驶时产生的脉动力,可以减少声屏障损坏,提高其使用寿命。京津城际和京沪高铁安装的声屏障中都使用了橡胶件,对声屏障的运行起到了良好的作用。

声屏障本身在我国使用不久,且随着高速铁路的快速发展,产品需求量不断增大,但目前尚无相应的国家标准及行业标准,因此制定一个统一合理的声屏障橡胶件标准是适时和必要的。鉴于此,国家标准化管理委员会下达2012年度质检公益性行业科研专项标准化项目《防腐、减震用橡胶新材料重要标准研究》,其中减震用橡胶新材料的研究和标准起草、编制由江阴海达橡塑股份有限公司承担“声屏障橡胶件”和“盾构法隧道管片用软木橡胶衬垫”两部分,经过两年的试验研究,为制定国家标准提供了依据。

高速铁路声屏障橡胶件的技术要求最高,使用的橡胶件具有代表性。符合高速铁路质量的橡胶件完全可以在公路和轨道交通上使用。本文重点介绍高速铁路声屏障橡胶件的试验研究以及标准制订的情况。

1 结构设计

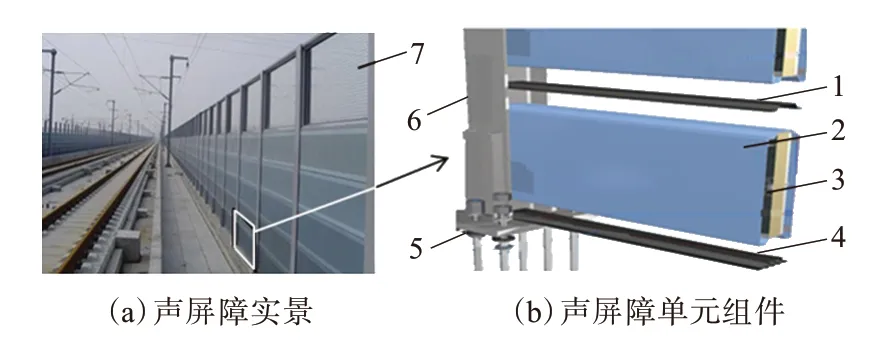

高速铁路声屏障主要有金属插板式和混凝土整体式两种类型,金属插板式声屏障由于施工便利、受力明确而大规模应用。我国设计的时速为350 km的第1条高速铁路——京津城际高铁(2005年7月开工建设)首次应用金属插板式声屏障,此后京沪、武广等高速铁路也相继应用。图1是京沪高铁采用的一种典型的金属插板式声屏障,系由钢立柱、铝合金单元板、透明亚克力板(亚克力是声屏障行业对丙烯酸类树脂Acrylics的俗称)、声屏障橡胶件组成[1]。

图1 高速铁路金属插板式声屏障

欧美日发达国家早在20世纪60年代即开始声屏障材料和结构的研发工作,早期的结构设计主要控制因素是隔声降噪,直至德国发生高速铁路声屏障破坏事件[2]之后,才引起对列车脉动力的动力响应足够的重视和研究。2002年通车的K-F(科隆-法兰克福)ICE-3(城际特别快车)的声屏障在列车运行至270 km·h-1后出现破坏现象,至300 km·h-1大面积破损,后来几乎全部拆除。专家现场考察后认为,列车以约300 km·h-1的速度通过时产生的脉动力对声屏障产生很大的冲击,而且下部声屏障在空气压缩、冲击、碰撞下振动非常明显。破坏的原因主要是声屏障的固有频率接近干扰力频率,引起结构动力响应加大,立柱产生不同程度的弯曲变形,导致声屏障面板扭转,其单元板间通过刚性连接(铆钉连接)部位遭到破坏。修复的措施包括加强结构强度和采用橡胶垫弹性连接(改变共振频率、降低共振响应),取得较好效果。法国高速铁路的声屏障吸收了德国高速铁路的经验教训,在声屏障的设计中不但考虑降噪效果,还考虑其结构稳定性和自振特性,从而减少了高速列车脉动风压对结构体系使用过程中的冲击效应。采用单元板结构、整体连接方式,单元板之间的拼接部分使用弹性元件(橡胶垫)有效地改变了声屏障的结构自振频率,高速行驶中未产生共振现象,声屏障使用良好。

我国声屏障的研发和应用虽然起步较晚,但发展迅速、成绩斐然。2005年起,铁道第三勘察设计院集团有限公司对高速铁路声屏障技术展开攻关,通过综合运用声学、结构动力学、流体动力学(空气动力学)等技术原理对其进行系统研究,于2009年成功建成了京津城际轨道交通声屏障工程,该公司的“时速350公里客运专线铁路声屏障技术研究”获得了2009年度天津市科技进步二等奖。目前,国内有多家公司设计和生产声屏障,他们根据铁路、公路或轨道交通设计部门的要求提供声屏障,包括设计相应的橡胶件,由橡胶制品公司生产以供安装使用。

目前高速铁路声屏障用橡胶件主要用于高速铁路声屏障单元与H形钢立柱间的连接部位,及声屏障底部单元板与桥面和路基面间的连接部位。列车在高速运行速度超过250 km·h-1时,声屏障将会受到列车运行脉动力的影响,产生长期持续的振动,致使声屏障单元板在频繁的脉动作用下破损。橡胶件的主要作用是通过使用橡胶垫有效地调节声屏障与结构件的振动,发挥缓冲的功能,同时还可降低声屏障间自身振动噪声,提高单元板间的抗冲击荷载能力。

通过对国内外声屏障橡胶件的分析,经过反复试验,设计并确定了4种声屏障橡胶件及其断面结构类型(见图2),其中单管橡胶垫和橡胶条安装在单元板两侧,桥形橡胶垫安装在单元板之间,均起密封和缓冲作用。解耦橡胶垫安装在底部单元板与路基或桥面之间,起解耦作用和减振作用,该声屏障解耦装置可以通过解耦橡胶垫橡胶材质和配方调整及结构形式设计消减因车辆行驶噪声、风力和脉动力的“耦合”作用,提高减振降噪能力,规避多因素的耦合作用对声屏障本体的破坏。

图2 4种声屏障橡胶件断面结构

高速铁路解耦橡胶垫采用实芯[3]或微孔发泡的海绵结构[4]。这两种结构都有一定的弊端,实芯橡胶垫缓冲性能差,隔声效果也不好;海绵橡胶垫虽然具有良好的隔振缓冲性能,但隔音密封效果不明显。采用一体成型的有管状通孔的中空结构解耦橡胶垫(见图3[5])比实芯和海绵橡胶垫效果好。本研制设计的解耦橡胶垫[见图2(d)]是具有创新性的“中空-密实多孔复合结构”,由中空橡胶部分(3根并列的管状通孔加上2个贯通的异形减振孔)与两翼具有通槽的密实橡胶部分复合而成。密实部分通过橡胶压缩起密封和减振作用,通槽可提高解耦橡胶垫两翼与单元板底座之间的吸附力。在受压情况下,空气在中间胶贯通的中空通道内流动,腔内的空气流动及其体积变化,可以调整橡胶的刚度和弹性模量,起到很好的减振和缓冲作用,中空的减振孔起二次(辅助)减振作用。多孔复合结构的解耦橡胶垫形成多层次的密封和减振结构,提高了隔声和减振效果。与图3的解耦橡胶垫相比,本研制解耦橡胶垫管状通孔的空腔容积大,有利于消减因脉动力和噪声耦合对声屏障的破坏作用,而且异形减振孔对空气的阻力比圆形减振孔大,更有利于二次减振。

图3 中空结构解耦橡胶垫

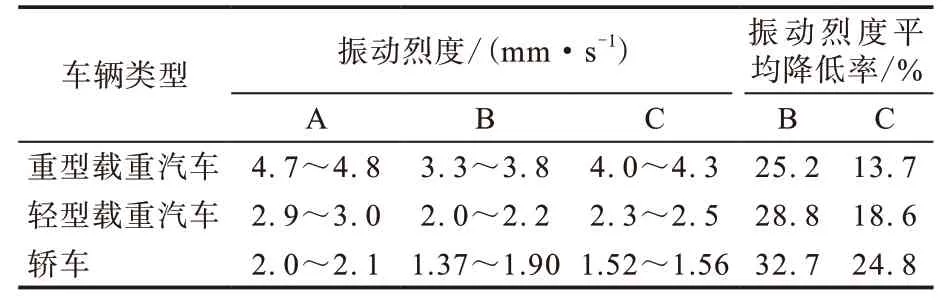

关于橡胶对声屏障的减振效果,尚未见国内外有相关数据报道。本研究使用AWA5933型振动计测定了在通过重型载重汽车、轻型载重汽车及轿车时现场路面上使用橡胶件及未使用橡胶件声屏障的振动烈度,以此值来表征橡胶件的减振效果。振动烈度与噪声也有相应的关系,噪声随振动烈度的增大而增大。由表1的测试结果可见,加装橡胶件的声屏障的振动烈度小于未加装橡胶件的声屏障,而且装有解耦橡胶垫的声屏障的振动烈度比无解耦橡胶垫的声屏障降低更明显。

表1 车辆通过时路面声屏障的振动烈度

2 配方设计

2.1 物理性能技术指标参照资料

由于目前国内还没有相应的国家标准、行业标准,也无国外标准可供参照,物理性能项目选择和技术指标确定的主要参考资料(见表2)包括: (1)设计部门对高速铁路、公路声屏障橡胶件的样品材料要求以及施工单位套用其他橡胶件标准;(2)由设计部门提供德国某公司橡胶件生产厂的产品供货指标;(3)江阴海达橡塑股份有限公司对德国橡胶件的物理性能实测结果。这些技术指标只作为配方研究的参考,通过配方研究的进程对物理性能项目、技术指标和试验条件及试验方法进行调整和增添。

表2 声屏障橡胶件的技术要求

2.2 原材料的选择

2.2.1 主体材料

国内外声屏障橡胶件都选用三元乙丙橡胶(EPDM)。EPDM具有优异的耐臭氧、耐候、耐寒、耐振动、耐化学、耐水等综合性能,而且特别适合微波-热空气连续硫化生产长尺寸的异型断面橡胶件。EPDM的品种显著影响密封条的强度和加工性能。本研制选择了不同类型[传统齐格勒-纳塔型、双峰型、可控长链支化(CLCB)型、充油型]、第三单体含量、门尼粘度、乙烯含量和相对分子质量分布的EPDM进行了23组探索性配方试验,如表3所示,物理性能试验结果有较大的差异,其中以CLCB-EPDM与充油EPDM并用(7#配方)的综合物理性能较好。使用CLCB-EPDM既有优良的物理性能,又有优良的加工性能,混炼、挤出和硫化速率快,抗塌扁性优良[7],特别适合复杂异型断面挤出胶条(如声屏障解耦橡胶垫)。使用充油EPDM能够更好更快地使填充剂达到预期的分散效果,从而提高了胶料的物理性能。

表3 23组探索性配方试验结果

含胶率影响胶料的强度和挤出性能,含胶率低,挤出性能较好,拉伸强度在含胶率达到某一范围时出现最高点,然后随着含胶率的降低而降低。表4示出了6组不同含胶率和目标拉伸强度的配方试验结果。由表4可见,第4组配方综合性能较好,含胶率在30%~33%之间为宜。

表4 含胶率对胶料物理性能的影响

2.2.2 硫化体系

虽然过氧化物硫化体系耐热性和压缩永久变形性能优异,但不适合微波硫化工艺,为此选用硫黄硫化体系。以硫黄为硫化剂,配合不同品种和用量的促进剂,例如超超促进剂氨基甲酸盐类(如促进剂BZ)、超促进剂秋兰姆类(如促进剂TMTD和TRA)及快速促进剂噻唑类(促进剂M和DM)等组成复合促进剂,并合理调整各组分的用量,使挤出成型的胶件在微波作用下迅速定型(断面尺寸稳定性好)并在热空气箱中充分硫化,成品性能优良,而且表面不喷霜(这是硫黄硫化的EPDM最容易出现的问题)。

2.2.3 填充补强剂

选择粒径中等、结构度较高的炭黑(例如炭黑N550)作为主补强剂,不但有高的补强能力,而且使胶料有较高的挺性,挤出速度快,挤出口型膨胀低,形状和储存稳定性好,挤出物表面光滑。添加无机填充剂(例如碳酸钙、陶土、滑石粉)还可以改善挤出成型质量。

2.2.4 软化剂

由于产品采取微波-热空气连续硫化工艺,热空气温度可达200~250 ℃,高粘度石蜡油高温挥发性小、闪点低,是最为适合的软化剂,一般希望使用闪点高于250 ℃的石蜡油。国产克拉玛依石蜡油KP6030,粘度大[运动粘度(mm2·s-1):622.8(40 ℃),32.8(100 ℃)]、闪点高(296 ℃)[8],较适宜。如果工艺条件允许,也可以采用价格和闪点较低的石蜡油,例如国产300#油[运动粘度24~32 mm2·s-1(50 ℃),闪点210 ℃]或500#石蜡油[运动粘度90~110 mm2·s-1(40 ℃),闪点230 ℃]。KP6030是加氢处理的石蜡油,不饱和度低,对低不饱和度的EPDM的硫化速率干扰小,其粘度大,相对分子质量高,280 ℃×30 min的挥发损失极低(质量分数小于0.01)。本研制试验表明,以石蜡油为主,并用少量非石油基耐寒增塑剂(例如DOS,DOA或TP-95)可以改善硫化胶的耐寒性能(见表5)。

表5 增塑剂对低温回缩温度的影响 ℃

2.2.5 防护体系

虽然EPDM具有优良的耐热、耐候和耐臭氧性能,为了使这些性能能够更充分发挥出来,需适当选取防老剂和防臭氧剂。

2.2.6 吸湿剂

由于微波硫化的热空气硫化烘道是常压,为避免产品发孔,必须使用吸湿剂,常用氧化钙。为避免粉末氧化钙在空气中吸湿失效,最好使用经表面处理的氧化钙。

2.2.7 其他助剂

合理选用加工助剂和分散剂,可以改善橡胶及填料的分散性,提高胶料流动性和挤出速度,使产品外观得到改善。

2.3 配方优选

表3所示23个探索性配方胶料的各项性能有差异,其中有些项目差异较大,这是由于配方中生胶牌号、原材料品种和用量各有不同且加工工艺存在差异所致。通过对23个配方的优选,7#配方综合性能最好,各项性能都达到国外样品实测值水平,因此以7#配方作为优选基础配方进行了多次试验,除了在实验室进行混炼、硫化和测试外,还在江阴海达橡塑股份有限公司炼胶中心和密封条生产车间进行生产试验。试验结果表明,优选配方胶料混炼过程正常,容易挤出,挤出定型良好,断面形状和尺寸稳定,微波硫化的产品质量优良。

优选配方如下:生胶(CLCB-EPDM+充油EPDM) 150,补强填充剂(炭黑N550+无机填充剂) 110,活性剂(活性氧化锌+硬脂酸+硬脂酸锌) 5,防老剂RD 1.5,防臭氧蜡 1,软化剂(石蜡油KP6030+耐寒增塑剂) 50,分散剂DS 2,硅烷偶联剂 1,表面处理的氧化钙(有效含量70%) 7,硫黄 2,复合促进剂(BZ+TMTD+TRA+M) 3.5,合计 333,含胶率30%。

3 生产工艺

3.1 混炼胶制备

补强填充剂和软化剂采用上辅机自动称量和投料,其他配合剂采用XLBIV型16工位自动配料生产线配料,人工投料。上辅机和自动配料生产线均系软控股份有限公司产品。采用两段密炼法,一段和二段均在益阳橡胶塑料机械集团有限公司生产的GK190E啮合型密炼机中进行,转速为35 r·min-1。一段混炼加料顺序为EPDM→炭黑、无机填充剂→石蜡油、耐寒增塑剂、小料,排料温度为145 ℃。二段混炼加入硫黄和促进剂,排料温度为80 ℃。“加硫黄”后用Jl-90型滤胶机滤胶,XK600型开炼机(下辅机)出片。

3.2 微波硫化

产品采用冷喂料挤出机挤出,微波-热空气连续硫化生产线生产。微波硫化装置规格:微波功率 9 kW;1节微波,2节热空气。工艺条件:速度 3 m·min-1,温度 200 ℃/250 ℃/200 ℃,微波功率 5 kW。

4 标准制定

依据本研究课题声屏障橡胶件的结构设计和配方研究所获得的试验结果,以江阴海达橡塑股份有限公司为首的起草单位提出了国家标准草案,经国家质量监督检验检疫总局和国家标准化管理委员会于2014年12月31日发布国家标准GB/T 30649—2014《声屏障用橡胶件》,该标准已于2015年7月1日正式实施。该标准采纳了图2中4种声屏障橡胶件断面结构、表6所示橡胶件的物理性能指标、本文2.3小节所述优选配方,在实验室制备的试验胶料和在江阴海达橡塑股份有限公司生产的产品胶料均达到标准指标要求。

表6 声屏障橡胶物理性能

在GB/T 30649—2014标准中,没有采纳施工部门的质量要求指标(表3中B的技术要求),因为该技术要求基本上套用公路桥梁收缩装置EPDM密封橡胶带标准[9],而公路桥梁收缩装置的使用情况与声屏障大不相同,而是参照制订的声屏障橡胶件国家标准与表3设计部门提出的样品材料要求和德国产品供货指标做了一些重要更动。

(1)放弃选择3个物理性能项目。a.声屏障橡胶件不存在明显磨耗的工况,因此放弃选择阿克隆磨耗。b.回弹值不能明确表征密封和减振能力,有压缩永久变形项目即可,因此不予选择。 c.耐候性试验只是拉伸状态(伸长率20%)下的一种加速热氧老化试验,不足以反映橡胶制品在大气环境下的耐老化能力,因此不予选择。

(2)调整2个物理性能项目的试验条件。a.将热空气老化条件由70 ℃×22 h大幅度提高到100 ℃×96 h,这个苛刻的试验条件EPDM可以达到,而不耐老化的橡胶或再生胶难以达到,可以保证产品的质量。b.将低温脆性调整为≤-50 ℃。表2德国产品供货指标为≤-30 ℃,对于德国可能是适合的,但对于中国显然不适合,而设计部门的样品材料要求≤-60 ℃,指标过高。调整低温脆性为-50 ℃已能满足我国设置声屏障地区的低温环境温度。

(3)增加4个物理性能项目。a.臭氧老化。这是暴露在大气使用的橡胶制品普遍选择的试验项目,选用的试验条件(臭氧体积分数2×10-6,伸长率20%,40 ℃×96 h)适合EPDM,其他通用二烯烃类橡胶(天然橡胶和丁苯橡胶等)及再生胶达不到,氯丁橡胶也难以达到。b.低温回缩温度(TR试验)。TR试验测出的低温回缩温度比脆性温度更能反映橡胶在指定的回缩率下具有弹性的最低温度,可为设计部门和橡胶件生产公司提供使用条件和质量检测的依据。c.加热质量损失。这是为防止原材料用再生胶以次充好而增加的项目。d.拉伸疲劳永久变形。为了考核声屏障橡胶件在风力和脉动力造成的反复拉伸导致的不可逆变形,这项性能可反映橡胶件对声屏障密封、隔声和减振能力的贡献以及工作寿命。

(4)研究和制订了具有创新性的试验方法《拉伸疲劳永久变形测定方法》(详见GB/T 30649—2014附录A)。

5 结语

本研究对高速铁路和公路用声屏障橡胶件的结构和配方进行设计,并制定了相关标准。

(1)结构设计。确定4种截面结构,其中解耦橡胶垫为中空-实心复合多孔结构,有利于降低因脉动力和噪声的耦合对声屏障的破坏作用。

(2)配方设计。采用可控长链支化三元乙丙橡胶(EPDM)与充油EPDM并用,硫化胶兼具良好的物理性能和加工性能。在石蜡油基础上添加少量非石油基耐寒增塑剂,可提高耐寒性能,并制定了优选配方。

(3)依据研制结果,制订了国家标准(GB/T 30649—2014)。优选配方的各项产品性能均符合标准要求。

致谢:承蒙北京橡胶工业研究设计院谢忠麟教授级高级工程师对本试验工作和论文撰写给予指导,在此深表谢忱!