基于分形理论的橡胶复合材料磨耗表面形貌表征

2018-07-22王泽鹏徐梦飞

王泽鹏,张 义,徐梦飞

(青岛科技大学 机电工程学院,山东 青岛 266061)

磨耗性能是衡量橡胶制品性能尤其是轮胎性能的一项重要指标,与橡胶制品的使用寿命、使用安全性和经济性密切相关。橡胶磨耗性能是橡胶配方开发研究的热点之一。

K.A.Grosch等[1]和A.Schallamach[2-3]研究 橡胶摩擦过程中温度和速度的相关性时,发现光滑的橡胶与坚硬的光滑面相对滑动时会产生与滑动方向平行的凸纹,即Schallamach磨纹,由于受试验条件和手段的限制,采用三角波形进行了研究,与实际磨耗形貌有较大差异。随着试验条件的完善和表征手段的发展,阿克隆磨耗和DIN磨耗等试验方法被用于测试不同填充材料(纳米炭黑、氧化铝等)和基体材料[天然橡胶(NR)、硅橡胶等]的橡胶复合材料的磨耗性能[4-5]。孙举涛等[6]研究了硬度和回弹性的协同效应对丁苯橡胶磨耗性能的影响,发现橡胶磨耗量与硬弹积呈现很好的线性关系。马连湘等[7]采用有限元法对轮胎滚动中温度场进行模拟计算,认为轮胎滚动过程中由于粘弹性造成的能量损失转化成热能,导致轮胎温升。

分形理论作为一种研究粗糙表面特征及其表述参数的有效方法,可用于研究橡胶复合材料磨耗表面形貌特征。葛世荣等[8]和S.R.Ge等[9]将分形理论应用于粗糙表面和磨耗碎屑等方面,并提出了粗糙表面分形维数均方根算术计算方法及粗糙表面轮廓的分形插值等理论。文献[10-13]研究了工程介质表面磨损特点,揭示了表面特征与表面形貌参数的本质关系。采用分形理论研究橡胶复合材料磨耗表面形貌特征为研究橡胶复合材料磨耗性能提供了新的方法和思路。

本研究采用高温磨耗试验机测试橡胶在不同使用工况下的滚动磨耗,用3D测量显微镜采集橡胶试样表面形貌图像和相关微观结构信息参数,定量分析不同试验条件下胶条试样表面磨耗形貌,定性描述表面磨耗形貌分布特点,建立宏观橡胶磨耗试验的磨耗体积变化同分形理论分析结果的关系,全面地反映橡胶制品的高温磨耗性能和特点。

1 实验

1.1 试验配方

采用全钢子午线轮胎胎面胶作为研究对象,胶料配方为:NR 100,炭黑N330 37.3,白炭黑 15,氧化锌 3.6,硬脂酸 2,硅烷偶联剂 3,增塑剂 2,防老剂RD 1.5,防老剂6PPD 2,硫黄 1,促进剂NOBS 1.5。

1.2 主要设备和仪器

XSM-500型密炼机,上海科创橡塑机械设备有限公司产品;BL-6175-BL型开炼机,宝轮精密检测仪器有限公司产品;GT-M2000-A型无转子硫化仪,中国台湾高铁检测仪器有限公司产品;HS-100T-FTMO-2PT型平板硫化机,佳鑫电子设备科技有限公司产品;LX-A型橡胶邵氏硬度计,上海伦捷机电仪表有限公司产品;GT-XS-365M型密度计,高铁检测仪器(东莞)有限公司产品;MZ-4101型双头磨片机,江苏明珠试验机械有限公司产品;LEXT OLS4100型3D测量显微镜,日本奥林巴斯公司产品;橡胶高温磨耗试验机,青岛科技大学产品,可测试橡胶在不同路面、负荷、温度及角度下的磨耗量。

1.3 试验步骤

(1)用粘合胶将试验胶条同特制胶轮(含有加热材料)粘在一起,放入115 ℃烘箱中硫化2.5 h,室温下放置24 h。

(2)根据试验要求确定试验条件,通过平衡质量块和加载杠杆调整由砂轮施加在胶轮上的负荷,负荷的大小由专用测力仪测试。

(3)通过电加热装置对试验胶条进行变温加热,加热温度由变压器控制、热电偶测量、温控仪表显示,在不同温度下进行橡胶磨耗试验。

(4)启动电动机,胶轮试样固定在磨耗试验机上,进行500 r预磨试验后,关闭电动机,取下试样,清除胶轮试样上的胶屑,进行称量,质量精确至0.001 g(预磨后质量为m1)。在高温磨耗过程中,由于橡胶在高温下易发生粘附,通过漏斗漏沙带走磨掉的胶屑。

(5)预磨结束后,胶轮试样重新固定在磨耗试验机上,根据试验要求改变试验参数,启动电动机,进行1 709 r磨耗试验后,关闭电动机,取下试样,清除胶轮试样上的胶屑,再次称量,质量精确至0.001 g(高温磨耗预磨后胶轮试样质量为m2)。

(6)按照GB/T 533—2008《硫化橡胶或热塑性橡胶 密度的测定》测定试验胶条的密度(ρ),则胶条磨耗体积(V)为

1.4 图像采集与处理

3D测量激光显微镜采用405 nm 的短波长激光,具有0.12 μm的平面分辨率;多层模式可实现对透明试样上表面的观察和测量,也可对多层试样的各层进行分析和厚度测量;搭载了粗糙度专用模式,可通过自动拼接功能测量试样表面直线距离最长为100 mm 的粗糙度。

利用3D测量显微镜,对橡胶磨耗表面形貌进行采集的具体步骤如下:

(1)启动并登录系统;

(2)平稳放置试样,在可见光模式下使用20倍物镜调节试样表面图像至清晰状态,并选取合适位置;

(3)使用激光模式设置合适的上限和下限,获取试样表面2D和3D图像;

(4)根据获取的图像,测量试样表面相关参数,并导出图像及参数报告;

(5)关闭软件系统。

2 多重分形谱计算理论

采用盒维数法统计分形图像中物理量的概率分布。假设用边长为ε的小方格去覆盖分形图像,nij表示第(i,j)个小方格包含的分形体的像素数;表示全部分形体的总像素;那么每个边长为ε的小方格中分形图像的概率测度[Pij(ε)]为

在无标度的自相似区域内,Pij(ε)存在下列关系:

式中,α是分形体某个小方格中分形图像的分维数,也称为奇异性标度指数,其表达式为

多重分形谱的谱宽Δα=αmin-αmax主要反映分析对象磨耗表面形貌上概率测度的不均匀性和形貌的复杂程度,其中Δα越大,表示概率测度分布均一性越差,分析对象磨耗表面磨损越剧烈。

f(α)为奇异性标度指数标识的分形子集的维数,其表达式为

Δf(α)=f(αmin)-f(αmax)主要反映分析对象磨耗表面的复杂程度和不规则程度。当Δf(α)>0时,多重分形谱曲线呈左钩状,概率最大子集的数目小于概率最小子集的数目,分析对象磨耗表面高度相对较小;当Δf(α)<0时,多重分形谱曲线呈右钩状,概率最大子集的数目大于概率最小子集的数目,分析对象磨耗表面高度相对较大。

基于上述分形理论,在Matlab环境下编写了多重分形程序,对经过黑白二值化处理后的图像进行分析,获得多重分形谱f(α)-α的关系曲线。

3 基于分形理论的磨耗机理研究

利用高温磨耗试验机对橡胶试样进行不同温度、角度、负荷和路面条件下的磨耗测试,通过3D测量显微镜获取试验胶条磨耗表面形貌灰度图像,将灰度图像转换为黑白二值图像,利用分形理论进行数据分析,得到关于f(α)-α的多重分形谱曲线。

3.1 温度

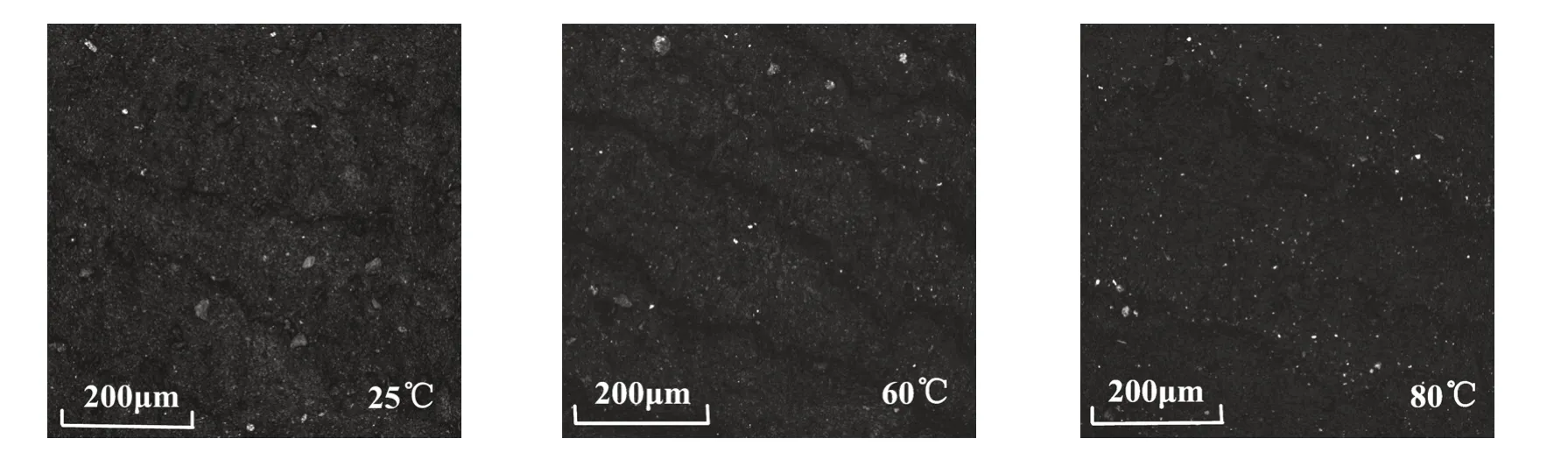

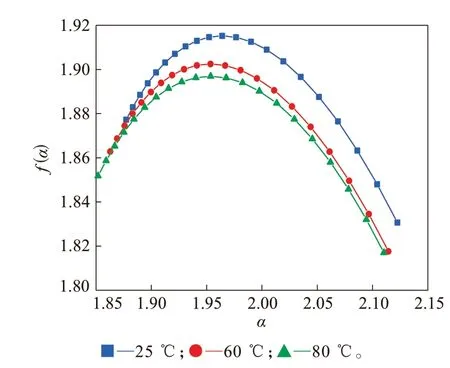

对橡胶试样进行25,60和80 ℃三种温度下的磨耗测试,采集的磨耗表面形貌如图1所示。基于多重分形理论对采集的图像进行数据分析,得到关于α的多重分形谱曲线,如图2所示。

图1 不同温度下橡胶表面2D显微镜图片

从图2可以看出:橡胶复合材料磨耗表面的多重分形谱Δf(α)是关于α的凸函数,曲线均呈现不同程度的左钩状,说明分形现象的像素点更多地沉积在低位,橡胶磨耗表面谷所占概率大,比较陡峭;不同温度对应曲线开口大小不同,即Δα值不同,磨耗程度不同。

图2 不同温度下f(α)-α关系曲线

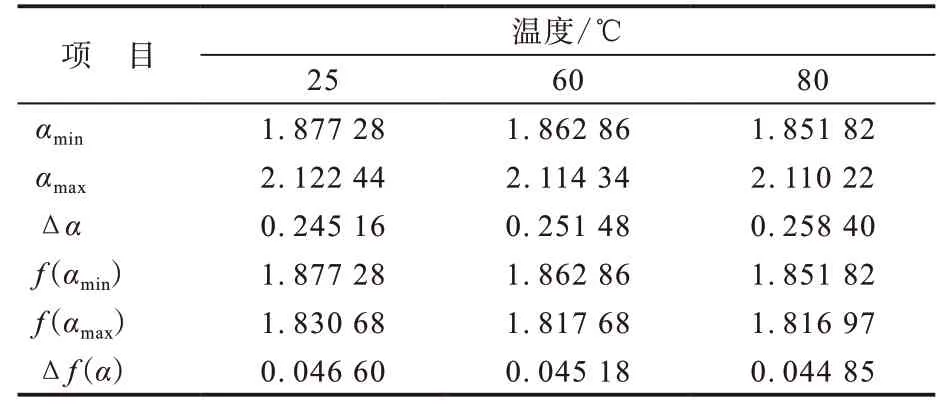

Δα,Δf(α)与温度的变化关系如表1所示。从表1可以看出,温度越高,表面形貌图像对应的Δα值越大,表面的高度均一性越差,复杂程度越高,橡胶磨耗越剧烈,磨耗量(W)越大,即W80℃>W60℃>W25℃。

表1 不同温度下多重分形谱曲线f(α)-α的参数值

3.2 磨耗角度

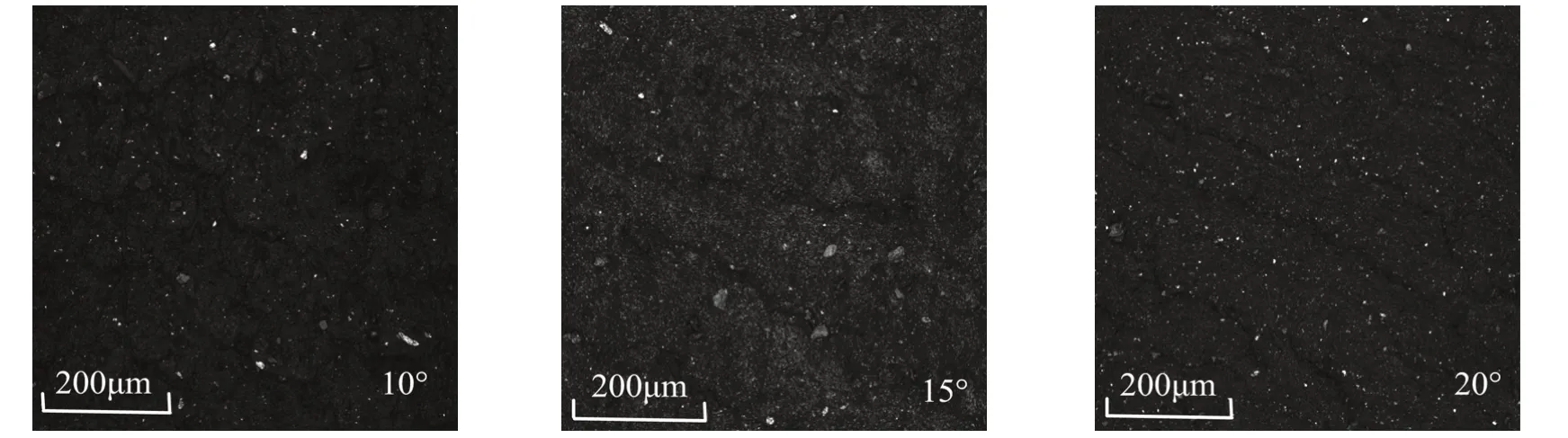

对橡胶试样进行10°,15°和20°三种角度下的磨耗测试,采集的磨耗表面形貌如图3所示。基于多重分形理论对所采集的图像进行数据分析,得到关于α的多重分形谱曲线,如图4所示。

图3 不同磨耗角度下橡胶表面2D显微镜图片

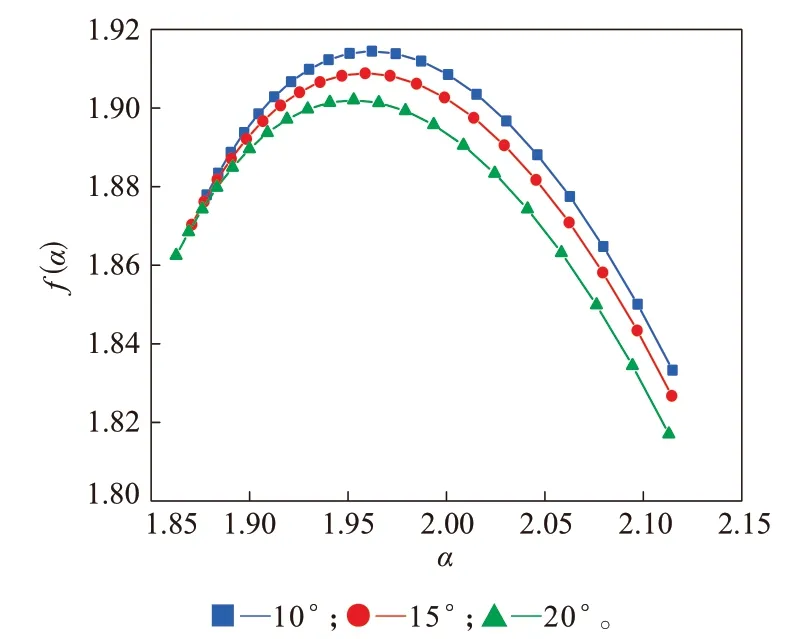

从图4可以看出,橡胶复合材料磨耗表面的多重分形谱f(α)是关于α的凸函数,曲线均呈现不同程度的左钩状。

图4 不同磨耗角度下f(α)-α关系曲线

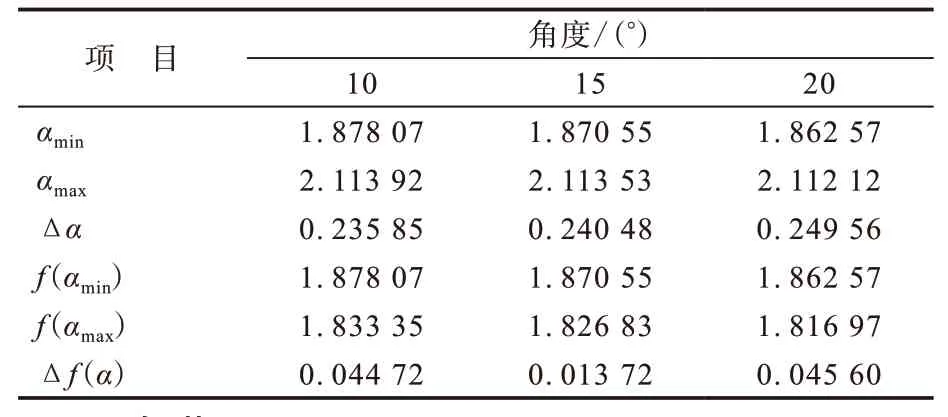

Δα,Δf(α)与磨耗角度的变化关系如表2所示。从表2可以看出,磨耗角度越大,表面形貌图像对应的Δα值越大,橡胶磨耗越剧烈,即W20°>W15°>W10°。

表2 不同磨耗角度下多重分形谱曲线f(α)-α的参数值

3.3 负荷

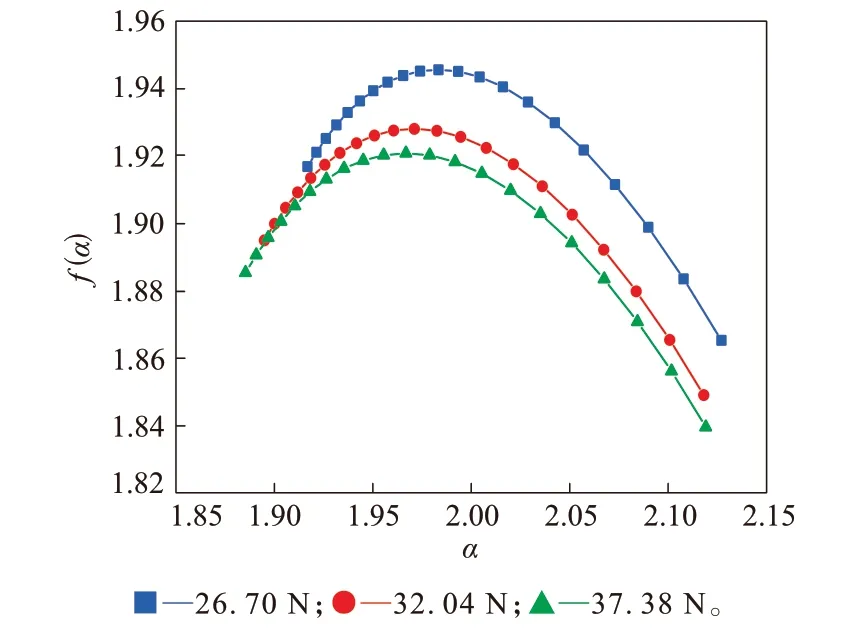

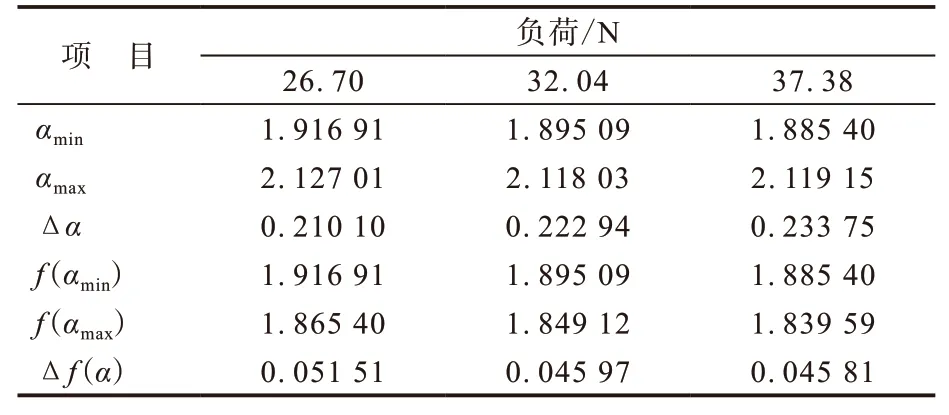

对橡胶试样进行26.70,32.04和37.38 N三种负荷下的磨耗测试,采集的磨耗表面形貌如图5所示。基于多重分形理论对采集的图像进行数据分析,得到关于α的多重分形谱曲线,如图6所示。

图5 不同负荷下橡胶表面的2D显微镜图片

从图6可以看出,橡胶复合材料磨耗表面的多重分形谱f(α)是关于α的凸函数,曲线均呈现不同程度的左钩状。

图6 不同负荷下f(α)-α关系曲线

Δα,Δf(α)与负荷的变化关系如表3所示。从表3可以看出,随着负荷的增大,表面形貌图像对应的Δα值越大,表面的高度均一性越差、复杂程度越高,橡胶磨耗越剧烈,即W37.38N>W32.04N>W26.70N。

表3 不同负荷下多重分形谱曲线f(α)-α的参数值

3.4 路面

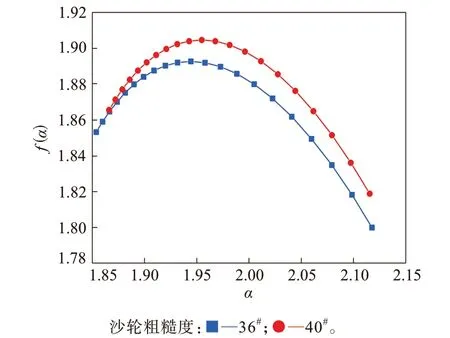

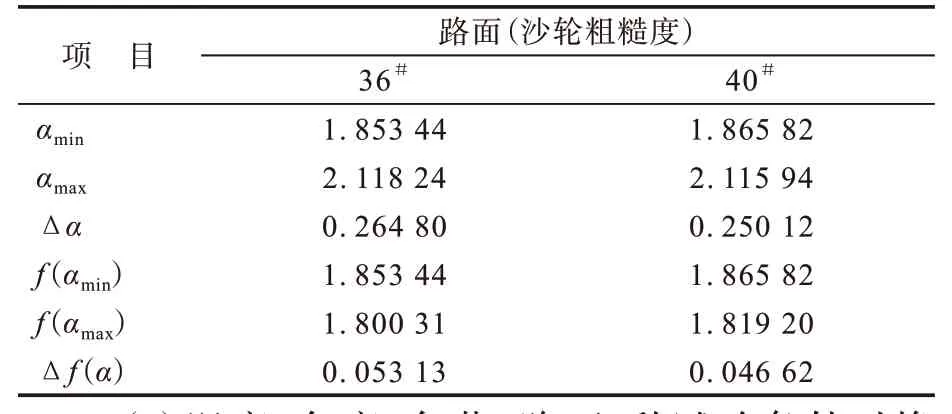

采用36#,40#两种不同粒度的砂轮模拟不同粗糙度的路面,对橡胶试样进行磨耗测试,采集的磨耗表面形貌如图7所示。基于多重分形理论对采集的图像进行数据分析,得到关于α的多重分形谱曲线,如图8所示。

图7 不同路面上橡胶表面的2D显微镜图片

从图8可以看出,橡胶复合材料磨耗表面的多重分形谱f(α)是关于α的凸函数,曲线均呈现不同程度的左钩状。

图8 不同路面上f(α)-α关系曲线

Δα,Δf(α)与路面的变化关系如表4所示。从表4可以看出,随着砂轮粗糙程度的增大,表面形貌图像对应的Δα值增大,橡胶磨耗越剧烈。砂轮是试验时的磨料,其切割力的大小直接影响试了橡胶的磨耗性能,在磨耗性能分析结果上具有高度的一致性。通过研究获得以下结论:验结果,粗糙砂轮使橡胶磨耗表面剧烈,即W36#>W40#。

表4 不同路面上多重分形谱曲线f(α)-α的参数值

4 结论

利用自行研制的橡胶高温磨耗试验机对橡胶进行了不同试验条件下的磨耗性能测试,并基于分形理论建立了多重分形谱分析橡胶磨耗性能的方法,试验和理论分析两种方法从不同角度描述

(1)橡胶磨耗表面形貌具有明显的分形特征,分形理论作为一种衡量表面磨损程度的有效方法,比传统方法能更充分准确地定量分析磨耗性能,提供更加合理和可比较的评价指标参数。

(2)温度、角度、负荷、路面4种试验条件对橡胶试样表面磨耗形貌具有重要影响并呈现一定的规律性,磨耗量如下:W80℃>W60℃>W25℃,W20°>W15°>W10°,W37.38N>W32.04N>W26.70N,W36#>W40#。