基于HDPE/EPDM TPV的超疏水表面构建及性能研究

2018-07-22王君豪王兆波

张 凯,王君豪,王兆波*

(1.青岛科技大学 材料科学与工程学院,山东 青岛 266042;2.山东省青岛第九中学,山东 青岛 266500)

超疏水表面是指材料表面与水的接触角大于150°且滚动角小于10°的表面[1-2]。超疏水表面的自清洁、防粘附等特性在许多行业中具有重要的应用价值[3]。通常来说,超疏水表面的制备方法为在低表面能材料表面构建微纳米粗糙结构,或在微纳米粗糙结构表面修饰低表面能材料。目前已见报道的超疏水表面制备方法包括相分离法[4-5]、模板法[6-7]、电纺法、溶胶-凝胶法[8]、刻蚀法[9]和电化学法[10]等,这些方法大多对原材料有特殊要求,或工艺复杂、设备昂贵,且获得的产品稳定性及耐久性能不佳。以性能稳定且成本低廉的物质为原材料,采用简单工艺制备具有强疏水性、强适应性的超疏水材料,是目前超疏水表面研究的重要课题。

热塑性硫化胶(TPV)兼具橡胶的高弹性和热塑性树脂的热塑性特性[11-13],具有良好的可调控性和成型加工性能,且自身表面能较低。在TPV表面构建超疏水层,只需构建微纳米粗糙结构,目前尚无此类文献报道。

本工作以高密度聚乙烯(HDPE)/三元乙丙橡胶(EPDM)TPV[14]为原材料,采用金相砂纸为模板,通过模压法在TPV表面构建不需表面修饰即具超疏水性的超疏水表面。

1 实验

1.1 主要原材料

HDPE,牌号5000S,中国石化齐鲁石油化工股份有限公司产品;EPDM,牌号EP33,第三单体为5-亚乙基降冰片烯(ENB),质量分数为0.081,乙烯质量分数为0.52,日本合成橡胶公司产品;金相砂纸,上海砂轮厂股份有限公司产品。

1.2 试验配方

EPDM胶料配方:EPDM 100,氧化锌 5,硬脂酸 1.5,防老剂RD 2,硫黄 1,促进剂TMTD 1,促进剂CZ 2。

1.3 主要设备和仪器

X(S)K-160型两辊开炼机和50 t平板硫化机,上海群翼橡塑机械有限公司产品;RM-200C型转矩流变仪,哈尔滨哈普电气技术有限责任公司产品;JC2000A静滴接触角/界面张力测量仪,上海尖端光电科技有限公司产品;JSM-6700F型场发射扫描电子显微镜(FE-SEM),日本电子公司产品;Oxford INCA能量分散X射线谱(EDX),英国牛津仪器公司产品。

1.4 试样制备

在开炼机上将EPDM与各种配合剂混炼均匀制成母炼胶,下片;将定量HDPE置于165 ℃转矩流变仪中充分熔融塑化,转速为80 r·min-1,然后加入EPDM母炼胶,动态硫化8 min,取出并置于模具中,在165 ℃平板硫化机上预热5 min,排气3~5次,保压10 min,冷压8 min,制得HDPE/EPDM TPV。HDPE/EPDM质量比为1/1。

将片状TPV再次置于180 ℃的平板硫化机平板模具中,预热8 min,在TPV下垫上金相砂纸,在2 MPa压力下保压3 min后取出,室温冷却5 min,撕下砂纸,得到具有粗糙表层结构的TPV。

1.5 测试分析

1.5.1 润湿性

采用JC2000A静滴接触角/界面张力测量仪测试系列TPV粗糙表面与超纯水的接触角,每个试样选取5个不同位置,测试结果取平均值,测试用水量为5 μL。

将基体从0°慢慢倾斜,水滴恰好滚动时的角度为试样滚动角,每个试样选取3个不同位置进行测定并取平均值,测试用水量为20 μL。

1.5.2 微观形貌与能谱分析

真空下在TPV表面以及脆断面上喷涂一薄层铂,采用FE-SEM观察其形貌,采用EDX测试其表面元素含量。

2 结果与讨论

2.1 金相砂纸模压后的TPV表面疏水性能

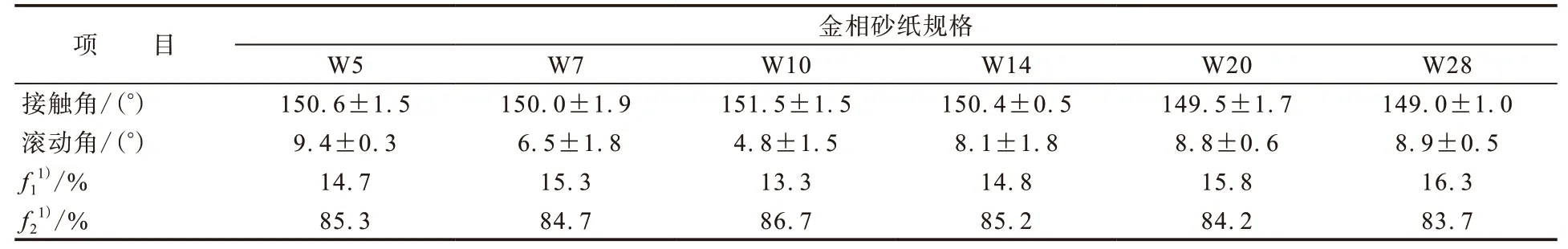

以不同规格金相砂纸为模板,与预热后的TPV表面进行模压,模压后的TPV表面与水接触角及滚动角的测试结果见表1。

从表1可以看出,采用金相砂纸模压后的TPV表面均具有良好的疏水性,与水的接触角可达150°,滚动角小于10°,满足超疏水表面要求。规格为W5—W28的金相砂纸对应的磨料粒子尺寸为3.5~28 μm,用其压制的TPV表面具有微米尺度粗糙结构。从表1还可看出,选用W10金相砂纸模压的TPV疏水性最佳,具有较大接触角和较小滚动角。

表1 不同规格金相砂纸模压后的TPV表面疏水性能

2.2 金 相砂纸模压TPV表面微观形态和超疏水机制

不同规格金相砂纸模压TPV表面的FE-SEM照片如图1所示。

从图1可看出:磨料粒子杂乱无序地堆砌在砂纸表面,不同规格砂纸表面的磨料粒子尺寸存在明显差异,其模压的TPV表面的粗糙结构存在一定差异,导致润湿性能不同;对比砂纸表面与模压TPV表面可知,模压TPV获得了与砂纸表面互补的精细微观结构,TPV表面还有较多TPV与砂纸分离时所形成的柔性撕裂带,进一步细化了TPV表面的微观结构,提高了表面粗糙度;W5砂纸表面磨料分布不均匀,部分区域磨料粒子较少,其模压的TPV表面存在平坦区,这些区域的粗糙度较低,疏水性不佳,导致滚动角相对较大。

从图1还可以看出,模压TPV粗糙表面上的凹槽尺寸较小,结合表1中TPV疏水性能测试结果可知,当水滴与TPV表面接触时,液滴难以顺利渗入凹槽,而是与被截留在凹槽中的残余空气及固体表面形成液/气和液/固复合界面,水滴与TPV表面发生不连续接触,这表明TPV超疏水表面的粘滞力较小,属于Cassie态[15]。砂纸压制后,TPV表面与水滴接触面中的液/固界面面积分数锐减至20%以下,与此同时气/液界面面积分数急剧增大,因而TPV超疏水层与水的接触角显著增大。

图1 不同规格金相砂纸模压后的TPV表面FE-SEM照片

为验证模压过程中金相砂纸上的磨料是否脱落并粘于超疏水表面,采用EDX在面扫描模式下对金相砂纸及其模压的TPV表面进行元素分析,结果见表2。

表2 金相砂纸及其模压TPV表面EDX的测试数据

本工作所用金相砂纸的磨料为Al2O3,对比表2中的数据可知,采用砂纸模压的TPV表面不含铝元素,表明TPV超疏水表面不存在Al2O3磨粒,即采用金相砂纸为模板成型效果良好,具有可靠性和可重复使用性。

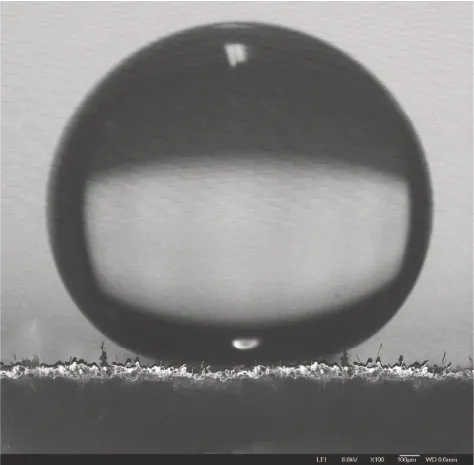

采用砂纸模压前后的TPV表面FE-SEM照片及其与水的接触角照片如图2所示。

从图2可以看出:砂纸模压TPV表面的微观粗糙度显著提高;未模压TPV表面与水的接触角仅为97°,采用W10砂纸模压的TPV由于其表面形成了大量微米级的凸起和凹槽,表面粗糙度增大,与水的接触角增至153°。砂纸模压TPV表面具有较多微米尺寸的粗糙结构,其中的凹槽结构可以较好地保留住空气,当TPV表面与水接触时,水滴难以渗入其中,使TPV与水接触面中液/固界面所占比例降低,而气/液界面所占比例增大,水滴得以立于粗糙表面而不进一步铺展。由此可见,以适当规格的金相砂纸为模板,通过模压,TPV表面可获得符合Cassie模型的超疏水微观粗糙结构。

超疏水表面通常具有极低的粘滞力,产生“不沾水”现象。水滴在模压TPV超疏水层的粘附行为如图3所示。

从图3可以看出,当水滴与TPV超疏水层接触继而发生挤压后,提起针头时液滴仍极易离开TPV超疏水层,且无水滴粘附在TPV表面,表明采用砂纸模压的TPV超疏水层具有极低的粘滞力,这是由于TPV表面的粗糙结构可有效截留空气,水滴与其表面接触时粘滞力显著减小。

图3 水滴在模压TPV超疏水层上的粘附行为

将采用W10砂纸模压的TPV进行液氮脆断,通过FE-SEM观察其断面,如图4所示。将图2(d)中真实尺寸的水滴和TPV超疏水层断面照片按比例拼合后获得的水滴与TPV超疏水断面的接触模型如图5所示。

图2 砂纸模压前后的TPV表面FE-SEM照片及其与水的接触角照片

从图4可以看出,TPV表面超疏水层的厚度约为90 μm,结构疏松且粗糙,存在较多细小柔性带状物,该结构有助于截留空气,抑制水滴在TPV表面铺展润湿。

图4 W10砂纸模压TPV超疏水层断面FE-SEM照片

从图5可以看出,在超疏水表面,水滴被粗糙表面中凸起部分和凹槽中空气共同支撑立于材料表面,气/液界面在接触面中所占比例较大,使得超疏水表面具有较大接触角,水滴在表面极易滚落,具备显著的超疏水性能。

图5 水滴与TPV超疏水表面的接触模型示意

3 结论

(1)采用金相砂纸为模板,通过模压法在TPV表面可制得具有高保真度的微米尺寸的超疏水粗糙结构。

(2)金相砂纸模压TPV表面具有良好的疏水性能,与水的接触角可达150°,滚动角小于10°,符合超疏水表面要求;采用W10砂纸模压的TPV表面疏水性能较好。

(3)模压TPV表面的疏水性符合Cassie模型,与水的接触面中气/液界面面积分数大于80%。