导电填料和偶联剂Si69对电场下丁腈橡胶与铁热硫化粘合性能的影响

2018-07-22刘大晨经琳琳

刘大晨,经琳琳,梁 雨,刘 策

(沈阳化工大学 材料科学与工程学院,辽宁 沈阳 110142)

金属与橡胶是两种不同性质的材料,它们之间的物理性能和化学结构差异巨大[1]。通过牢固粘合可制得具有不同构型和特性的金属/橡胶复合材料,且应用领域十分广泛,如航空航天、汽车工业、机械制造业、建筑工业和电子工业等。决定金属与橡胶粘合性能的因素包括胶料配方、补强材料、结构设计、橡胶加工和粘合技术等[2]。在研究橡胶与金属的粘合时,注意力通常放在胶粘剂作用和橡胶硫化粘合工艺方面,而往往忽略胶料配方中添加剂的影响。

热硫化时,于混炼胶(通过模具)与嵌入其中的无镀层钢丝之间施加直流电压,形成电场作用,钢丝接正极,模具(橡胶)接负极[3],在交联反应与电化学反应的共同作用下,实现橡胶与金属的良好粘合。导电填料使橡胶具有导电性[4],硅烷偶联剂具有两性基团,在进行橡胶硫化反应时,胶料中的渗硫剂[5]在电场作用下分离出的S2-以及硅烷偶联剂水解后生成的羟基与钢丝表面的铁(Fe)反应,一方面生成单层多价态的铁硫化合物[6-12],另一方面生成硅烷偶联剂和铁的化合物,通过硫桥和硅烷偶联剂的偶联作用,橡胶分子链与钢丝表面的Fe产生化学键合,二者共同作用达到橡胶与钢丝粘合的目的。

本工作研究导电填料种类和偶联剂Si69用量对电场下丁腈橡胶(NBR)与Fe热硫化粘合性能的影响。

1 实验

1.1 主要原材料

NBR,牌号N41,中国石油兰州石化公司产品;Fe(无镀层钢丝Φ1.5 mm),工业品;普通导电炭黑,沈阳天海化工有限公司产品;石墨(粒度不大于30 μm),国药集团化学试剂有限公司产品;乙炔炭黑,天津天一世纪化工产品科技发展有限公司产品;偶联剂Si69,南京品宁偶联剂有限公司产品。

1.2 试验配方和硫化条件

基本试验配方:NBR 100,炭黑N330 40,氧化锌 5,硬脂酸 1.5,古马隆树脂 5,导电填料 8,渗硫剂 20,硫黄 2,促进剂DM 1.5,促进剂TMTD 0.2,偶联剂Si69 变量。

硫化条件:控制硫化温度为160 ℃、硫化时间为(11±1) min,保证电化学热硫化作用程度基本相同。

1.3 主要设备和仪器

XK-160型开炼机,江苏拓达精诚测试仪器有限公司产品;GT-M2000-A型硫化仪和AI-7000-M型伺服控制拉力试验机,高铁检测仪器有限公司产品;XLB-400×400×2E型平板硫化机,青岛亚华机械有限公司产品;RPS3010D-2可调线性直流稳压电源,深圳市美瑞克电子科技有限公司产品;DB-4电线电缆半导体导电橡塑电阻测试仪,上海昌宝检测仪器有限公司产品;JSM-6360LV型扫描电子显微镜,日本电子株式会社产品。

1.4 试样制备

图1为电化学热硫化作用示意。将无镀层钢丝嵌入NBR混炼胶中,在特制模具中硫化,制备居中嵌入长度12.5 mm的标准H抽出测试试样。

图1 电化学热硫化作用示意

1.5 测试与表征

根据GB/T 3513—1983《橡胶与单根钢丝粘合强度的测定 抽出法》测定抽出力(H抽出);硫化胶物理性能按照相应国家标准进行测试;采用扫描电子显微镜观察胶接破坏的钢丝表面;采用能谱仪测试胶接面Fe和硫(S)元素的含量。

2 结果与讨论

2.1 电场作用下热硫化粘合的基本原理

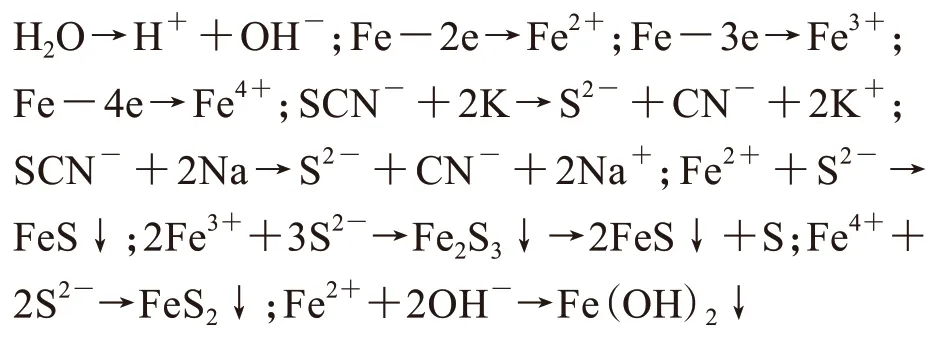

硅烷偶联剂粘度及表面张力低,润湿能力较高,对金属表面的接触角小,可在金属表面迅速铺展开,并将其润湿。一旦硅烷偶联剂在金属表面铺展开,硅烷偶联剂分子上的两性基团便分别向极性相近的表面扩散,由于渗硫剂的吸水性特别强,一端的烷氧基便水解成硅羟基,取向于金属表面。在电场作用下,Fe与水发生化学反应生成氢氧化亚铁,同时与硅羟基发生水解缩聚反应。有机基团则取向于橡胶表面,在硫化过程中,二者发生化学反应,从而完成橡胶与金属间的偶联[13]。渗硫剂在电场作用下分离出S2-,与钢丝表面发生电化学反应,生成FeS和FeS2等铁硫化合物——熔盐电解[14-15]。NBR配合体系中的硫黄与橡胶发生交联反应,通过硫桥使橡胶分子链与Fe形成化学键合。硅烷偶联剂和渗硫剂共同作用,实现橡胶与金属的牢固粘合,其化学反应机理如下:

(1)电化学反应

(2)硅烷偶联剂水解反应

(3)交联反应

(4)伴随电化学作用的热硫化粘合

2.2 导电填料对NBR与Fe粘合性能的影响

3种导电填料对NBR与Fe粘合性能的影响如图2所示。

图2 3种导电填料对NBR与Fe粘合性能的影响

从图2可以看出:在不同电场下进行热硫化粘合,硫化胶的H抽出力均呈明显的“山峰形”变化;添加普通导电炭黑的硫化胶H抽出力在9 V时达到最大,为146.579 N;添加石墨的硫化胶H抽出力在6 V时达到最大,为139.270 N,这是由于石墨质轻、粒径小,在混炼过程中不易分散均匀,不能较好地结合渗硫剂使其充分电离出S2-,虽然石墨能较好地改善橡胶的导电性能,但不能与钢丝良好地粘合;添加乙炔炭黑的胶料H抽出力在12 V时达到最大,为107.141 N,其对橡胶与钢丝粘合强度的提高影响不大,这是由于乙炔炭黑为链状结构聚集体,为高结构炭黑,结构度越高,导电性越好,而NBR的内聚力较大[16],乙炔炭黑在混炼时所受剪切力大,结构易遭到破坏。

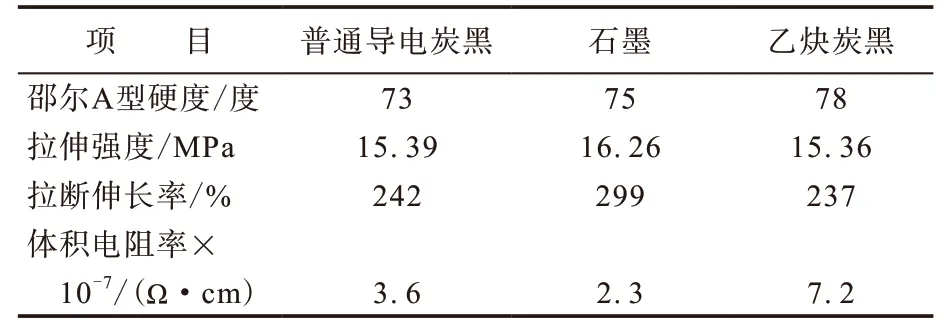

硫化胶的导电性能决定富集在钢丝表面的渗硫剂熔滴发生熔盐电解所需的电流密度,从而影响电场下热硫化粘合过程的电化学作用。电场下热硫化粘合过程中,不同导电填料对硫化胶物理性能和导电性能的影响如表1所示。

表1 导电填料对硫化胶物理性能和导电性能的影响

从表1可以看出:3种导电填料硫化胶的体积电阻率相差不大;采用石墨的硫化胶体积电阻率最小,这是由于石墨中每个碳原子与周围3个碳原子相结合形成六角形层状结构,层与层之间依靠弥散力作用,每个碳原子间以sp2方式形成σ键,余下一个轨道相互形成离子键,后者在电场下容易移动而导电,因此石墨能较好地改善橡胶的导电性能,但石墨质轻、粒径大,在NBR中不易分散均匀,粘合性能相对较差;采用普通导电炭黑的硫化胶体积电阻率略好,这是因为普通导电炭黑在NBR中的分散性好,在相同电场作用下,能够充分发挥电化学作用,生成较多的S2-与钢丝表面的Fe反应,胶料粘合性能好;3种导电填料对NBR硫化胶物理性能和导电性能的影响各异,普通导电炭黑能够避免硫化胶本体性能差异对粘合性能的影响,因此选取普通导电炭黑作为后期研究的基本配料。

2.3 偶联剂Si69对NBR与Fe粘合性能的影响

2.3.1 偶联剂Si69用量

偶联剂Si69用量对硫化胶物理性能和导电性能的影响分别如图3和4所示。

图3 偶联剂Si69用量对硫化胶物理性能的影响

图4 偶联剂Si69用量对硫化胶导电性能的影响

从图3和4可以看出:随着偶联剂Si69用量增大,硫化胶的硬度先减小后逐渐增大,但与未添加偶联剂Si69的硫化胶相比,其硬度明显下降;拉伸强度呈先增大后减小趋势,偶联剂Si69用量为0.6份时拉伸强度达到最大,为16.34 MPa。分析认为,偶联剂Si69用量过大不利于橡胶在电场下较好地硫化,且会导致橡胶严重脱层,并在硫化过程中渗出较多油状液体,加速模具的腐蚀和毁坏,因此偶联剂Si69的用量应保持在1.5份以下;与未添加偶联剂Si69的硫化胶相比,添加偶联剂Si69的硫化胶体积电阻率明显减小,并随着偶联剂Si69用量增大,硫化胶体积电阻率增大,这是因为偶联剂Si69表面能效低,润湿能力高,能均匀地分布在被处理材料表面,可以改善导电填料在胶料中的分散程度,使导电填料在电场作用下形成连续的导电通路。

2.3.2 电场强度

电场强度对NBR与Fe粘合性能的影响如图5所示。

图5 电场强度对NBR与Fe粘合性能的影响

从图5可以看出:在不同电场强度下进行热硫化粘合,不同偶联剂Si69用量的硫化胶的H抽出力均呈先增大后减小趋势;添加偶联剂Si69的硫化胶H抽出力出现最大时的电压均在4 V左右,明显低于未添加偶联剂Si69的硫化胶(H抽出力达到最大时的电压为9 V),这表明在电压为4 V时,偶联剂Si69能充分发挥作用,与NBR发生交联反应,同时与电解过程中钢丝表面生成的氢氧化亚铁发生化学键合,此时钢丝表面可以富集较多的渗硫剂熔体,在电场作用下,生成单层多价态的铁硫化合物,伴随NBR的交联反应,使NBR与Fe界面层间形成化学键合的空间网状结构,二者共同作用,实现橡胶与钢丝的牢固粘合;偶联剂Si69用量为0.6份时的硫化胶在4 V时H抽出力达到最大,为189.55 N,随着电压增大,粘合性能下降,其原因主要有以下几个方面:钢丝周围较为密集的熔盐分布导致橡胶分子链与钢丝表面接触机会减少;钢丝表面大量S2-富集,形成多层片状结构的FeS沉积,而FeS片层间结合能力较弱;NBR自身强伸性能低而导致的胶接本体破坏。由此可知,在电化学热硫化粘合过程中,偶联剂Si69用量对胶料粘合性能的影响非常明显。

2.3.3 粘合破坏表面的形貌特征

评价粘合效果除抽出力外,粘合破坏表面形貌、附胶量等也是重要指标。粘合破坏表面形貌反映粘合界面层的结构特征,同一配方、相同硫化条件下,不同偶联剂Si69用量硫化胶钢丝H抽出力最大时粘合破坏钢丝表面的SEM照片如图6所示。

从图6可以看出:钢丝表面附胶量与粘合界面层结构均随偶联剂Si69用量变化产生明显差异;偶联剂Si69用量较小时,钢丝表面附胶随偶联剂Si69用量增大而增多,分布逐渐密集,附胶量和附胶厚度明显增大,这说明粘合效果较好;偶联剂Si69用量过大时,粘合界面呈片状剥脱,仅局部附胶,粘合效果较差。

图6 不同偶联剂Si69用量硫化胶钢丝H抽出力最大时粘合破坏钢丝表面的SEM照片

H抽出力最大时抽出表面Fe和S元素质量分数如表2所示。

表2 H抽出力最大时抽出表面Fe和S元素质量分数 ×102

从表2可看出,钢丝表面Fe和S元素质量分数随着偶联剂Si69用量的变化而改变,表明电场作用下橡胶与金属粘合界面层进行着化学反应。

3 结论

(1)电场作用下,NBR与Fe界面层间形成化学键合,实现良好粘合。

(2)采用普通导电炭黑的硫化胶综合性能较好。

(3)电场强度和偶联剂Si69用量对NBR与Fe粘合性能以及硫化胶的物理性能和导电性能影响显著。