汽车翼子板的前门区域尺寸匹配控制方法研究

2018-07-19

(上汽大众汽车有限公司 车身规划模具中心,上海 201805)

汽车覆盖件零件中翼子板相对于其他外覆盖件来说结构比较复杂。不同车型的翼子板匹配区域有所不同,如果匹配区域越多,产品形状就越复杂,冲压成形时尺寸精度就越难控制[1—8]。其中,与前门的匹配精度是影响汽车外观质量的重要因素之一,也是翼子板模具制造的主要评价依据,因此,文中将对翼子板与前面的匹配精度控制展开研究。

翼子板成形工序较多,一般包括拉延、切边、翻边整形等工序。由于产品转角多,一般需要两次翻边才能保证成形质量,因此,翼子板成形过程中回弹比较大,尺寸精度控制是很困难的,这也是行业的难题之一[9—14]。

为了解决这个行业难题,将从拉延补充工艺面造型、直翻工艺、侧翻角度3个方面来优化成形工艺,依据回弹扫描结果进行局部回弹补偿,以研究翼子板的前门区域尺寸匹配控制方法[15]。

1 工艺方案对平整度的影响

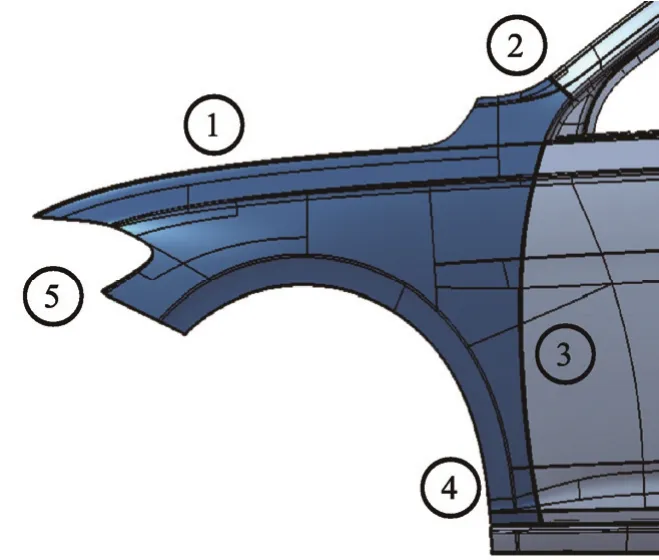

覆盖件零件中与翼子板匹配的零件见图1,翼子板与前盖、侧围A柱、前门、大灯以及前保险杠等零件都需要匹配,所以翼子板成形过程复杂,翼子板在前门区域的成形工序主要有“拉延-切边-直翻边-斜楔翻边整形-精切边冲孔”等6序,工序排布见图2。

翼子板与前门区域匹配的位置比较明显,尺寸也比较长,要求也很高,一般间隙公差一般为-0.5~+0.5,平整度公差为0~+0.4。为了达到尺寸评价标准,分别从拉延补充工艺面造型、直翻工艺、侧翻角度3个方面来研究翼子板与前门区域尺寸匹配控制方法。

图1 翼子板前门区域匹配Fig.1 Dimiension match of fender in door-side area

1.1 拉延补充面造型影响

工艺补充面设计主要保证拉延成形时板料变形充分且均匀,减薄率超过 4%,并有效控制开裂风险和表面缺陷,此区域常用补充面截面形状见图3,三维造型见图4。

为了控制翼子板与前门区域匹配尺寸,在常用补充面基础上进行改进,在翻边面增加水滴形状的吸料凸包,以改善前门区域翻边多料的现象,增加水滴的形式及位置见图5。

图3 翼子板与前门匹配区域的补充面形状Fig.3 Drawing addendum geometry of fender and front door match area

图4 翼子板无水滴常用补充工艺面Fig.4 Fender drawing addendum without water-drop shape

图5 翼子板带水滴补充工艺面Fig.5 Fender drawing addendum with water-drop shape

常采用无水滴和改进带水滴的补充面 2种方案进行全工序成形模拟,回弹模拟结果见图6。

由回弹模拟结果可以看出,增加水滴方案并未对前门区域平整度产生有利影响,分析对比回弹量增量可知,无水滴的回弹模拟结果最低处为-0.4 mm,带水滴的回弹模拟结果最低处接近-1 mm,因此对于此零件前门区域补充工艺面仍采取传统模式,有利于平整度的控制,但是不同零件、不同结构面、不同水滴形状和位置都会对实际拉延和翻边成形产生不同程度的影响,因此此种优化方案仍需在其他项目中进行尝试和验证。

图6 2种补充面造型的回弹模拟结果Fig.6 Springback simulation result of two different drawing addendums

1.2 直翻翻边工艺对匹配尺寸影响

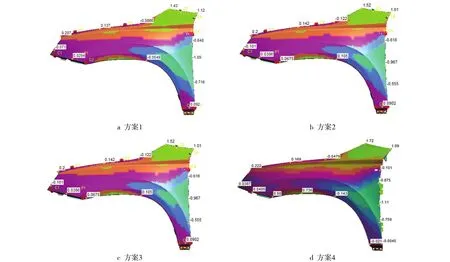

前门匹配区域一般需要两次翻边整形,分别为垂直翻边和斜楔翻边,垂直翻边和斜楔翻边都会对前门匹配区域的平整度造成影响。为了优化垂直翻边工艺,设计了4种不同参数组合方案,以进行成形模拟对比。参数组合和模拟结果见表1,研究对象为前门区域OP40垂直翻边(翻边面长度为45 mm)。

表1 垂直翻边方案比较Tab.1 Comparasion of vertical flanging processes mm

图7 4种翻边方案回弹模拟结果Fig.7 Springback simulation result of four flanging processes

4种垂直翻边方案的回弹模拟结果见图7,方案3的前门平整度落差更大,整体落差在2.2 mm左右,最大值-1.11 mm左右;方案4的前门平整度落差1.4 mm左右,最大值为-0.8 mm,因此夹料翻边比不夹料翻边更有利于前门平整度的控制。方案2与方案1相比,前门平整度落差2.0 mm,最大值-1 mm,略小于方案1,因此翻边深度浅比翻边深度大更有利于前门平整度的控制,因此,用翻边高度小、带夹料的垂直翻边工艺更有利于翼子板零件前门区域的尺寸控制。

1.3 侧翻翻边角度影响分析

翼子板前门区域在 OP40直翻之后,OP60侧翻工序对零件的平整度影响更大。为了优化OP60侧翻工艺,文中尝试改变斜楔角度,采用侧整的方式,制定了 4种方案比较斜楔角度对翼子板前门区域平整度的影响,具体斜楔角度和平整度模拟结果见表2,研究对象为前门区域OP60斜楔翻边,回弹模拟结果见图8。

方案1前门最低点-1.6 mm,从A柱上部到A柱下部平整度落差2.5 mm;方案2最低点-1.1 mm,落差1.5 mm;方案3最低点-1.0 mm,落差1.4 mm;方案4最低点-0.8 mm,落差1 mm。无论是平整度最高/最低值还是整体落差,侧整方案的回弹模拟结果都整体优于侧翻的回弹结果,侧整1°与侧翻的改善差值最大,随着侧整角度的增大,改善程度趋于平缓,并且平整度负值较大的区域向 A柱下部转移,这种趋势有利于回弹补偿方案的制定,因此,翼子板前门区域第二次翻边采用侧整的方式更有利于平整度的控制,并且比较小的侧整角度就能达到明显的效果。

表2 斜楔角度对翼子板前门区域平整度影响Tab.2 Effect of cam angle on fender flatness in door-side area

图8 不同斜楔角度回弹模拟结果Fig.8 Springback simulation result of different cam angles

2 回弹补偿对平整度的改善

OP20至 OP70工序的优化可以保证工艺方案处于良好的状态,但是翼子板前门区域平整度整体仍有落差,为了进一步提高平整度,必须进行回弹补偿。根据夹持方案、装车质量评估、补偿数据等因素制定了翼子板的补偿区域方案,见图9。

在翼子板前期工艺设计和优化阶段,回弹补偿区域和补偿量主要依据数值模拟结果。影响回弹的因素非常复杂,数值模拟回弹的精度还有待进一步提高,但是一般情况下数值模拟回弹与现场实验结果的趋势比较一致,因此前期工艺设计阶段的回弹补偿仍具有参考意义。

为了准确进行回弹补偿,回弹补偿量主要根据现场试模的扫描数据来制作,如图10所示,翼子板前门区域的补偿量制定不仅要满足零件自身的平整度要求,还要考虑其与匹配零件的相互关系,翼子板与前门的匹配关系见图11,翼子板前门区域平整度要求为 0~-1,因此前门区域的补偿量略高于回弹模拟结果的落差,实现正差值,前门区域最大负值为-0.2 mm,补偿量为+0.4,实现正差值。

图9 翼子板补偿区域方案Fig.9 Scehme on fender springback compensation area

图10 翼子板补偿区域和补偿量Fig.10 Fender compensation area and compensation dimension of fender

图11 翼子板与前门匹配关系Fig.11 Match relation between fender and front door

在拉延补充工艺面造型、直翻工艺、侧翻角度3个方面工艺优化基础上,进行局部区域的回弹补偿,使翼子板的前门区域匹配精度较好地达到评估标准,如图12所示。

图12 翼子板的前门区域匹配结果Fig.12 Match result of fender in front door-side area

针对翼子板的前门区域匹配问题提出了一套工艺优化和回弹补偿方案,这套方案经过实际应用,适合大多数翼子板零件,是一套比较通用有效的工艺方案。

3 结论

从拉延补充工艺面造型、直翻工艺、侧翻角度3个方面进行工艺优化,根据现场回弹扫描结果进行局部回弹补偿,建立了翼子板的前门区域匹配优化方案,经过实验验证这套方案适合多数翼子板零件,可以有效保证翼子板与前门匹配处平整度。

1) 对于翼子板的前门匹配区域,传统不加水滴的补充工艺面更有利于平整度的控制。

2) 在直翻工序中,翻边高度小,带夹料的垂直翻边工艺更有利于翼子板的前门区域尺寸控制。

3) 在侧翻整工序中,采用侧整的方式更有利于平整度的控制,并且比较小的侧整角度就能达到明显的效果。

4) 在回弹补偿中,前门区域的补偿量略高于回弹模拟结果的落差,实现正差值。