车身翼子板叠料的解决方案及设计

2016-08-20朱登海宋瑞华叶永亮金爱君

朱登海 宋瑞华 叶永亮 金爱君

(浙江吉利汽车研究院有限公司)

汽车翼子板的设计往往是比较困难的,因为它涉及到的零部件匹配关系太多,在设计和生产制造中会出现许多控制难点。文章就如何设计翼子板,解决翼子板的控制难点,并采用合理的工艺来解决翼子板的冲压叠料问题进行了简单的阐述。

1 翼子板控制难点

1.1 翼子板单件控制难点

翼子板在模具设计和生产中,常常会因产品设计、模具制造工艺、生产设备及人工操作等因素的影响,产生如下缺陷:1)翼子板前保险杠安装支架处起皱叠料[1];2)翼子板与前大灯匹配处修边线不均;3)翼子板与发动机盖、前大灯交汇处R角不顺;4)翼子板与发动机盖匹配处翻边过高、回弹大[1];5)翼子板靠近前风挡的安装面处起皱[1];6)翼子板与侧围A柱处翻边棱线不顺,R角变形;7)翼子板转向灯处表面变形;8)翼子板与前门处翻边回弹[1]。

针对以上的描述,按照现产品设计,1),4),8)描述的缺陷用现有的冲压模具很难解决;通过调试模具能较好的解决 2),3),5),6)和 7)例举的问题。

1.2 翼子板匹配控制难点

1)前保险杠与前翼子板间隙大于1.5 mm(此处DTS定义多数为0.5 mm),翼子板与前保险杠的面差,翼子板高出1.5 mm(此处DTS定义为翼子板高出前保险杠0.5 mm);

2)翼子板与前大灯干涉,修边线不齐;

3)前大灯与翼子板配合不良,前大灯Y向特征线与翼子板Y向特征线不对齐;

4)翼子板与发动机盖间隙不均,左右不对称;

5)翼子板A柱处翻边与侧围外板干涉,间隙平度差;

6)转向灯与翼子板本体配合不良,转向灯晃动;

7)翼子板与前门间隙大,且不均匀、平度差;

8)翼子板与侧裙干涉,间隙小。

针对以上匹配问题,按照产品设计数据,1),4),7)和8)描述的问题很难解决;经过综合匹配分析及车身状态确认后,2),3),5)和 6)例举的问题均能较好的解决。

2 翼子板叠料问题

2.1 造成翼子板叠料的原因

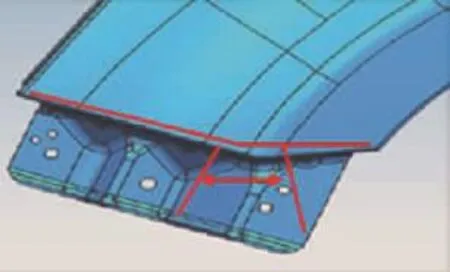

1)由于翼子板与前保险杠匹配处的翻边,通常在拉延工序采用过拉延,在后工序再整形,此处拉延模工艺补充需要沿扇形区域打开,会预留材料,防止后序整形缺料,与此同时,在后序整形时,此处的材料由于翻边线为折线,在合模时,折线处的材料,无法流动,造成起皱或叠料[1-3],如图1所示。

图1 翼子板叠料的分缝线趋势图

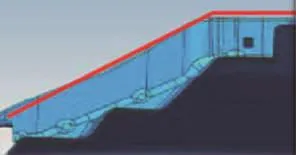

2)翼子板外表面同时也有折线,此处整形刀块不能同时接触,导致折线处材料流动不均匀,也可能产生叠料[1-3],如图2所示。

图2 翼子板叠料的外观造型趋势图

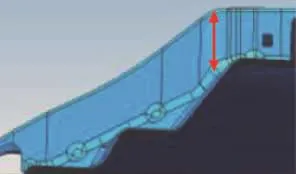

3)整形高度太深,使用常规工艺,在拉延到极限的情况下(拉延不开裂),翻边整形工序仍然会有叠料的风险[1-3],如图3所示。

图3 翼子板整形高度

2.2 翼子板叠料整改方案及效果

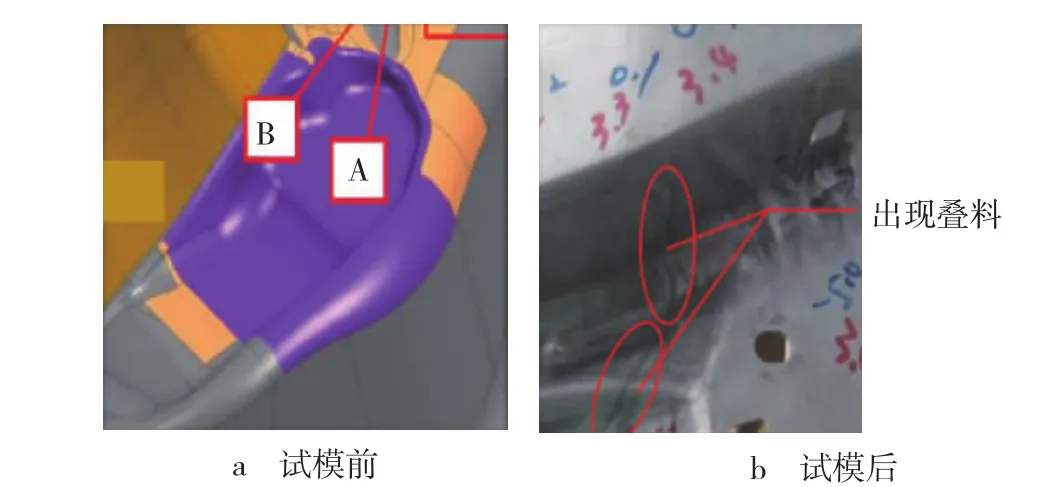

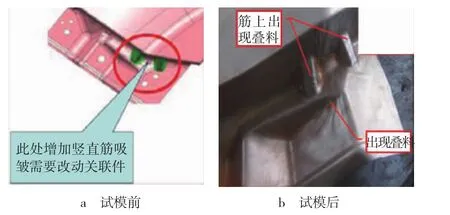

整改方案1:对该处拉延工艺进行补充调整,加深了平面A处的成型深度,使其距产品仅有4 mm的整形量,B处侧壁与拉延方向夹角改为15°,以减少侧壁整形量,如图4a所示,经试模验证,还是出现叠料,如图4b所示。

图4 增加工艺补充示意图

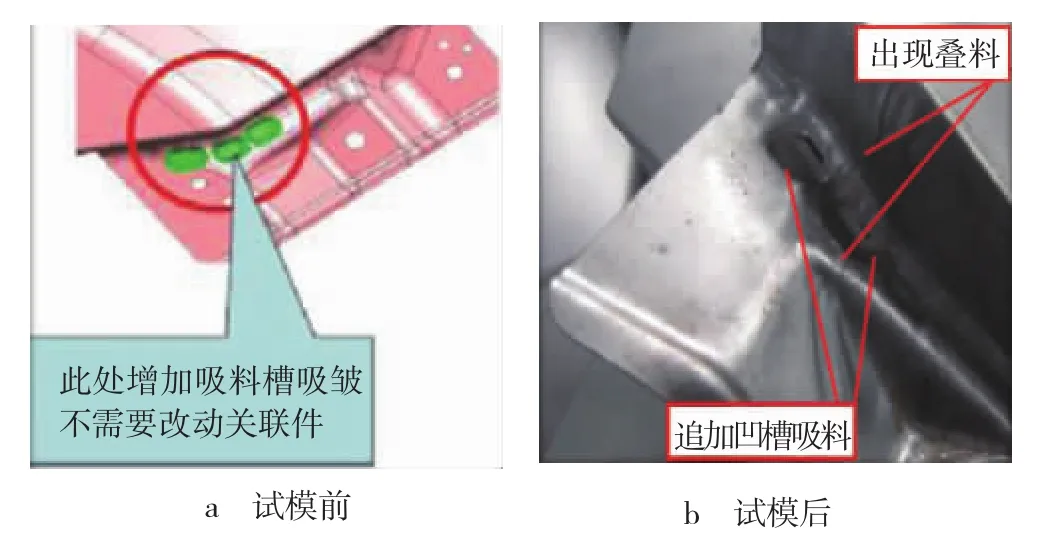

整改方案2:在整改方案1的基础上增加凹筋[3],为了将侧壁叠料散开,修改翻边整形镶块形状,使尖部先翻边,将多余的料向尖部侧散开,避免叠料,如图5 a所示,经试模验证,还是出现叠料,如图5 b所示。

图5 增加凹筋工艺示意图

整改方案3:在原有产品上增加2处斜筋[3],用于吸收翻边多余材料,如图6a所示,经试模验证,还是出现叠料,如图6b所示。

图6 增加斜筋工艺示意图

整改方案4:在原有产品上增加3处凹筋[3],用于吸收翻边多余材料,如图7a所示,经试模验证,还是出现叠料,如图7b所示。

图7 增加凹筋工艺示意图

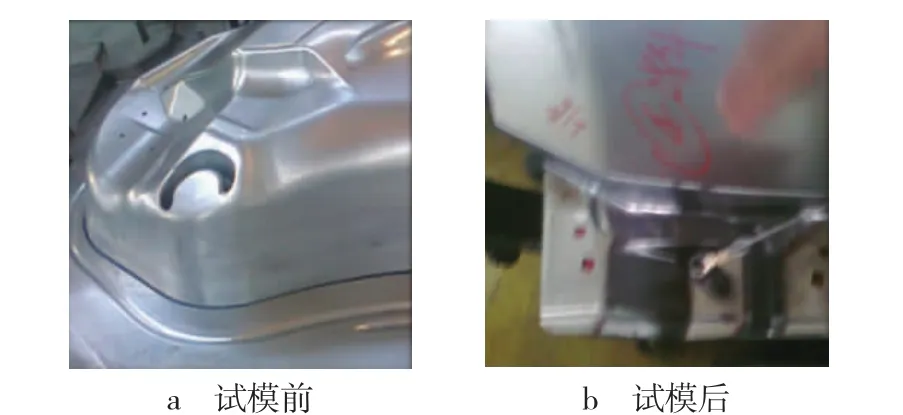

整改方案5:减少后工序整形量,更改拉延模型面,直到后工序整形不叠料,避免拉延开裂,增加一个刺破刀,如图8a所示,经试模验证,叠料基本消除,如图8b所示。

图8 增加刺破刀工艺示意图

2.3 消除翼子板叠料的方法及设计建议

1)翼子板前保险杠处叠料问题,通过5种方案验证,得出方案5在拉延模工艺设计时,尽可能地多拉延,减少后工序整形模具的整形量,直到整形不叠料时,在拉延模增加一个刺破刀,避免了拉延模开裂,最后达到解决翼子板冲压叠料问题的目的。

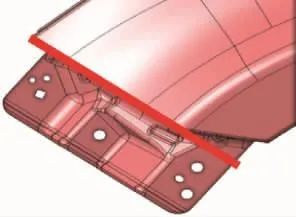

2)翼子板前保险杠安装点设计,建议在设计翼子板与前保险杠的分缝线时,按照图9所示,沿直线分缝,模具在翻边整形工序时,有利于冲压整形走料,防止叠料、起皱。

图9 分缝线示意图

3)翼子板标识处翻边高度尽量统一,且高度尽量控制在30 mm以内,如图10所示。

图10 翻边高度示意图

3 结论

综上所述,车身翼子板单件缺陷、匹配及叠料等问题,在设计和生产制造中比较难以控制,通过调整模具和匹配分析可解决匹配控制难点。采用刺破刀工艺解决了翼子板叠料问题,缩短了模具的调试周期,节省了人力、物力和财力。