基于高压扭转工艺的Al-Zn-Mg-Cu合金强韧化机理研究

2018-07-19

(合肥工业大学 材料科学与工程学院,合肥 230009)

Al-Zn-Mg-Cu系合金是在Al-Zn-Mg合金的基础上开发出的新一代优质结构铝合金材料,该合金具有比强度高、优异的热加工性能和焊接性能等,广泛应用于航空航天、武器系统等尖端领域[1—5]。由于工业等领域的快速发展和越来越苛刻的工作环境,对材料和零件的性能提出了更高的要求,传统的加工工艺已经不能满足需求。大塑性变形技术在成形过程中通过对试样施加很高的压力,使材料在较低温度下获得较大的变形量,而且不发生破裂等缺陷[6—8],有效改善合金性能。高压扭转(High pressure torsion, HPT)是大塑性变形工艺的一种,具有变形温度低、晶粒细化能力强等优点。变形过程中可以将材料晶粒细化到亚微米乃至纳米级别[9—10],其原理是在试样轴向施加压力的同时,施加周向剪切应力,变形过程中同时获得较高的剪切变形和较高的静水压力,从而可稳定获得超细晶组织,有效改善合金强度和塑性等性能,已成功应用在粉体、合金和复合材料的研究中[11—12]。

文中以轧态Al-Zn-Mg-Cu合金为研究对象,借助于X射线衍射仪(X-ray Polycrystalline Diffractometer,XRD)、光学显微镜(Optical Microscope, OM)、扫描电镜(Scanning Electron Microscope, SEM)和拉伸试验等测试手段,研究在高压扭转过程中,Al-Zn-Mg-Cu合金中显微组织与力学性能的变化情况,以揭示高压扭转Al-Zn-Mg-Cu合金组织性能的变化规律。

1 实验材料与方法

实验材料采用轧态Al-Zn-Mg-Cu合金,其主要化学成分见表1。采用电火花切割机切取Φ30 mm×4 mm的圆柱状试样,洁净表面后在 RZU200HF液压机下进行变形温度为120 ℃,压强为1.4 GPa,扭转圈数为1, 5, 10圈的恒温限制型高压扭转实验。采用陶瓷保护电阻加热圈对模具加热,并采用电子控温装置调节温度以保证实验温度恒定,试样空冷。扭转角速度为3 r/min,压下量为1 mm,成形件为Φ30 mm×3 mm的薄壁件。工艺原理图和成形试样见图1。

表1 Al-Zn-Mg-Cu合金主要化学成分(质量分数)Tab.1 Main chemical compositions of Al-Zn-Mg-Cu alloy (mass fraction) %

采用D/MAX2500V型X射线衍射仪进行物相分析,X射线衍射仪波长为0.154 12 nm,靶材为CuKα,电压为40 kV,电流为150 mA,扫掠角度为10°~90°,扫描步长为0.0262°。同一试样经600#, 800#砂纸打磨光滑后抛光,采用科勒试剂腐蚀后在MR5000型金相显微镜和 JSM-6490LV扫描电镜下进行显微组织观察。采用线切割机切割拉伸试样后在万能拉伸实验机上进行常温拉伸实验,拉伸速率取试样标距段的千分之一,值为6×10-3s-1。

图1 高压扭转变形原理[13]和变形试样Fig.1 Schematic diagram of high pressure torsion and samples

2 实验结果与分析

2.1 组织分析

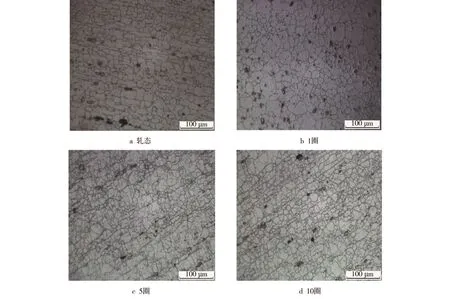

轧态和HPT形变A1-Zn-Mg-Cu合金的金相组织见图2。轧态A1-Zn-Mg-Cu合金晶粒呈板条状沿着轧制方向分布,部分晶粒呈方形,合金表面有少许黑色的杂质,如图2a所示。经高压扭转变形后,A1-Zn-Mg-Cu合金晶粒发生显著变化,扭转1圈时,合金晶粒由板条状变为等轴状,晶粒分布的方向性消失,虽然有少数晶粒反常长大,但整体分布均匀,如图2b所示。扭转至5圈时,合金晶粒进一步细化,主要为亚微米级别的等轴晶,此时合金晶粒沿着高压扭转的方向呈弧状分布,如图2c所示。继续扭转至10圈时,合金中晶粒分布的方向性更加明显,晶粒更加细小,部分晶粒在剪切应力的作用下被拉长,如图2d所示。在HPT变形过程中,A1-Zn-Mg-Cu合金受到强烈的剪切应力,晶粒细化并重新分布,随着扭转圈数的增加,合金中晶粒沿着扭转方向呈流线状分布,但有一部分晶粒被沿着扭转方向拉长。

轧态和HPT形变A1-Zn-Mg-Cu合金的SEM组织见图3,轧态A1-Zn-Mg-Cu合金中含有大量的第二相,因为合金中的Zn/Mg等于2.88,大于2.2,因此合金中的第二相主要是Mg2Zn[14],针状细小的第二相弥散分布在晶内,粗大链状的第二相偏聚在晶界,如图3a所示。高压扭转后,合金中第二相的含量显著下降,晶内细小的针状第二相明显减少,晶界处链状的第二相之间的间距变大,如图3b—d所示。金属中的杂质和第二相的数量及之间的距离直接影响合金的断裂韧性KIC,两者之间的关系可表示为ICKd∝,d表示杂质或第二相之间的距离。可知,合金中的杂质及第二相的数量减少、间距增大时,KIC随之增大。KIC是合金阻止宏观裂纹失稳扩展能力的度量,也是材料韧性的指标之一。KIC的值越大,合金的韧性越好,合金越不容易发生断裂。塑性变形时,穿过晶界需要克服晶界的阻力,晶粒的滑移方向也会随之改变,所以要消耗很高的能量。HPT变形中,晶粒的细化导致晶界的增加,产生塑性变形需要消耗更多的能量,裂纹扩展的阻力增加,从而提高合金的韧性。

图2 轧态及HPT形变后Al-Zn-Mg-Cu合金金相组织Fig.2 Metallographic of Al-Zn-Mg-Cu of rolled and deformed by HPT

图3 轧态及HPT形变后Al-Zn-Mg-Cu合金微观组织Fig.3 Microstructure of Al-Zn-Mg-Cu of rolled and deformed by HPT

2.2 X射线衍射物相分析

轧态和HPT形变A1-Zn-Mg-Cu合金的XRD衍射见图4。轧态 A1-Zn-Mg-Cu合金衍射图谱主要有(200)、(220)和(311)三个特征衍射峰,最强衍射峰为(220)晶面,在如图4a所示。高压扭转变形后,合金中出现了 5个特征衍射峰。与轧态相比,多了(111)和(222)两个衍射峰,最强衍射峰由(220)晶面变成了(111)晶面,如图4b所示。A1-Zn-Mg-Cu合金是面心立方结构,面心立方结构的金属的滑移面为{111},共有12组滑移系。塑性变形过程中,合金受到外力的作用,晶体的一部分沿着{111}<110>滑移,从而导致晶体中的晶粒呈现一定程度的有序化排列,表现为{111}<110>择优取向。

图4 不同变形状态下的A1-Zn-Mg-Cu合金XRD图谱Fig.4 XRD of A1-Zn-Mg-Cu alloy under different deformation

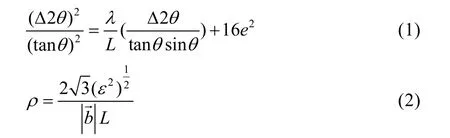

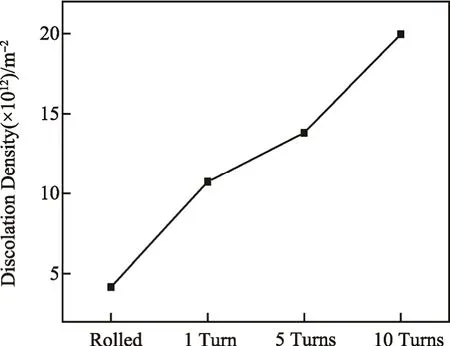

塑性变形通过改变金属内部的组织结构来改变金属的力学性能,采用Jade软件处理轧态及HPT形变Al-Zn-Mg-Cu合金的XRD数据,得到布拉格衍射角、衍射峰积分宽度、晶格常数和微晶尺寸等参数,通过下面两个式(1)和(2)来计算合金中的位错密度。

式中:2θ是布拉格衍射角;Δ2θ是衍射峰积分宽度;λ为X射线波长;L是微晶尺寸;е是晶格畸变;ρ为位错密度;为柏氏矢量。

图5 不同变形状态下的A1-Zn-Mg-Cu合金位错密度Fig.5 The dislocation of A1-Zn-Mg-Cu alloy under different deformation

2.3 拉伸性能分析

轧态及HPT形变A1-Zn-Mg-Cu合金HPT变形后拉伸曲线和伸长率见图6。轧态A1-Zn-Mg-Cu合金的抗拉强度为587 MPa,伸长率为8.67%。HPT变形后,A1-Zn-Mg-Cu合金抗拉强度显著升高,扭转1, 5, 10圈的抗拉强度依次为633, 663, 686 MPa,提升幅度最高达到16.87%,如图6a所示,合金的抗拉强度随着扭转圈数的增加而增加。图6b是高压扭转后A1-Zn-Mg-Cu合金的伸长率。高压扭转后,合金的伸长率升高,但扭转1, 5, 10圈时合金的伸长率变化不大。当扭转至 10圈时,合金的伸长率最高达到了10.65%,增幅为 22.83%。伸长率是衡量合金的塑性指标之一,因此,高压扭转变形不仅可以提高合金的强度,也能有效改善合金的塑性。

HPT变形过程中,强烈的塑性变形促使合金中的位错大量增殖,以致位错密度显著上升,位错之间交互作用增强,形成大量的位错缠结、不动位错等障碍,形成高密度的“位错林”,增大位错运动的阻力,通过提高合金的塑性变形抗力来提高合金的强度。变形后轧态合金的晶粒尺寸随着扭转圈数的增加而减小,晶粒沿着高压扭转的方向分布。根据霍尔-配奇关系可知,合金中晶界越多,晶粒越细,晶粒的平均尺寸越小,材料的强度越高,因此,晶粒的细化和位错密度的升高是Al-Zn-Mg-Cu合金强度上升的主要原因,即高压扭转中合金的强化机制主要为细晶强化和位错强化。在所有的强化方式中,细晶强化在提高合金强度的同时也改善了合金的韧性。Al-Zn-Mg-Cu合金中含有大量的合金相,且易沿着晶界分布。轧态合金中晶界处分布着粗大的夹杂物,降低了材料的塑性。晶粒细化后,单位体积内的晶界面积增加,合金中夹杂物相同时,合金晶界上偏析的夹杂物相对减少。使得晶界结合力提高,材料塑性随之提高,但扭转1, 5, 10圈后,合金中晶粒尺寸相差不大,所以伸长率也没有很大的变化。另一方面,晶界是位错运动的阻力也是裂纹扩展的障碍,所以细化晶粒在提高强度的同时,也提高了合金的韧性。

图6 轧态和HPT形变A1-Zn-Mg-Cu合金拉伸曲线及伸长率Fig.6 Tensile and elongation of A1-Zn-Mg-Cu under rolled or deformed by HPT

3 结论

1) 高压扭转变形初始阶段,轧态 Al-Zn-Mg-Cu合金中的板条状晶粒转变为等轴晶,晶粒尺寸减小。随着扭转圈数的增加,Al-Zn-Mg-Cu合金中晶粒细化效果显著,晶粒沿着高压扭转的方向分布。

2) 高压扭转变形过程中,轧态 Al-Zn-Mg-Cu合金晶粒的细化、晶界的增加和第二相的含量减少与间距增大,提高了合金的断裂韧性,即高压扭转提高了合金的韧性。

3) 高压扭转变形改变了轧态A1-Zn-Mg-Cu合金的晶粒取向,变形后合金出现{111}<110>的择优取向。

4) 高压扭转变形后A1-Zn-Mg-Cu合金的位错密度和抗拉强度显著增加,且都随着扭转圈数的增加而增加,扭转10圈时,抗拉强度到达最大值686 MPa,增幅为16.87%。同时,提高了A1-Zn-Mg-Cu合金的伸长率,有效改善了合金的塑性。