具有米氏散射特征塑料的光学参数的仿真拟合方法

2018-07-16朱祎飞

朱祎飞

(上海科世达-华阳汽车电器有限公司,上海 201814)

0 前言

米氏散射(Mie scattering)是指在线度大于光波长的微粒对入射光的散射。米氏散射光强在可见光的范围内几乎没有选择性,不同波长的光都将被散射[1],所以具有米氏散射特征的塑料的一个明显的判断依据是样件外观呈半透明的灰色或者白色。这种类型塑料有着良好的透光性并且有很好的散光效果,所以被广泛地应用在各行各业中,比如户外发光广告箱,汽车内饰中有背光的面板和按钮等。SPEOS 是国际著名光学软件,它是经由真实物理学基础的材质拟真软件,通过定义材料的折射率、吸收系数、散射系数和各向异性系数这4个光学参数即可定义一款散射塑料的光学性能。其中的折射率跟塑料的材质相关,可以通过查询塑料的光学属性表得到。

工程实际应用中经常碰到一些已知塑料的基本材质,如:聚碳酸酯(PC)、聚甲基丙烯酸酯(PMMA)等,通过添加了一定比例的散光剂,经过特殊工艺聚合而成一种透光而又散光的复合塑料。随着散光剂比例的提高,这些塑料的外观呈半透明的灰色直至白色,所以符合米氏散射特征。同时,可以按照不同的散光剂的比例,制成一系列不同散射特征的塑料。但是这些塑料材料的吸收系数、散射系数和各向异性系数是未知的,所以无法应用于SPEOS软件计算。

目前国标中定义塑料件光学性能的有GB/T 2410—2008,它规定了塑料样件的透光度和雾度的测量标准和方法。市面上符合该国标的测量仪器有上海申光仪器仪表有限公司的WGT-S,通过该仪器可以测量实物样件的透光度和雾度。本文提出了一种利用GB/T 2410—2008中的雾度计法[2]的规范来建立SPEOS仿真模型,并依照实物测试结果的透光度和雾度来拟合出塑料材料的吸收系数、散射系数和各向异性系数这3个未知的光学参数的方法。

1 光学参数的意义

光从真空(或者空气)中入射到透明塑料中,并在内部传播,会发生一些能量的损失,其中一部分光在材料表面发生反射,一部分光在材料内部吸收掉了,如果塑料中混有散光剂,就会发生光的散射。光的吸收和光的散射都会影响光在塑料内部传播的能量的减弱,需要一并考虑光的吸收和光的散射。光在具有米氏散射塑料内部传播发生的损耗示意图见图1。

图1 光在具有米氏散射塑料中传播发生的损耗示意图

图1中:I0为入射光的光强;Id为出射光的光强;d为样件的厚度;In为反射光强;Is为散射光强;Ia为吸收光强。

1.1 吸收系数

光的吸收可根据朗伯(Lambert)定律[3]:

(1)

1.2 散射系数和各向异性系数

光的散射定律[4]:

(2)

米氏散射在空间上的分布可近似地根据Henyey-Greenstein函数公式[5],米氏散射的特点向前散射的成分居多,但在空间上呈现出各向异性的特点。各向异性系数g是表征米氏散射向前散射效率的参数:

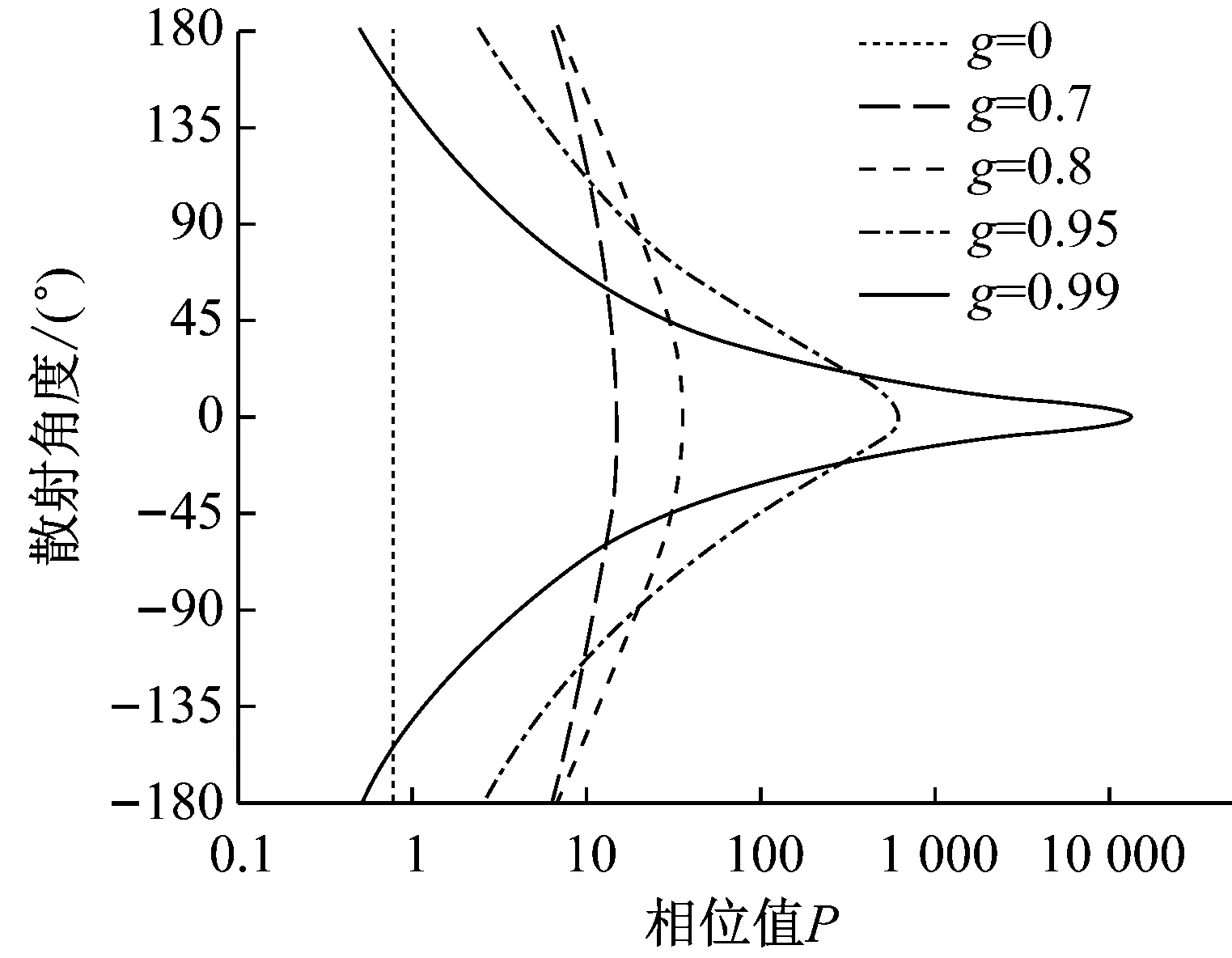

(3)

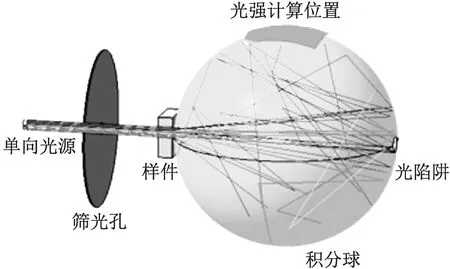

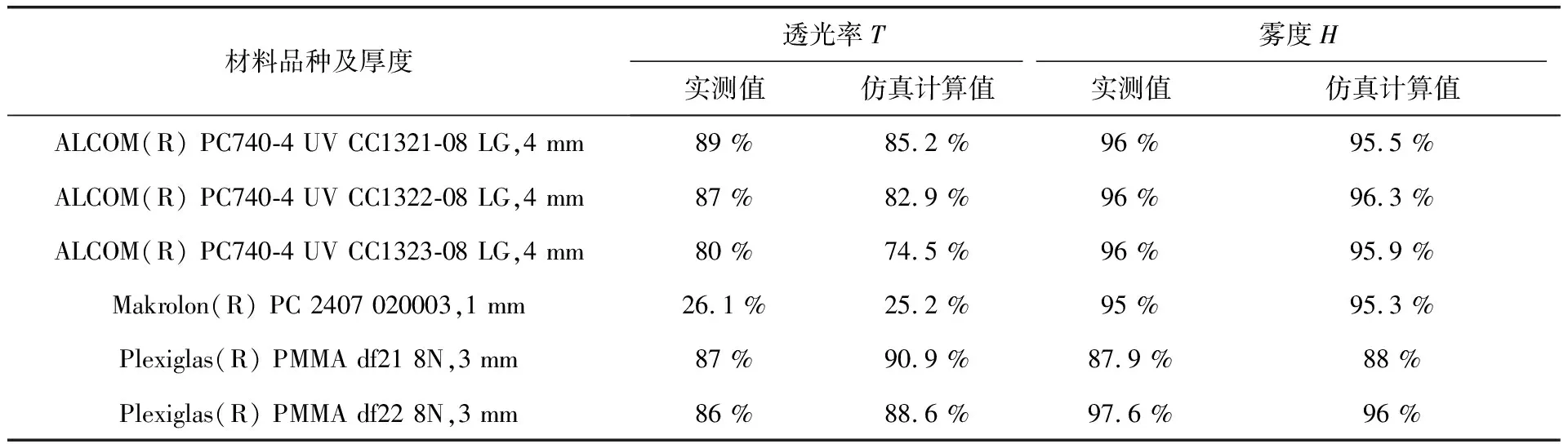

式中:P为相位函数;θ为散射光和入射光前进方向的夹角;g为各向异性系数,一般g可取的范围是-1≤g≤1,负数代表向后特性,正数代表向前特性,g=0,代表空间上均匀散射,g=1,代表没有散射的情况发生。通常米氏散射g的范围是0.7 图2 光在不同各向异性系数下的空间分布曲线 综合以上,垂直入射光在具有米氏散射特征塑料中的传播为: Id=I0(1-ρn)e-εld (4) 式(4)中把εl定义为损耗系数,它包括了吸收系数、散射系数和各向异性系数,即: εl=εa+εs(1-g) (5) 根据GB/T 2410—2008中的定义[2],得知透光率是指通过样件的光通量和射到样件上的光通量之比,雾度是指偏离入射方向的散射光通量和透射光通量之比。 根据GB/T 2410—2008中的雾度计法的规范建立SPEOS模型,如图3所示。 (a)雾度计法示意图 (b) SPEOS模型 由于SPEOS中可以设定理想的单向光源,所以光源部分的处理比标准中来得简单,只需要在光源的前部加上一个筛光孔即可。积分球主要用于收集光通量,它可以是任意尺寸的球,但要保证所有开孔的面积要小于总的表面积的4%。模型中要保证光源的传播方向、筛光孔、样件的中心位置、积分球入口位置和光陷阱的位置处于同一条直线上。同时样件的表面始终垂直于光的传播方向。 按照方法中的步骤,分别计算SPEOS模型中的T1~T4的数值。 (6) (7) 式中:T为透光率;H为雾度。 通过该模型的建立,可以通过仿真计算的方法来取得材料的透光率和雾度,这就有了和实测数据做对比的基础。为了验证仿真方法的可靠性,下面列出了一些塑料材料的实物测试结果和仿真计算值之间的对比。选取这些材料的原因:(1)它们的光学参数是SPEOS软件的母公司OPTIS测定并确定的,所以可以直接用于SPEOS软件计算;(2)它们都是高度商品化的材料,其原料的来源和样件的制作都比较方便。 从表1中可以看出,仿真计算结果的透光率和雾度和实测值的透光率和雾度基本是符合的。这说明通过该SPEOS模型计算的透光率和雾度是可靠的。 测试设备需符合GB/T 2410—2008的规范,本文所选的设备是上海申光仪器仪表有限公司的WGT-S。 同一种材料的测试样件至少准备3种不同厚度的样件,每种样件不少于3件,测试结果取平均值。当然样件的样本数量越多拟合出来的光学参数越精确。 表1 实测值与仿真计算值的对比 根据塑料透光率的定义,可以得到: (8) 把式(4)代入式(8)可以得到: (9) 通过式(9)可以计算损耗系数,但是却得不到吸收系数、散射系数和g值的大小。 当试样为没有添加散光剂时,则没有散射的情况发生,所以此时损耗系数就等于吸收系数。即当g=1时, εl=εa (10) 赵鋆冲等[6]和董现明等[7]提出散光剂的浓度直接决定了复合材料的光散射效果,高含量的散光剂有利于增加光线的散射概率,从而增加材料的雾度。巴超群[8],刘建[9]和刘义敏等[10]各自研究了不同类型的不同浓度的散光剂在塑料中对雾度的影响关系,它们的材料分别是KMP590作为散光剂和PC的复合塑料,作为散光剂和PP的复合塑料和LLDPE作为散光剂和PET的复合塑料,而本文也测试了不同体积比浓度的国产秀景材料WH014A混在PC 2405中的不同雾度(见表2),它们的关系曲线如图5所示。 从图5可以看出,随着散光剂含量的增加,雾度的变化先急后缓,在散光剂达到一定的浓度后,雾度将趋于稳定状态。基于以上的变化规律,同时考虑随着样件厚度的增加也会增加光线的散射概率从而提高雾度这个因素,总结出的规律如图6所示。 图5 散光剂含量对材料雾度的影响关系 图6 雾度与散射系数和厚度的乘积关系 即雾度与散射系数和厚度的乘积有关,并引入调节系数k,相同材料的k值是不变的,但不同材料的k值是不同的,k的具体数值需要通过仿真计算和实测对比后确定,如式(11)所示。 H≈(1-e-kεsd)×100% (11) 式中:εs是散射系数;d是样件的厚度;k是调节系数,0 所以散射系数可根据实测数据的雾度和式(11),并设置调节系数的初始值k=1后得到。此时得到的散射系数是初始值,并不是最终的散射系数。最终的散射系数需要根据仿真结果调整调节系数k后确定。 根据3.2~3.4得到的损耗系数、吸收系数和散射系数,根据式(5),计算各向异性系数g值。 把3.2~3.5得到的光学参数代入SPEOS模型中。 通过仿真计算出透光率和雾度并与实测值的差距进行对比,根据差异调整k的取值重新得到参数。光学参数的仿真拟合流程图如图7所示。 图7 光学参数的仿真拟合流程图 根据以上的方法拟合一款国产散射塑料的光学参数,它们是由国内厂家秀景生产的散射塑料,其外观呈半透明的灰白色,符合米氏散射特征。它们由两种PC塑料的均匀混合而成,主材是PC 2405的透明塑料,基材是混合了固定比例散光剂的秀景WH014A,主材和基材按照一定的体积比均匀混合而制成,见图8。 图8 秀景自制的基于PC材质的散射塑料 根据样件的测试结果拟合好的参数代入SPEOS模型中计算,其测试结果和仿真计算结果见表2。 表2的数据对比表明,通过该方法拟合出的光学参数具有较高的精确度,其仿真的计算结果和测试结果具有较高的一致性,其误差率在3 %以内。 表2 国产散射塑料光学拟合参数后实测值与仿真值的对比 具有米氏散射特征塑料的透光率与材料的折射率、吸收系数、散射系数、各向异性系数和样件的厚度都有关系。而雾度与材料的散射系数和样件的厚度相关,即高的散射系数和较厚的样件可以得到较高的雾度,但它们的关系不是线性的,而是呈现先急后缓的关系。通过本文提供的方法和SPEOS模型,使得获取具有米氏散射特征塑料的光学参数具有可操作性。这些拟合好参数的塑料材料能够直接用于工程的设计中,并可以通过SPEOS计算其应用的光学效果。

1.3 损耗系数

2 SPEOS仿真模型建立的原理

2.1 透光率和雾度的定义

2.2 SPEOS仿真模型的建立及透光率和雾度的计算方法

3 具有米氏散射塑料的光学参数的仿真拟合方法

3.1 测试设备和样件的要求

3.2 损耗系数的计算方法

3.3 吸收系数的计算方法

3.4 散射系数的计算方法

3.5 各向异性系数的计算方法

3.6 光学参数的对比拟合

4 国产散射塑料光学参数的仿真拟合及和实测数据的对比

5 结论