PC/ABS塑料在漏镀问题中的分析探讨

2018-07-16印琴,沈杰

印 琴, 沈 杰

(上海锦湖日丽塑料有限公司, 上海 201107)

0 前言

塑料电镀装饰件与结构件在汽车生产中的应用越来越广泛,主要应用在格栅、饰条、车标、门把手等汽车部位。能够电镀的塑料比较多,如ABS,PP,PA等[1],其中ABS塑料具有较好的流动性和较高的镀层结合力,因此被各个行业广泛应用。

与电镀ABS材料相比,PC/ABS合金材料是通过聚碳酸酯(PC)和丙烯腈-丁二烯-苯乙烯共聚物(ABS)混合而制成的合金塑料[2]。PC/ABS合金塑料既有ABS良好的成型性,又兼具PC的抗冲击性和耐热性等性质[3]。考虑综合成本等因素,PC/ABS合金材料成为车用选材之一。装饰件对汽车来说有“先声夺人”的视觉效果,因此各大厂商纷纷对其外观与长期使用性能制定了严格的标准来保证其品质。各大厂商对塑料电镀件的质量要求愈来愈高,电镀装饰件在生产过程中往往存在较多缺陷,比如漏镀、麻点、气泡等。常规缺陷分析方法有外观检查、X射线透视检查、金相切片分析、热分析、光电子能谱分析、显微红外分析、扫描电镜分析以及X射线能谱分析等。本文通过这些技术手段,对电镀漏镀的失效情况进行了解析。

1 实验部分

1.1 问题的提出

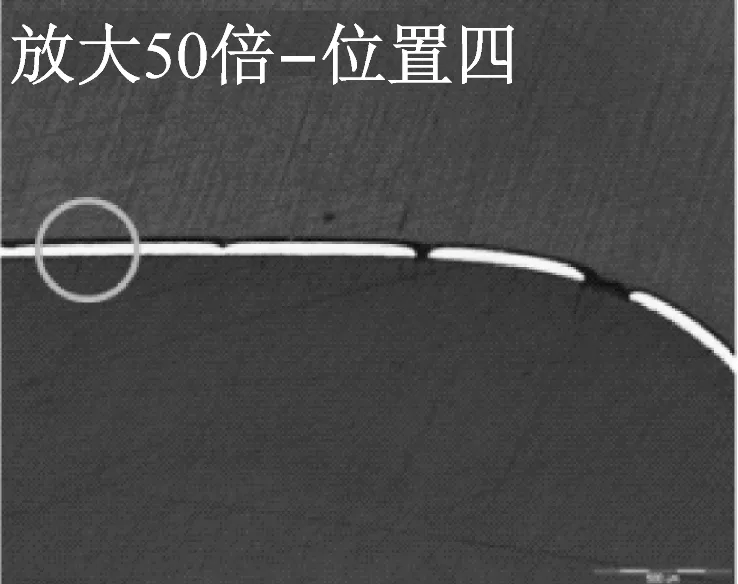

A公司为某汽车公司提供车用塑料电镀饰条(PC/ABS基材),在注塑后电镀时发现表面出现了麻点状漏镀现象,且漏镀位置较集中(见图1)。

图1 漏镀制件和漏镀位置

1.2 实验方案

(1) 运用金相显微组织方法分析漏镀位置的具体形貌,检验是否和材料相关。

(2) 运用红外光谱分析漏镀位置和非漏镀位置的主要成分。

(3) 运用扫描电镜分析漏镀位置和非漏镀位置的粗化程度。

1.3 仪器和设备

傅里叶红外光谱仪(IR):Carry 600 series FTIR microsepe,安捷伦科技有限公司;

扫描电子显微镜(SEM):JEOL1230型,日本JEOL公司;

金相显微镜:BX51M,日本OLMPUS公司;

金相研磨抛光机:Labpol-5,美国Struers公司。

1.4 试样制备

塑料电镀件的金相制备流程为取样→镶样→磨光→机械抛光(或电解抛光和化学抛光)→腐蚀。

首先选择合适的、具有代表性的部位,采用冷镶嵌的方法,将环氧树脂和固化剂按一定比例配方进行固定、磨制,磨制过程要求样件没有镀层倒边、剥离等破损现象。镶嵌时首先将试样截面较平的一端倒置在平整的模具板上,将按照一定比例调配的粘稠状环氧树脂和固化剂混合物缓慢倒入模具内(填满为止),放置7~8 h待填料固化即可。然后进行磨光,将对应的砂纸粘贴在平板磁性圆片上,放在砂轮上,磨的时候直线向前推。按照砂纸由粗到细(220目/800目/1 200目/2 500目)的顺序,反复操作,直到旧的磨痕全部消失,在整个磨面上得到方向一致均匀的新磨痕为止。最后进行抛光,抛光的目的是去除细磨时遗留下来的磨痕而获得光亮的表面(便于观测)。将抛光好的试样水洗干净或用酒精擦掉表面残留的脏物后即可放在显微镜下观察。

1.5 表征分析

结果表征用红外色谱分析:采用热压薄膜的方法,将样品放在压片模具中加热至熔融后再加压力压成厚度合适的薄膜进行检测,波长范围为500~4 000 cm-1;

用SEM进行粗化件的表面观察并拍照:取粗化的试样,液氮脆断,然后对样品断面进行真空镀金,以增强其导电性,对断面形貌进行观察和分析。

2 结果与讨论

2.1 漏镀位置进行金相切片显微分析

通过金相分析可以看出漏镀位置的形貌及镀层和基材之间的关系。

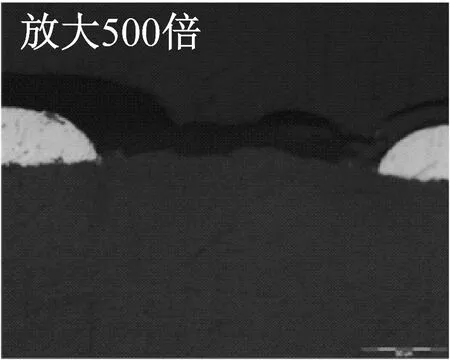

在制件上分别选取了4个漏镀位置进行断面金相切片观察(见图2),发现:

(1) 漏镀位置一:在漏镀位置没有铜层,此处的镀层总厚度为:37 μm;

图2 不同漏镀位置的金相显微图

(2) 漏镀位置二:在漏镀位置没有任何镀层,此处的镀层总厚度为:38 μm;

(3) 漏镀位置三:在漏镀位置没有任何镀层,此处的镀层总厚度为:39 μm;

(4) 漏镀位置四:在此处位置,所有镀层完好,此处的镀层总厚度为:24 μm。

由于漏镀在固定位置集中发生,因为正常情况下镀层过厚容易出现粗糙、结瘤、脱落等疵病;过薄会容易出现光泽度差、发暗、发雾,在出光、钝化的过程中容易露底。从图2的金相切片图片可看出镀层的厚度并没有多大的变化,因此需要通过另外的分析手段进行深入的分析。

2.2 漏镀位置与制件进行红外定量分析

组分也是影响电镀性能的一个重要因素。通过红外图谱可以判断出基材有无异物及不同区域的组分有无差异。采用热压薄膜的方法,即将样品放在模具中加热到软化点以上或熔融后再加压力压成厚度合适的薄膜进行检测[4]。

首先对A公司的材料进行了红外分析。取镀层漏镀处,将漏镀位置周围的镀层割开,采用热压的方法进行红外实验(见图3)。选取4个正常的位置,将镀层撕开,测试红外。图3显示没有出现特殊谱峰,可以判断无异物产生。根据红外定量分析原理,选取波数为2 237、1 081、966、701 cm-1的特征峰进行定量,发现漏镀位置的PC质量分数较高,B(丁二烯)质量分数较低(见表1)。

1~4——正常位置1#~4#5——漏镀位置5#

图3漏镀位置和正常位置红外谱图

表1 PC/ABS红外定量数据(%,质量分数)

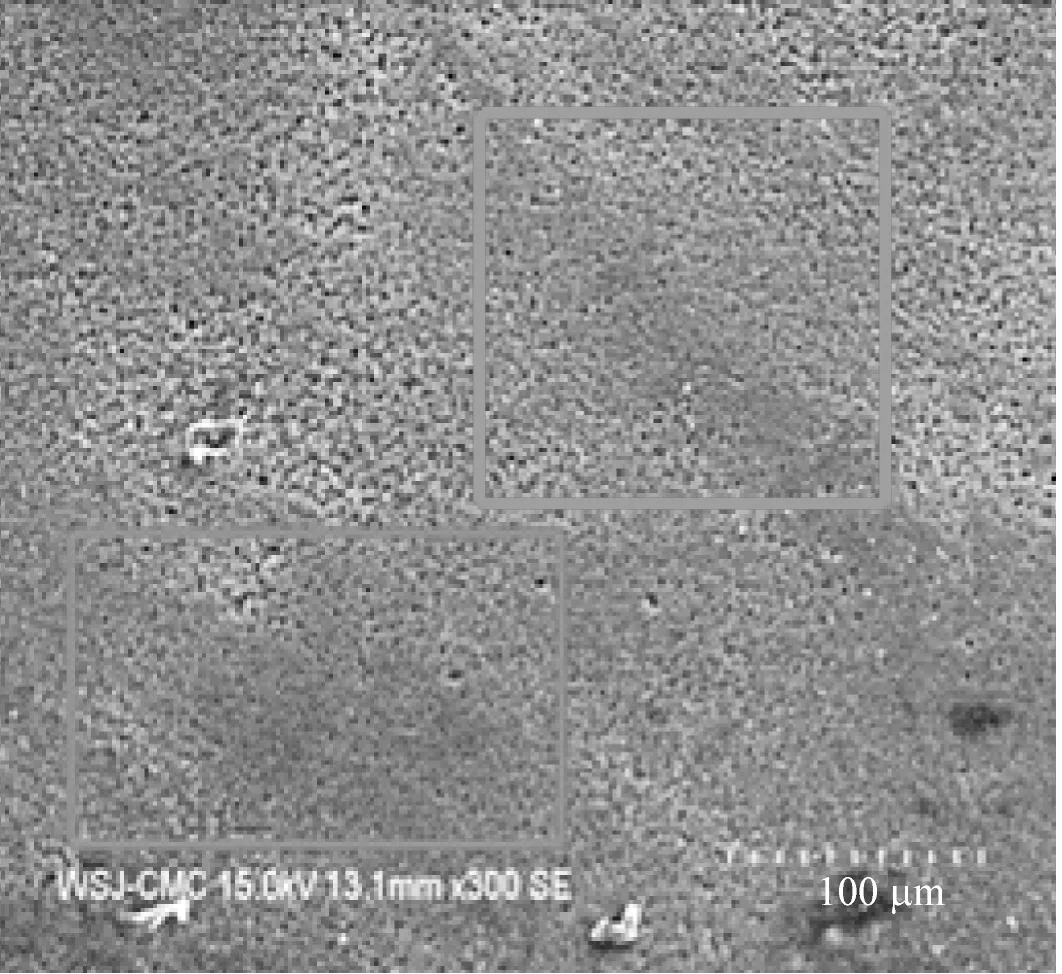

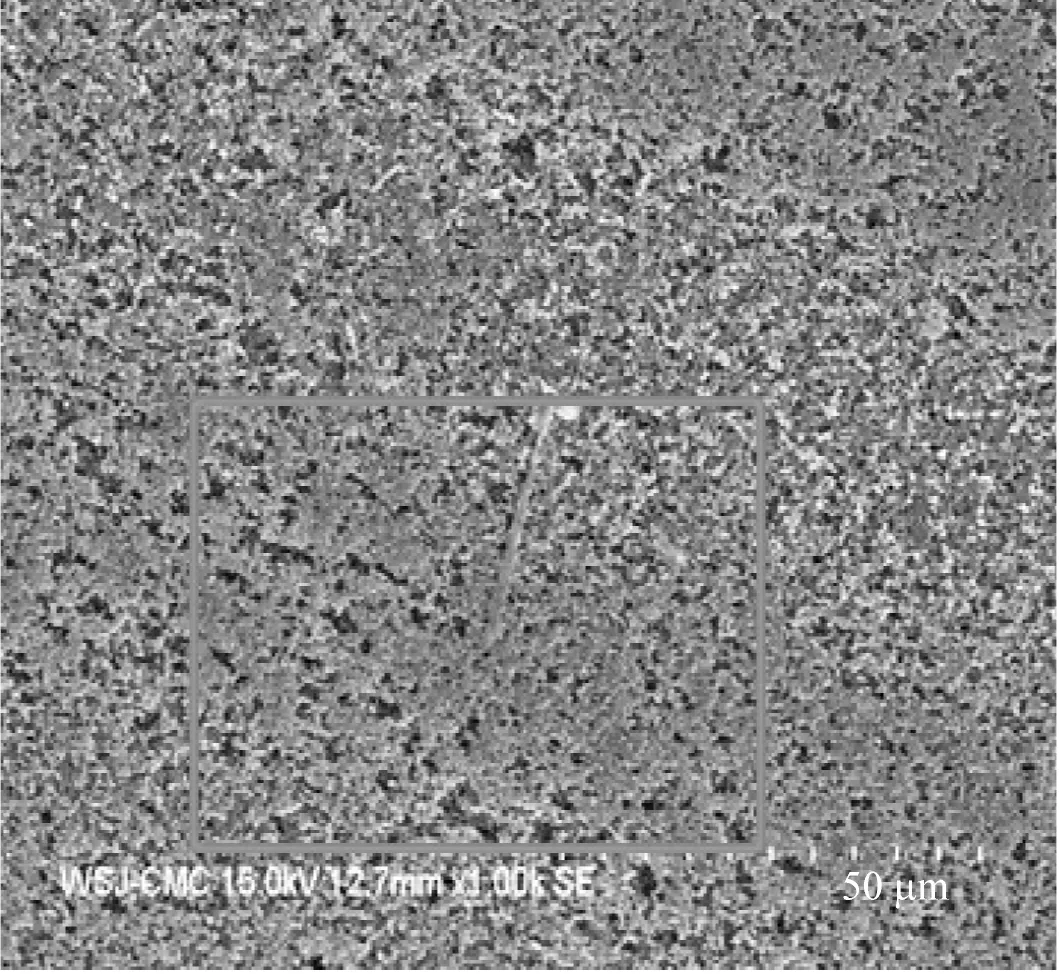

2.3 漏镀位置的粗化分析

粗化不均也是引起塑料漏镀的重要原因之一[5-6]。

PC/ABS的粗化使用铬酸/浓硫酸刻蚀B(丁二烯)组分,使材料表面呈现微观粗糙,增加镀层与塑料基体的接触面积,有助于增加清水性,增大金属镀层和塑料的结合力[5]。现将漏镀集中位置用双氧水和盐酸溶液根据1∶1的比例进行退镀,用SEM观察表面的粗化程度(见图4)。

(a) 300倍

(b) 1 000倍

(c) 正常位置1 000倍

PC/ABS中B(丁二烯)在粗化液中会被刻蚀。通过图4比对可以看出,粗化件的表面存在明显差异,表面刻蚀不均匀。这可能是由于各组分分布不均匀,导致漏镀位置刻蚀力降低。结合表1得知,漏镀位置的PC质量分数较高,B(丁二烯)较低[7-8]。丁二烯质量分数过低,会导致粗化不足,从而引起该处的铆合点不足,镀层附着力和结合力也会降低,严重者会出现上述漏镀现象。PC质量分数的增加,不利于粗化,也会容易出现漏镀。因此PC的质量分数高低是引起塑料漏镀的主要原因。实验结果表明,PC质量分数占50%左右时导致粗化困难,从而出现了漏镀。这就要求在生产过程中适当的降低PC质量分数,具体的最佳工艺参数将在后期进行更深入的研究。

3 结论

本文介绍了运用一些技术手段分析PC/ABS塑料电镀漏镀的失效原因,得出以下结论。

(1) 通过金相分析可以看出漏镀位置的形貌及镀层和基材之间的关系。

(2) 通过红外图谱可以判断出基材有无异物及各组分有无差异,因为组分也是影响电镀性能的一个重要因素。

(3) 通过漏镀位置的粗化分析,发现橡胶质量分数过低,会导致粗化不足,从而引起该处的铆合点不足,镀层附着力和结合力也会降低;橡胶质量分数过高,会导致粗化过度,电镀结合力降低。PC质量分数的增加,不利于粗化,会容易出现漏镀。