配方因素对聚苯乙烯木塑发泡复合材料性能的影响

2018-07-16李志杰张英强

李志杰,王 淼,张英强

(1.上海英科实业有限公司,上海 201417;2.上海应用技术大学 材料科学与工程学院,上海 201418)

0 前言

木塑复合材料具有密度低、质量轻、力学强度高、加工成型性好、可重复利用、耐化学腐蚀性强等优点,素有“合成木材”之美称[1]。发泡木塑复合材料除具备木塑复合材料的优点外,也能因材料内部存在良好的泡孔结构可以钝化裂纹尖端,阻止裂纹的扩展,从而可有效地克服聚苯乙烯材料脆性大、抗冲击应力低的缺点,并且有效地降低了复合材料的密度,不仅节省原料,而且可以提高隔音、隔热性能。利用废旧聚苯乙烯(PS)树脂作为基体,通过自由发泡工艺[2-3],制备的发泡木塑复合材料具有较佳的发泡性能,成型加工容易,并可回收再利用,符合环保趋势,且具价格优势,在世界建材市场发展迅速,可广泛应用在建筑、室内外装饰及汽车领域[4-9]。

但是发泡木塑复合材料的结构控制和形成非常复杂,涉及诸多因素,如成型温度、压力、木/塑界面相容性以及聚合物的流变性等。国内外对聚苯乙烯基发泡木塑复合材料的研究很少见,多数研究还处于初始阶段。本文通过自由发泡复合工艺制备了聚苯乙烯复合材料,并着重考察了配方因素对复合材料的力学性能、密度、耐老化性能的影响。

1 实验部分

1.1 实验原料

聚苯乙烯树脂、滑石粉(成核剂)、马来酸酐接枝的聚苯乙烯(MAPS)、高抗冲聚苯乙烯(HIPS)、白油、偶氮二甲酰胺(AC)、木粉、抗氧剂AO-80(3,9-双[1,1-二甲基-2-[(3-叔丁基-4-羟基-5-甲基苯基)丙酰氧基]乙基]-2,4,8,10-四氧杂螺[5.5]十一烷)等,由上海英科实业有限公司提供。

1.2 仪器和设备

Brabender单螺杆挤出机:PLE-3,螺杆直径为25 mm,长径比为32,德国Brabender公司;

拉力试验机:WDW-20KN,上海华龙测试仪器有限公司;

电子式悬臂梁冲击试验机:XC-22ZD,承德市精密试验机有限公司。

1.3 实验配方(见表1)

表1 实验配方

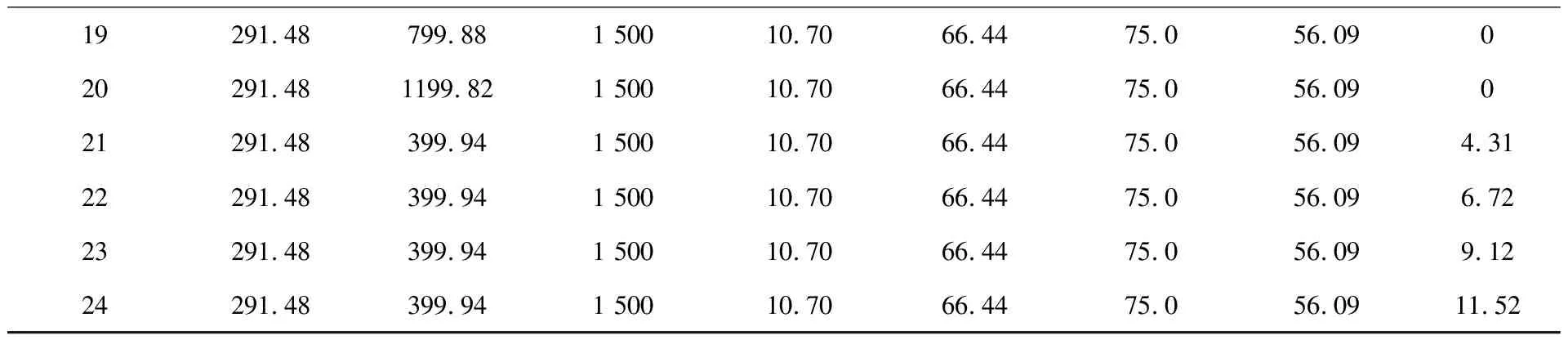

续表1

1.4 聚苯乙烯基发泡复合材料制备

将木粉放在电热恒温干燥箱中,在105 ℃下干燥至木粉含水率在1%以下,然后与聚苯乙烯、发泡剂以及其他助剂按比例进行复配,经过高速混合机混合10 min之后,经由挤出机熔融混合挤出样条。聚苯乙烯基发泡复合材料挤出工艺参数见表2。

表2 聚苯乙烯基发泡复合材料挤出工艺参数

1.5 性能测试

拉伸性能测试:挤出样品裁成哑铃形试样, 按照GB/T 1040—2006进行测试, 拉伸速率为5 mm/min;

无缺口简支梁冲击强度:按照GB/T 1043.1—2008进行测试;

密度:按照HG/T 2728—1995进行测定;

热老化性能测试:利用401A型热老化试验箱进行样条的热老化性能测试,打开烘箱,调整温度为70 ℃,打开旋转开关,选取3组较为优异实验样条,每组选择10~15根,分别放置24 h、48 h、72 h,待取出后分别测量拉伸性能和冲击性能,与老化前实验数据进行比较。

2 结果与讨论

2.1 发泡剂(偶氮二甲酰胺)对复合材料性能的影响

表3考察了发泡剂的质量分数对复合材料性能的影响。由表3可知,随着发泡剂质量分数的增加,复合材料拉伸强度和断裂伸长率均降低。这主要是由于随着发泡剂质量分数的增加,材料内部孔径逐渐增大,泡孔逐渐增多,容易出现泡孔合并、泡孔分布不均匀等现象,这些导致了材料拉伸强度的下降和断裂伸长率的降低。同时注意到,随着发泡剂质量分数的增加,材料的冲击强度出现上升。这可能是随着发泡剂质量分数的增加,材料的孔隙率逐渐增大,材料之间的泡孔逐渐增多,使得试样在受到冲击时,体内较多的泡孔可以使得受力分散,起到缓冲的作用,从而增加材料的冲击强度,微孔和微孔周围的基体树脂发生变形吸收能量也会导致耐冲击性能改善[7]。随着发泡剂的逐渐增多,样条密度逐渐降低。由于随着发泡剂质量分数的增加,材料的内部泡孔直径增大,孔隙率增大,所以密度减小。较佳的发泡剂的质量分数为0.54%。

表3 发泡剂的质量分数对复合材料性能的影响

2.2 木粉对复合材料性能的影响

通过改变木粉的加入量,考察对所制复合材料的性能的影响,结果列于表4。由表4可知,随着木粉质量分数的增加,更多的聚苯乙烯和木粉进行了有效结合,试样的拉伸强度和断裂伸长率均有所提高。同时注意到试样的冲击强度先有所增加、而后下降。随着木粉质量分数的提高,样品的密度逐渐降低,原因可能是木粉的密度通常为0.4~0.6 g/cm3,随着木粉质量分数的逐渐增多,聚苯乙烯基复合材料的密度显然会逐渐下降。较佳的木粉的质量分数为15%。

表4 木粉的质量分数对复合材料性能的影响

2.3 MAPS对复合材料性能的影响

表5考察了界面改性剂(MAPS)的质量分数对复合材料性能的影响。通过表5可以看出,随着MAPS的增加,拉伸强度、断裂伸长率和冲击强度随之增大。可能是由于MAPS作为偶联剂能很好改善木粉和聚苯乙烯塑料的界面相容性,一方面提高了木粉/聚苯乙烯界面强度,从而有效改善材料的力学性能;一方面使复合材料中生成的泡孔尺寸较小且更加均匀,也提供了更好的力学性能,因此材料的总体力学性能均随之提高。较佳的MAPS的质量分数为3%。

表5 MAPS的质量分数对复合材料性能的影响

2.4 成核剂对复合材料性能的影响

成核剂的质量分数对复合材料性能的影响结果列于表6。通过表6可见,拉伸强度、断裂伸长率、冲击强度均随着成核剂质量分数的增加而减小。这可能是由于成核剂增加了成核点,使得木粉-聚苯乙烯体系中产生了更多的泡孔, 随着泡孔的逐渐增多,容易出现泡孔合并、泡孔分布不均匀等现象,从而降低了其力学性能,因而拉伸强度、断裂伸长率和冲击强度也随之降低。较佳的成核剂的质量分数为2.5%。

2.5 HIPS对复合材料性能的影响

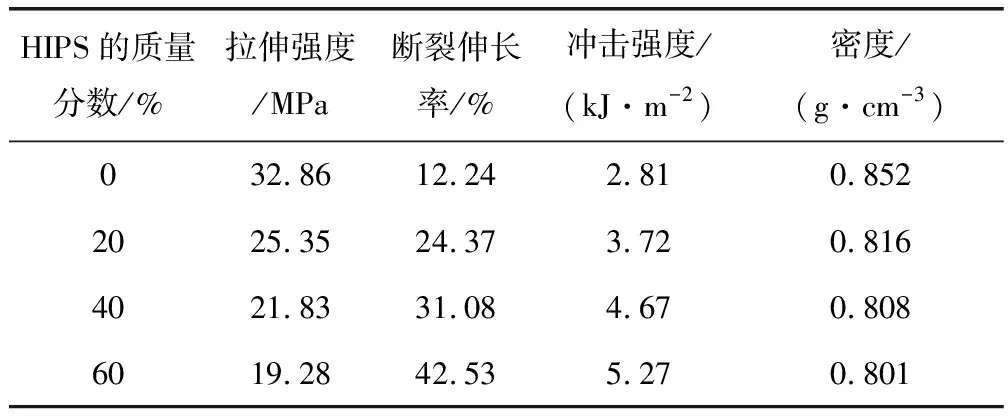

加入HIPS后复合材料的性能数据列于表7。从表7中可明显看出,随着HIPS质量分数的增加,该材料拉伸强度呈下降趋势。由于HIPS的拉伸强度比聚苯乙烯的拉伸强度低,所以随着HIPS的质量分数不断增加,相应的材料的拉伸强度也会不断的减小。而断裂伸长率和冲击强度明显上升,特别是当HIPS的质量分数为60%时,冲击强度上升也最为明显。通过表7可以得出,随着HIPS质量分数的增加,试样的密度逐渐降低。较佳的HIPS的质量分数为20%。

表6 成核剂的质量分数对复合材料性能的影响

表7 HIPS的质量分数对复合材料性能的影响

2.6 AO-80对复合材料性能的影响

表8考察了抗氧剂AO-80的质量分数对复合材料老化性能的影响。通过表8可以看出,随着抗氧剂的质量分数逐渐增多,试样的拉伸强度和断裂伸长率减少量都不断降低。

当老化温度为70℃、老化时间为24 h时,材料的拉伸性能都未受到影响;当老化时间为48 h时,未加入抗氧剂的试样的拉伸强度出现了不同程度的下降,而加入抗氧剂的试样基本没有变化;当老化时间为72 h时,未加入抗氧剂的试样的拉伸强度已出现了明显程度的下降,但是加入抗氧剂的试样下降程度依旧不明显。可见,具有半受阻酚结构的AO-80抗氧剂的加入可有效改善材料的抗热老化能力,另外,由于AO-80的相对分子质量较高,可有效防止迁移损失,提高了复合材料的抗氧化持久效果。较佳的AO-80的质量分数为0.38%。

表8 AO-80的质量分数对复合材料力学性能的影响

3 结论

(1) 采用混炼挤出和注射成型的方法制备了一系列聚苯乙烯复合材料。木粉、界面改性剂会提升复合材料的拉伸强度,而发泡剂、成核剂、增韧树脂等的添加会降低复合材料的拉伸强度。

(2) 通过配方优化,得到较佳的实验工艺条件:发泡剂的质量分数为0.54%,木粉质量分数为15%,MAPS的质量分数为3%,成核剂的质量分数为2.5%,HIPS的质量分数为20%,AO-80的质量分数为0.38%。通过优化制备的聚苯乙烯发泡复合材料力学性能好, 密度较低, 耐老化性能好。