微发泡注塑聚丙烯复合材料的性能及微观结构

2018-07-16李秀峻

李秀峻

(上汽大众汽车有限公司,上海 201805)

0 前言

注塑微发泡(Microcellular Foaming Injection)是一种低倍率(5%~50%)的发泡方式,其主要特性在于在适当的减重率前提下,确保材料性能的高保持率及优良的力学性能指标,实现减重、性能保持的双重效果[1-3],因此,其发泡后材料仍然具备较好的综合性能,可作为常规的家电及电子电器的壳体、结构性制件,与汽车的内外饰及功能件的性能指标及轻量化要求也是非常相符的[4]。

而在实际的微发泡注塑过程中,由于微气泡来源的特殊性,往往对所用材料如聚丙烯复合材料有特殊的性能需求,既要使得气泡容易扩散,实现均匀分布,又要确保气泡在生产过程中不会过度膨胀,形成泡孔尺寸过大的微观结构,使得材料的力学性能指标有大幅度的降低,从而最终影响到其实际的用途[5]。本文针对当前聚丙烯复合材料所遇到的上述瓶颈问题,进行了针对性的配方优化升级的研究。

1 实验部分

1.1 实验原料

聚丙烯(PP):YPJ-3100H,中国石化扬子石油化工有限公司;

聚丙烯(PP):BX3800,韩国SK株式会社;

滑石粉HY8006,1 500目,江西豪源化工有限公司;

滑石粉SD700:3 000目,辽宁鑫达滑石基团有限公司;

滑石粉HTP 05L:10 000目,意大利IMIFABI基团;

增韧剂POE:POE-8150,熔融指数0.5 g/10 min,美国陶氏化学公司;

增韧剂POE:POE-8137,熔融指数30 g/10 min,美国陶氏化学公司;

成核助剂:NA-21,日本旭电化工业株式会社;

发泡助剂:EE25C,常熟永和精细化工有限公司。

1.2 仪器和设备

双螺杆挤出机:CTE-35,科倍隆机械南京有限公司;

微发泡专用注塑机:EM120-SVP/3,震德塑料机械有限公司;

电子万能试验机:Z010,德国Zwick/Roell集团;

密度测试仪:DH-300,东莞宏拓仪器有限公司;

简支梁冲击试验机:JJ-5.5,长春市智能仪器设备有限公司;

扫描电子显微镜(SEM):SS-550,岛津仪器(苏州)有限公司。

1.3 材料制备及样条注塑

按一定比例称量PP、滑石粉、POE等原料,混合均匀后投入到螺杆直径35 mm、L/D=44的紧密啮合同向双螺杆挤出机中,挤出温度为170~190 ℃,经机头口模挤出后冷却、干燥、切粒,制得所需的聚丙烯复合材料。

将所得聚丙烯粒子与发泡助剂按一定比例共混,在特制的微发泡专用注塑机中进行微发泡实验,制备常规的力学性能测试样条。

1.4 常规性能及微观结构测试

熔融指数:按ISO 1133-1的标准方法测试,测试条件为230 ℃、2.16 kg,测试的切断时间为10 s/次,截取5段样条后测试其平均克重,换算后得到材料的熔融指数。

密度:按ISO 1183-1标准测试。

拉伸性能:按ISO 527-2标准进行,测试速率为50 mm/min。

弯曲性能:按ISO 178标准进行,跨距为64 mm,测试速率为2 mm/min。

缺口冲击性能:按ISO 179-1标准在简支梁冲击试验机上进行,样条缺口为A型,在常温(23 ℃)下进行测试。

扫描电镜测试(SEM):将所制备的样条于-40 ℃的低温环境中存放24 h,然后将其切开,断面喷金后测试样条的微观泡孔结构,测试泡孔平均孔径等参数。

2 结果与讨论

2.1 PP复合材料熔融指数对发泡材料性能的影响

本文中研究的微发泡注塑是以热塑性PP复合材料为熔融流动的基体材料,携带发泡剂分解产生的气泡,形成分布尺寸从十几微米到几十微米封闭微孔发泡的均相体系[6]。由于气泡扩散及运动速度快且无规则可循,因此,PP基体的加工流动性对发泡效果是有着直接的影响。

从表1所示的1-1~1-4配方材料的发泡前后物性及力学性能数据来看,PP材料熔融指数对材料的发泡效果的影响是显而易见的。熔融指数较低的配方(1-3)其各项性能指标均最低,而随着熔融指数的提升,材料发泡后的缺口冲击强度有明显提升,熔融指数从21 g/10 min提升至45 g/10 min,缺口冲击强度可从15 kJ/m2提升至21 kJ/m2,而弯曲强度及模量也相应有明显提升,其中弯曲模量从1 345 MPa提升至1 634 MPa,表明材料在发泡后的刚性、韧性均有不同程度的改善。分析上述的性能改善机理在于:在微发泡注塑的过程中,气泡的扩散分布与自身生长是同时发生的,而气泡扩散主要取决于熔融基体的流动性好坏,熔融指数低则容易造成气泡扩散慢、分布集中,从而形成明显的结构性缺陷,影响材料在发泡后的性能保持状况。

表1 不同熔融指数的PP复合材料发泡性能对比

*密度1.04/0.85表示发泡前密度为1.04 g/cm3,发泡后密度为0.85 g/cm3,以下各指标均采用类似表示方法。

2.2 填充体尺寸及助剂对发泡材料性能的影响

对于PP复合材料来说,其PP、滑石粉、增韧剂为经典的三元复合体系,除了PP、增韧剂对材料发泡后性能有所影响以外,填充体的特性,尤其是粉体尺寸对于材料性能的影响更是不容忽视[7]。因此,基于2.1中的已有结果,选定了3100H+8137的组合,搭配不同的填充体及助剂,考察其发泡的最终效果。

表2 不同填充体尺寸及助剂的PP复合材料发泡性能对比

*密度1.05/0.83表示发泡前密度为1.05 g/cm3,发泡后密度为0.83 g/cm3,以下各指标均采用类似表示方法。

表2中所示的不同尺寸填充体对发泡效果也是有着明显的影响。随着滑石粉粒径从3 000目提升至10 000目,材料发泡后的性能,尤其是弯曲性能有着大幅度的提升,弯曲强度从1 330 MPa提升至1 649 MPa,而随着成核剂NA-21的应用,其弯曲模量更可进一步提升至1 740 MPa,提升幅度超过30%,而其他指标如弯曲强度、缺口冲击强度也有不同程度的改善;同时可见,该材料的发泡减重率也是最高,达到30%左右。很明显,作为固体粉末的滑石粉,在气泡扩散过程中起到了一定的阻碍作用,而随着填充体粒径的降低,气泡在扩散运动时与滑石粉颗粒相遇的几率可明显降低,从而有利于整个材料内部的泡孔结构均匀性;而成核剂的使用,则是利用了其快速成核,提高基体对气泡的包裹、支撑能力,这对于提高PP复合材料在发泡后的弯曲模量是有着显而易见的好处[8]。

2.3 发泡PP复合材料的微观结构分析

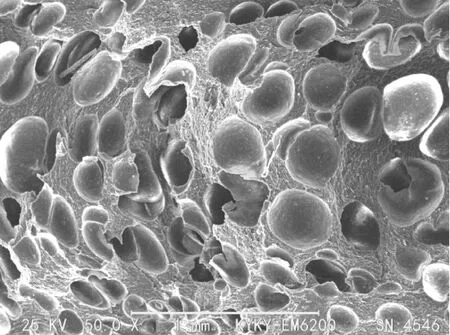

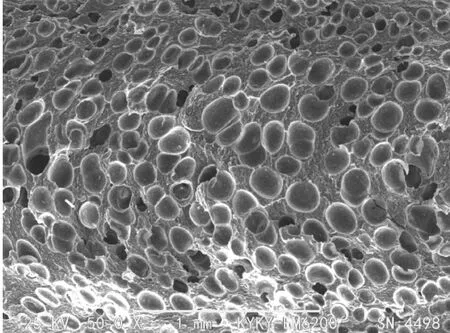

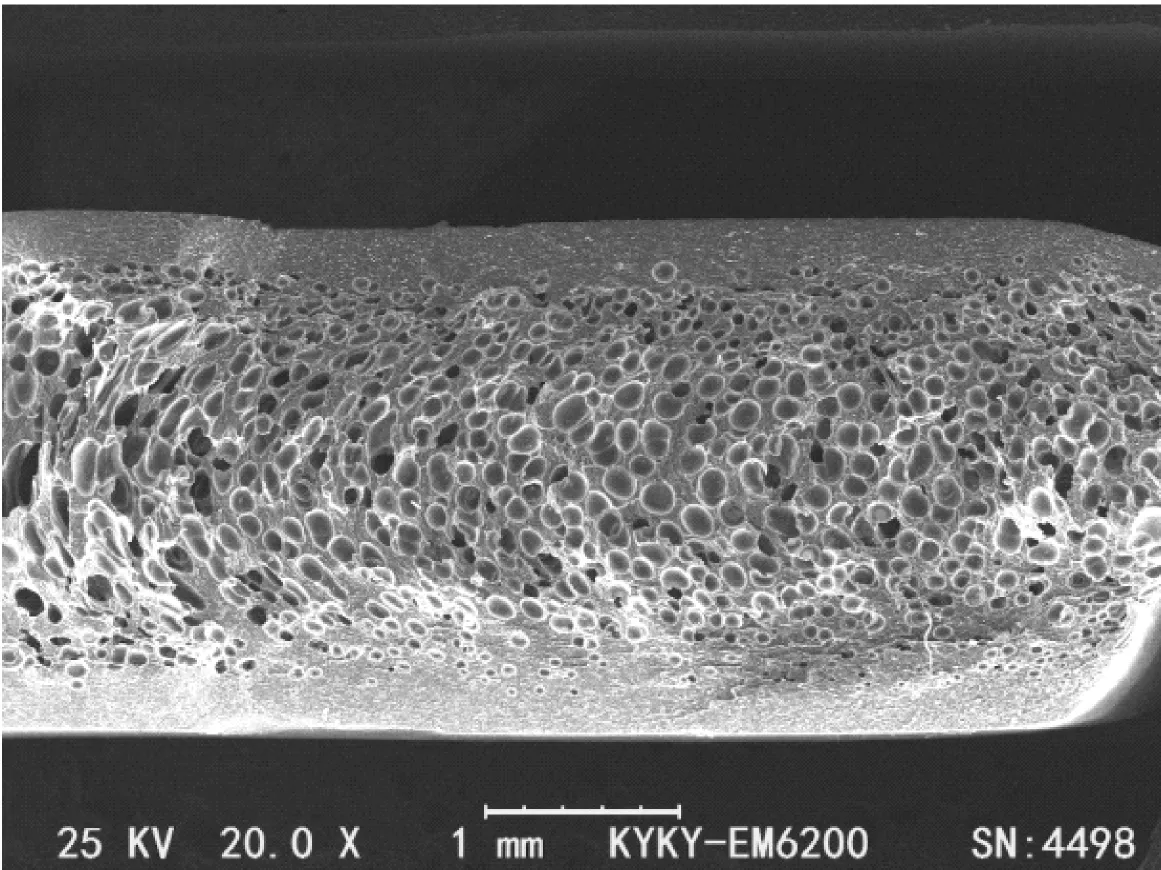

张纯等[9]研究表明:理想的微发泡注塑制品的结构呈现“发泡的芯层以及表面坚实的上下皮层”的三明治结构特性,而通常最理想的泡孔直径应≤50 μm,这样能在发泡减重与性能保持之间获得一个理想的平衡点,而泡孔越大,则很可能材料在发泡后的性能损失越明显。因此,选择了其中有代表性的3个材料1-1、2-2、2-3的样条截面,通过SEM来表征其微观泡孔结构状况,如图1所示。

由图1可见,发泡效果最差的1-1材料(减重率10%)的泡孔结构明显较其他2个材料要大,其最大泡孔直径/最小泡孔直径的比值达到近6倍,平均孔径为180 μm,远远高于50 μm的理想值。而随着配方的不断完善优化,材料的微观泡孔结构也明显改善,在发泡率最高(30%)的2-3材料中,最大泡孔孔径已降低至160 μm,最小孔径仅为10 μm,材料的平均孔径降低至70 μm左右,已非常接近于理想状况的数值,且从整个材料的微观截图照片来看,气泡分布较为均匀,大小分布合理,这为材料的力学性能标准及最终的实际应用提供了良好的保证基础。

(a) 1-1:Max./390 μm;Min./70 μm;Mean/180 μm

(b) 2-2: Max./180 μm;Min./40 μm;Mean/100 μm

(c) 2-3: Max./160 μm;Min./10 μm;Mean/70 μm

从图2中所示材料的实际制件效果来看,2-3材料不仅在发泡后力学性能保持率方面具有明显优势,且在制件外观效果方面也有着明显的改善。图2中左侧为1-1材料的发泡效果,由于该处的制件部位是在浇口附近,因此,发泡效果不佳的材料容易形成明显的表面气痕、亮斑、缩印等不良现象;而配方优化后的2-3材料则并没有出现明显的上述表观缺陷,是一种将力学性能与外观效果结合的非常良好的微发泡注塑专用聚丙烯材料。

图2未优化材料(1-1,左)与优化后材料(2-3,右)的制件外观效果对比

3 结论

微发泡注塑是近年来新兴的轻量化减重手段之一,是将材料减重与工艺减重相结的一种方式,但由于其成型机理的复杂性,需要从材料配方、设备状况、工艺参数等各方面来分别进行针对性优化。

本文的研究聚焦于聚丙烯复合材料中各组分之间的优化复配,根据不同原材料组分对聚丙烯复合材料加工流动性的影响程度,从而获得了不同的微发泡结构及轻量化减重效果。研究结果表明,对于聚丙烯复合材料来说,其配方的各组分如聚丙烯及增韧剂POE、滑石粉的特性、助剂等对注塑发泡效果均有不同程度的影响,熔融指数相对较高、流动性好、易加工、填充体粒径相对较小的PP复合材料具有更好的发泡效果,而搭配适当的成核助剂则可以进一步改善其发泡性能。