超声波辅助制备梨籽油工艺研究

2018-07-12蒋新龙蒋益花陈思晴张洋彪周佳文

蒋新龙 蒋益花 沈 瑾 陈思晴 张洋彪 周佳文

(浙江树人大学生物与环境工程学院,杭州 310015)

梨是我国栽培面积较广、产量较高的水果,梨可供生食,还可被加工成饮料、酿酒、制梨膏、梨脯以及药用[1]。梨在果品加工过程中会产生大量梨籽,目前基本都将其废弃,这不仅浪费资源,而且污染环境。梨籽中富含油脂,是开发植物油脂的极好天然资源。孙秀青[2]研究表明,超临界CO2萃取的雪梨籽油中检测到7种主要脂肪酸,以亚油酸、亚麻酸、油酸为主,不饱和脂肪酸含量在80%以上,尤其是亚油酸含量可达44.86%。因此,梨籽油既可作为食用油以满足人体脂肪酸的摄入需求,也可用于生产药品、保健食品,还可作为化妆品的油性原料,开发利用前景广阔。

本项目利用梨籽这一加工废弃物进行资源化综合利用研究,采用超声波辅助技术,以梨籽为原料,对梨籽中籽油进行提取、精炼工艺条件研究及对其理化性质进行分析检测,为梨籽资源的综合开发提供参考。

1 材料与方法

1.1 材料试剂

梨籽:市售,选取颗粒饱满,无霉烂变质的为试材;其他试剂皆为分析纯;所用水为蒸馏水。

UV-9100紫外可见光谱仪;AL204电子分析天平;KQ5200DE型超声波清洗器;MYP11-2A恒温磁力搅拌器;RE-52A型旋转蒸发器。

1.2 方法

1.2.1 梨籽油的超声提取

梨籽→除杂→烘干→粉碎→过筛→称重→加入石油醚→超声波辅助萃取→抽滤→浓缩→梨籽油。准确称取3.000 0 g粉碎成40目的梨籽粉,装入烧瓶中用石油醚于设置的条件下超声回流提取,超声结束后抽滤分离,滤液用旋转蒸发器减压蒸馏,浓缩物置恒温鼓风干燥箱干燥,直到恒重,得梨籽油毛油,计算出油率。每组实验重复3次,取平均值。

1.2.2 一步法精炼

油脂精炼是对油脂伴随物选择性地发生物理或化学作用,使其与甘油三酯的结合减弱并从油中分离出来。传统的油脂精制工艺包括脱胶、脱酸、脱色、脱臭等操作工序,但存在精炼工艺复杂、耗时长、能耗高、污染大、油脂中微量活性物质去除多、反式脂肪酸等食品安全危害因子增加多等问题[3-5]。本项目用食品添加剂碳酸钠替代氢氧化钠,用食品加工助剂活性炭替代白土,用超声波处理整个精炼过程。先用超声低温40 ℃处理至梨籽毛油、碳酸钠、活性炭混合均匀,后用超声中高温60 ℃处理一步完成脱酸、脱色、脱臭,过滤除去固形物,真空脱水,即得精制成品油。以脱酸率为衡量指标,平行三次,取平均值。

1.2.3 籽油理化性质测定

密度测定参考GB/T 5526—1985;酸价测定参考GB/T 5530—2005;碘值测定参考GB/T 5532—2008;折光率测定参考GB/T 5527—2008;过氧化值测定参考GB/T 5538—2005;皂化值参考GB/T 5534—2008。平行3次,取平均值。

1.2.4 籽油表观活化能测定

采用Schaal烘箱法测定籽油在不同温度、不同时间下的过氧化值(POV)。具体方法:将梨籽毛油和梨籽精炼油置于碘量瓶中密封,分别置于45、55、65 ℃的电热恒温鼓风干燥箱中,每隔1 d振荡1次,每次持续约10 s,并交换油样在恒温箱中的位置。每隔2 次(共10 d)取样,测定籽油过氧化值POV随储藏温度、时间的变化。根据一级反应动力学方程ln(POV/POV。)=-kt,对不同时间t的过氧化值POV进行拟合,得到回归方程和相关系数,求得反应速率常数k[6-8]。根据chaal烘箱法实验结果和Arrhenius得出的反应速率k与温度T的关系经验公式(lnk=lnk0-Ea/RT),用lnk对绝对温度的倒数1/T作图,可得到一条斜率为-Ea/R的直线,由斜率可得表观活化能Ea。

2 结果与讨论

2.1 超声提取条件优化

2.1.1 提取溶剂的选择

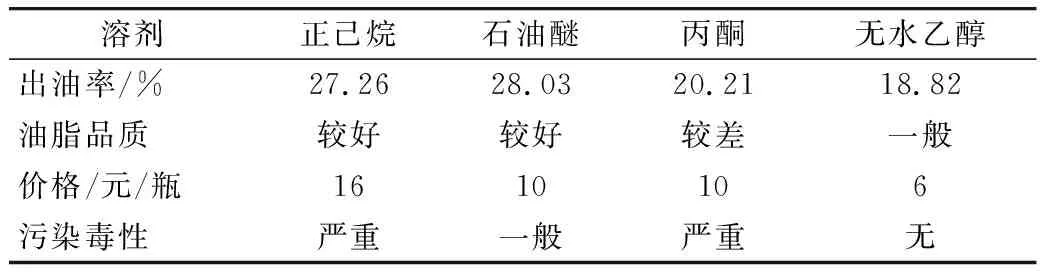

表1为不同有机溶剂对梨籽油提取的影响,结果表明极性最小的正己烷提取率最高,符合相似相容规律。从提取的油脂品质考虑,正己烷和石油醚提取的油脂杂质少、色泽浅、澄清度高,但正己烷的毒性相对较高[9]。综合各方面考虑选用石油醚(60~90 ℃)作为提取溶剂。

表1 不同有机溶剂对提取的比较

2.1.2 单因子实验

固定初始条件其他量不变,采用控制变量法,在不同液料比(4:1、6:1、8:1、10:1、12:1 mL·g-1)、超声时间(5、10、15、20、25、30 min)、超声温度(15、20、25、30、35 ℃)、超声功率(120、140、160、180、200 W)下进行单因子实验。

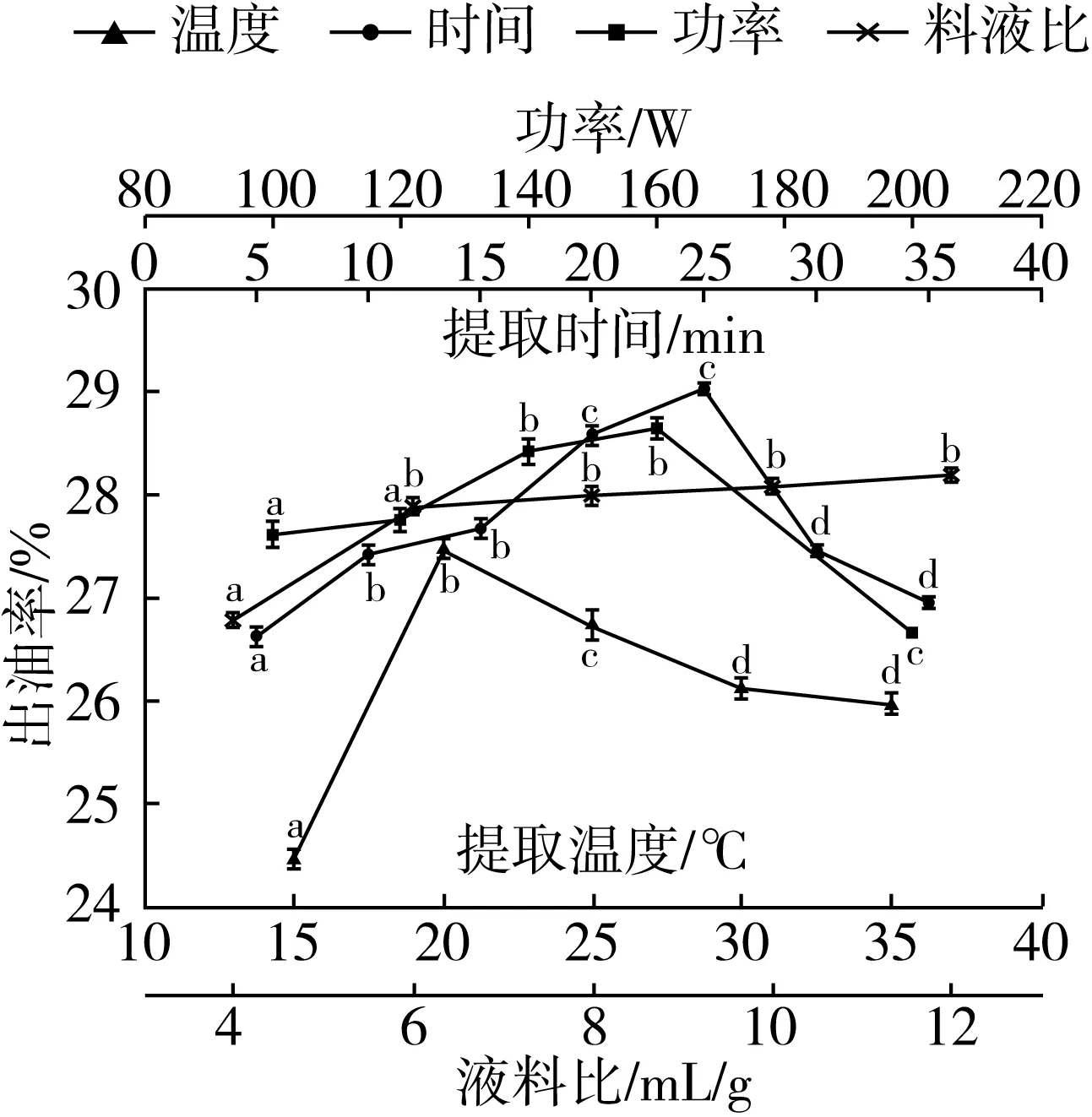

提取温度的影响:由图1可知,随超声温度的升高梨籽油出油率先升高后降低,在20 ℃时出油率达到最大值。这是因为温度不仅影响溶剂和油脂的分子运动,而且还会引起油脂分子结构的改变。在较低的温度时,温度的提高使分子运动加剧,同时溶剂和油脂的黏度降低,使出油率增大;但随温度的升高,也会使油的某些性质发生改变,甚至使油发生分解[10],从而使出油率下降。因此20 ℃为较理想的提取温度。

提取时间的影响:由图1可知,超声时间25 min较为适宜。有效浓度差是超声波辅助溶剂法提取油脂的主要推动力。随着油脂的不断溶出,溶剂中的油脂与梨籽粉末中的油脂浓度差不断减小,达到平衡后提取率不再提高;其次,提取溶剂的挥发损耗和油脂夹带作用也会造成油脂的损失;另外,超声波具有较强的机械剪切作用,长时间的作用会使大分子的脂肪断裂[11]。

超声波功率的影响:由图1可知,超声波功率160 W较为适宜。随超声波功率的增加,其产生的空化作用和机械作用越剧烈,界面扩散层上的分子扩散就越快,油脂渗透出来的速度就越快[12]。但超声波功率过高,超声波机械剪切作用加强,大分子的脂肪断裂现象也会加剧。

液料比的影响:由图1可知,液料比6 mL·g-1较为适宜。提取溶剂用量的增加相当于降低了油的浓度,增加了溶剂与梨籽粉中油脂的浓度差,增加了传质推动力,从而提高了油脂在提取剂中的扩散速度。当溶剂用量增大到一定程度后,出油率趋向稳定,增加不明显,而且溶剂用量过大,会造成溶剂回收困难和生产成本增加。

图1 梨籽油超声提取单因子实验结果

2.1.3 响应面优化实验

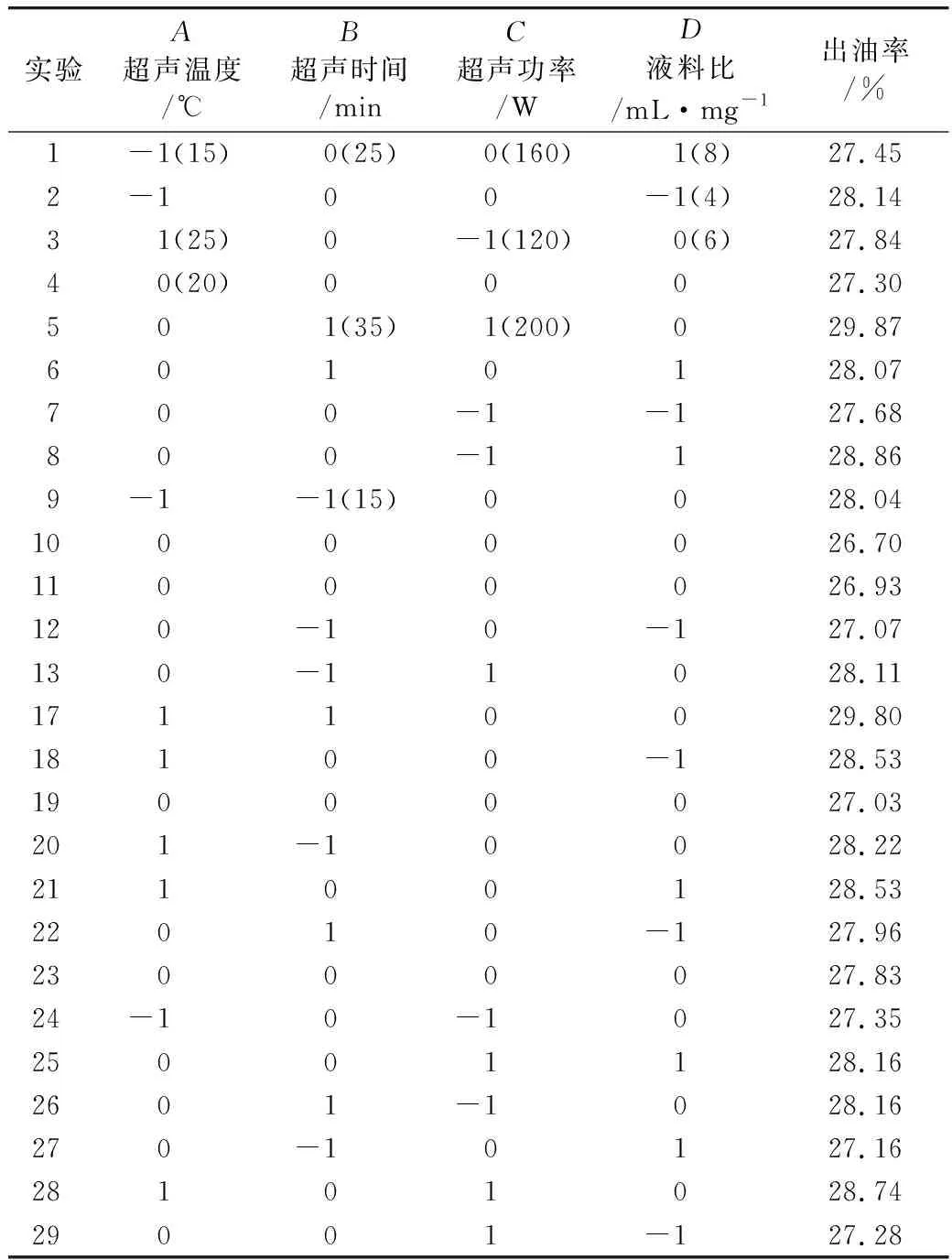

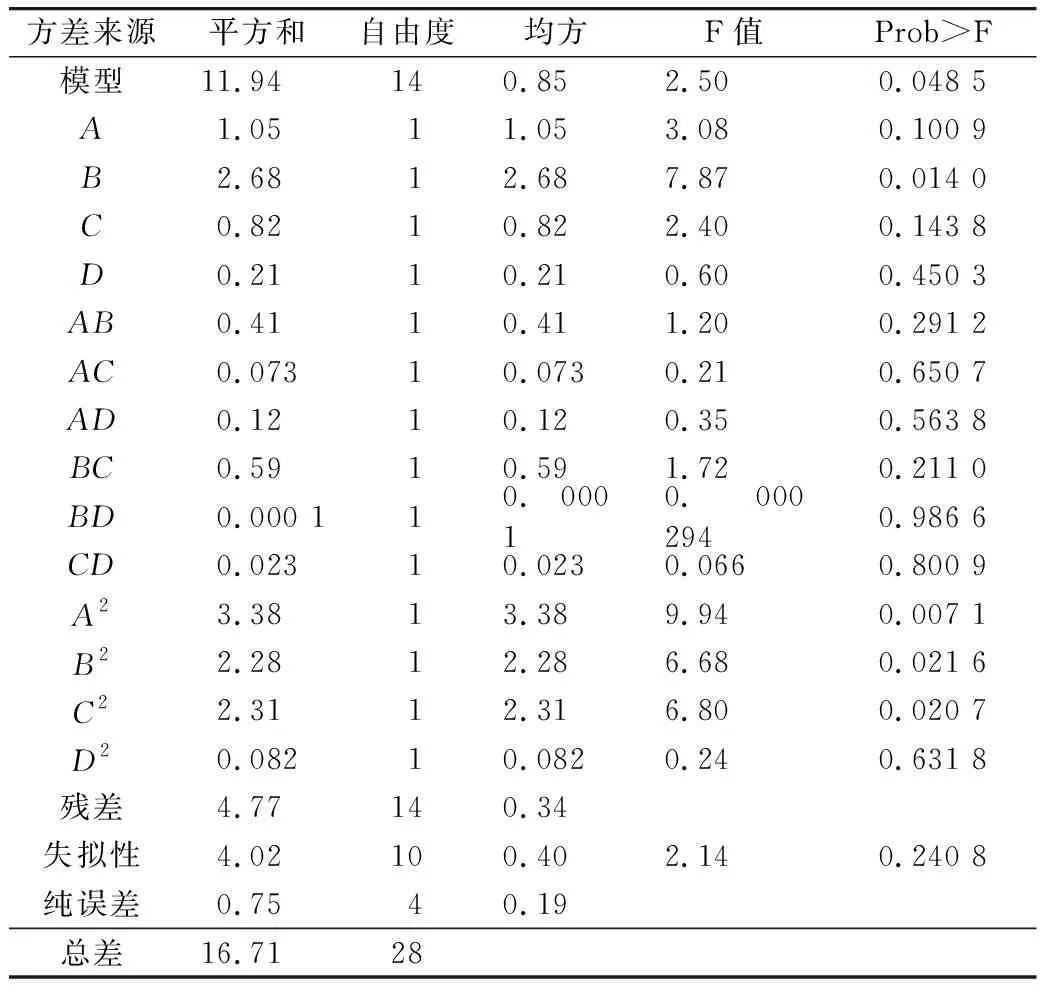

实验结果见表2。采用Designexpert程序对所得数据进行回归分析,从回归分析结果表3中可以看出,超声时间(B)的P值小于0.05,说明液料比对梨油的提取影响显著;其他3个因素对梨油的提取影响都不显著,方差分析说明各个实验因子对梨油的提取影响由大到小的顺序依次为:超声时间(B)、超声温度(A)、超声功率(C)、液料比(D)。方差分析也说明各个具体实验因子与响应值都不是简单的线性关系。

对响应面测试数据进行回归拟合,确立如下回归方程:

Y=+27.16+0.30A+0.47B+0.26C+0.13D+0.32AB-0.13AC+0.17AD+0.38BC+5.000E-003BD-0.075CD+0.72A2+0.59B2+0.60C2+0.11D2。由表3可看出,模型的P<0.05(显著),失拟项检验的P=0.240 8(不显著),表明模型充分拟合实验数据,该方程是梨籽出油率与提取工艺参数的合适数学模型。

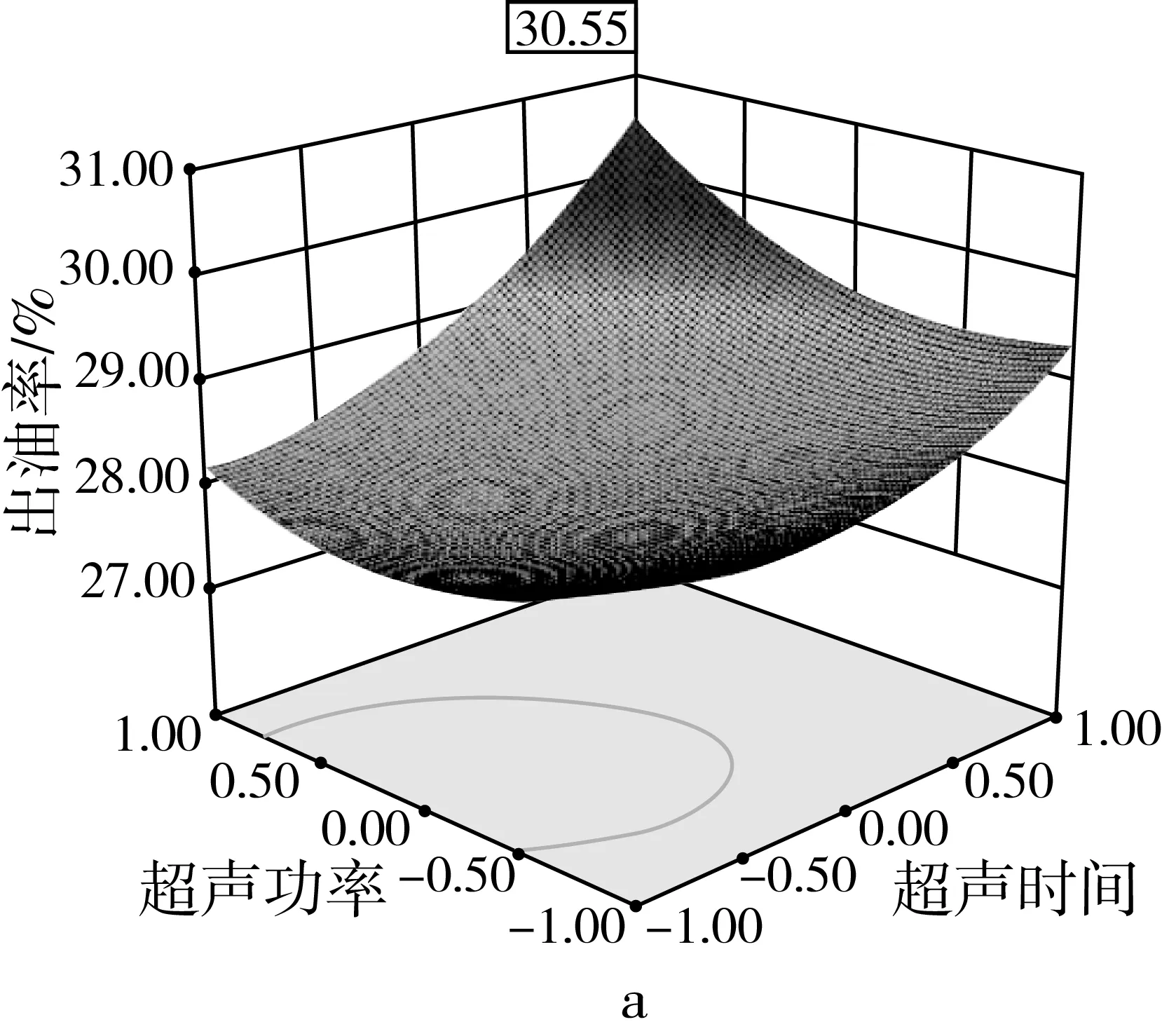

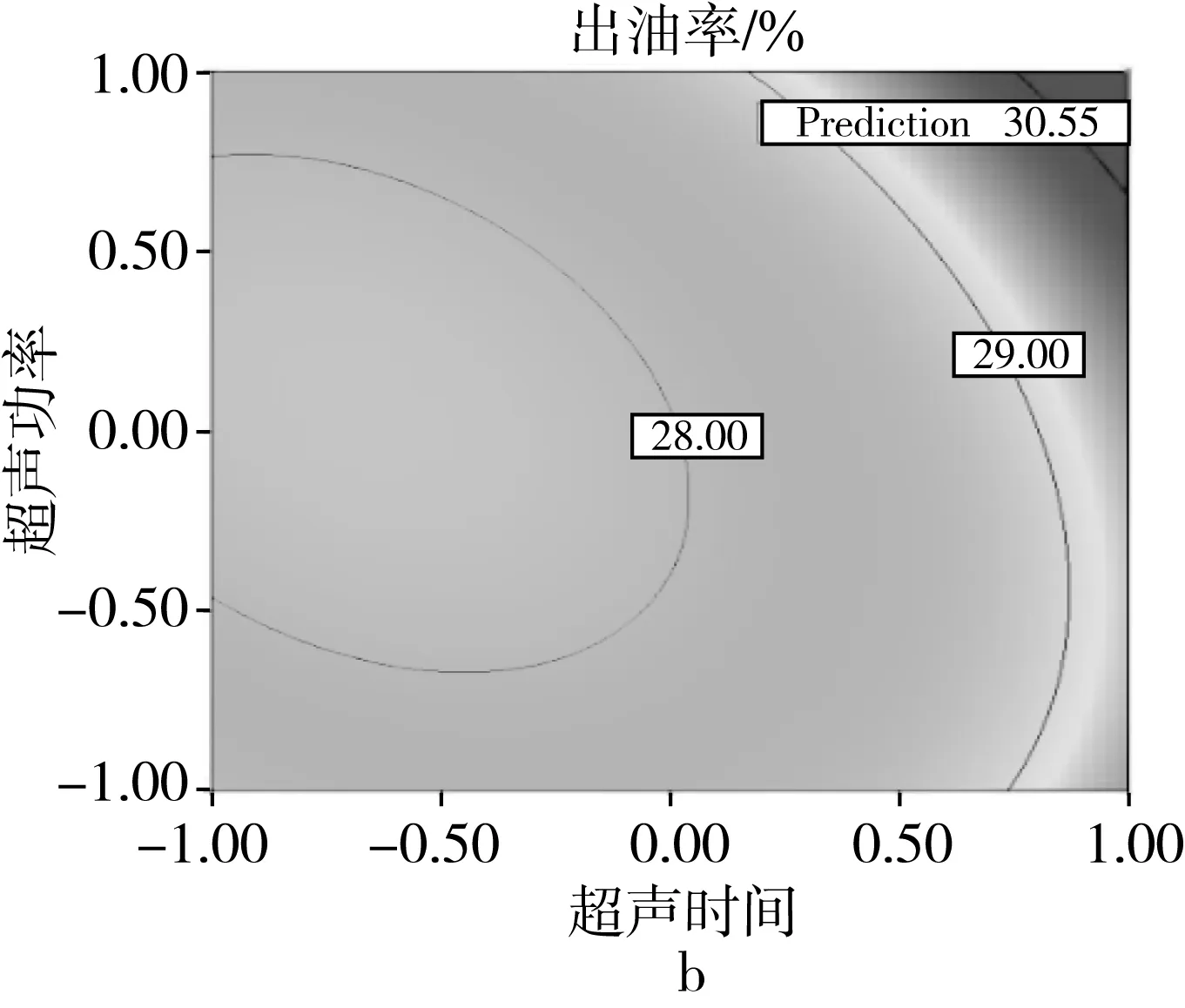

在4个影响因素中任取两个作为X和Y,以出油率作为Z,作出相应的三维曲面图。相比而言,超声时间(B)与超声功率(C)的交互作用较大,如图2所示,表现为曲线比较陡,这与回归分析的结果吻合。利用软件绘出回归模型的等值线,并确定模型的极大值点,预测所得最大油含量为30.55%。利用软件得出油提取的最优条件。根据预测最优条件超声温度(25.00 ℃)、超声时间(35.00 min)、超声功率(200 W)和液固比(4.00 mL·g-1)进行最优工艺进行验证实验,在最佳提取条件下重复实验三次,油含量分别为30.50%、30.53%、30.51%,得平均总油含量为30.51%,与理论预测值30.55%高度相符,误差值仅为0.13%,证实了该模型的有效性。

表2 4因子3水平响应面分析结果

表3 方差分析

图2 三维曲面和回归模型等值线

2.2 一步法精炼条件优化

2.2.1 单因子实验

固定初始条件其他量不变,采用控制变量法进行实验。准确称取500 g梨籽毛油转入容器并置于超声40 ℃的超声波清洗机中,在容器中加入根据酸价计算的碳酸钠用量和活性炭(添加量为毛油质量的百分率,0.3%、0.4%、0.5%、0.6%、0.7%)超声(5、10、15、20、25)min,再在超声温度为60 ℃时超声(30、40、50、60、70)min下进行单因子实验。图3表明,在超声40 ℃时超声时间20 min、活性炭用量0.6%、60 ℃超声时间60 min脱酸率最高。

图3 一步法精炼梨籽油单因子实验结果

2.2.2 正交优化实验

根据单因子实验,即可确定3因子3水平正交实验的因子与水平表,实验结果见表4。由表4极差R分析,可判定影响脱酸率的因素主次依次排列为:60 ℃超声时间(B)>活性炭用量(C)>40 ℃超声时间(A),由表5方差分析可知,60 ℃超声时间对脱酸率的影响显著,其他对脱酸率的影响则都不显著。直观分析,实验的最优水平组合为A2B2C3;根据每个因素K1、K2、K3,实验的最优水平组合为A2B2C3。所以确定最佳工艺条件为A2B2C3,即超声温度为40 ℃超声时间20 min,超声温度为60 ℃超声时间60 min,活性炭用量0.7%。根据预测最优条件进行验证实验,所得脱酸率的平均值为84.10%,实验结果与预测值无显著差异。所得精炼油为无异味的淡黄色澄清油状液体。

2.3 精炼前后梨籽油主要理化指标测定

精炼前后梨籽油的主要理化指标见表6。由表6可知:酸值、过氧化值、颜色在精炼前后有明显变化,碘值、皂化值、密度、折光度变化不大。这可能是精炼过程中不仅用纯碱降低了酸值,用活性炭除去了有色物质,同时也除去了微量促氧化成份,减慢了油脂的氧化。经过一步法精炼后,梨籽油的主要理化指标符合QB/T 4079—2010《中国人民共和国轻工行业标准:按摩基础油、按摩油》,说明一步法精炼条件适用于梨籽毛油的精炼生产。

表4 正交实验结果

表5 方差分析表

注:D为空白对照;F0.05(2、2)=19.00,“*”表示因素影响显著。

表6 精炼前后梨籽油主要理化指标的变化

注:QB/T 4079—2010标准要求:酸值/(mgKOH/g)≤5;过氧化值/(mmol/kg)≤10;皂化值/(mgKOH/g)≥80。

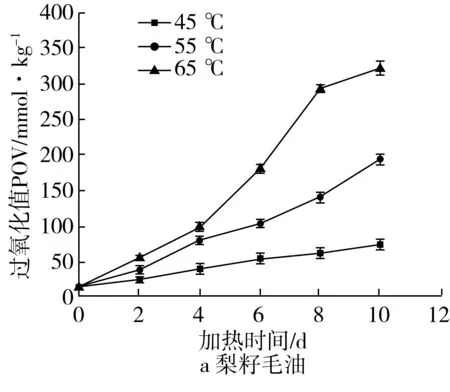

2.4 精炼前后梨籽油表观活化能测定

根据1.2.4方法测定表观活化能。图4为梨籽油抗氧化稳定性在不同温度、时间下的变化。根据一级反应动力学方程ln(POV/POV0)=-kt,对不同时间的过氧化值进行拟合,得到精炼前后梨籽油过氧化值的回归方程,结果见表7。由表7可知,在同等的温度下,一级反应速率方程的回归系数R>0.96,拟合度高,说明梨籽油的氧化反应属于一级反应。随着温度升高和加热时间的延长,氧化速度加快。精炼油表观活化能比毛油大,说明精炼油氧化稳定性比毛油好。

图4 梨籽油抗氧化稳定性在不同温度、时间下的变化

种类t/℃回归方程相关系数Rk/d-1复相关系数R活化能/kJ·mol-1梨籽毛油45y=3.017 5x+0.136 30.970 30.136 355y=3.396 6x+0.195 00.973 50.195 00.984 723.9865y=3.656 1x+0.232 80.976 60.232 8梨籽精炼油45y=0.006 7x+0.024 90.978 00.183 355y=0.009 7x+0.034 60.961 10.281 90.970 926.4465y=0.002 5x-0.005 50.961 20.330 5

注:y为ln(POV/POV);x为t。

3 结论

3.1 采用超声波辅助技术,以梨籽为原料,研究提取梨籽油的影响因素。响应面提取实验得到最佳条件为:液固比4.00 mL·g-1、超声温度25.00 ℃、超声时间35.00 min、超声功率200 W,在此工艺条件下出油率为30.51%,与理论预测值30.55%高度相符,误差值仅为0.13%,表明该模型能较好地预测实际出油率,在实际应用中具有一定的参考价值。

3.2 采用超声波辅助技术,以梨籽毛油为原料,研究精炼梨籽毛油的影响因素。正交一步法精炼实验得到最佳工艺为:超声温度为40 ℃处理20 min至梨毛油、碳酸钠、活性炭(添加量为毛油重量的0.7%)混合均匀,再继续在超声温度为60 ℃时超声60 min,经固液分离除去固形物,真空脱水,即得精制成品油。所得脱酸率为84.10%。

3.3 精炼前后酸值、过氧化值、表观活化能、颜色有明显变化,碘值、皂化值、密度、折光度变化不大。精炼后梨籽油油品有明显提高,所得梨籽油的主要理化指标符合QB/T 4079—2010。