平面感应式脉冲等离子体推力器高速脉冲气体供给阀的试验验证*

2018-07-12郭大伟程谋森李小康车碧轩

郭大伟,程谋森,李小康,车碧轩

0 引 言

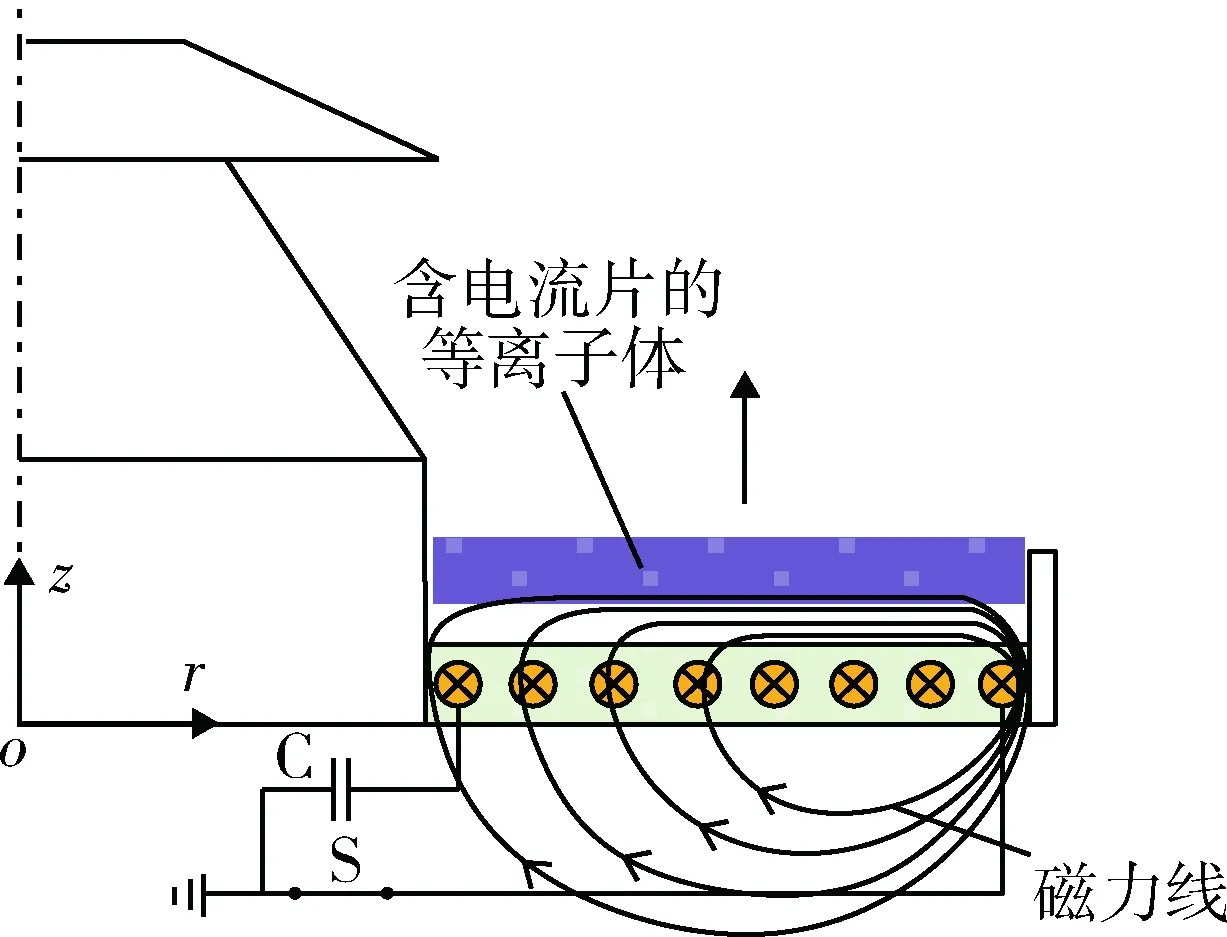

感应式脉冲等离子推力器(inductive pulsed plasma thruster, IPPT)是一种磁推力器,其概念源于20世纪60年代初 由Lovberg等[1-2]首次提出的“脉冲感应推力器”(pulsed inductive thruster, PIT).其典型结构和工作原理如图1和2所示.在推力器工作过程中,由脉冲阀向线圈表面喷注一团气体,当气团均匀的分布在线圈表面时,储能电容通过开关向平面线圈快速放电.线圈中的电流在线圈表面产生环向电场和径向磁场.环向电场使线圈表面的气体电离并形成环状等离子体电流片.等离子体电流片中的电流方向与线圈中的电流方向相反.电流片在洛伦兹力的作用下加速运动并远离线圈.电流片在向前运动的过程中不断裹挟并电离下游气体,使整个气团从线圈表面高速喷出,从而获得推力.

图1 感应脉冲等离子体推力器工质喷注阶段示意图Fig.1 Schematic of the propellant injection stage of IPPT

图2 感应脉冲等离子体推力器线圈放电阶段示意图Fig.2 Schematic of the coil discharge stage of IPPT

脉冲气团在线圈表面的分布状态直接影响气体的电离、等离子体电流片的形成以及等离子体的加速过程,是决定推力器性能的关键因素.为了提高气体利用率和推力器推进性能,IPPT对脉冲阀的要求包括[3-6]:1)气体径向分布均匀;2)轴向上需压缩在解耦距离之内;3)脉冲气团后沿到达线圈表面时,不应有任何尾随气体,并且脉冲气团前沿不能溢出线圈表面的有效电离区和加速区.

为了实现上述要求,最大限度实现气体在推力器线圈表面的理想分布,脉冲阀作为推进剂喷注系统的关键组件,要有足够快的响应特性,必须能够在几百微秒的时间内完全打开,并在相同的时间内完全关闭[4].此外,脉冲阀还要能够根据任务的需求进行一定的流量调节.

快速脉冲阀的结构和设计一直在改进,早期IPPT的试验研究(20世纪60年代)主要采用电磁铁式提升阀[7-9],而后(1980~2005)主要采用电动力式阀[5-6].但是电磁铁式阀结构需设计阀芯对中机构和回复力机构,导致阀整体结构复杂.此外,电磁阀的驱动力与阀结构尺寸呈比例变化关系,为了使阀获得快速响应特性,需增大阀体积以获得较大的驱动力.而电动力式阀结构虽驱动能量低,但制作工艺十分苛刻.

本文针对国防科技大学所设计的平面型IPPT原型机,验证了一种新型高速脉冲气体阀[10].该阀基于感应涡流斥力原理,采用截锥形簧片和线圈构成驱动机构.依靠开启过程中簧片变形所储存的弹性势能提供阀闭合的回复力,无需额外的回复力机构,使阀结构得到简化.本文将对阀的设计和性能试验进行详细介绍.

1 高速脉冲气体供给阀的结构和工作原理

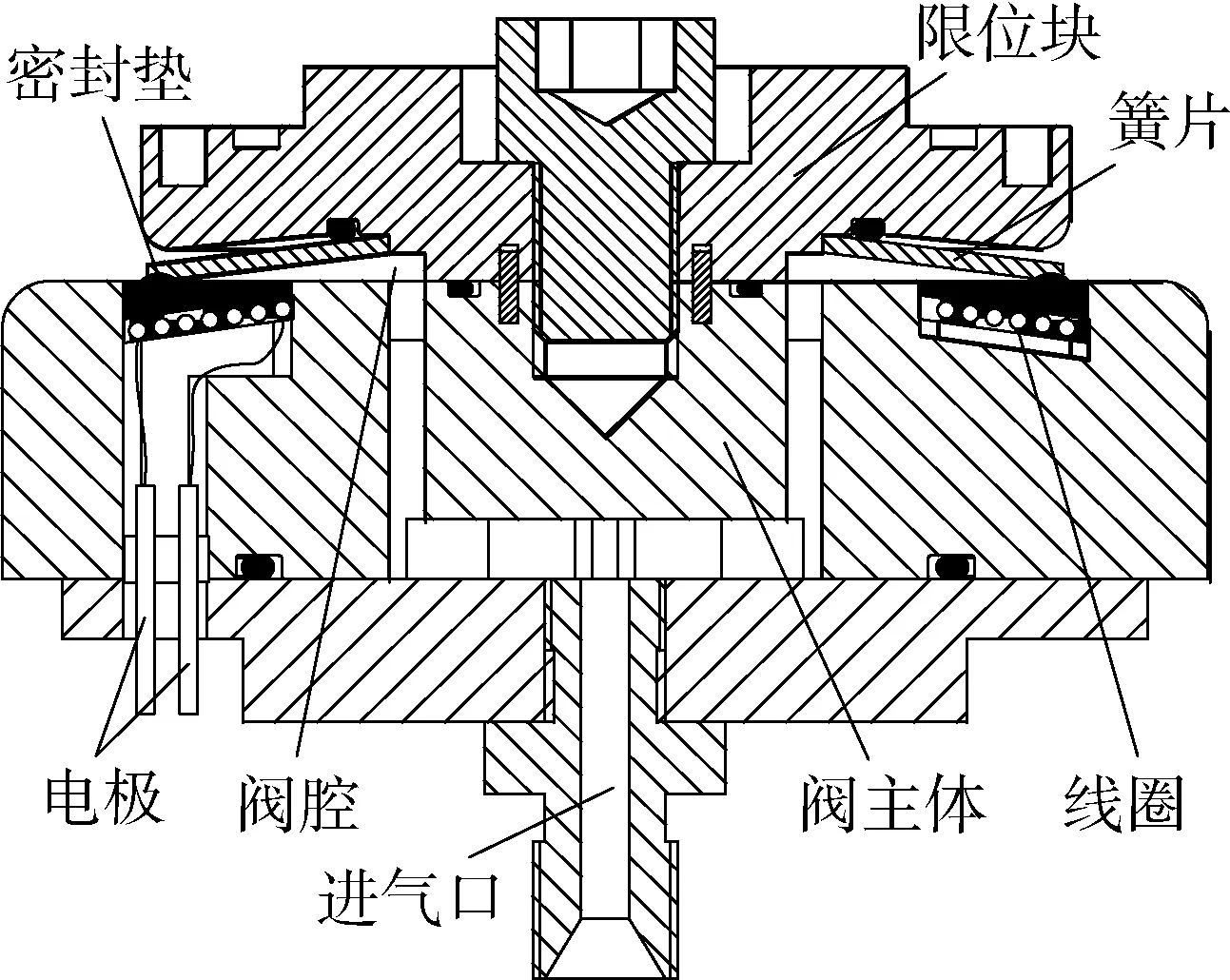

基于电磁感应原理的高速脉冲气体供给阀结构和实物分别如图3、4所示.其结构主要由螺旋型驱动线圈,簧片,密封垫,簧片限位块和主阀体构成.簧片覆盖在阀腔上,簧片与其内沿的O型圈(氟橡胶)及密封垫 (氟橡胶)形成密封副.阀装配完成后,O型圈压缩后的高度系数约为0.8,计算密封比压约为1.6 MPa[11].簧片因变形在密封副处产生的预密封压力约为700 N,阀口处的密封副变形约为0.4 mm,计算密封比压约为2.3 MPa.设计的的密封比压均大于文献[11] 建议的1.3 MPa.阀的驱动机构由簧片与线圈组成,簧片为开闭动作执行部件.阀开启驱动力由簧片与线圈之间产生的洛伦兹斥力提供,闭合回复力由阀开启时簧片变形产生的弹性力提供.为了使阀能够在极短的时间内开启并在相应的时间内关闭,需要较大的驱动力和回复力.因此簧片采用高电导率的铍铜制成,以增大感生电流,同时簧片冲压成截锥形,以便在小变形下提供较大回复力.该脉冲阀主要有以下特点:1)闭合所需的回复力由簧片变形产生的弹性力提供,避免了使用额外的回复力机构,使阀整体结构得到极大地简化;2)阀中不使用任何铁磁材料,因此该阀不会影响推进器线圈产生的磁场,可以安装在靠近推力器线圈表面附近;3)阀体采用低电导率不锈钢材料,可以减少阀工作时的涡流损耗;4)密封垫起到吸能作用,可以有效减小簧片闭合时的回弹.

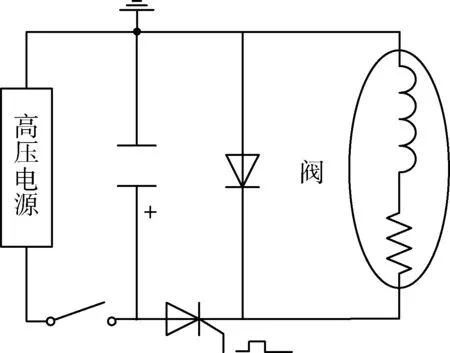

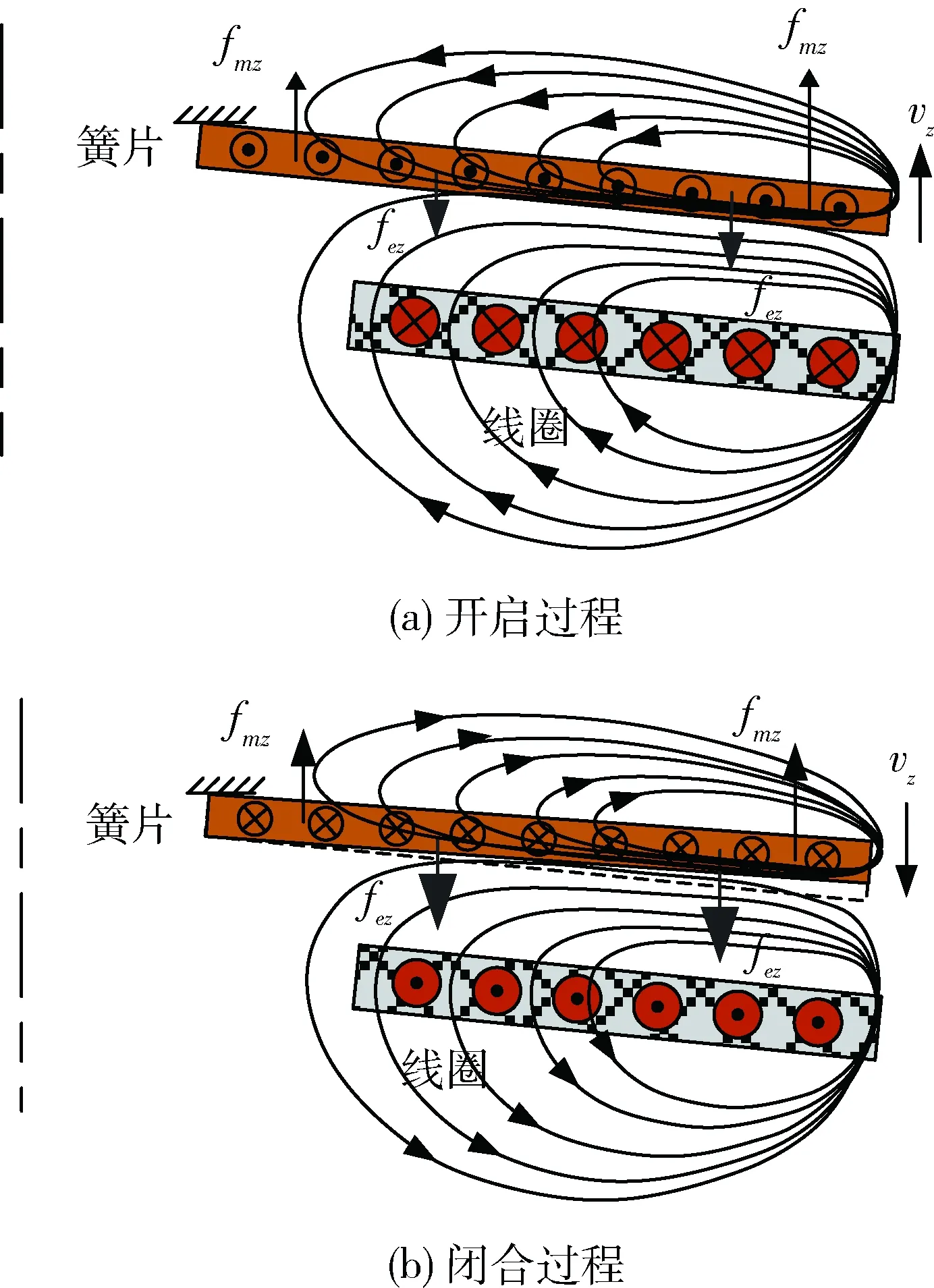

脉冲阀的驱动电路如图5所示.储能电容器通过脉冲功率晶闸管与驱动线圈相连.为了防止工作过程中电流振荡,并保护电容器免受较大的反向电压冲击,采用二极管与脉冲阀并联进行箝位.阀的工作过程可概述如下:当晶闸管触发后,储能电容器对阀的驱动线圈放电,线圈中产生的脉冲电流在簧片中感生出方向相反的电流.根据电磁场原理,簧片中将产生洛伦兹力,如图6(a)所示.簧片外沿在洛伦兹力轴向分量的作用下克服簧片的预紧力并迅速抬升形成环状阀口,阀腔中的高压气体从阀口膨胀流出.随着线圈电流的衰减和反向,当簧片与挡块碰撞或其所受的电磁力远小于簧片变形所产生的弹性力时,簧片所储存的弹性势能开始转换成簧片的动能,此时阀开始闭合,如图6 (b)所示,并且在与开启时间近似相同的时间内完成闭合.至此实现一个工作循环.

图3 高速脉冲气体供给阀结构示意图Fig.3 Schematic of the fast pulsed gas valve

图4 高速脉冲气体供给阀实物图Fig.4 Photograph of the fast pulsed gas valve

图5 驱动电路示意图Fig.5 Schematic of the discharge circuit

图6 阀工作原理Fig.6 Working principle of the valve

2 试验原理与试验系统

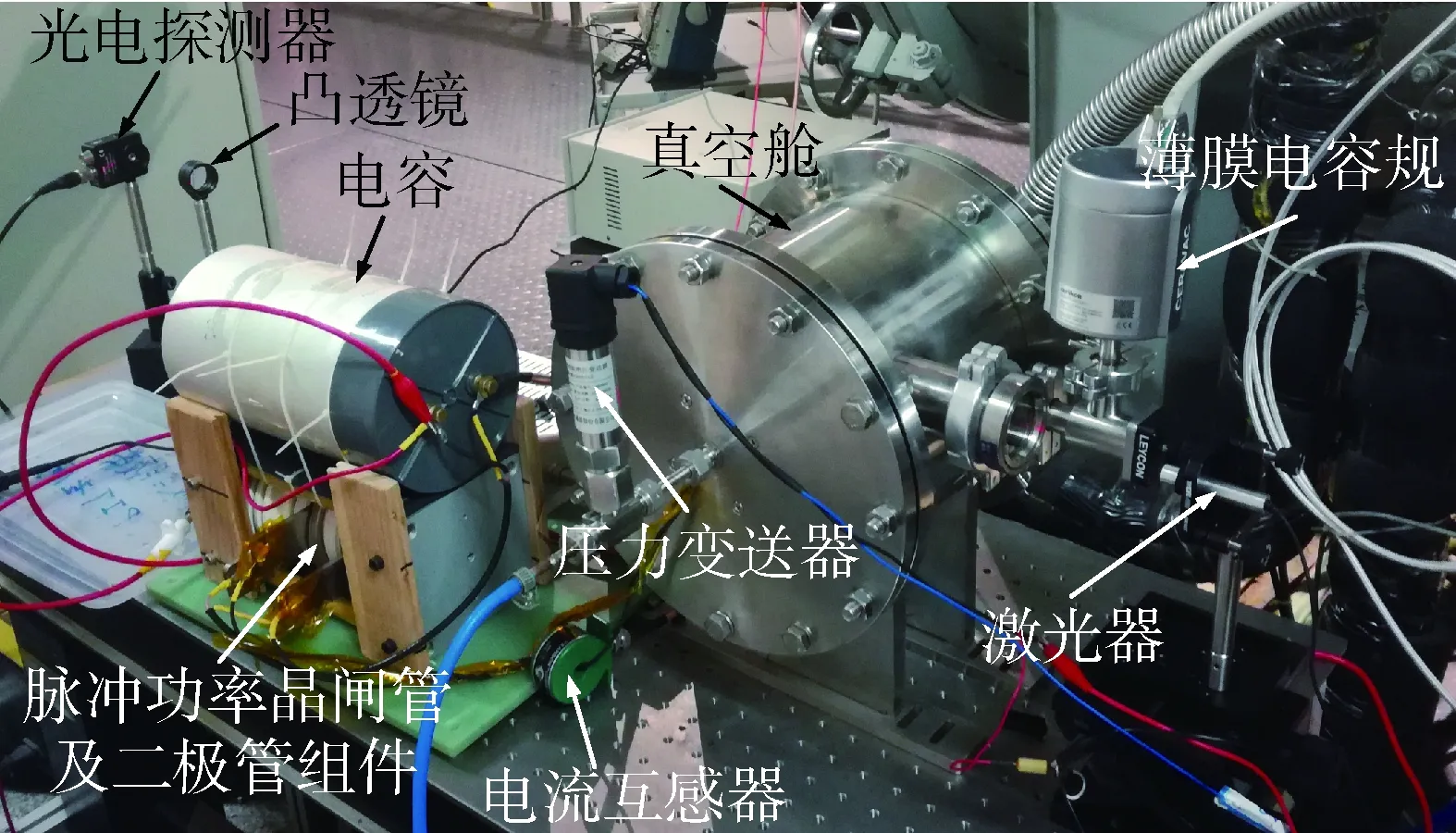

针对本文所述阀的结构特性,分别采用光透过法测量阀的响应特性,采用PVTt法测量单脉冲气体供给量.试验原理和试验装置布局如图7和8所示.阀被放置在特定的真空舱中.激光器和光电探测器在真空舱外相对布置.从激光器发出的激光穿过位于阀口上方簧片与挡块之间的缝隙并被光电探测器接收.由于透过缝隙的光强与缝隙的大小呈比例,同时光电探测器的输出信号与输入光强呈线性关系,因此可以根据光电探测器输出信号间接获得阀的响应特性.当阀完成一个工作循环后,真空舱的压力会升高.假定气体的温度保持恒定,通过测量真空舱充气前后的气体绝对压力,阀的单脉冲供气质量可表示为:

(1)

其中,R和T分别是气体常数和温度,V为真空舱有效容积(6 489 876 mm3).

试验中所采用的光电探测器(Thorlabs DET 10A)响应时间为1 ns,由于阀的响应时间为微秒级,因此光电探测器动态性能满足响应特性测试需求.选用的激光器光斑直径略大于被测位置处簧片与挡块间的缝隙尺寸,这样可以确保当阀完全打开时,光电探测器接收的光强为零,并且能够反映出簧片与密封垫碰撞时的压缩与回弹过程.在实际测试中,透过缝隙的光斑大于光电探测器的有效感光面积,为了有效收光,在光电探测器前放置一凸透镜,对透过的激光进行聚焦.触发脉冲功率晶闸管的信号为一个方波脉冲,其前沿作为示波器触发.驱动电路中的电流采用电流互感器测量,电容器(350 μF)工作过程中的电压由高压探头监测.真空舱的压力由薄膜电容规(CERAVAC CTR 101 N)进行测量.试验中使用的工质气体为氩气.参照图7,具体的试验流程为:首先,打开阀3,将真空舱压力抽至10-2Pa量级;然后,打开阀1,通过压力调节阀2,将阀腔压力调节到所需的工作压力;最后,关闭阀3并触发晶闸管.驱动电路的电流和光电探测器的输出信号由示波器记录,真空舱的压力由薄膜电容规的控制器读出.

图7 试验原理图Fig.7 Schematic of the experiment

图8 试验系统图Fig.8 Photograph of the experimental rig

3 试验结果及讨论

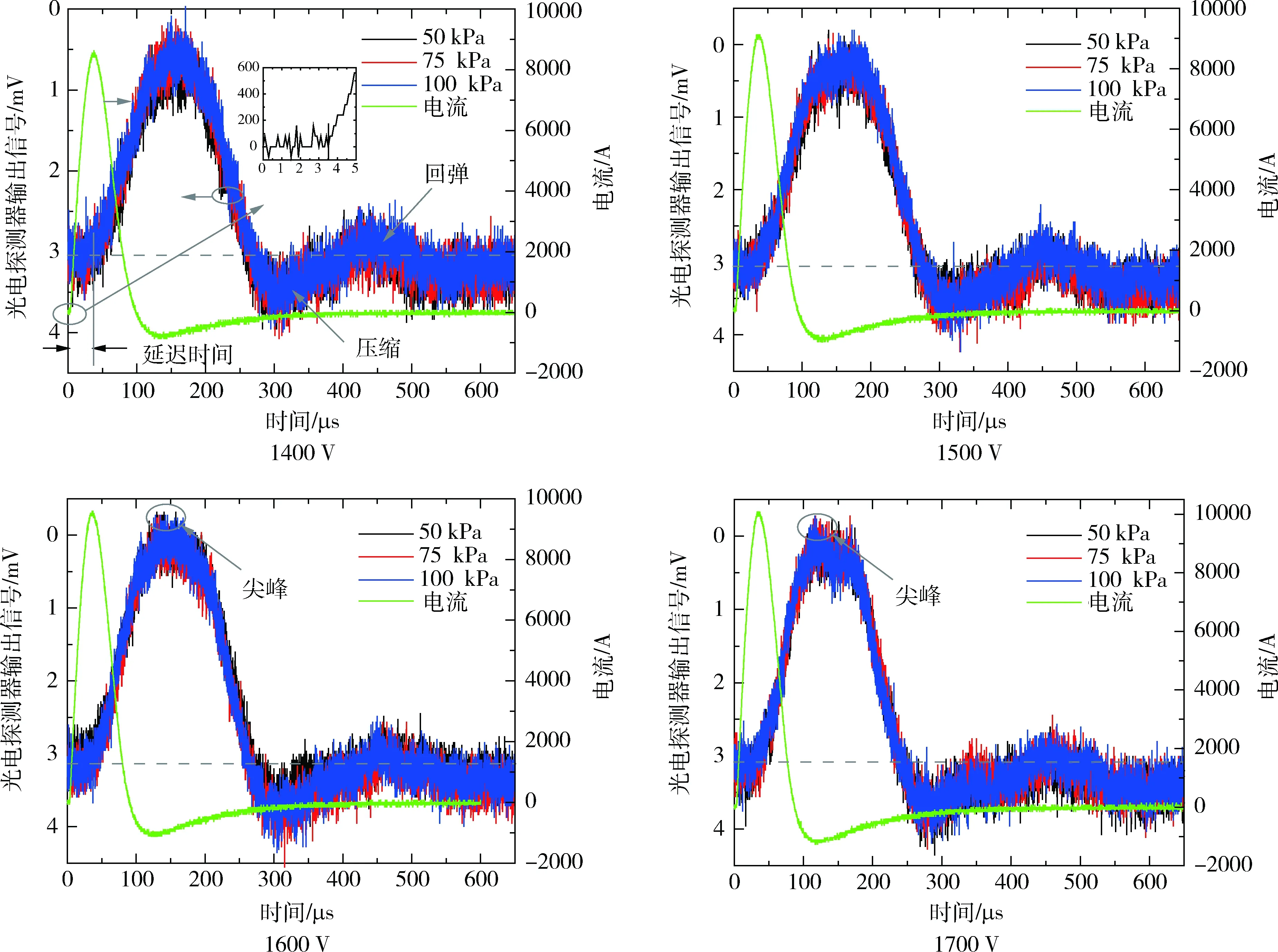

在试验中采用单因素实验法,分别研究了驱动电压(电容器的初始充电电压)和阀腔气体压力对阀响应特性的影响.不同工作条件下光电探测器输出信号和线圈电流如图9所示,图中光电探测器信号3次测量的平均值,由于试验中发现阀腔压力对于电路的放电特性几乎无影响,图中的电流曲线为阀腔压力为100 kPa时3次测量平均值.

从图9中的电流曲线可以发现,从晶闸管被触发到线圈被激励存在约3.5 μs的延迟,这主要是由于晶闸管的动态特性导致的.当第一半周期过后线圈电流有稍许反向过冲,表明箝位二极管对电流的震荡起到了抑制作用.由于光电探测器信号对缝隙-光路对准性敏感,所以只能粗略的认为光电探测器的输出信号与位移呈线性关系,即

(2)

其中:xmax为挡块限制的阀口最大位移,约为0.7 mm;S(t)为t时刻光电探测器输出信号.x(t)为正表示阀开启,若为负值则表示簧片压缩密封垫.

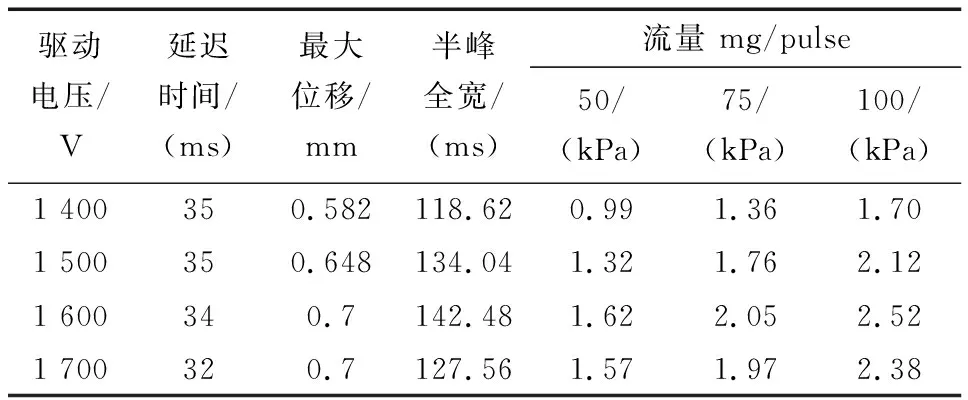

当驱动电压不变时,阀的响应特性几乎与阀腔气体压力无关.考虑到阀腔中的气体压力较低,阀腔内工作气体在簧片上产生的压力远小于簧片上的洛伦兹压力以及簧片变形的弹性力.因此,在所测试的工作压力范围内,阀腔气体压力对响应特性的影响可以忽略不计.当驱动电压为1 600 V和1 700 V时,光电探测器信号中出现尖峰,意味着簧片达到最大限定位移并与挡块发生碰撞.可以推断存在一个刚好能使阀完全开启的阈值电压(介于1 500 V与1 600 V之间).在阀闭合过程中,当光电探测器信号恢复至初始值之后开始出现振荡.这主要是由簧片与密封垫接触时具有较大动能,密封垫被压缩,随后簧片发生回弹.从光电探测器输出信号可以看出簧片回弹的位移与最大位移相比十分有限,证明密封垫起到了良好的吸能作用.

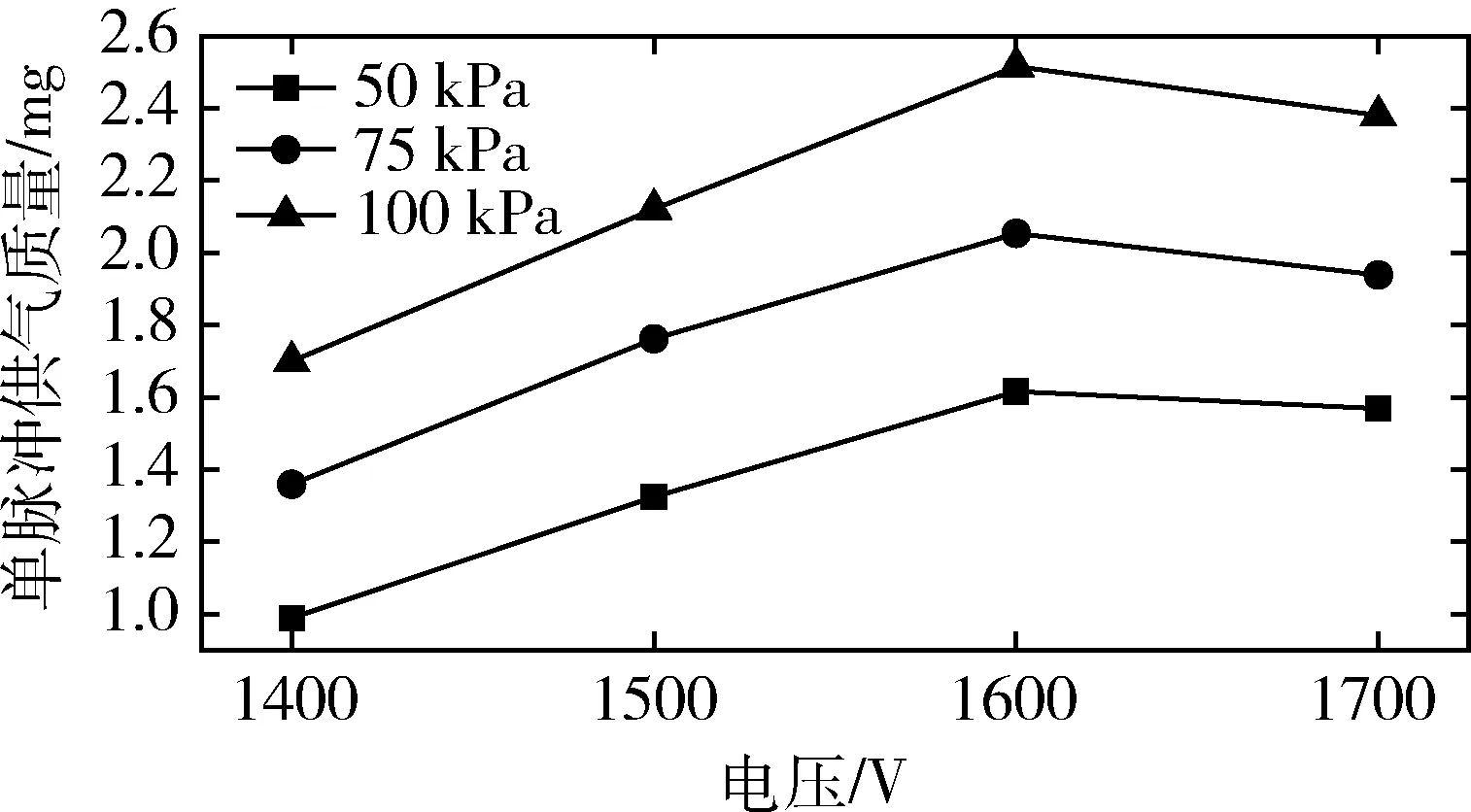

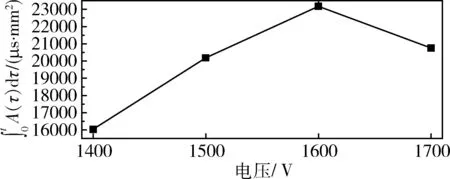

单脉冲供气质量是该阀另一个重要性能.图10显示了在不同阀腔压力下供气质量与驱动电压的关系.由图可以看出,当驱动电压不变时,供气量随阀腔气体压力增高而增加.固定阀腔气体压力,单脉冲供气质量随驱动电压的增高而增大,当驱动电压高于1 600 V时,供气量开始减少.

阀的供气量变化特性可通过阀腔工作气体注入真空过程加以解释.当阀开启后,阀腔气体经阀口流入真空,假设气体的流动过程是等熵的,由于气体由环向阀口流入真空,在阀口处将出现拥塞.由于阀的进气口相对较小,可认为阀在工作过程中没有补充气体.同时,阀开启位移较小,因簧片变形引起的阀腔容积变化可忽略.根据等熵过程中压力比与温度比的关系,以及一维流动的质量流量方程与当时阀腔气体总压和总温的关系,可推导出任意时刻t阀口质量流率与阀腔初始压力和温度(认为初始时刻的静压和静温即为当时的总压和总温)的关系[12]:

(3)

式中:R为气体常数;T0为阀腔初始总温;γ为比热容;P0、P(t)分别为阀腔气体初始时刻和t时刻的总压;A(t)为阀口面积,可表示成2πrx(t),r为环状阀口半径,约为37 mm.

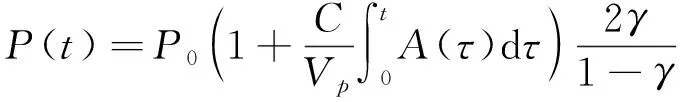

根据阀腔气体的质量减少率等于阀口的质量流率,则任意时刻t阀腔中的总压为:

(4)

图9 不同工况下的光电探测器输出信号和线圈电流Fig.9 Photodetector signals and coil currents vs. time at different operation conditions

图10 不同工况下的单脉冲供气质量Fig.10 Throughput characteristics at different operation conditions

根据阀腔初始气体质量和阀腔t时刻剩余气体质量可计算出阀单脉冲供气量:

(5)

图11 不同驱动电压下的A(τ)dτFig.11 A(τ)dτ at different driving voltages

结合阀响应特性和流量特性试验结果,不同工况下阀的阀开启动作延迟时间、阀口最大位移、阀口半峰全宽和流量特性如表1所示.阀动作延迟时间约为35 μs,并且基本不受驱动电压影响.在本文所述的测试条件下,最大单脉冲供气质量约为2.5 mg,满足目前IPPT原型机 2 mg的需求.

表1 阀原理样机性能指标Tab. 1 Performances of the prototype valve

4 结 论

为了支持IPPT的相关技术探索,本文验证了一种基于电磁感应原理的快速脉冲阀.测试结果表明,该阀的动作延迟不大于35 μs,在阀腔压力为100 kPa时,最大单脉冲供气量为2.5 mg.其响应特性和流量特性均满足IPPT原理样机的需求.此外,该阀具备通过调节初始驱动电压和阀腔工作气体压力来调节供气量的能力,可以后续IPPT多工况性能试验提供支持.