煤化工高浓盐水资源化利用新工艺研究*

2018-07-11王江波时历杰汪根存曹大岭

王江波,时历杰,汪根存,曹大岭,王 敏

(1.青海省矿业集团股份有限公司,青海西宁810000;2.中国科学院青海盐湖研究所,中国科学院盐湖资源综合高效利用重点实验室;3.青海省盐湖资源化学重点实验室)

中国化石能源具有“富煤、少油、缺气”的显著特点,在石化产品的强劲需求下,催生以煤为原料进行煤制油、烯烃、天然气及乙二醇等现代煤化工的快速发展[1],这是发挥中国煤炭优势、降低石油对外依存度、提升煤资源利用方式、保障能源安全的重要途径,其意义重大、需求紧迫。

煤化工作为高耗水行业,生产废水经生化处理并通过反渗透等进行水资源回收后,排出的高浓盐水中主要包含氯化钠、硫酸钠等盐类,同时含有有机物、重金属等污染物,不能直接排放。目前,高浓盐水的处理方式主要是采用强制蒸发脱盐“零排放”技术[2-3],普遍存在投资成本高、能耗大等问题,得到的结晶工业盐仍以危废处理为主,在增加成本的同时还提高了环保压力。为此,笔者结合煤化工高浓盐水的性质,对其进行资源化利用新工艺实验研究,实现高浓盐水的综合开发。

1 高浓盐水资源化利用新工艺路线

依据现阶段煤化工行业的相关报道,高浓盐水可认为是NaCl的半咸水或咸水,其中NaCl含量达到盐分总量的95%(质量分数);其他离子浓度极低,近似忽略不计。高浓盐水的整体性质及组分与盐湖固体钾资源开发中使用的半咸水相似。

结合煤化工高浓盐水性质,将高浓盐水用于制备盐湖固体钾资源开发的溶浸剂,制备的溶浸剂用于察尔汗盐湖固体钾资源的开发。新工艺路线见图1。具体工艺过程:高浓盐水作为溶浸剂的补充水置换部分淡水或半咸水;制备的溶浸剂用于察尔汗盐湖固体钾矿的溶浸开采,得到钾溶出卤水;钾溶出卤水进行盐田滩晒,得到低钠光卤石矿和老卤;光卤石矿经冷分解—浮选制取氯化钾产品,老卤返回用于溶浸剂的制备。

图1 煤化工高浓盐水资源化利用新工艺示意图

1)溶浸剂制备。常用溶浸剂有淡水、NaCl型、MgCl2型3种。由于察尔汗盐湖固体钾矿多以光卤石形式存在,最合适的溶浸剂类型为MgCl2型,由盐湖老卤(近似为MgCl2饱和溶液)、淡水或周边半咸水混匀得到。

2)固体钾矿溶浸开采。溶浸开采法[4]是融地质(包括水文地质)、采矿、选矿、冶金等于一体的新的开采矿床资源的方法。固体钾矿溶浸开采是在盐湖固体资源[5]开发中,根据盐类不同的溶解度制备相应的选择性溶剂,并利用不同温度、压力等因素对溶解度的影响使要开采的组分优先溶解转化为液相采出,而不需要的组分则保留在矿床中[6-7]。

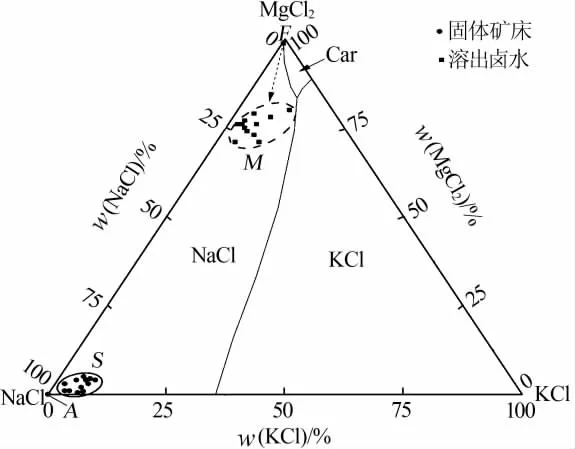

察尔汗盐湖[8]液固相组分近似用 Na,K,Mg/Cl-H2O四元体系相图[9]表示,见图2。S为固体矿床组成点,NaCl占绝对含量;F为溶浸剂组成点。溶浸剂与固体矿床进行固液溶浸交换过程中,固体矿床中的钾盐被选择性溶出进入液相(液相点由F向M区域方向移动),而NaCl仍保留在矿床中(固相点由S向纯NaCl组成点A方向移动);相比于溶浸剂,溶出卤水中钾离子浓度大幅度提高,从而实现了固体钾资源的开发利用。

图2 溶浸工艺相图分析(25 ℃ Na,K,Mg/Cl-H2O 四元体系)

3)溶出卤水盐田滩晒。现阶段盐湖卤水大规模蒸发均采用盐田滩晒方式。溶出卤水通过盐田滩晒得到低钠光卤石矿和老卤,低钠光卤石矿用于制备氯化钾,老卤返回至溶浸剂制备阶段循环利用。

4)氯化钾制备。利用光卤石制备氯化钾的工艺[10]主要有:冷分解—浮选法、反浮选—冷结晶法、兑卤—控速结晶法、热溶结晶法等。依据低钠光卤石性质,实验采用冷分解—浮选法。

2 实验部分

2.1 实验原料

高浓盐水,生化出水浓缩工艺不同阶段的浓水;淡水,格尔木河河水;老卤,察尔汗盐湖别勒滩区老卤;固体矿床,察尔汗盐湖别勒滩矿区固体钾盐矿床。实验原料常量组分检测结果见表1。

表1 实验原料常量组分检测数据

分析结果表明,作为盐湖生产的淡水来源,格尔木河河水TDS(总溶解固体)含量非常低,为0.5 g/L;硬度(CaCO3)为 150~200 mg/L,属于中硬水,与格尔木河周边高山融化雪水中所含的矿物质密切相关。别勒滩老卤为光卤石盐田析出后的卤水,近似呈MgCl2饱和状态,MgCl2质量分数为23.82%,卤水中仍含有少量KCl。固体矿床中NaCl为主要组分,形成矿床的支撑骨架;钾以光卤石形式存在,KCl品位达到1.4%~3.4%;同时夹杂少量石膏矿物。随着不断浓缩,高浓盐水TDS含量逐渐升高,盐分以NaCl、Na2SO4、CaSO4为主。其中高浓盐水A0中NaCl占总盐质量的25%,CaSO4占总盐质量的58%;高浓盐水B0中NaCl占总盐质量的26%,Na2SO4占总盐质量的46%;高浓盐水C0中NaCl占总盐质量的46%,Na2SO4占总盐质量的43%。

2.2 实验方法

将老卤、淡水和高浓盐水按一定比例制备溶浸剂,保证溶浸剂中MgCl2质量分数维持在16%~22%[11],实验中溶浸剂中的MgCl2质量分数控制在20%。其中高浓盐水部分置换淡水作为稀释用水,置换比例与高浓盐水出水量和溶浸剂淡水年消耗量紧密相关。经计算确定,高浓盐水在整个溶浸剂中所占质量分数最高为0.8%,因此实验中高浓盐水在溶浸剂中所占比例均以最高质量分数0.8%为准。

采用静态溶浸法进行固体矿床溶浸实验研究[11]。溶浸剂加入量以整体覆盖固体矿床为准,溶浸时间为72 h。一次溶浸完成后,将溶出液与固体矿床空置分离,空置时间为24 h。空置后的矿床继续用新的溶浸剂再次溶采,累计进行4次溶浸。

盐田滩晒充分利用太阳能和风能等自然能源,实现溶出卤水的蒸发和钾盐矿结晶。针对溶出卤水的组分性质,利用Na,K,Mg/Cl-H2O四元体系相图数据[9],对溶出卤水蒸发进行理论计算[12],确定蒸发路线和盐矿析出节点,提高盐田滩晒效率,保证低钠光卤石品位。

2.3 分析方法

常量组分分析方法[13]:Cl采用硝酸汞容量法测定;SO4采用硫酸钡重量法测定;K采用四苯硼化钠重量法测定;Ca、Mg采用EDTA容量法连续测定;Na采用差减法计算。

3 结果与讨论

3.1 高浓盐水组分对溶浸剂的影响

表2为不同高浓盐水制备一次溶浸剂组分检测结果。3种溶浸剂组成近似,MgCl2质量分数均为19.50%左右,与溶浸剂MgCl2质量分数设定值相对偏差控制在4%以内;Na、SO4质量分数随着高浓盐水TDS含量增大而逐渐升高,但对溶浸剂主成分无本质影响。实验结果表明,在控制高浓盐水在溶浸剂中所占比例低于0.8%前提下,高浓盐水组分对溶浸剂的影响轻微,溶浸剂性质无本质变化。

表2 一次溶浸剂常量组分检测数据

3.2 溶浸实验结果

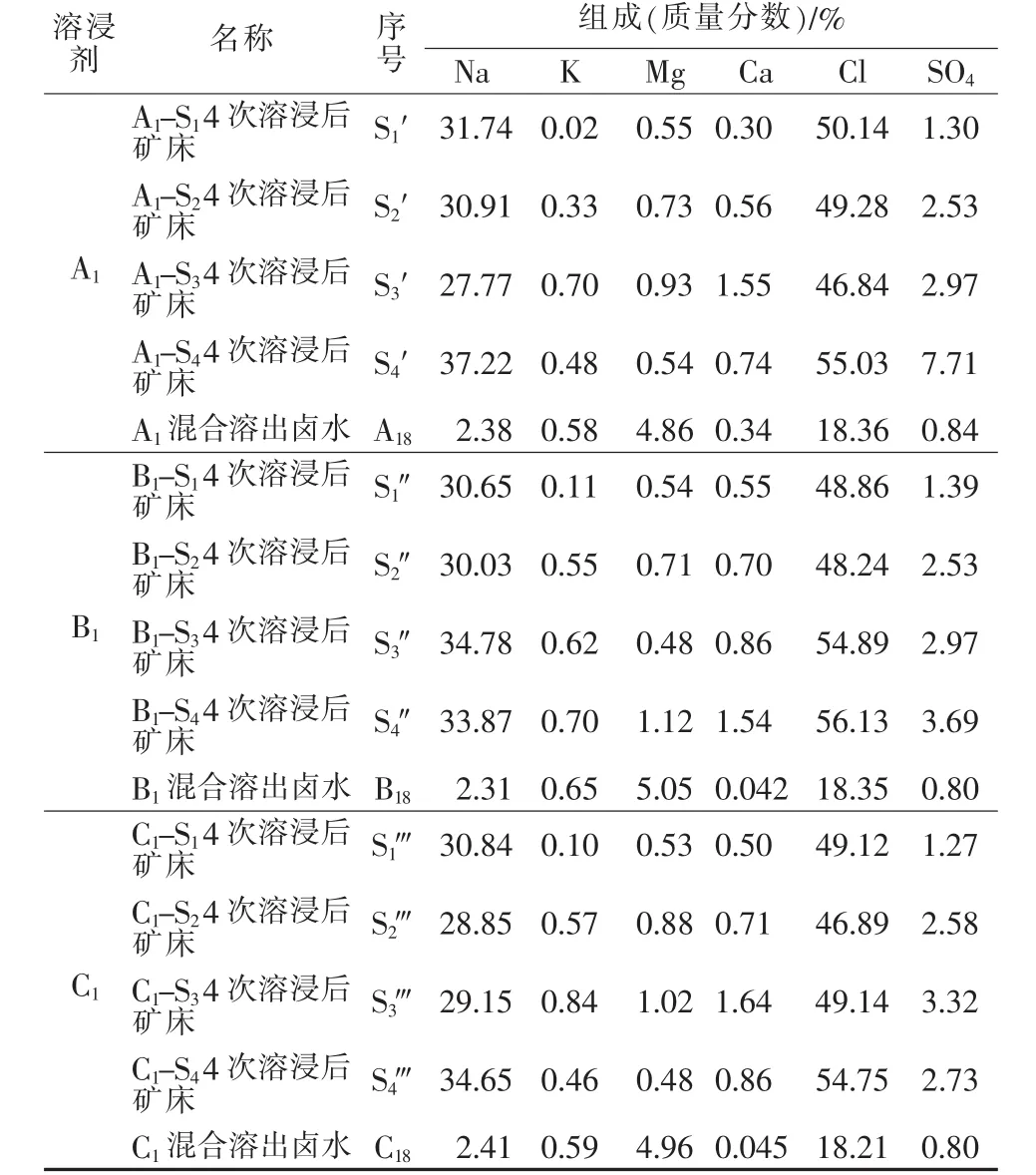

采用3种溶浸剂分别对察尔汗盐湖固体钾资源矿床进行溶浸实验,结果见表3。实验结果表明,经过溶浸,每次溶出卤水中钾离子浓度较初始溶浸剂中钾离子浓度均有不同程度的提高,混合溶出卤水中钾离子浓度升高至初始溶浸剂中钾离子浓度的2倍;溶浸后固体矿床钾含量较初始矿床钾含量大幅度降低,4次溶浸后固体矿床中钾资源的溶出率达到90%~95%,说明固相中的钾资源存在向溶出卤水中单向迁移的趋势。实验表明,利用煤化工高浓盐水制备的溶浸剂能够用于溶浸开采盐湖固体钾资源。

表3 3种溶浸剂溶浸固体钾盐矿床实验常量组分检测数据

图3为溶浸实验中溶出卤水钾离子质量分数变化对比。每次溶浸过程,固体矿床中钾资源的溶出率和溶出速率与钾资源的品位密切相关。固、液相钾含量差距越大,溶出率和溶出速率越高。如S1矿床较其他矿床K含量高,相同条件下K溶出率远高于其他矿床,一次溶浸溶出液中K质量分数高达1.6%~2.0%,达到饱和状态。

将3种混合溶出卤水组成对比发现,SO4浓度相近,而A18卤水Ca浓度远高于B18、C18卤水,表明溶浸过程中矿床中的石膏同样存在固液交换行为。由于A1溶浸剂没有SO4,易于溶解矿床中的石膏,提高了溶出卤水中 Ca、SO4浓度;而 B1、C1溶浸剂初始含有一定量SO4,易与矿床中的Ca形成石膏沉积物,使得溶出卤水中的Ca始终保持在极低浓度水平。

同时,由于B1、C1溶浸剂中Na浓度高于A1溶浸剂中Na浓度,Na较易达到饱和状态,从而在Na、K竞争溶出过程中,B1、C1溶浸剂对K的溶出效果略优于A1溶浸剂,见图3。

图3 3种溶浸剂溶浸实验溶出卤水钾离子质量分数变化

总的来说,3种混合溶出卤水组成接近,钾均以光卤石形式析出,与理论预期结果相一致。这表明,在控制高浓盐水在溶浸剂中所占比例低于0.8%前提下,不同阶段的高浓盐水制备的溶浸剂对固体矿床的溶浸效果相同。

3.3 溶出卤水滩晒实验结果

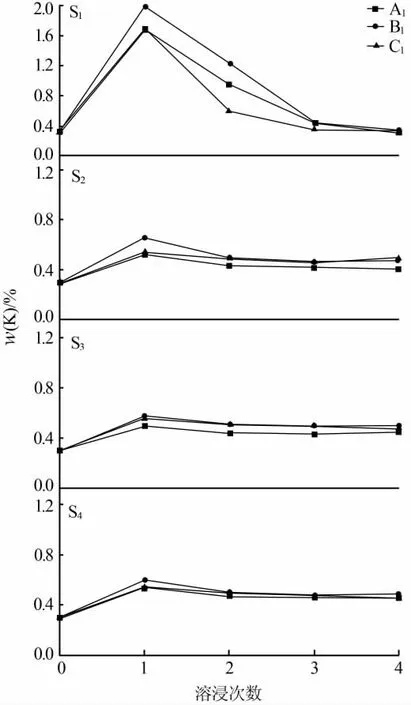

溶浸实验结果表明,溶出卤水近似用Na,K,Mg/Cl-H2O四元体系相图表示(Ca、SO4以石膏形式结晶析出)。经过理论相图预测,溶出卤水滩晒经由2个阶段:1)石盐阶段,仅有NaCl析出,间或有少量石膏;2)光卤石阶段,NaCl和光卤石同时析出。由于石盐阶段中NaCl大量结晶,得到的光卤石矿为低钠光卤石,光卤石中钠钾质量比[m(NaCl)∶m(KCl)]为0.6∶1。SO4在滩晒过程中并未以任何形式析出(除不溶物石膏外)。滩晒结晶路线见图4。

3种溶出卤水滩晒实验结果见表4。结果表明,滩晒过程中钾均以光卤石形式析出,收率高达92%~95%;光卤石矿中钠钾质量比控制在(0.55~0.66)∶1,为低钠光卤石;滩晒实验结果与理论计算相一致,利用理论相图进行蒸发计算,对实际卤水蒸发阶段节点控制有很强的指导作用。

图4 溶出卤水理论蒸发路线

表4 溶出卤水滩晒实验常量组分检测数据

3.4 氯化钾制备实验结果

以低钠光卤石为原料,利用冷分解—浮选法工艺制备氯化钾。依据低钠光卤石矿组成,冷分解过程KCl理论收率为84.20%,冷分解得到的湿固相中KCl理论质量分数为59.29%。实验结果见表5。实际冷分解过程中KCl收率达到81.17%,冷分解固相中KCl质量分数为51.81%,略低于理论计算结果,效果优异。经过浮选,氯化钾湿固相品位(以K2O计)已超过55%,最终氯化钾产品达到工农业氯化钾国家标准(GB 6549—2011《氯化钾》)合格品要求。

表5 低钠光卤石制备氯化钾实验常量组分检测数据

3.5 滩晒老卤循环利用制备溶浸剂

与初始别勒滩老卤相比,溶出卤水滩晒实验得到的老卤中MgCl2浓度大幅度提高。为保证溶浸剂中MgCl2质量分数始终控制在20%,二次溶浸剂在制备过程中须提高淡水比例。经过计算,二次溶浸剂配比为 m(老卤水)∶m(淡水)∶m(高浓盐水)=100∶66∶1。表6为滩晒得到的老卤循环利用制备二次溶浸剂的实验结果。

表6 二次溶浸剂常量组分检测数据

实验结果表明,二次溶浸剂中MgCl2质量分数达到21%,与溶浸剂浓度设定值相对偏差控制在5%以内;Na、SO4浓度仍随着高浓盐水TDS含量增加而升高,但对溶浸剂主成分仍无本质影响。总的来讲,在控制高浓盐水在溶浸剂中所占比例低于0.8%前提下,二次溶浸剂仍适用于固体钾盐矿床开采,从而实现了老卤循环利用,保证了新工艺的稳定连续运行。

3.6 新工艺优势

现阶段采用的强制蒸发脱盐“零排放”技术,污水处理及回用装置需投资6亿~8亿元,蒸发产生的结晶固体需作为危险固废进行安全填埋处理,要求配套建设高投资的危险固废填埋场[14]。新工艺技术不需增加任何强制蒸发结晶设备投资;溶浸过程是利用溶矿水渠和溶矿区之间形成的一定水力坡度产生驱动力,促使溶浸剂和固体矿床进行固液交换转化,使钾资源进入液相;溶出卤水利用盐湖地区充足的太阳能资源进行盐田蒸发析盐,没有大量能量消耗,节能减排优势明显。

4 结论

实验研究表明,煤化工高浓盐水置换部分淡水,与盐湖老卤一起制备溶浸剂,利用其能成功溶浸开采察尔汗盐湖固体钾资源。新工艺控制高浓盐水在溶浸剂中所占质量分数低于0.8%、溶浸剂中MgCl2质量分数在20%条件下,高浓盐水组分对溶浸剂性质无本质影响;静态溶浸实现了固体钾资源向溶出卤水的单向迁移;利用水盐体系相图数据对溶出卤水滩晒进行理论预测指导,保证了低钠光卤石的品质,最终制备的氯化钾产品达到工农业氯化钾国家标准(GB 6549—2011《氯化钾》)合格品要求。

新工艺充分利用煤化工高浓盐水中的水资源,不增添设备,无大量能量消耗,具有节能减排、节水的双重效益;与强制蒸发脱盐“零排放”技术相比,节能减排优势明显。新工艺为煤化工高浓盐水的可靠处置提供一种新的途径,实现了煤化工与盐湖化工产业链之间的有机结合。