“反浮选—冷结晶”法氯化钾冷结晶工序加水量的控制

2024-01-09霍永星张生太李小飞于雪峰

霍永星,张生太,李小飞,于雪峰

(青海盐湖工业股份有限公司,青海 格尔木 816000)

“反浮选—冷结晶”法生产氯化钾是青海盐湖工业股份有限公司(以下简称“公司”)最主要的钾肥生产工艺,该工艺主要是以含钠光卤石为原料,首先经”反浮选”工序,加入除钠药剂后,得到低钠光卤石,而后进入”冷结晶”工序,低钠光卤石经分解去除氯化镁,进而得到较高品质氯化钾的粗钾产品,其中KCl含量≥70%,该工艺具有产品粒度好、生产工艺稳定、能耗低、回收率高等特点。“反浮选—冷结晶”法生产氯化钾工艺的收率、产品质量与产量主要取决于浮选、冷结晶、洗涤三个操作工序, 冷结晶工序是承上启下的关键工序,在实际生产中浮选工序可以通过生产控制保证较高的回收率,洗涤直接取决于冷结晶工序中分解产物的质量和产量。在冷结晶工序中如果分解加水量不足,则低钠光卤石矿分解不完全,分解产物通过振动筛筛分后排出系统,造成大量光卤石浪费,加水过多,会造成KCl结晶少,大量KCl转移至液相,排出系统,造成大量的钾损失。

1 “反浮选—冷结晶”法生产氯化钾工艺原理

1.1 工艺流程

光卤石矿浆→浓密→反浮选→浓密→脱卤→冷结晶→浓密→脱卤→洗涤→过滤→干燥(产品)。

1.2 冷结晶原理

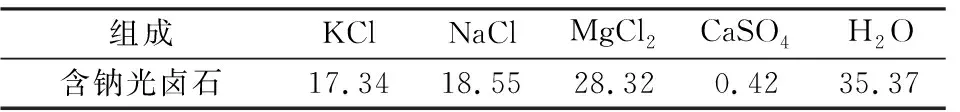

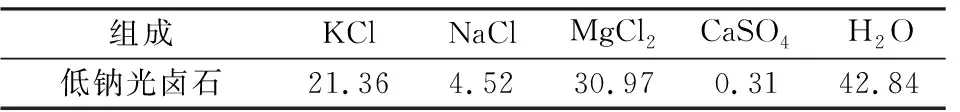

光卤石冷分解即在常温下加水分解,因温度较低故称为“冷”。纯光卤石分子式为KCl·MgCl2·6H2O,实际盐田生产用含钠光卤石是纯光卤石与氯化钠、水不溶物的混合物,组成见表1。通过“反选”工序后光卤石中的氯化钠含量很低,俗称低钠光卤石,组成见表2,分解目的主要是尽可能使MgCl2全部转入液相并使KCl溶解最少,控制指标主要为分解收率,其次是分解产物中KCl、MgCl2含量。

表1 含钠光卤石组成Tab.1 Composition of sodium containing carnallite %

表2 低钠光卤石组成Tab.2 Composition of low sodium carnallite %

1.3 工艺流程回收率的计算

S=S1·S2·S3

式中:S为工艺总回收率;S1为分解收率;S2为浮选收率;S3为洗涤收率。

生产实践表明,S主要取决于S1,S2一般在92%左右,S3一般可保持在95%以上。

2 计算

2.1 计算条件

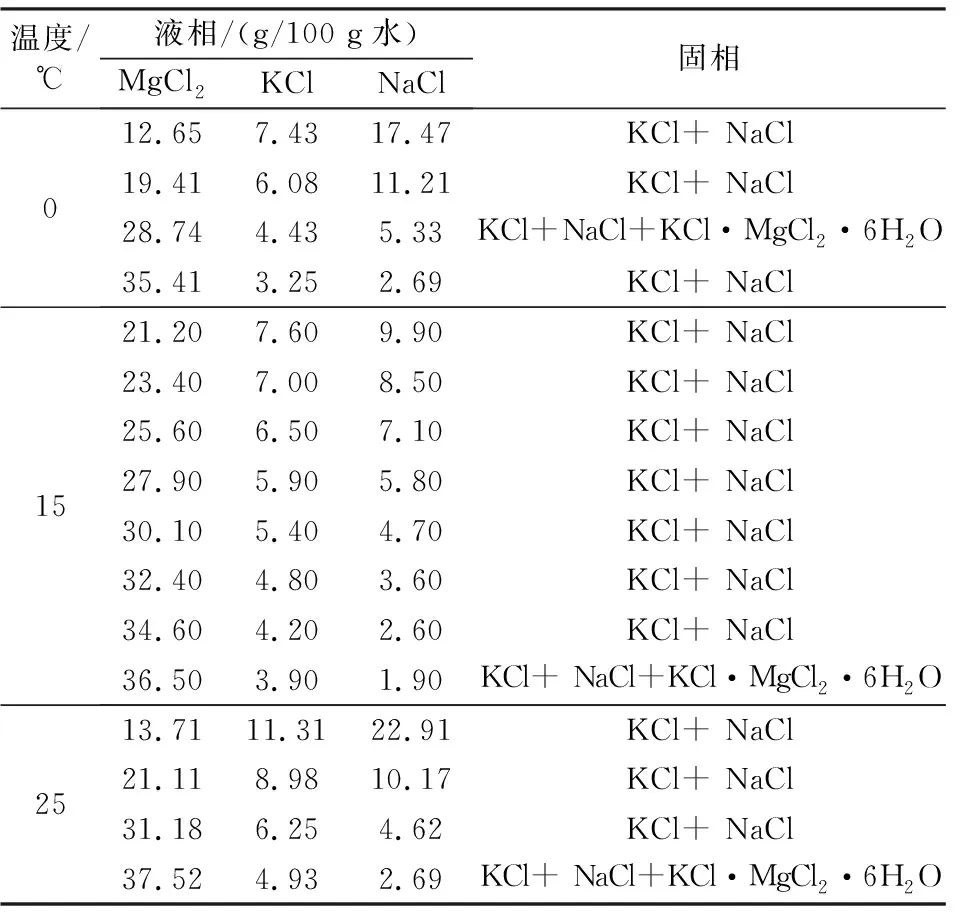

低钠光卤石矿组成见表2。设100 g上述光卤石矿分别在0、15、25 ℃下分解,分解产物含自由水16.52%,不同温度MgCl2浓度对NaCl、KCl共饱和溶解度的影响数据见表3[1]。

表3 不同温度MgCl2浓度对NaCl、KCl共饱和溶解度的影响Tab.3 The effect of MgCl2 concentration at different temperatures on the co-saturation solubility of NaCl and KCl

2.2 15 ℃下分解计算

2.2.1 低钠光卤石恰好完全分解时的计算

从表2中可知,KCl、NaCl、KCl·MgCl2·6H2O三相共饱和时,KCl、NaCl、MgCl2的溶解度分别为36.5、3.9、1.9 g/100 g水。使光卤石中的MgCl2全部溶解,其加水量为30.97÷36.5/100=84.85 g,低钠光卤石中含水42.84 g,则实际加水为84.85-42.84=42.01 g。

溶解于水的各种含盐量为:

MgCl2:84.85×36.5/100=30.97 g

KCl:84.85×3.9/100=3.31 g

NaCl:84.85×1.9/100=1.61 g

如果固液分离很彻底,则固相产物的含盐量为:

MgCl2:0 g

KCl:21.36-3.31=18.05 g

NaCl:4.52-1.61=2.91 g

粗钾中水占16.52%,设粗钾中自由水含mg,则m/(18.05+2.91+m×(30.97+3.31+1.61+84.85)÷84.85)×100%=16.52%,解得m=6.44,则粗钾中:

MgCl2:0+6.44×36.5/100=2.35 g

KCl:18.05+6.44×3.9/100=18.30 g

NaCl:2.91+6.44×1.9/100=3.03 g

KCl的百分含量=18.30/(2.35+18.30+3.03+6.44)=60.76%。

MgCl2的百分含量=2.35/(2.35+18.30+3.03+6.44)=7.80%。

KCl的分解收率=18.30/21.36×100%=85.68%。

2.2.2 低钠光卤石恰好完全分解时少加水5%的计算

低钠中的MgCl2全部溶解完少加水5%,低钠光卤石不完全分解,则先设定总加水量为完全分解时的95%,其加水量为:84.85×95%=80.61 g,低钠光卤石含水42.84 g,则实际加水为80.61-42.84=37.77 g。

溶解于水的各含盐量为:

MgCl2:80.61×36.5/100=29.42 g

KCl:80.61×3.9/100=3.14 g

NaCl:80.61×1.9/100=1.53 g

如果固液分离很彻底,则固相产物的含盐量为:

MgCl2:30.97-29.42=1.55 g

KCl:21.36-3.14=18.22 g

NaCl:4.52-1.53=2.99 g

设粗钾中自由水含mg,因纯光卤石中MgCl2·6H2O为1.137 g,故未分解的光卤石中带入的结晶水为:1.55×1.137=1.762 g。

m/(1.55+18.22+2.99+1.762+m×(29.42+3.14+1.53+80.61)÷80.61)×100%=16.52%,解得m=7.53 g,则粗钾中:

MgCl2:1.55+7.53×36.5/100=4.30 g

KCl:18.22+7.53×3.9/100=18.51 g

NaCl:2.99+7.53×1.9/100=3.13 g

KCl的百分含量=18.51/(7.53+18.51+3.13+4.30)=55.30%。

MgCl2的百分含量=4.30/(7.53+18.51+3.13+4.30)=12.85%。

KCl的分解收率=18.51/21.36×100%=86.66%。

同理可推算出15 ℃下加水量为低钠光卤石矿量的90%、85%、80%和0、25 ℃下加水量为低钠光卤石矿量的80%、90%的分解数据。

2.2.3 低钠光卤石恰好完全分解时多加水5%的计算

低钠中的MgCl2全部溶解完多加水5%,低钠光卤石完全分解,NaCl部分溶解则先设定总加水量为完全分解时的105%,其加水量为:84.85×105%=89.09 g,低钠光卤石含水42.84 g,则实际加水为46.25 g。此时MgCl2的溶解度为30.97/89.09×100=34.76 g/100 g。根据表3用内插法算出此MgCl2的浓度下的KCl、NaCl的溶解度为4.17、2.54 g/100 g。

溶解于水的各含盐量为:

MgCl2:89.09×36.5/100=32.52 g

KCl:89.09×3.9/100=3.47 g

NaCl:89.09×1.9/100=1.69 g

则固相产物的含盐量为:

MgCl2: 0 g

KCl:21.36-3.47=17.89 g

NaCl:4.52-1.69=2.83 g

设粗钾中自由水含mg,则m/(17.89+2.83+m×(32.52+3.47+1.69+89.09)÷89.09)×100%=16.52%。解得m=4.47,则粗钾中:

MgCl2:0+4.47×36.5/100=1.63 g

KCl:17.89+4.47×3.9/100=18.06 g

NaCl:2.83+4.47×1.9/100=2.91 g

KCl的百分含量=18.06/(1.63+18.06+2.91+4.47)=66.72%

MgCl2的百分含量=1.63/(1.63+18.06+2.91+4.47)=6.02%

KCl的分解收率=18.06/21.36×100%=84.55%

同理可以计算出0、15、25 ℃下加水量为低钠光卤石矿量的110%、120%和15 ℃下加水量为低钠光卤石矿量的115%的分解数据,见表4。

表4 不同条件下分解计算结果Tab.4 Decomposition calculation results under different conditions

3 分析与讨论

3.1 光卤石矿组成

其他条件相同时,低钠光卤石原矿组成不同,完全分解时加水量不同,得到的分解产物的产量和质量不同,收率也不同。

当低钠光卤石中MgCl2含量相同时,加水量相同,KCl含量高的组回收率也高,分解物产量、质量相应增高。根据低钠光卤石组成与温度的不同,实际加水量为低钠光卤石量的46%~55%时,光卤石基本完全分解。

3.2 分解温度

完全分解时,根据计算可得温度越高加水量越少,温度不宜过低或不宜过高,如25 ℃下完全分解比15 ℃下完全分解可少加相当于低钠光卤石量的3.15%水量,15 ℃比0 ℃下完全分解可少加相当于原矿量的22.07%水量。但是温度过高KCl溶解损失大,分解收率降低;温度过低,低钠卤石完全分解要加入更多的加水量,分解收率降低。根据计算表明分解温度在10~15 ℃为宜。

3.3 加水量

在其他条件相同时,加水量越多,分解越完全,分解产物中MgCl2含量越低,但分解收率降低较快,即KCl溶解损失也增多。与完全分解时加水量比较,总加水量每增加5%,实际加水量平均递增约10%,分解产物中MgCl2含量减少0.1%~0.2%,KCl含量可以保持在70%以上,但KCl收率变化高达10%;总加水量每减少5%,实际加水量均递减10%,分解产物中MgCl2含量急剧增加,随之KCl含量也急剧下降,此时结晶工序已经严重偏离正常生产。综合数据表明,冷结晶工序后分解产物的KCl含量控制在70%以上、MgCl2含量控制在5%~6%之间时,收率保持在80%左右。

3.4 生产分析

百万吨钾肥生产装置中,由于原矿中NaCl颗粒的影响,在浮选无法去除颗粒较大(d≥0.6 mm)NaCl的情况下,所有NaCl全部进入冷结晶工序,分解产物经过筛选机,筛板孔径为0.6、0.8 mm,筛选后进入洗涤工序。

通过计算表明低钠光卤石中的NaCl含量与冷结晶收率不存在关联,但是NaCl含量的高低直接影响洗涤工序,为了避免无法去除的较大颗粒NaCl因结晶工序加入分解母液后颗粒溶解变小,需要保证结晶工序较高的母液饱和度,即生产中要控制较高的溢流液比重,在此种情况下,分解产物中 MgCl2含量会升高,此时根据体系温度的变化可以控制分解产物中的MgCl2含量。体系温度较低时分解产物中KCl含量控制在75%左右,MgCl2含量控制在6%左右;体系温度较高时MgCl2含量分解产物中KCl含量控制在72%左右,MgCl2含量控制在5.2%左右。特别是在15 ℃时,在加水量控制在投入低钠光卤石量的50%~55%(完全分解时的105%~115%)时,整个冷结晶工序的各项参数比较稳定,生产实践中易于控制,在保证冷结晶工序收率的情况下进而保证整个生产系统的回收率。

4 存在的问题

由于在实际生产中,低钠光卤石在分解时受原矿粒径分布的影响,在冷结晶工序中实际无法完全溶解,分解产物中未分解的低钠光卤石平均占比为15%,故装置冷结晶工序实际回收率无法达到80%。目前百万吨装置应用于研究分解产物破碎再回收的项目,该项目实施后冷结晶工序回收率会进一步提升,进而整个装置的回收率会大幅度提升。

5 结论

目前整个生产系统中低钠光卤石矿组成中MgCl2含量基本保证稳定,察尔汗年平均气温5.1 ℃,近几年在循环利用察尔汗工业园区化工企业生产复用水(电厂、装置冷却水)后,整个百万吨钾肥生产装置的体系温度最低7 ℃,最高可以保持在22 ℃,通过调整,整个体系温度平均维持在12~15 ℃之间。实际加水量维持在投入低钠光卤石量的50%~55%(完全分解时的105%~115%)左右,可使低钠光卤石矿分解完全,并取得80%左右的分解收率和较高的产品质量。

生产实践表明,如果低钠光卤石分解完全,则后续洗涤工序加水量少,进而可使整个工艺流程总收率达到70%左右。