K型井架制造过程中的质量控制*

2018-07-11张乐

张 乐

(兰州兰石石油装备工程股份有限公司,甘肃 兰州 730314)

0 引 言

井架是钻机的重要组成部分之一。不仅要承受水平方向的风载,还要承受上百吨的大垂直载荷。作为石油钻机的主承载结构件,钻井井架必须要有足够的强度、刚度和整体的稳定性[1]。因此在制造过程中,对井架进行有效的质量控制,显得十分重要,这不仅关系到钻机的总装调试,也是钻机在油田现场顺利使用的必要前提。

以兰石石油装备公司生产的JJ450/45.5-K型井架为例,对井架制造过程中的质量控制点加以说明,并对部分关键点进行了详细论述。

井架主要结构包括井架主体,以及二层台油管台等附件,以下只讨论井架主体的制造过程中质量控制。常规的K型井架,主体部分包含左右单片,以及绞车侧的钢架拉杆总成。井架单片分为五段,其中各段主腿选型为H型钢,由于标准规格的H型钢并不能够很好的满足设计要求,因此主腿用H型钢一般为自制的焊接工字钢。

以下就井架制造过程中的关键控制点加以论述。

1 材料控制

井架的设计制造均要求满足API 4F的相关要求,因此依据API 4F中的追溯要求,对于屈服强度大于 248 MPa的板材,屈服强度大于317 MPa的管材从来料一直到交货的整个过程进行追溯,具体做法为,设定严格的产品追溯程序,确保追溯标记能一直保留在产品的显眼位置,并且能够和质量文件一一对应。关于原材料的入厂检验,一般遵循的原则为:国标为主,具体项目具体对待的原则,即当用户对于产品无特殊要求时,原材料的复验主要依据为国标;当用户有特殊要求时,则应当同时满足国家标准,行业标准以及用户要求。

2 井架外形尺寸控制

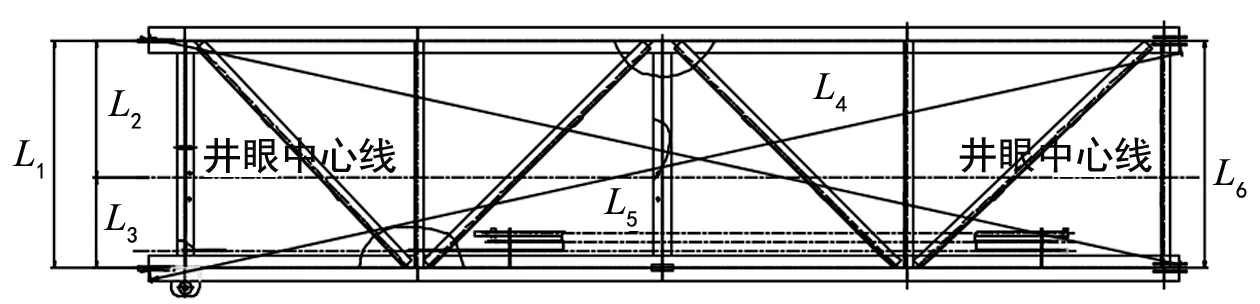

井架左右单片在金结车间单独生产时,尺寸的控制点主要体现在:①满足设计图纸以及产品工艺的要求;②确保左右单片的尺寸相应自由公差尺寸保持一致,而不是单纯的保证尺寸在自由公差范围内即可,此要求的主要目的在于确保井架左右单片连接时的一致性,中心目的为确保井架左右单片各段等高,控制相关尺寸主要是通过铆工放样后,通过同一个地样线先后进行左右单片的铆装作业。井架单片制造过程中,尺寸检验的主要依据是产品图纸以及铆装工艺,在由质量部门制作相应的尺寸检验记录,分别记录各段以及左右单片的尺寸,井架单片尺寸检验图纸如图1所示。

图1 井架三段尺寸检测图

3 焊接变形的控制

井架部分的焊缝主要集中在主腿用焊接工字钢以及段连接耳板位置,因此,焊接变形一般也会出现在上述区域。

(1) 井架主腿用焊接工字钢的焊接变形控制。对于焊接工字钢,焊接变形主要采取的措施包括:焊前严格监控预热温度,确保预热温度满足焊接工艺评定的要求;焊接过程中,通过4人协同作业,分别从焊接工字钢两端开始焊接,确保焊接工字钢受热均匀,以减小变形的产生。并且在焊接过程中对于角焊缝,用CO2气体保护焊,采用多层多道的焊接方式来控制焊脚高度,达到设计要求的焊脚大小即可;焊后对焊接工字钢通过振动时效的方式,去除残余应力,以消除焊后残余应力产生的焊接变形。对于焊接工字钢,还应当注意焊后扭曲的反变形控制,最终确保焊接工字钢焊后变形是可控的、可修复的。

(2) 段与段连接耳板位置的焊接变形控制。段连接耳板位于井架主腿焊接工字钢的翼板上,段连接耳板厚度为50 mm,开双面J型坡口,并且两个段连接耳板间距仅为60 mm,焊缝十分集中,焊接产生的热量很大,进而产生的焊接变形,将会直接影响到在配装段连接耳板前研磨的工字钢贴合面。因此,必须对焊接段连接耳板产生的变形进行控制,以减小井架工字钢端面二次研磨的工作量,提高后序的工作效率。对于段连接耳板的变形控制,主要采取的措施为焊前对母材进行充分的预热,双面坡口采取多层多道焊坡口两面对称交替焊接的方式,并控制焊接速度不宜过快,尽量保证母材受热均匀。另外在段连接耳板焊接时,还应当加上拉筋以进一步控制段连接耳板的焊接变形。

4 关键焊缝的质量控制

关键焊缝是由设计部门经过软件模拟及用户现场反馈情况在图纸上指定的。焊缝质量的判定,主要依据为AWS D1.1 规范:对于所有的焊缝,要求金结车间在焊缝完工后,首先进行自检以及清理,在自检合格后交由质量部门对所有的焊缝进行100%目检,并且不允许有肉眼可见的缺陷存在;对于关键的焊缝,则交由质量部门在目检合格后,委托专业机构进行无损检验,通常关键的焊缝的无损检验,主要以MT、UT为主。对于有缺陷的焊缝,在探伤后进行返修,返修完成后进行二次探伤,并出具探伤合格报告。

5 段连接结合面贴合度的质量控制

井架各段采用耳座与销轴连接,井架一段与井架二段H型钢端部面接触定位,外侧上下以单双段连接耳板用销子连接。[2]

井架在一般工况下,主要承受游动系统及钻杆的重力,为了确保井架井眼中心以及钻台面的垂直,井架受力能够通过井架大腿工字钢贴合面向下传导,设计部门对段与段之间工字钢端面的贴合,提出了很高的要求:要求各主腿工字钢贴合面接触面积不应小于工字钢端面的90%,不贴合位置,缝隙不能大于0.3 mm。因此在车间单片以及井架主体演装时,段与段贴合面对于质量部门来说,是必须十分关注的检验项目,我公司主要通过两序研磨来保证技术部门的贴合面要求。主要手段如下:在焊接去除应力并矫正后,加工工字钢端面,此时应该预留两序研磨所需余量,接着在金结车间单片大样组对时,进行一序研磨,确保贴合面达到85%以上,接着配焊段连接耳板,在耳板配焊结束后,井架各段单片在进行演装,此序则应进行接触面二次研磨,研磨过程主要是在端面涂红色粉末,然后两工字钢端面进行磨合,分开两单片,再观察红色高点,进行打磨,通过不断的磨合和打磨高点,最终达到技术部门要求的端面贴合量。

6 结 语

作为具有悠久历史的石油钻机生产厂家,我公司在钻机生产方面积累了丰富的经验。文中提到的质量控制点,是用户以及API审查都十分重视的,也是在井架制造过程中必须十分关键的节点。实践证明,采用上文提到的控制质量控制措施生产的井架,安全性和稳定性均能满足设计要求,令用户满意。