数控铣床铣刀磨破损监测技术研究*

2018-07-11徐晓亮汪骏飞王永泉陈花玲

徐晓亮,魏 东,汪骏飞,王永泉,陈花玲

(西安交通大学 机械工程学院,陕西 西安 710049)

0 引 言

随着制造业信息化的升级换代,过去凭经验的刀具健康状态评估已经不适合大规模大批量自动化的生产过程,必须依靠计算机技术和传感器技术的结合,开发出智能化的刀具磨破损监测系统,将刀具的磨损量实时输出到数控系统中,进行误差补偿,保证加工精度时刻在允许范围之内;通过对刀具破损进行及时警报,及时更换破损刀具,避免伤害工件表面质量[1]。显然,只有这样才能够有效满足高效率、高精度的自动化生产的需求。

通过理论与实验研究相结合的方法,研究铣刀在金属切削过程中的切削力、工件的振动与铣刀的声发射(AE)信号的信号特征,提取出信号在不同的磨损和破损状态中的特征值。通过对特征值的计算与筛选,得到最优的特征向量。通过特征向量数据对刀具磨破损状态进行建模,从而得到刀具的磨破损模型,可利用该模型为参考对刀具加工状态进行实际监测。

1 铣刀的磨破损形式

1.1 研究对象选择

采用的铣刀是三刃整体式高速钢立铣刀,它具有三个切削刃,并且三个切削刃集中在一个刀柱上,是一次性整体制造而成。该刀具外观如图1所示,其中,D1=D2=10 mm,L1=72 mm,L2=22 mm。

图1 三刃高速钢立铣刀外观图

一般的铣削刀具材料有高速钢、硬质合金和陶瓷等,其中高速钢在铣刀材料中耐磨程度最差,硬质合金次之,而陶瓷的耐磨程度最好。为了达到快速完成铣刀的全寿命监测的目的,实验研究中选用了高速钢材料刀具。由于它具有成本低廉,应用程度最广泛等特点,因此具有较好的代表性。

1.2 铣刀的磨损形式

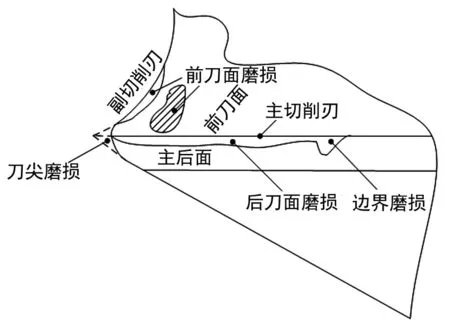

铣刀的磨损是由于刀具在切削过程中与工件的加工表面、切屑等撞击、摩擦产生。它的形式包括前刀面磨损,后刀面磨损,边界磨损、刀尖磨损等。对于实验中用的铣刀而言,典型的磨损状态如图2所示。

图2 铣刀的磨损形式示意图

实验中铣刀的磨损形式主要包括有:刀尖磨损、新刀的主切削刃磨损、后刀面磨损。

边界磨损、前刀面磨损以及副后刀面磨损均不是不是重要磨损区域。

一般来说,对于磨损量VB的测定,是以主后面磨损带长度的1/2处的宽度为作为刀具磨损量。对于文中采用的整体式三刃立铣刀,磨损量的计算按照每个刃后面的1/2宽度VB的平均值折算。

1.3 铣刀的破损形式

铣刀的破损主要是加工过程中由于切削力过大,切削过程中摩擦加剧,导致刀具温度升高,使刀刃变脆,从而使铣刀崩刃。铣刀的崩刃主要发生在刀尖处,崩刃以后铣刀切削力明显增大,如果继续加工,容易导致铣刀崩断。铣刀崩断后,加工终止,无法进行,会给生产造成很大的停滞和麻烦。因此预防铣刀的破损在加工过程中是非常重要的。铣刀的破损形态如图3所示。

图3 铣刀的破损形式示意图

刀具的破损量不折算,所有破损形式都归为刀具的破损一类。

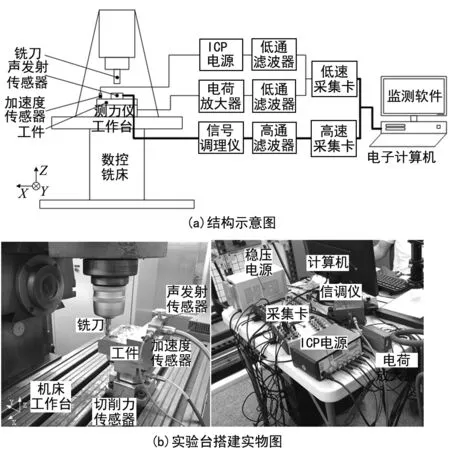

2 铣刀磨破损监测平台实验系统的构建

在刀具的磨破损状态监测中,机床在加工中的切削力信号、加速度信号、声发射信号和主轴电机电流与功率信号是最常用的监测信号[2],采用振动加速度传感器、声发射传感器以及切削力传感器三种传感器对刀具的磨破损进行研究。文中构建的铣刀磨破损监测的实验系统主要由数控铣床、传感器、传感器的调理电路、信号采集卡和计算机组成。其构成如图4所示。

图4 铣刀磨破损实验加工平台

在铣床工作台上通过螺栓固定测力仪,测力仪上固定工件。声发射传感器安放在工件中间位置,距离切削中心不远,使得加工过程中刀具产生的能量波尽可能少衰减地进入声发射传感器。加速度传感器布置在工件左侧,通过强力磁座与工件相连。刀具在加工过程中会引起工件振动,振动通过工件传递到加速度传感器上,从而被加速度传感器采集。

3 信号采集与特征提取

3.1 信号采集

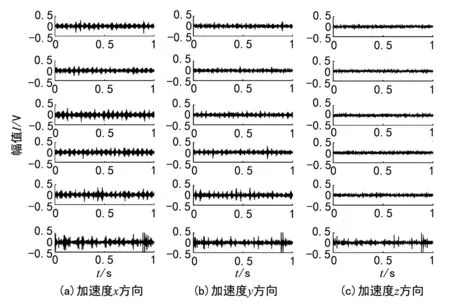

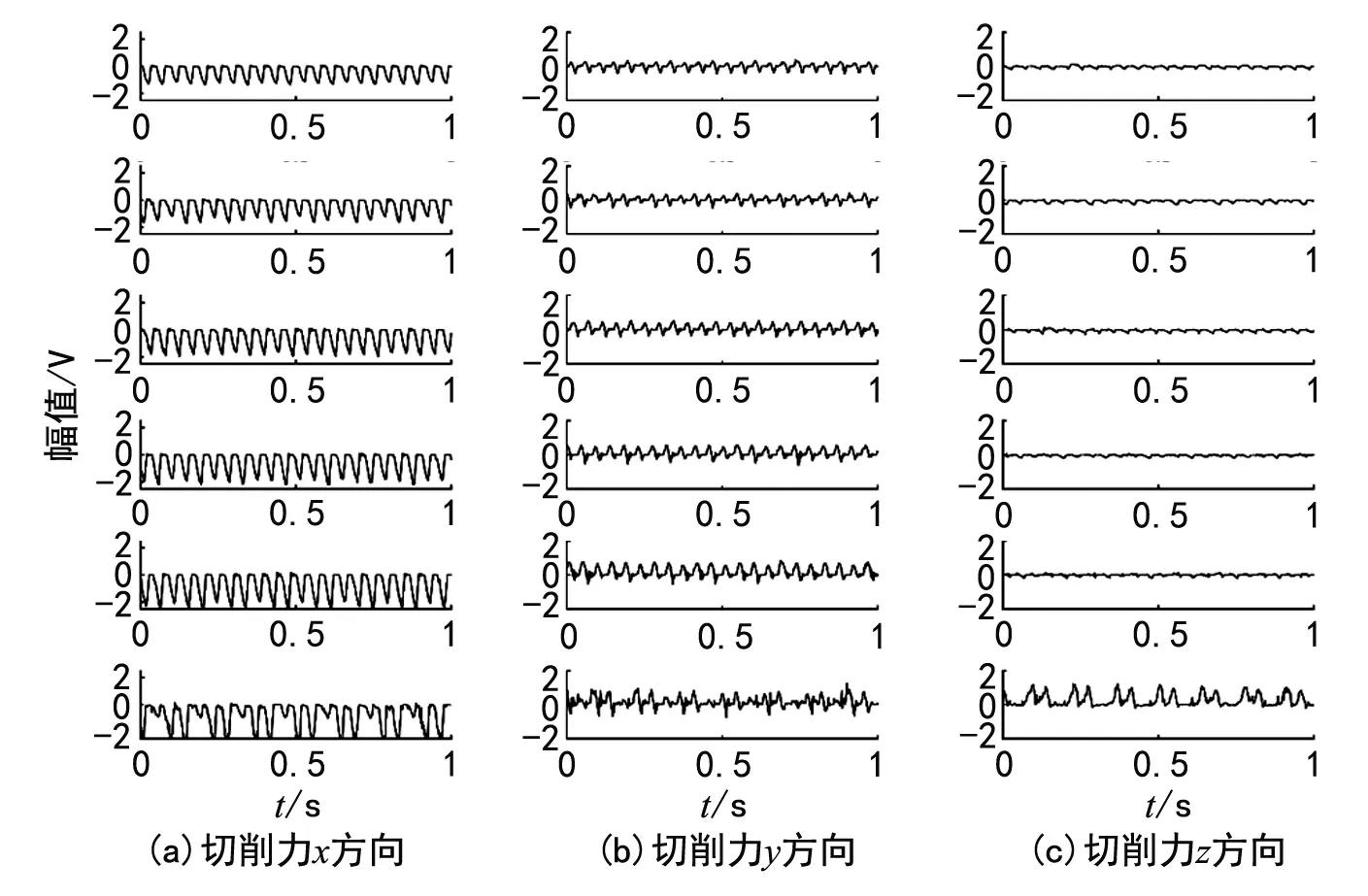

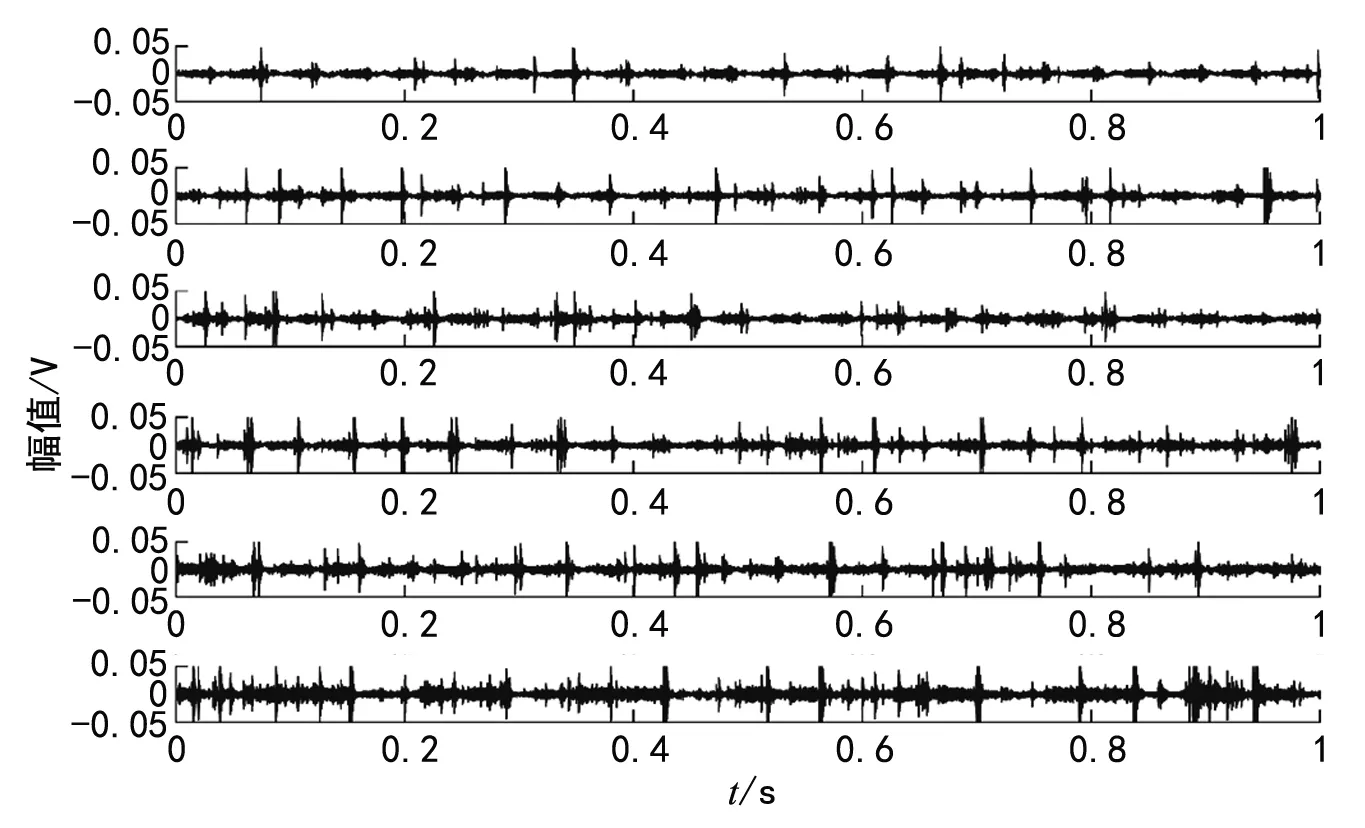

刀具在加工过程中经历了新刀、轻微磨损、中度磨损、重度磨损、磨损报废和偶有发生的破损阶段。将每个阶段的信号进行采集,分别观察每个阶段信号的特点。实验采集到了刀具从新刀到磨损报废和破损共520个样本,下面仅给出刀具每种磨破状态的1个样本信号曲线图,如图5~7所示从上到下显示的是其中一把刀具随着加工的进行,从新刀、轻微磨损、中度磨损、重度磨损到磨损报废和刀具破损时的加速度信号的变化。图5~7中从左到右依次是加速度x、y、z三个方向的信号。

图5 加速度信号随着刀具磨破损的变化

图6 切削力信号随着刀具磨破损状态的变化

图7 声发射信号随着刀具磨破损状态的变化

3.2 信号的特征提取

对信号进行采集后,并不能直接建立信号和刀具磨损量之间的关系。信号本身含有大量的信息,只有对信号中包含的信息进行提取处理,提取出和刀具磨损量有关的特征值,进行评估与筛选,才能够建立刀具磨损状态的模型。

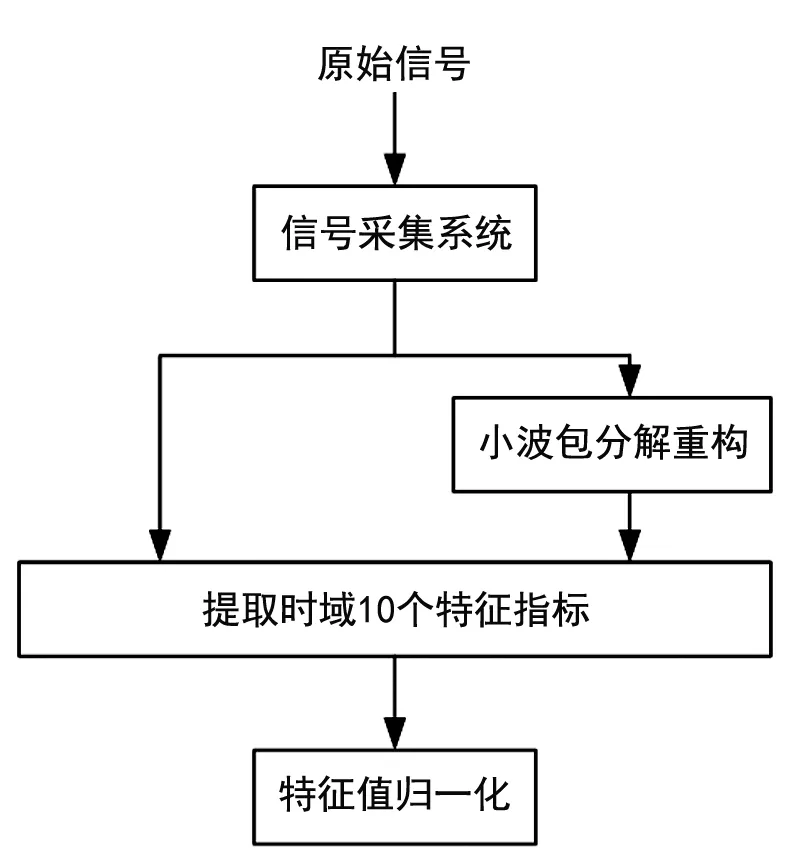

原始信号采集进计算机后,对原始信号进行3层小波包分解,得到各子频带的小波包分解系数,然后对每个子频带进行重构,生成每个子频带的重构信号,分别提取原始信号和各子频带的10个特征指标(均值、均方根值、均方差、峰值、偏斜度、峭度、裕度因子、峰值因子、整流平均值、方根幅值)。这样就得到了原始信号和经过分解后的信号的特征值。经过对特征值的归一化,将这些特征值组成一个向量,就得到了铣刀的加工信号的特征向量。信号特征提取的流程如图8所示。

图8 原始信号特征提取流程

提取出的信号各个特征值对刀具磨损程度的敏感性并不是相同的,必须对特征值对刀具磨损程度的敏感性进行评估[3]。特征分类能力评估是基于将特征值的类间距离比特征值的类内距离,比值越大越代表这种特征值的分类能力越敏感。按照该方法将信号提取出的n个特征值评估后按照评估因子α的大小依次排列,依次取前i(i=1,2,…,n)个特征,组成包含前i个特征的特征向量Ei=[e1,e2,…,ei](i=1,2,…,n),就得到了共n类特征向量[4]。分别将这n个类别的特征向量E1,E2,…,En输入支持向量机中进行训练,就得到了基于n个不同类别的特征向量所训练成的刀具磨损模型。

4 基于粒子群算法优化的支持向量回归机用于刀具磨损量建模

将在信号中提取到的所有特征指标按照评估因子的大小排列:e1,e2,…,en,组成一个n维特征向量E=[e1,e2,…,en],每次提取该特征向量的前i维特征组成新的特征向量Ei=[e1,e2,…,ei]其中i=1,2,…,n。将特征向量Ei输入到粒子群算法中进行优化,得到在该维度的特征向量下支持向量回归机中的最佳学习参数c和g,然后再利用支持向量回归机计算预测磨损量和实际磨损量之间的误差的均方根值,最后输出每个维度i对应的均方误差[5-6]。算法流程图如图9所示。

图9 基于粒子群算法优化的支持向量回归机用于刀具磨损量建模

经过上述算法的计算,就得到了刀具磨损量预测的均方误差和特征向量的维度i之间的关系。当均方误差值最小时,此时的特征向量的维度就是训练刀具磨损量模型的最佳维度ibest[7]。

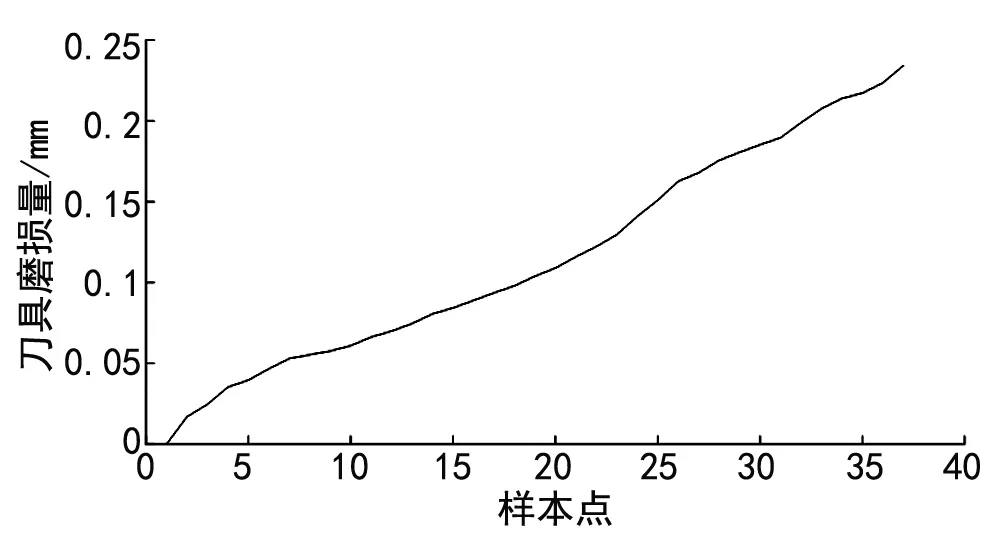

实验在加工过程中,每进行相等时间内的切削,卸刀并采集一次铣刀的磨损量。然后再重新对刀,进行下一段切削过程。铣刀在加工过程中采集到的磨损量的变化如图10所示。

图10 铣刀磨损量随加工进行的变化

将信号中提取出的特征按照前面算法进行评估,得到540个特征值,按照评估因子从小到大排列e1,e2,…,e540,分别选取i=1,2,…,540,计算支持向量回归机在训练每一个维度的特征向量时的最佳适应度值,即均方误差(Mean Square Error, MSE)的最优值,最后可以得到每个维度的特征向量对应的均方误差的最优值[8],如图11所示。

图11中均方误差最小值出现在特征向量的维度i=72时,为2.197×10-5。从图中可以看出,当特征向量的维度从1开始增加时,铣刀磨损量预测的均方误差值迅速下降,最终在72时达到最小值;而此后维度继续上升,磨损量的均方误差值逐渐增大。

图11 每个维度的特征向量的均方误差的最优值

开始时,铣刀磨损量预测值的均方误差随着特征指标的增大,有用信息的量逐渐增大,预测精度逐渐增加;但信息量增加到一定程度后,冗余信息和噪声就逐渐增加,从而干扰到铣刀磨损量的预测精度。

当特征向量的维度i=72时,粒子群算法的最佳适应度随粒子群的进化代数的变化如图12所示。

图12 粒子群的最佳适应度随进化代数的变化

可见,随着进化代数的增加,粒子群的最佳适应度逐渐下降,当迭代30代以后,粒子群的最佳适应度达到一个稳定的极小值。

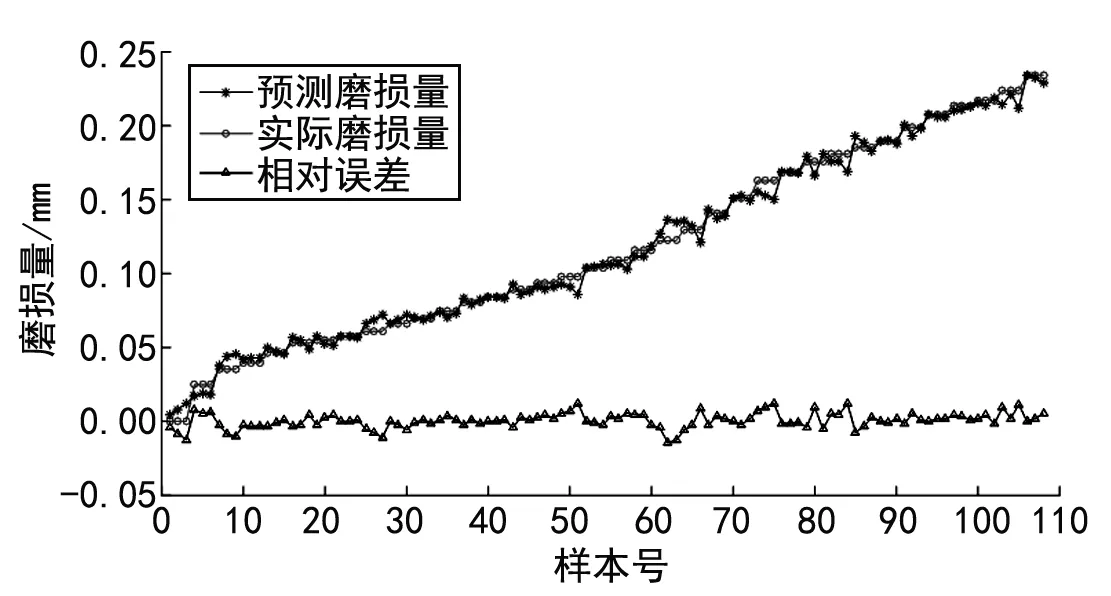

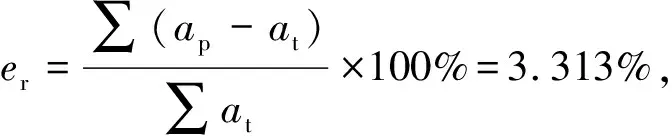

随机选取108个测试样本来测试铣刀磨损量预测模型的准确率。预测结果如图13所示。

图13 108个测试样本预测铣刀的磨损量

5 结 论

通过搭建铣刀磨破损监测信号采集实验系统,对信号特征的提取评估,把粒子群算法和支持向量回归机紧密结合在一起。利用粒子群算法的寻优能力,得到了支持向量回归机的最优学习参数,通过循环迭代,得到特征向量的最佳维度,从而建立了较精确的铣刀磨损量预测模型。利用随机选取的真实测试样本经过预测,验证了基于粒子群算法优化的支持向量回归机的可靠性,预测结果和实际值之间误差在较小的范围之内。以该预测模型为参考对刀具加工状态可以进行实际监测,为刀具磨损在线实时补偿奠定了良好的基础。