全常闭钳盘刹液压系统的设计与特性分析*

2018-07-11赵辉翔唐景文

赵辉翔, 赵 婧, 董 辉, 唐景文, 刘 辉

(1.兰州兰石集团 兰石能源装备工程研究院有限公司,甘肃 兰州 7300;2.兰州兰石石油装备工程股份有限公司,甘肃 兰州 730000)

0 引 言

随着对能源的勘探和开采需求愈来愈强烈,深井钻机的勘探和开发已成为未来发展的趋势,兰石集团也展开了12 000 m深海钻井平台的研发和制造,盘刹系统作为绞车的关键部件,其性能的好坏直接关系到人、油井和钻机的安全。液压系统是盘式刹车的关键组成部分,该系统直接影响整个提升系统的性能[1],因此,对12 000 m深海钻机绞车盘刹液压系统进行研发和设计,就显得尤为重要。

目前,常见的盘刹液压系统大多为常开式(即有压刹)和常闭式(即失压刹)制动钳的复合式制动系统,但由于其增加了一套嵌体,故其结构和液压系统较为复杂,基于12 000 m钻机绞车各项参数,我们设计了全新的全常闭钳盘刹液压系统,以更加精准、稳妥、快速的实现12 000 m钻机绞车的制动功能。

1 全常闭式盘刹液压系统的设计

1.1 总体设计思路

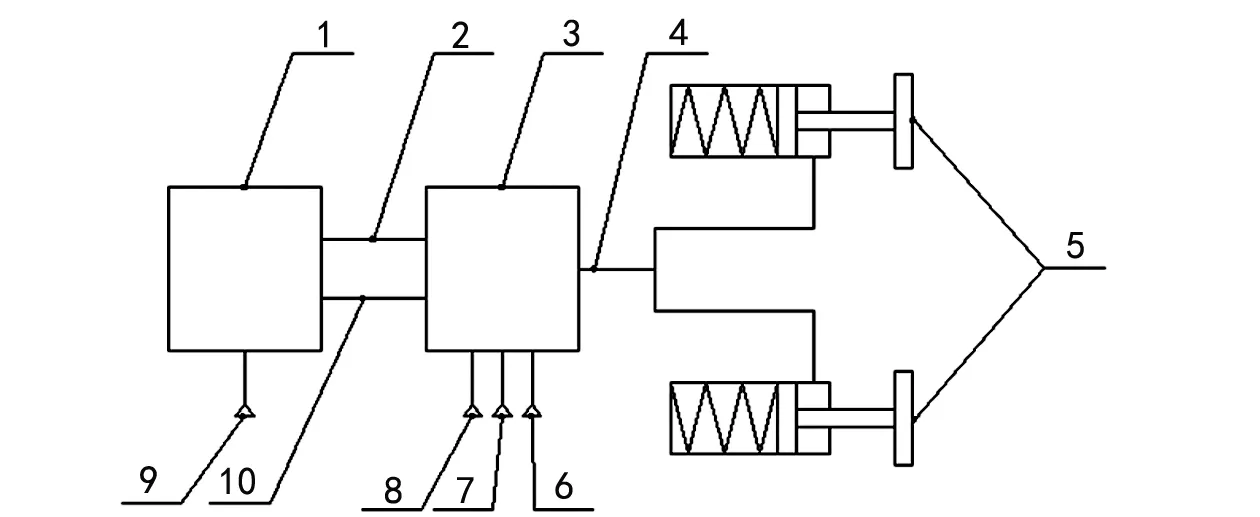

如图1为全常闭钳盘式刹车系统示意图。

图1 全常闭钳盘式刹车系统示意图 1.盘刹电控操作台 2.控制阀箱信号 3.电液控制阀箱 4.常闭缸油路 5.闭式钳示意图 6.过卷防碰信号输入 7.井架防碰信号输入 8.液压动力源 9.压力反馈信号 10.数显防碰信号输入

全常闭钳绞车盘式刹车系统利用独立的液压站,采用远程电液控制模式对刹车钳进行控制,实现绞车的紧急制动、驻车制动、过卷保护制动及磨盘程序功能;采集过圈防碰信号、井架防碰信号、数显防碰信号,进行连锁安全控制,防止钻机游吊系统上碰下砸;将电液控制阀箱安装于绞车滚筒轴前端,采用电控液的模式,提高响应速度和控制精度,盘刹电控操作台安装于司钻房内,改善司钻的工作环境,减轻司钻劳动强度。

1.2 全常闭盘刹液压系统设计参数

12 000 m钻机最大钩载:9 660 kN;滚筒底径:1 320 mm;提升系统绳系:14绳/16绳;钳子单边最大正压力:90 kN;液压系统工作压力:10 MPa;液压系统额定流量:13.5 L/min。

1.3 全常闭钳盘刹液压系统设计

基于12 000 m深海钻机各项相关参数,设计了全常闭钳盘刹液压系统,液压原理图如图2所示。

图2 全常闭钳盘刹液压系统原理简图1.液压泵 2.单向阀 3.过滤器 4.压力表 5.溢流阀 6.冷却器 7.过滤器 8.加油手摇泵 9.手摇泵 10.蓄能器 11.压力传感器 12.减压阀 13.电磁阀 14.电磁阀 15.单向节流阀 16.常闭制动缸 17.三通球阀 18.手动比例换向阀 19.球阀

该全常闭盘刹液压系统的组成与常规液压系统类似,包括油箱辅件单元、主动力单元、辅助动力单元、控制单元、加油单元;采用了10组常闭钳,每组电磁换向阀控制两组常闭钳的动作,当电磁换向阀失电时,常闭钳进行制动。

1.4 全常闭钳盘刹液压系统功能介绍

全常闭盘刹液压系统可实现的功能具体如下:

(1) 驻车制动:驻车制动过程中2个电磁阀断电立即刹车,其他3个电磁阀通电,刹车钳打开;

(2) 紧急制动:当遇到紧急情况时,按下紧急刹车按钮,两位四通电磁阀断电复位,实现刹车,所有常闭钳全部参与制动;

(3) 过卷保护制动:在该过程中,防碰系统会使5个两位四通阀断电复位,2个电磁铁失电立即刹车,另外3个电磁铁通过电信号控制延迟刹车;

(4) 磨盘过程:1个常闭钳控制电磁换向阀断电,其余4个电磁阀带电,三通球阀16换向,通过手动比例换向阀15调节磨盘力,即每次只允许1组常闭钳磨盘。

1.5 全常闭钳盘刹液压系统创新点

相比于传统双制动盘刹液压系统,全常闭钳盘刹液压系统有以下创新点:

(1) 制动钳方面的创新:与传统双制动盘刹系统相比,全常闭钳盘刹液压系统中,无论工作制动还是安全制动,都采用一种钳体结构,即常闭钳,以“失电失压”实现刹车功能,使得整个制动过程具有反应迅速,且结构简单的优点。

(2) 制动控制方式的创新:由于12 000 m钻机中电机采用了变频制动和能耗制动技术,故可通过电磁换向阀来控制常闭钳油缸的制动,以实现制动力的线性调节,具有控制方式简单,控制精度高的优点。

(3) 制动系统的应急保险功能方面的创新:在5组电磁阀14的高压进油管路上设置电磁阀13,可防止因部分电磁阀卡滞导致安全钳无法制动时,仍可可通过电磁换向阀13的动作实现相关常闭钳油缸的失压制动。

(4) 刹车速度可调方面的创新:在每组常闭钳油缸就近设置单向节流阀15,通过调节单向节流阀可控制制动速度,防止制动力突然增大而对刹车盘造成的冲击。

(5) 断电工况下的应急措施:若现场出现断电时,可由蓄能器10给系统提供压力,通过三通球阀17换向,手动比例换向阀18进行手动的线性比例控制五组常闭钳油缸的动作,使盘刹系统在断电工况下,也可维持一定时间的正常工作;另一方面,当主泵无压力油输出时,可通过手动泵9增加蓄能器10内的压力,从而提供持续的动力。

(6) 实时动态信息反馈:每组常闭钳油缸都设置了压力传感器,以实时计算并反馈常闭钳刹车压力,并与其他信号反馈点一同智能判断系统故障。

2 AMESim常闭钳与常开钳制动过程动态响应特性仿真分析对比

本文中,通过AMESim仿真软件分别对常闭钳和常开钳盘刹液压系统进行建模,并对其制动响应过程进行仿真、分析、对比。

2.1 基于AMESim的仿真模型建立

根据盘刹液压系统原理图,简化液压系统的一些辅助部件和结构,在AMESim液压库、机械库、信号库中选择合适的元件,分别建立常闭钳和常开钳盘刹制动系统的模型,如图3和图4所示。

图3 常闭钳制动系统模型 1.刹车块 2.复位弹簧 3.常闭缸/常开缸 4.电磁换向阀 5.分段信号 6.压力源 7.油箱 8.碟簧 9.单向节流阀

图4 常开钳制动系统模型

2.2 参数设置

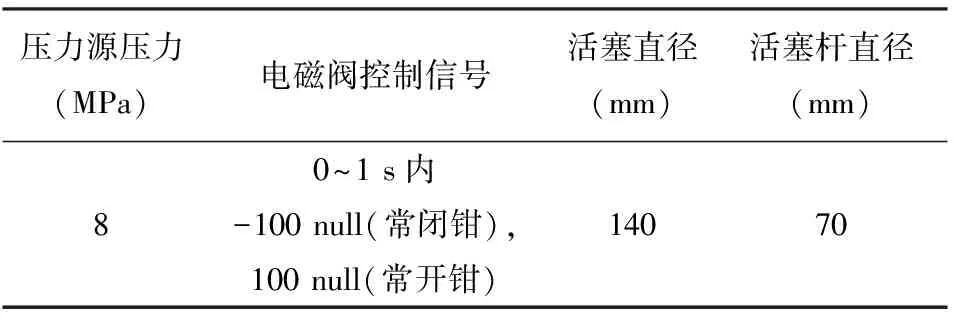

为方便对比分析,设定常闭钳和常开钳盘刹系统的主要参数相同,由于常闭钳为失电、失压刹车,而常开钳为得电带压刹车,故在0~1 s内,将常闭钳电磁阀控制信号设置为负值,而将常开钳电磁阀控制信号设置为正值,即可模拟0~1 s常闭钳和常开钳的制动过程。具体参数表如表1所示。

表1 主要参数表

2.3 仿真分析

设置仿真时间为1 s,仿真步长为0.01 s,在0~1 s内,常闭钳和常开钳都处于制动过程:分别对常闭钳和常开钳刹车块的正压力动态响应曲线、刹车块的位移动态响应曲线、刹车块的速度动态响应曲线进行仿真,仿真结果如下。

2.3.1常闭钳刹车块动态响应特性分析

对于常闭钳而言,在0~1 s随着时间的上升,电磁阀开口会逐渐关闭,常闭钳油缸的压力会逐渐减小,直到电磁阀开口完全关闭时,常闭钳油缸压力将为0 MPa,常闭钳刹车块正压力将达到90 kN,实现完全制动。

常闭钳刹车块动态特性仿真曲线如图5(a)、图6(a)、图7(a)所示,结果表明,常闭钳刹车块在0.2 s左右即完成制动过程。

由图5(a)可知,即随着制动过程的进行,常闭钳刹车块正压力快速增大,在0.2 s左右,正压力达到制动工况要求的最大值90 kN,制动过程完成,随后保持稳定。

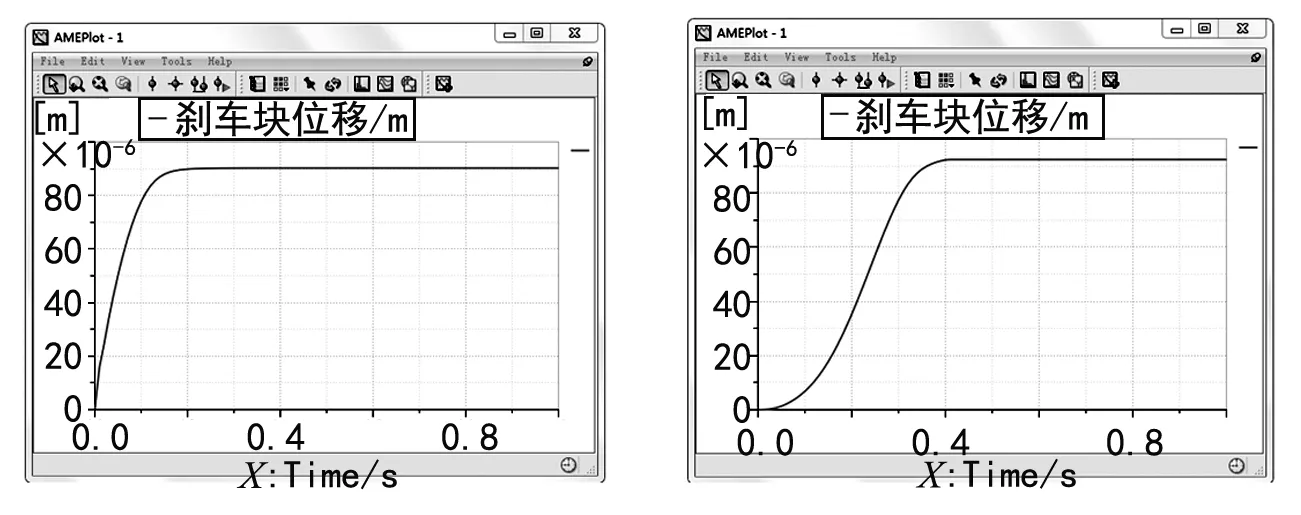

由图6(a)可知,常闭钳刹车块位移随着时间的上升,制动过程的进行而增大,在0.2 s左右达到最大值,完成制动过程,随后保持不变。

由图7(a)可知,常闭钳刹车块的速度随刹车过程的进行先达到最大,随后随着刹车块贴紧刹车盘,刹车块的速度由0.2逐渐减小为0,完成刹车过程。

(a)常闭钳刹车块正压力响应曲线 (b)常开钳刹车块正压力响应曲线图5 压力响应曲线

(a)常闭钳刹车块位移响应曲线 (b)常开钳刹车块位移响应曲线图6 位移响应曲线

(a)常闭钳刹车块速度响应曲线图 (b)常开钳刹车块速度响应曲线图7 速度响应曲线

2.3.2常开钳刹车块动态响应特性分析

对于常开钳而言,随着时间的上升,电磁阀开口会逐渐打开,常开钳油缸的压力会逐渐增大,直到电磁阀开口完全打开时,常开钳油缸压力将上升为8 MPa,常开钳刹车块正压力将达到90 kN,实现完全制动。

常开钳刹车块动态特性仿真曲线如图5(b)、图6(b)、图7(b)所示,结果表明,常闭钳刹车块在0.4 s左右即完成制动过程。

图5(b)可知,在0 s时,常开钳刹车块正压力为0 kN,刹车块正压力随时间相对缓慢的增大,在0.4 s左右,刹车块正压力达到制动工况要求的最大值90 kN,完成制动过程,随后保持不变。

由图6(b)可知,常开钳刹车块位移随着时间的上升,制动过程的进行而增大,在0.4 s左右达到最大值,完成制动过程,随后保持不变。

由图7(b)可知,在0~0.25 s刹车块的速度随着刹车过程的进行达到最大,随后在0.25s~0.4s中,刹车块贴紧刹车盘,刹车块的速度逐渐减小为0,完成刹车过程。

2.3.3常闭钳和常开钳刹车块制动过程动态特性对比

由以上常开钳和常闭钳刹车块动态特性曲线分析可知:在参数相同的条件下,相比于常开钳刹车块,常闭钳刹车块正压力达到90 kN的所需时间更短,速度更快,即常闭钳制动响应性能更好。

3 结 论

本文介绍了基于12 000 m石油钻机的全常闭盘刹液压系统的设计,说明了全常闭钳盘刹液压系统的功能,重点阐述了全常闭钳盘刹液压系统相比于传统盘刹液压系统的创新点,并通过AMESIM仿真软件,对全常闭钳制动系统和常开钳制动系统的动态响应性能进行了仿真分析对比,最终得出了全常闭钳盘刹液压系统在满足传统盘刹液压系统功能的基础上,具有以下优点:①系统结构简单;②可方便的实现对刹车力的比例线性调节;③系统安全性能更好;④制动过程中冲击更小;⑤可实时监测刹车压力,智能判断系统故障;⑥较常开钳制动过程,常闭钳制动响应更快,完成制动过程的时间更短,即制动过程动态响应性能更好。

本文所述均基于理论和实验分析,其最终结果还需待该全常闭盘刹系统进行试制、调试完成后,在实践中进行进一步的验证。