新型常温捕收剂DX-1对赤铁矿的浮选性能研究

2018-07-10夏夕雯梁广泉朱一民

夏夕雯 梁广泉, 朱一民

(1.河钢集团矿业有限公司,河北唐山063000;2.东北大学资源与土木工程学院,辽宁沈阳110819)

浮选药剂是浮选技术应用的核心,浮选药剂的开发与应用在一定程度上推动了浮选工艺的发展,浮选工艺应用范围也在日益扩大[1-2]。目前,我国在铁矿浮选药剂的开发与应用领域处于国际领先水平[3-6],但在新型、高效、廉价和更符合环保要求的浮选药剂研发方面仍然存在一些不足[7]。现今,国内外十分重视脂肪酸类捕收剂的研究,除使用油酸代用品外,还通过不同的合成途径,对脂肪酸进行改性[8-10],例如在脂肪酸的非极性基上引入氟、氯、溴、磺酸基、羧基、硝基等极性基团,把氮、氧等具有孤对电子的原子通过缩合等反应加到非极性基上,以增加脂肪酸的酸度和分散性,改善其捕收能力和选择性[11-12]。为提高脂肪酸对铁矿物浮选的选择性及捕收性,在脂肪酸的非极性基上引入新的键合原子对其进行改性,并通过单矿物和人工混合矿正浮选试验,考察改性后捕收剂对赤铁矿的捕收性能。

1 试验矿样及药剂

1.1 试验矿样

试验用石英和赤铁矿纯矿物均取自司家营铁矿采场,石英富矿块在陶瓷球磨机中磨细至-74 μm,经酸浸—烘干后作为浮选所用石英矿样;赤铁矿富矿块经球磨—摇床重选—强磁选后,烘干、筛分得到-74 μm粒级矿样作为浮选所用赤铁矿矿样。赤铁矿和石英单矿物化学成分分析结果如表1和表2所示。

?

?

由表1、表2可知,赤铁矿纯度在97%以上,石英纯度在99%以上。符合纯矿物和人工混合矿浮选试验用样要求。

1.2 试验药剂

DX-1为实验室自制药剂,在40℃条件下与NaOH发生皂化反应后,配制成浓度为1%的溶液使用。试验用NaOH、HCl、CaCl2均为分析纯试剂,月桂酸为化学纯试剂,玉米淀粉为工业品。

2 试验方法

2.1 浮选试验

浮选试验采用转速为1 250 r/min的XFG型挂槽式浮选机,每次称取矿样2.00 g,加入去离子水30 mL,搅拌1 min,加入pH调整剂,搅拌2 min,加入捕收剂,刮泡3 min,将泡沫烘干、称重,并计算回收率。浮选试验流程如图1所示。

2.2 Zeta电位测定

称取赤铁矿100 mg,加蒸馏水50 mL,搅拌均匀后,取上清液调节溶液pH值,然后采用Nano-ZS90 Zeta电位测定仪进行测量。

2.3 红外光谱分析

将DX-1和赤铁矿加入浮选槽,加入HCl调节pH值后搅拌5 min,矿物完全沉淀后进行真空抽滤,并在室温下自然风干。取1 mg矿物与光谱纯的KBr100 mg充分混匀,在玛瑙研钵中研磨,最后加压,制片。使用380FT-IR Spectrometer红外光谱分析仪进行检测。

3 试验结果与讨论

3.1 单矿物浮选试验

3.1.1 捕收剂用量对赤铁矿可浮性的影响

在自然pH、矿浆温度为20℃条件下,分别采用皂化后的DX-1和皂化后的月桂酸为捕收剂,进行赤铁矿单矿物浮选试验,结果如图2所示。

由图2可知:采用DX-1为捕收剂时,随着DX-1用量的增加,赤铁矿回收率逐渐增加,当DX-1用量为100 mg/L,赤铁矿回收率为83.50%,DX-1用量为500 mg/L时,赤铁矿回收率为99.50%,基本完全上浮;采用月桂酸为捕收剂时,随着月桂酸用量的增加,赤铁矿回收率呈先提高后降低的趋势,当月桂酸用量为167 mg/L时,赤铁矿回收率仅为35.00%,当月桂酸用量为333 mg/L时,赤铁矿回收率最高,达到89.00%,随着月桂酸用量的继续增加,赤铁矿回收率逐渐降低,当月桂酸用量为500 mg/L时,赤铁矿回收率为79.30%。因此,改性后的DX-1对赤铁矿的捕收效果优于月桂酸。

3.1.2 矿浆pH对赤铁矿可浮性的影响

在矿浆温度为20℃,DX-1和月桂酸用量均为333 mg/L条件下,考察pH值对赤铁矿可浮性的影响,结果如图3所示。

从图3可以看出:pH值对DX-1和月桂酸对赤铁矿的回收率均有影响;捕收剂DX-1对pH值的适用范围较宽,在pH为4.0~9.5之间,赤铁矿的回收率均能达到90%以上;而月桂酸对pH值的要求相对较为严格,在酸性条件和强碱性条件下,赤铁矿的回收率均不高,只有在pH值为9.0左右时捕收效果较好。因此,改性后的捕收剂DX-1比月桂酸对pH值变化适用范围更宽。

3.1.3 矿浆温度对赤铁矿可浮性的影响

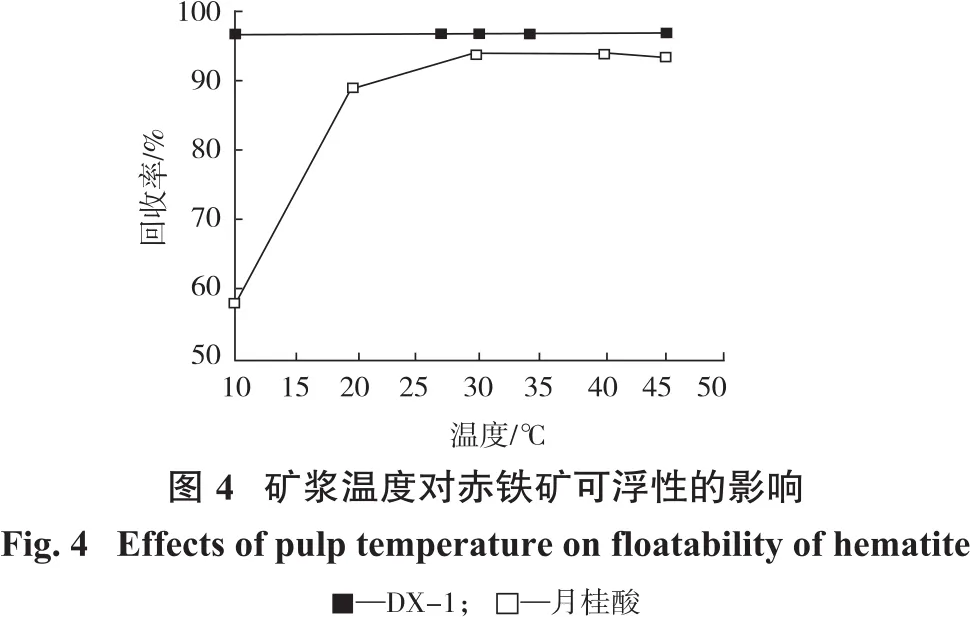

在自然pH,DX-1和月桂酸用量均为333 mg/L条件下,考察矿浆温度对赤铁矿可浮性的影响,结果如图4所示。

从图4可以看出:以DX-1为捕收剂时,在试验温度范围内,赤铁矿的回收率变化不大,均在95%以上;以月桂酸为捕收剂时,赤铁矿的回收率受温度影响较大,随着浮选温度的降低,赤铁矿回收率逐渐降低,浮选温度为11℃时,赤铁矿的回收率仅58.00%。因此,捕收剂DX-1可以在常温条件下使用。

3.2 人工混合矿浮选试验

在单矿物浮选试验的基础上,进行了人工混合矿(赤铁矿和石英按质量比为3∶2混合)浮选试验。

3.2.1 DX-1用量对人工混合矿浮选的影响

在自然pH(pH=6.8),矿浆温度为20℃条件下,以DX-1为捕收剂进行浮选,考察DX-1用量对精矿指标的影响,结果如图5所示。

由图5可知:随着DX-1用量的增加,精矿铁品位变化不明显,均保持在67%以上,铁回收率随着DX-1用量的增加而提高;当DX-1用量为250 mg/L时,精矿铁品位为68.01%,回收率为88.68%。由此,选择DX-1用量为250 mg/L进行试验。

3.2.2 矿浆pH对人工混合矿浮选的影响

在矿浆温度为20℃,DX-1用量为250 mg/L条件下,考察矿浆pH对精矿指标的影响,结果如图6所示。

由图6可知:随着矿浆pH的升高,精矿铁品位先提高后降低,铁回收率逐渐降低,降低幅度逐渐增大;当矿浆pH为3.9时,精矿铁品位达到67.04%、回收率为91.93%;在矿浆pH为7.0时,精矿铁品位为68.18%、回收率为84.88%;当pH值为10.0时,精矿铁品位为64.33%、回收率为59.76%。因此,捕收剂DX-1在正浮选赤铁矿时,在酸性至中性条件下,对赤铁矿的捕收性能较好。

4 浮选机理分析

4.1 Zeta电位检测

当DX-1浓度为400 mg/L时,考察DX-1对赤铁矿表面Zeta电位的影响,结果如图7所示。

从图7可知:溶液pH小于3时,赤铁矿的表面Zeta电位随pH值的升高而正向升高;当pH大于3时,赤铁矿的表面Zeta电位沿负向增加;pH=8.6时,赤铁矿的表面Zeta电位为零,之后随着pH值的升高,赤铁矿的表面Zeta电位为负值并沿负向增加;赤铁矿与DX-1作用后,在pH值为3.2时表面Zeta电位为零,之后随着pH的升高,赤铁矿表面Zeta电位一直沿负向升高;由赤铁矿的表面Zeta电位与吸附了DX-1的赤铁矿的表面Zeta电位相比较可得出,在pH为3.5~7.0之间,两者差值较大,pH>7.0以后,两者差值逐渐缩小。在pH值为3.9时,赤铁矿的回收率最高,之后随着pH值的升高而下降(图6)。由此可见,在pH为3.9~7.0时,捕收剂DX-1对赤铁矿的捕收性能好,在此pH值区间,吸附了DX-1的赤铁矿的表面Zeta电位下降幅度大,并改变了赤铁矿表面Zeta电位的符号,捕收剂DX-1与赤铁矿表面发生了静电吸附。

4.2 红外光谱分析

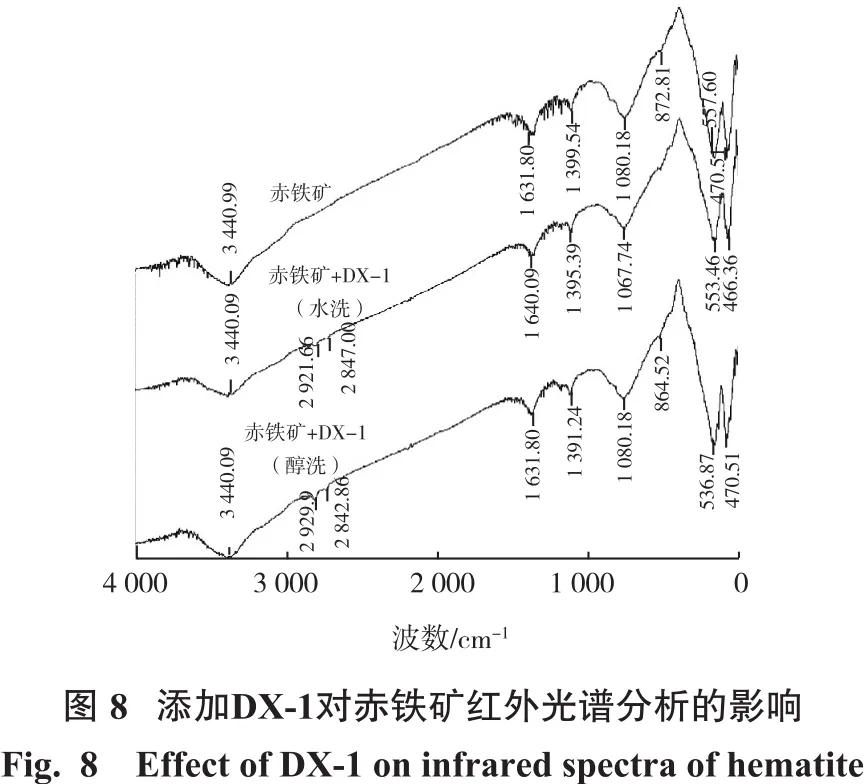

在矿浆pH=3.9、DX-1浓度为400 mg/L时,对赤铁矿及吸附了DX-1药剂的赤铁矿进行红外光谱分析,结果如图8所示。

从图8可以看出:3 440.09 cm-1处为H2O中—OH的伸缩振动吸收峰,1 631.80 cm-1处为H2O中—OH的弯曲振动吸收峰,1 080.18 cm-1处为Fe—O的弯曲振动吸收峰,557.59 cm-1处为Fe—O的伸缩振动吸收峰,470.51 cm-1处为Fe—O的弯曲振动吸收峰;经水洗后,赤铁矿与DX-1作用后的红外光谱中,1 080.18 cm-1处的Fe—O弯曲振动吸收峰移至1 067.74 cm-1,红移了13 cm-1;557.60 cm-1处的Fe—O伸缩振动吸收峰红移至553.46 cm-1;470.51 cm-1处的Fe—O弯曲振动吸收峰红移至466.36 cm-1;因此,捕收剂DX-1与赤铁矿表面发生了静电吸附;经醇洗后,赤铁矿与捕收剂DX-1作用后的红外光谱中,1 080.18 cm-1处的Fe—O弯曲振动吸收峰未发生偏移,557.60 cm-1处的Fe—O伸缩振动吸收峰红移至536.87 cm-1,捕收剂DX-1与赤铁矿在此处发生化学吸附;470.51 cm-1处的Fe—O弯曲振动吸收峰未发生偏移。由此可见,在pH=3.9~7.0时,捕收剂DX-1与赤铁矿主要发生了静电吸附,此外还存在部分分子间作用力及化学键力。

5 结 论

(1)单矿物浮选试验表明,DX-1较月桂酸对赤铁矿的捕收能力强,且矿浆pH、矿浆温度对DX-1对赤铁矿的捕收性能影响较小。人工混合矿浮选试验表明,pH=3.9~7.0,DX-1用量为250 mg/L时,DX-1对赤铁矿的捕收性能较好。

(2)Zeta电位检测表明,在pH为3.9~7.0时,DX-1对赤铁矿的捕收性能好,赤铁矿吸附DX-1后,表面Zeta电位下降幅度大,并改变了赤铁矿表面电位的符号,捕收剂DX-1与赤铁矿表面发生了静电吸附;红外光谱分析表明,在pH=3.9~7.0时,捕收剂DX-1与赤铁矿表面主要发生了静电吸附,此外还存在部分分子间作用力及化学键力。

[1] 葛英勇,余 俊,朱鹏程.铁矿浮选药剂评述[J].现代矿业,2009(11):6-10.Ge Yingyong,Yu Jun,Zhu Pengcheng.Review of iron ore flotation reagents[J].Modern Mining,2009(11):6-10.

[2]Peres,Correa.Depression of iron oxides with iron starches[J].Minerals Engineering,1996(9):1227-1234.

[3] 张朝宏,戴惠新.铁矿石反浮选捕收剂现状及未来发展趋势[J].矿产综合利用,2012(2):3-6.Zhang Chaohong,Dai Huixin.Current situation and future development trend of reverse flotation collector for iron ore[J].Multipurpose Utilization of Mineral Resources,2012(2):3-6.

[4] 邹春林,张范春,朱一民,等.用新型捕收剂DA-1反浮选齐大山选厂混磁精[J].金属矿山,2012(3):63-65.Zou Chunlin,Zhang Fanchun,Zhu Yimin,et al.Application of a new collector DA-1 on reverse flotation of the mixed magnetic concentrate in Qidashan dressing plant[J].Metal Mine,2012(3):63-65.

[5]Papini R M,Brandao P R,Peres A E C.Cationic flotation of iron ores[J].Minerals&Metallurgigal Processing,2001,18(1):5-9

[6]Mullay J.Atomic and group eletronegativities[J].Structure&Bonding,1987,66(6):1-25.

[7] 张兴仁,雨 田.非极性油在某铁矿石阳离子反浮选工艺中的应用[J].国外金属矿选矿,2007(3):16-18.Zhang Xingren,Yu Tian.Application of non polar oil in an iron ore yang ion reverse flotation process[J].Metallic Ore Dressing Abroad,2007(3):16-18.

[8]Quast.A review of hematite flotation using 12-carbon chain collector[J].Minerals Engineering,2000(13):1361-1376.

[9] 朱建光,朱玉霜.浮选药剂的化学原理[M].长沙:中南工业大学出版社,1996:62.Zhu Jianguang,Zhu Yushuang.Chemical Principle of Flotation Reagents[M].Changsha:Central South Industrial University Press,1996:62.

[10]Pavlovic S,Brandao P R G.Adsorption of starch,amylase,amylopectin and glucose monomer and their effect on the flotation of hematite and quartz[J].Minerals Engineering,2003,16(11):1117-1122.

[11]孙传尧,印万忠.硅酸盐矿物浮选原理[M].北京:科学出版社,2001:87.Sun Chuanyao,Yin Wanzhong.The Principle of Floatation of Silicate Minerals[M].Beijing:Science Press,2001:87.

[12]Inamoto N,Masuda S.Revised method for calculation of group electronegativities[J].Chemistry Letters,1982:1003-1006.

[13]彭文世,刘高魁.红外光谱图集[M].北京:科学出版社,1982:69.Peng Wenshi,Liu Gaokui.Infrared Spectrum Atlas[M].Beijing:Science Press,1982:69.

[14]Pascoe R D,Doherty E.Shear flocculation and flotation of hematite using sodium oleate[J].International Journal of Mineral Processing,1997,51(4):269-282.

[15]Santana,Peres.Reverse magnetite flotation[J].Minerals Engineering,2001,14(1):107-111.