深部急倾斜厚大矿体采场宽度优化

2018-07-10罗先伟赵元元

罗先伟 韦 军 高 峰 熊 信 赵元元

(1.广西高峰矿业有限责任公司,广西南丹547205;2.中南大学资源与安全工程学院,湖南长沙410083)

对于不稳固—中等稳固的急倾斜厚大矿体使用上向水平分层充填法回采时,采场通常垂直于矿体走向布置,此时采场宽度对于采场稳定性和采场生产能力的影响较大。宽度过大容易导致回采过程中顶板跨落,宽度太小采场生产能力低,难以满足矿山产量需求,因此,合理的采场宽度对于矿山安全高效开采具有重要意义。

对于采场宽度的确定,许多学者进行了相关研究,目前常用的方法主要有数值模拟[1-3]和Mathews稳定图法[4-5]。因此,本研究以高峰矿上向水平分层充填法采场为工程背景,对不同宽度条件下的采场进行数值模拟,并选取采场顶板拉应力和下沉位移作为衡量指标对不同宽度条件下的采场稳定性进行分析,确定出最适宜高峰矿的采场宽度,以保证回采工作的安全与高效。

1 工程概况

高峰矿-250~-200 m水平之间的矿体形状近似为“哑铃状”,距地表深度已经达到1 000 m,在该水平46#~50#勘探线之间的矿体厚度为40~50 m,倾角54°~65°,矿体走向325°~345°,长度沿走向约200 m,属于急倾斜厚大矿体。工程地质调查结果显示该矿段岩体质量较差,属于不稳固~中等稳固岩体,因此设计采用上向水平分层充填采矿法回采。采场垂直矿体走向布置,长度为矿体厚度,矿房与矿柱宽度相等,中段高度48 m,分层高度4 m,每3个分层为1个分段,不留间柱和顶柱,只留底柱。回采时沿走向每5个采场(1#、2#、3#、4#、5#)作为1个回采单元,采用“隔一采一”的回采方式,即先回采1#、3#、5#采场,回采时1#采场超前3#采场1个分段,3#采场超前5#采场1个分段;待1#、3#、5#采场回采充填结束后,开始回采 2#和4#采场,回采时2#采场超前4#采场1个分段,直到2#和4#采场回采充填结束。

2 方案设计与模型建立

2.1 方案设计

根据高峰矿生产实际和-250~-200 m水平的矿岩稳固性,参照类似矿山的开采经验,初步设计了3种不同采场宽度,分别为6 m、8 m和10 m,通过观察不同宽度条件下采场顶板应力和位移情况,以确定合理的采场宽度。

2.2 数值模型建立

根据高峰矿-250~-200 m水平之间的5个地质平面图,提取出46#~50#勘探线之间的矿体边界并导入到3DMine使用连接三角网命令生成实体,然后导出dxf文件到AutoCAD中将线条炸开并保存,最后将dxf文件导入Madis-GTS-NX中生成实体和划分网格。根据弹塑性理论,地下工程开挖仅对距开挖中心点3~5倍跨度范围内的岩体产生影响[6],因此根据矿体尺寸计算得到模型的范围为X方向-535~+595 m,Y方向-510~+650 m,Z方向-224~+280 m,即模型长×宽×高为1 160 m×1 130 m×504 m,同时模型中矿体底部标高±0 m与实际矿体的-250 m水平相等。数值计算模型如图1所示。

2.3 地应力和矿岩力学参数确定

为准确获得岩体力学参数,对高峰矿-250~-200 m水平的岩体和充填体(已充入井下)取芯,并加工成标准试样进行室内力学实验,以室内力学实验结果为依据,结合工程地质调查,采用强度折减系数法得到了高峰矿-250~-200 m水平的岩体和充填体物理力学参数,结果见表1。

根据长沙矿山研究院对高峰矿历次地应力测试结果,进行回归分析后得到了地应力与深度之间的关系[7]为:

?

式中,H为竖直方向深度,m;σx为东西方向主应力,MPa;σy为南北方向主应力,MPa;σz为垂直应力,MPa。其中水平应力的施加根据模型中矿体底部标高±0 m与实际矿体-250 m水平等同及矿山地表标高,求出模型中标高为±0 m处的σx和σy后,结合σx和σy随高程的变化梯度施加到模型前后边界和左右边界;垂直应力的施加根据模型中矿体顶部标高+280 m与实际矿体+30 m水平等同及矿山地表标高,求出模型顶部的σz施加到模型上表面,并考虑模型自重应力。

3 结果分析

采场回采过程中顶板的破坏形式主要有2种:一是顶板拉应力超出矿体极限抗拉强度发生拉伸破坏;二是顶板下沉位移超出允许范围(>50 mm)导致岩体发生跨落。因此本研究选取采场顶板拉应力和下沉位移作为衡量指标对不同采场宽度下的采场稳定性进行分析。

3.1 采场顶板应力分析

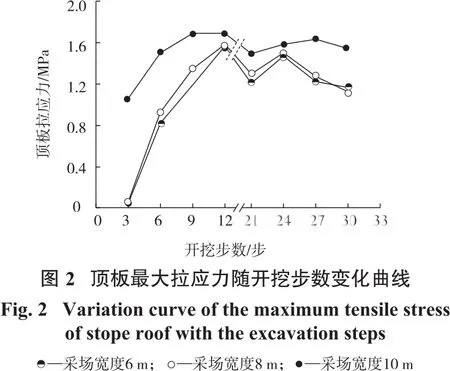

图2为不同采场宽度下顶板拉应力随回采步数的变化曲线。由图2可知,一步回采时,顶板拉应力随开挖步数的增加而增大,同时采场宽度10 m时的顶板拉应力相比6 m和8 m时较大,已接近矿体抗拉强度,顶板容易发生拉伸破坏而失稳,而上向水平分层充填法的所有作业都在顶板下进行,对人员和设备的安全造成威胁。二步回采时,随开挖步数的增加顶板拉应力先增加后降低,原因在于开挖21步时只有2#采场顶板揭露,到开挖24步时2#和4#采场顶板同时揭露,此时暴露面积首次增大,造成顶板拉应力增加,在这之后由于开挖24步的卸荷作用,后续开挖过程中顶板拉应力逐步降低。同时采场宽度为10 m时顶板拉应力相比6 m和8 m时降低幅度较小,即采场宽度10 m时顶板拉应力稍低于一步回采时的最大拉应力,而采场宽度6 m和8 m时的顶板拉应力都低于一步回采时的最大拉应力,所以相比6 m和8 m,采场宽度为10 m时顶板冒落可能性更大,安全风险更高。

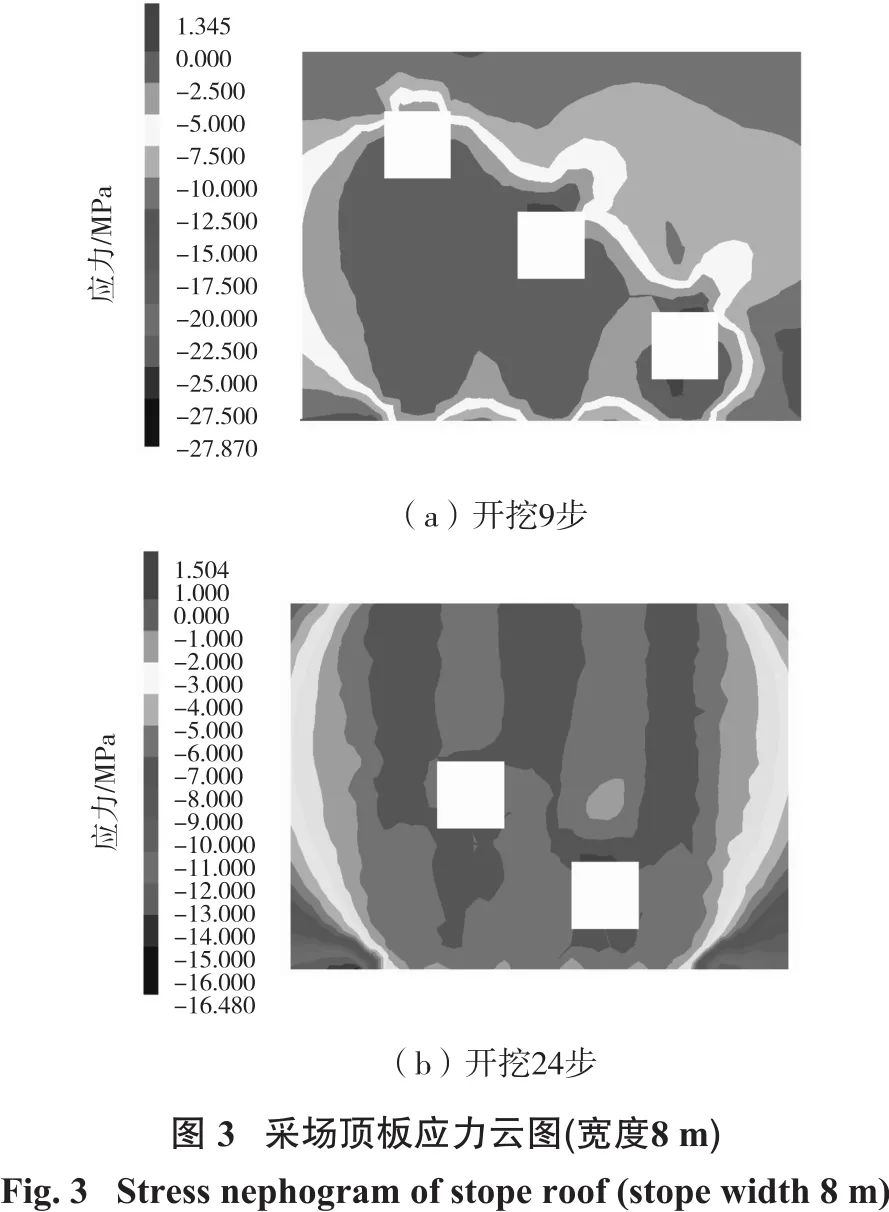

图3为不同采场宽度下采场顶板拉应力云图,由于云图数量较多并且各宽度的云图特征相似,只展示了采场宽度8 m时开挖9步(一步回采)和开挖24步(二步回采)时的采场顶板拉应力云图。由云图可知,无论采场宽度多少,一步回采时,采场顶板最大拉应力主要出现在3#和5#采场顶板,而1#采场无拉应力出现;二步回采时,采场顶板最大拉应力出现在4#采场的顶板,2#采场顶板拉应力较小;即无论一步回采还是二步回采,采场顶板最大拉应力主要出现在滞后开挖的采场顶板中,因此在一步回采时应加强3#和5#采场的顶板管理,二步回采时应加强4#采场顶板的管理。

3.2 采场顶板位移分析

图4为不同采场宽度下顶板下沉位移随回采步数的变化曲线。由图可知,一步回采时顶板下沉位移在开挖9步前的增幅大于开挖9步后的增幅,原因在于开挖9步前随着开挖进行,同时揭露的采场数目逐渐增多,在开挖9步时首次达到最大,开挖9步后同时揭露的采场数目不变。开挖9步前随着开挖进行顶板暴露面积逐渐增大,顶板下沉位移增幅较大,开挖9步后顶板暴露面积不变,随着开挖进行顶板下沉位移增幅较小。二步回采时顶板下沉位移在开挖24步回采前的增幅大于开挖24步后的增幅,原因与一步回采相同,即开挖24步前随着开挖进行暴露面积逐渐增大,顶板下沉位移增幅较大,开挖24步后顶板暴露面积不变,随着开挖进行顶板下沉位移增幅较小。同时无论开挖进行到第几步,采场宽度越大,顶板下沉位移越大,其中采场宽度6 m、8 m和10 m的顶板最大下沉位移分别为31.4 mm、35.4 mm和40.2 mm,均小于50 mm,根据地下采场硐室岩体变形与稳定性之间的关系可判断3种跨度下采场基本可保持稳定性。

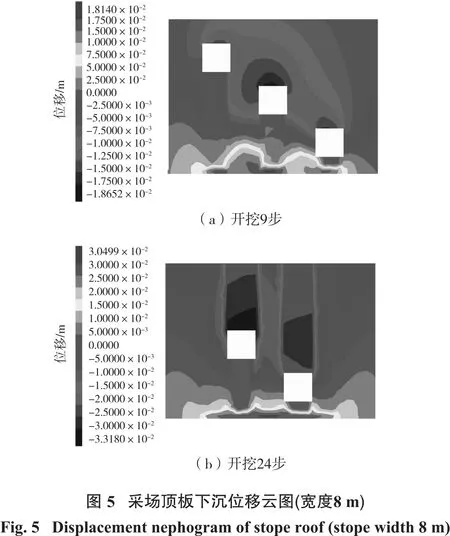

图5为不同采场宽度下采场顶板下沉位移云图,由于云图数量较多并且各宽度下的云图特征相似,只展示了采场宽度8 m时开挖9步(一步回采)和开挖24步(二步回采)时的采场顶板下沉位移云图。由云图可知,无论采场宽度多少,一步回采时,采场顶板最大下沉位移出现在3#采场顶板;二步回采时,采场顶板最大位移出现在2#采场的顶板。因此在一步回采时要重点关注3#采场顶板的下沉位移,二步回采时要重点关注2#采场顶板的下沉位移。

4 结论

(1)一步回采时顶板最大拉应力出现在3#和5#采场顶板,二步回采时顶板最大拉应力出现在4#采场;相比采场宽度6 m和8 m,采场宽度10 m时的顶板拉应力较大,已接近矿体抗拉强度,顶板容易发生拉伸破坏而失稳,所以宽度10 m的采场顶板稳定性较差,安全风险高。

(2)一步回采时顶板最大下沉位移出现在3#采场,二步回采时顶板最大下沉位移出现在2#采场;整个开挖过程中,采场宽度6 m、8 m和10 m顶板最大下沉位移分别31.4 mm、35.4 mm和40.2 mm,均为超出允许范围(<50 mm),所以3种采场宽度条件下的顶板基本能保持稳定。

(3)顶板最大拉应力随开挖步数的变化规律与顶板最大下沉位移的变化规律不同,一步回采时顶板最大拉应力随开挖步数的增加而增大,二步回采时顶板最大拉应力随开挖步数的增加先增大后减小,而顶板最大下沉位移无论一步回采还是二步回采均随开挖步数的增加而增大。

综上分析可得高峰矿深部急倾斜厚大矿体的采场宽度可取6 m和8 m,但为了满足产能要求,宽度越小同时开挖采场多,不便于生产管理。因此为实现安全高效开采,最适宜高峰矿深部急倾斜厚大矿体的采场宽度为8 m。

[1]杨悦增,许国良,何少博,等.夏甸金矿上向水平分层充填法结构参数优化的数值模拟[J.金属矿山,2017(7):42-46.Yang Yuzeng,Xu Guoliang He Shaobo,et al.Numerical simulation on structural parameters optimization of upward horizontal slicing filling method in Xiadian Gold Mine[J].Metal Mine,2017(7):42-46.

[2]周科平,王星星,高 峰.秩和比法耦合数值模拟优化采场结构参数研究[J].矿冶工程,2013,33(1):1-4.Zhou Keping,Wang Xingxing,Gao Feng.Optimization of stope structural parameters using coupled numerical simulation with rank-sum ratio method[J].Mining and Metallurgical Engineering,2013,33(1):1-4.

[3] 刘溪鸽,孙 星,朱万成,等.新城金矿Ⅴ#矿体-680 m中段踏步式回采研究[J].金属矿山,2014(10):5-8.Liu Xige,Sun Xing,Zhu Wancheng,et al.Stepped excavation se⁃quence for the-680 m section of V#ore body in Xincheng Gold Mine[J].Metal Mine,2017,V32(10):5-8.

[4] 李 江,姜 磊,吴 锋,等.大尹格庄金矿深部采场稳定性分析与参数优化[J].黄金,2015,(4):43-45.Li Jiang,Jiang Lei,Wu Feng,et al.Design of steel-framed belt cor⁃ridor in non-ferrous metallic mines and its application[J].Gold,2015,(4):43-45.

[5]王金波,周靖人,赵 永,等.采场稳定性分析与参数优化的图表法[J].金属矿山,2016(5):187-191.Wang Jinbo,Zhou Jingren,Zhao Yong,et al.The graph method for stability analysis of stope and parameter optimization[J].Metal Mine,2016,V45(05):187-191.

[6]李龙福,江东平.胶结充填体下采场结构参数优化研究[J].金属矿山,2014(12):35-39.Li Longfu,Jiang Dongping.Study on optimization of stope structural parameters under cemented fill[J].Metal Mine,2014(12):35-39.

[7]马生徽,王文杰,邓金灿,等.高峰矿深部多空区下充填采矿地压分布特征[J].金属矿山,2013(5):10-13.Ma Shenghui,Wang Wenjie,Deng Jincan,et al.Ground pressure distribution features under filling and mining of deep multiple mined-out areas of Gaofeng Mine[J].Mental Mine,2013(5):10-13.

[8]张钦礼,曹小刚,王艳利,等.基于尖点突变模型的采场顶板-矿柱稳定性分析[J].中国安全科学学报,2011,21(10):52-57.Zhang Qinli,Cao Xiaogang,Wang Yanli,et al.Stability analysis of stope roof-pillar based on cusp catastrophe model[J].China Safe⁃ty Science Journal,2011,21(10):52-58.