低刚度约束下复合材料螺旋铣磨制孔*

2018-07-06姚舜铭鲍永杰刘旭超

高 航, 姚舜铭, 鲍永杰, 刘旭超

(1. 大连理工大学 机械工程学院, 辽宁 大连 116024)(2. 大连理工常州研究院有限公司, 江苏 常州 213164)

复合材料具有密度小、比强度高、比模量大、可设计性强等特点,被广泛应用于航空航天、国防工业及其他先进工业领域[1]。狭长深腔类复合材料构件是一种典型的航天产品,此类构件常需要在狭小空间的深腔内壁中进行制孔,实现构件的连接装配[2-3]。但其加工的问题也很多,如:作业空间不足,加工效率低下;悬臂结构刚度不足,难以保证加工质量与精度;孔系规格多,需频繁换刀,影响加工效率和重复定位精度等。此外,因复合材料各向异性的特点,在制孔加工中还会出现纤维抽离、分层、撕裂等缺陷,严重影响连接孔的加工精度及强度[4-5]。

复合材料的制孔工艺研究已成为国际上的研究热点,新的制孔工艺如螺旋铣孔、变参数钻削加工、“以磨代钻”加工和振动辅助钻削加工等[6]开始出现。螺旋铣孔工艺作为一种新型的复合材料制孔方法,在大直径、多规格孔系特征加工中应用广泛。其加工原理是借鉴铣削加工方法,通过改变刀具中心轴与加工孔轴线间的偏心距,从而实现不同孔径的制孔要求[7]。目前,国内外学者在复合材料螺旋铣孔加工切削力与加工质量分析,难加工材料螺旋铣工艺切削性能分析等方面做了大量研究[8-10]。

在复合材料螺旋铣孔研究中,绝大部分加工工具仍然使用硬质合金刀具,但硬质合金刀具铣削复合材料时的铣削力较大,极易产生分层撕裂与毛刺等缺陷[11]。而采用“以磨代铣”工艺对复合材料进行铣削加工,可以得到较低的切削力与较好的加工质量[12]。“以磨代铣”加工方法本质上是通过磨削的加工方法,来实现铣削加工纤维增强复合材料的效果。目前,针对复合材料磨削加工中磨削力的变化分析研究较为充分[13],基于复合材料磨削机理而提出的“以磨代铣”工艺在复合材料加工领域应用愈加广泛[14]。

针对狭窄空间内复合材料构件制孔加工中的低刚度、大孔径、多规格等难题,我们使用电镀金刚石磨具进行螺旋铣磨孔试验研究,并与硬质合金铣刀进行对比,研究低刚度条件下螺旋铣磨孔切削力的变化情况与特点,分析加工质量的变化规律,探究适用于复合材料构件狭窄空间内高效制孔的工艺方法。

1 被加工复合材料特点

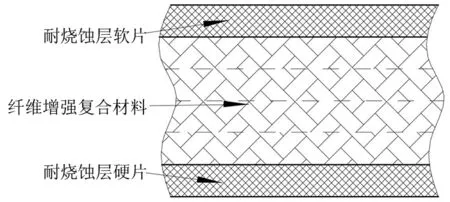

被加工材料为上下表面贴覆有耐烧蚀层的纤维增强复合材料,其结构如图1所示。耐烧蚀层质软,直接通过环氧树脂与复合材料粘接,用以保护其不被烧伤。

图1 被加工材料结构

由于纤维增强复合材料的高耐磨性与低导热性,加工中易出现刀具磨损;同时,由于纤维材料的高强度,加工产生的切削力也较大。此外,材料的表层为质软的耐烧蚀层,在制孔加工时,由于切削刃连续切削导致难以断屑,使得工件在入口处易产生由于塑性变形所导致的毛刺缺陷,影响构件的装配性能。

基于以上加工难点,我们提出采用基于“微刃切削”原理的“以磨代铣”螺旋铣磨孔加工工艺,旨在通过结合多种新型方法和原理,实现低刚度约束条件下的高质高效制孔加工。

2 金刚石磨具螺旋铣磨制孔原理

2.1 基于多微刃的复合材料磨削原理

由于复合材料具有耐磨、高硬度、各向异性与低导热性的特点,普通刀具在连续切削过程中切削力易产生较大的变化,纤维硬质点的连续磨损与切削区域的高温,还会带来刀具的快速磨损[15]。针对以上的连续切削问题,“微刃切削”原理提出采用多切削刃断续切削的方法来进行复合材料的加工。

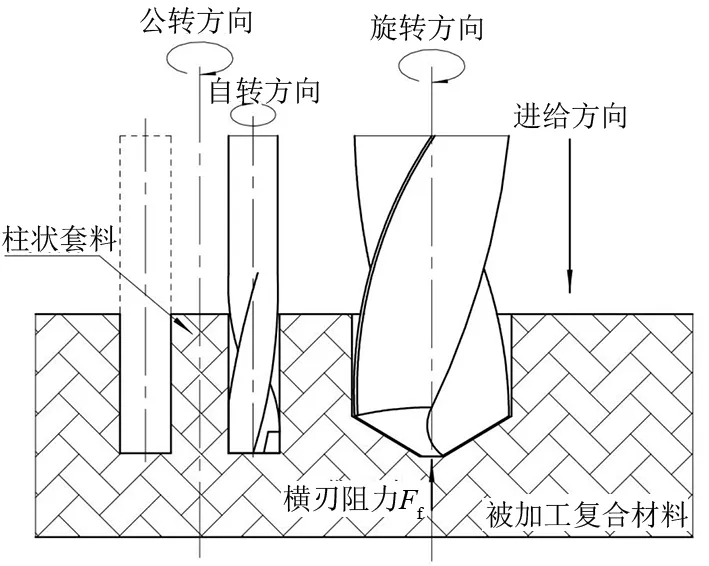

“微刃切削”原理如图2所示,其切削加工区域较普通切削小很多,因此切削力更低,散热性更好。此外,由于切削区域较小,一次切削的纤维束较少,因此在纤维铺层角大于90°时,不会产生严重的纤维撕裂分层缺陷,使其对于纤维方向的敏感性大大降低,避免产生较大的加工缺陷。

图2 “微刃切削”原理示意图

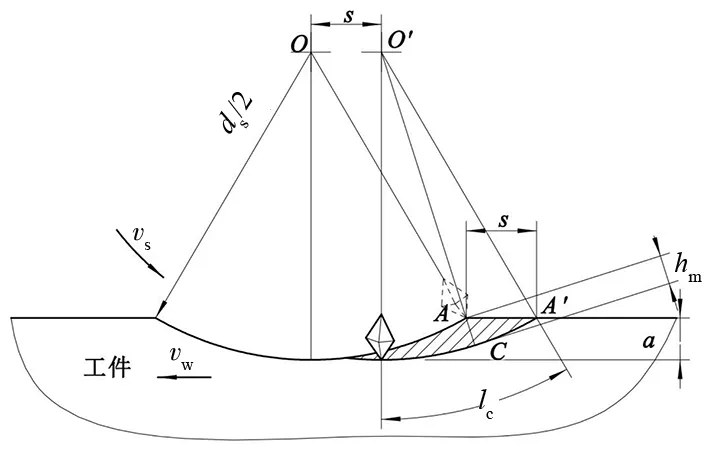

基于“微刃切削”原理,近年来提出以磨削加工代替传统铣削加工的铣磨工艺方法,其切削原理如图3所示。其中砂轮旋转方向与工件进给方向相反,a为砂轮切深,ds为砂轮直径,vs为砂轮旋转线速度,vw为工件进给速度。

图3 磨粒切削原理示意图

单颗磨粒的磨粒切深hm表示为:

(1)

电镀金刚石磨具直径ds为10 mm,取连续切削刃间距L为10 mm,并选用3000 r/min 主轴转速,取工件进给速度vw为 300 mm/min,砂轮切深a为 0.3 mm,计算得单颗磨粒切深hm为11 μm,而常用碳纤维丝直径通常在7 μm左右,证明磨削加工符合“微刃切削”原理。更进一步,单颗磨粒甚至可以仅对单根碳纤维丝进行切削。因此相较普通毫米级微刃铣刀,砂轮磨削加工大幅缩小了切削区域,进一步降低了加工产生的切削力与加工损伤。此外,在砂轮制备时,磨粒群在砂轮表面的高度不一致,使单个磨粒切削所产生的缺陷可以被后续磨粒修复,从而降低加工损伤对加工质量的影响[16]。

2.2 螺旋铣孔加工原理

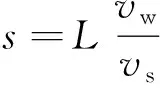

螺旋铣孔方法是一种基于偏心铣削加工原理的制孔工艺方法,与钻削加工有着完全不同的刀具运动轨迹和加工原理,其示意图如图4所示:加工过程主要由刀具主轴的自转运动和刀具绕孔轴线的公转运动及轴向进给运动复合而成,刀具按照螺旋线轨迹进行铣削加工。

图4 螺旋铣孔加工示意图

相较于传统钻削加工,螺旋铣孔加工在轴向切削力、分层缺陷抑制、刀具寿命等方面有着明显优势,其对比如图5所示:螺旋铣孔的偏心加工形式,在加工大直径孔(如套料加工)时,材料的去除量相比钻削加工大大减少,同时由于采用了铣削加工的方式,避免了钻削加工中横刃对轴向力的影响。

图5 螺旋铣孔与钻削加工对比示意图

从图5中可以看出:钻削加工中横刃切削速度很低、切削阻力较大,钻削的轴向切削力增加明显;同时,由于横刃切削效果差、轴向力大,易导致复合材料的分层和撕裂缺陷。相较之下,螺旋铣孔加工除了轴向切削力更低、缺陷更少之外,排屑性能也更好,在加工时摩擦阻力更小,减少了切削热的产生,避免了高温对树脂基体的烧伤和对刀具磨损的影响。

3 试验条件与过程

3.1 试验仪器

试验使用立式加工中心(主轴转速0~12 000 r/min,最大功率7.5 kW)。铣削力信号采集系统由三向测力仪、电荷放大器、数据采集器等组成。试验装置如图6所示:利用三向测力仪对轴向切削力Fn、X方向径向力Fx,Y方向径向力Fy进行采集,并将径向切削力向量拟合为Fr。

图6 试验装置

3.2 试验材料与工具

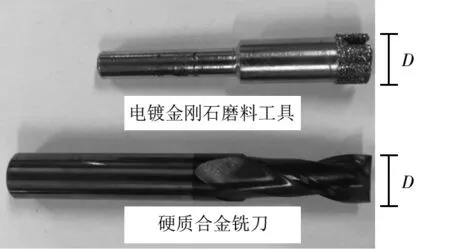

试验所用刀具为硬质合金铣刀、电镀金刚石磨具,直径D=8 mm,如图7所示。

图7 试验刀具

试验材料为纤维增强树脂基复合材料,材料上下表面覆有耐烧蚀层,上表面材料质软,在刀具切入时易产生起皮毛刺现象,材料厚度为20 mm。

3.3 试验条件

试验加工方式为干式加工,表1为切削试验条件。

表1 切削试验条件

由于研究的制孔加工装置受空间限制,其结构刚度较小,为控制加工过程工艺系统变形,设计要求孔加工最大切削力约束在60 N以内。

4 试验结果与分析

4.1 切削力分析

(1)切削力高频波形曲线

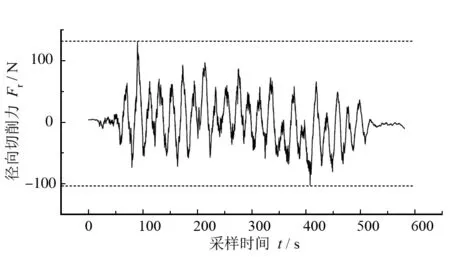

图8为相同工艺参数下,金刚石磨具与硬质合金铣刀加工复合材料时,径向切削力的高频变化波形曲线。

从图8中可以看出:金刚石磨具进行加工时,由于“微刃切削”原理,磨粒在切削时的切削厚度相对较小,在材料内部有缺陷或材料性质不均匀时,单位面积的应力集中大大减小,切削力更稳定。因此,金刚石磨具加工的切削力波形呈现较为规律的正弦变化。而硬质合金刀具由于其铣削特性,受刀具刃磨、材料性质等外部因素影响较大,导致其切削力波形出现了拐点尖锐、曲线不平滑、幅值波动大的现象,其加工稳定性不如金刚石磨具的。

(a) 金刚石磨具

(b) 硬质合金铣刀

从图8中还可以看到:金刚石磨具加工的磨削力最大值小于硬质合金铣刀的铣削力最大值,且相差30%左右。除上述提到的切削厚度较小这一原因外,磨粒的微刃切削宽度也小于铣削加工,因此切削面积远小于铣削加工的切削宽度,切削力大大降低。

(2)工艺参数对切削力的影响

2种刀具加工复合材料时主轴转速对加工最大轴向力和最大径向力的影响如图9所示。

图9 主轴转速对最大切削力的影响

从图9中可以看出:随主轴转速增大,硬质合金铣刀加工的最大切削力呈下降趋势。这是由于主轴转速升高后,切削温度增加,摩擦系数减小,从而使刀具前刀面与切屑的平均摩擦角减小,剪切角增大,导致加工时的最大切削力减小;而金刚石磨具加工的最大切削力则呈现低速加工时降低明显,高速加工时变化较小的趋势。低速加工时金刚石磨具最大切削力较大的原因是单位时间内参与切削的磨粒数量较少,每个磨粒的切削厚度较大,导致切削力较大;而高速加工时,金刚石磨具的磨削加工已经是高速或超高速磨削加工,单个磨粒的切削厚度极低,磨屑的形成时间极短,因此在切削速度到达一定程度后,由于边际效应,切削厚度对于总切削力的影响变小,此时再提高切削速度,对降低切削力的影响就不再明显。

在本试验中,同等工艺参数条件下,虽然提高硬质合金刀具加工的主轴转速可以降低切削力,但最大径向力仍无法降到低刚度约束条件的60 N以下;而金刚石磨具加工由于切削力降低明显,在转速4000 r/min时就可以完全满足低刚度约束条件。

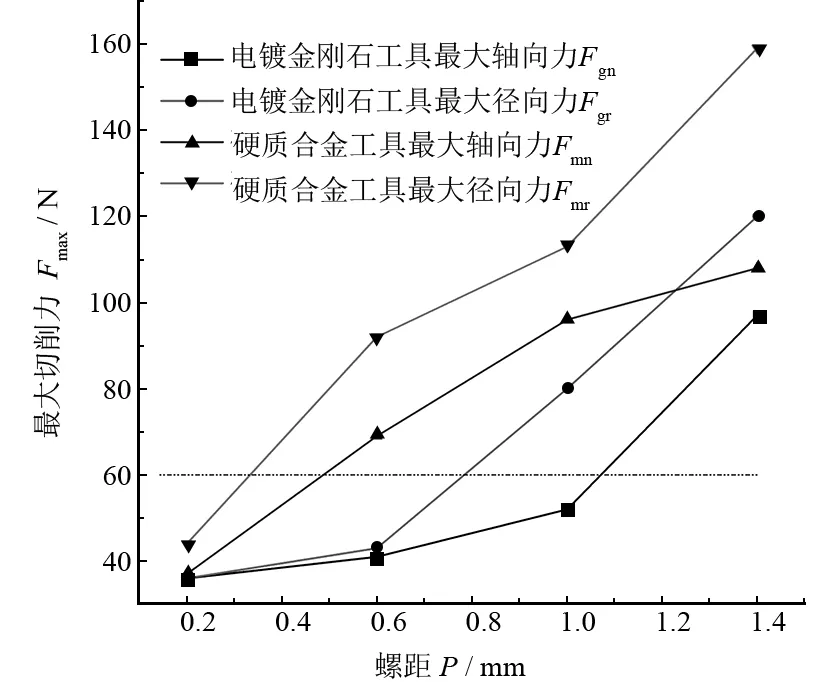

2种刀具加工复合材料时螺距对于最大轴向力和最大径向力的影响如图10所示。

图10 螺距对最大切削力的影响

从图10中可以看出:2种刀具加工的最大切削力均随螺距的增大而增大。这是由于螺距增大,材料的切削深度增加,切削面积增大,其弹塑性变形及切削摩擦力增大,从而导致最大切削力增大。虽然金刚石磨具的切削力受螺距影响的变化趋势与硬质合金铣刀的切削力变化趋势一致,但在最大切削力数值上始终较硬质合金铣刀的切削力更低。

结合切削力绝对值分析,在试验切削条件下,金刚石磨具在螺距小于0.8 mm时可以满足试验设定的低刚度约束条件;而硬质合金铣刀则在螺距大于0.4 mm后,就已经无法满足低刚度约束条件。在同样的低刚度约束条件下,加工厚度为20 mm的试件,硬质合金铣刀所需时间较金刚石磨具所需时间长近一倍。由此看来,金刚石磨具在低刚度约束条件下加工复合材料,不仅切削力更低、加工更稳定,加工效率也更高。

4.2 加工质量分析

图11为不同工艺参数下,金刚石磨具与硬质合金铣刀对复合材料进行螺旋铣加工的加工质量对比。

(a)电镀金刚石磨具(b)硬质合金铣刀图11 加工质量对比

从图11中可以看出:硬质合金铣刀加工的孔,入口出现明显毛边现象,而金刚石磨具则几乎无毛边产生。在硬质合金铣刀加工过程中,刀具进行连续切削,软性表层材料的切屑过长,在断屑时产生塑性变形,部分切屑残留在已加工表面边缘,导致毛刺产生,且由于软性材料韧性较强,无法通过多次走刀去除毛边,因此产生明显缺陷;金刚石磨具由于采用“微刃切削”机理进行加工,磨粒单次切削形成的切屑极小,避免了软性材料切屑过长导致的塑性变形,从根本上抑制了毛边的形成,从而得到了较好的入口质量。

除了入口质量外,磨削加工相较于铣削加工,切削区域较小,对材料内部缺陷与不均性的适应性更好,对纤维方向的敏感度更低,因此对于加工缺陷的抑制更好,从而使得孔壁的加工质量更好;同时,金刚石磨具加工过程中并未产生常见的砂轮磨削时由于排屑不畅所导致的树脂基体烧伤缺陷,证明金刚石磨具加工此复合材料较为可行。

5 结论

基于“微刃切削”原理,使用电镀金刚石磨具螺旋铣磨复合材料,并同硬质合金刀具螺旋铣孔加工进行对比,发现:

(1)螺旋铣磨制孔加工的切削区小,切削力波动小、峰值低;加工缺陷少、质量高。

(2)试验条件下,金刚石磨具在螺距0.8 mm以下、主轴转速4 000 r/min以上时,最大切削力低于60 N,满足低刚度约束条件;且加工效率较同等约束条件下的硬质合金铣刀的效率高约一倍,对加工工艺参数的宽容度更高,适宜用于复合材料的制孔加工。

[1] ZHANG X, HAO H, SHI Y, et al. Static and dynamic material properties of CFRP/epoxy laminates [J]. Construction and Building Materials, 2016, 114: 638-649.

[2] 魏威, 韦红金. 碳纤维复合材料高质量制孔工艺 [J]. 南京航空航天大学学报, 2009(z1): 115-118.

WEI Wei, WEI Hongjin. High quality hole drilling process for carbon fiber composites [J]. Journal of Nanjing University of Aeronautics & Astronautics, 2009(z1): 115-118.

[3] 陈明, 邱坤贤, 秦声, 等. 高强度碳纤维增强复合材料层合板的钻削制孔过程及其缺陷形成分析 [J]. 南京航空航天大学学报, 2014(5): 667-674.

CHEN Ming, QIU Kunxian, QIN Sheng, et al. Study on drilling behaviors and defects forming process of high-strength CFRP laminates [J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014(5): 667-674.

[4] 郑雷. 高性能轻质材料及其复合构件的加工技术研究 [D]. 南京: 南京理工大学, 2008.

ZHENG Lei. Machining technologies of high performance lightweight materials and composite components [D]. Nanjing: Nanjing University of Technology, 2008.

[5] 郑伟. 玻璃纤维夹层复合材料钻削技术研究 [D]. 哈尔滨: 哈尔滨工业大学, 2014.

ZHENG Wei. Study on drilling technology of fiber metal laminates [D]. Harbin: Harbin Institute of Technology, 2014.

[6] 陈燕, 葛恩德, 傅玉灿, 等. 碳纤维增强树脂基复合材料制孔技术研究现状与展望 [J]. 复合材料学报, 2015(2): 301-316.

CHEN Yan, GE Ende, FU Yucan, et al. Review and prospect of drilling technologies for carbon fiber reinforced polymer [J]. Acta Matriae Compositea Sinica, 2015(2): 301-316.

[7] 王奔, 高航, 毕铭智, 等. C/E复合材料螺旋铣削制孔方法抑制缺陷产生的机理 [J]. 机械工程学报. 2012(15): 173-181.

WANG Ben, GAO Hang, BI Mingzhi, et al. Mechanism of reduction of damage during orbital drilling of C/E composites [J]. Journal of Mechanical Engineering, 2012(15): 173-181.

[8] SADEK A, MESHREKI M, ATTIA M H. Characterization and optimization of orbital drilling of woven carbon fiber reinforced epoxy laminates [J]. CIRP Annals-Manufacturing Technology, 2012, 61(1): 123-126.

[9] 袁智星. 螺旋铣孔动力学研究 [D]. 天津: 天津大学, 2008.

YUAN Zhixing. Dynamics research on helical milling [D]. Tianjin: Tianjin University, 2008.

[10] 陈仕茂. 难切削加工材料螺旋铣孔切削动力学及其试验研究 [D]. 天津: 天津大学, 2009.

CHEN Shimao. Dynamics and experiment research of hole making process by helical milling on difficult machining materials [D]. Tianjin: Tianjin University, 2009.

[11] 李志强, 樊锐, 陈五一, 等. 纤维增强复合材料的机械加工技术 [J]. 航空制造技术, 2003(12): 34-37.

LI Zhiqiang, FAN Rui, CHEN Wuyi, et al. Machining technology of fiber reinforced composite [J]. Aeronautical Manufacturing Technology, 2003(12): 34-37.

[12] 王文杰, 高航, 董波, 等. 电镀金刚石工具“以磨代铣”C/E复合材料的试验研究 [J]. 航空制造技术, 2010(22): 89-94.

WANG Wenjie, GAO Hang, DONG Bo, et al. Experimental research on C/E composites grinding instead of milling with electroplated diamond tool [J]. Aeronautical Manufacturing Technology, 2010(22): 89-94.

[13] HU N S, ZHANG L C. Some observations in grinding unidirectional carbon fibre-reinforced plastics [J]. Journal of Materials Processing Tech., 2004, 152(3): 333-338.

[14] 王文杰. C/E复合材料“以磨代铣”试验研究 [D]. 大连: 大连理工大学, 2010.

WANG Wenjie. Experimental research on C/E composites grinding instead of milling [D]. Dalian: Dalian University of Technology, 2010.

[15] 郑雷, 袁军堂, 汪振华. 纤维增强复合材料磨削钻孔的表面微观研究 [J]. 兵工学报, 2008(12): 1492-1496.

ZHENG Lei, YUAN Juntang, WANG Zhenhua. Microscopic study of ground surfaces of drilled holes in fibre reinforced plastics[J]. Acta Armamentarii, 2008(12): 1492-1496.

[16] 鲍永杰. C/E复合材料制孔缺陷成因与高效制孔技术 [D]. 大连: 大连理工大学, 2010.

BAO Yongjie. The formation mechanism of disfigurements during drilling and the high-efficiency techniques of drilling C/E composite [D]. Dalian: Dalian University of Technology, 2010.