大径厚比铜片的化学机械抛光*

2018-07-06金洙吉刘作涛司立坤

万 策, 金洙吉, 吴 頔, 刘作涛, 司立坤

(大连理工大学 机械工程学院, 辽宁 大连 116024)

极端制造技术是为精密物理实验提供无偏差、无缺陷或者偏差、缺陷可控的实验样品或装置的核心制造技术[1],而精密物理实验对薄壁平面、曲面等弱刚性构件的极端需求是其中之一。在弱刚性构件的极端制造研究中,铜因刚度较弱且具有优良的导电性、导热性及延展性,而成为典型的研究对象。为满足精密物理实验需求,常需要高面形精度、高表面质量、无划痕及无腐蚀缺陷的大径厚比(径厚比≥ 25)铜片。化学机械抛光(CMP)技术是一种能够实现工件表面全局平坦化的成熟的加工技术,可以实现此类大径厚比铜片的加工需求。

在现有的纯铜CMP研究中,娄有信等[3]使用含硅溶胶(平均粒径50 nm)、过氧化氢、氨基乙酸、表面活性剂PVA等的抛光液,对直径15 mm、厚度1 mm的铜片进行化学机械抛光,得到表面粗糙度Ra为0.921 nm,无宏观划痕的表面;王成[4]使用由乙二胺、平均粒径60 nm的硅溶胶配制的抛光液,在无纺布抛光垫上对直径50.8 mm,厚度3 mm的铜片进行CMP抛光,得到表面粗糙度Ra为0.202 nm的表面;RAMAKRISHNAN等[5]使用质量分数3%的硅溶胶、在IC-1400抛光垫上对尺寸为25 mm×25 mm×2 mm铜片进行CMP抛光,最终得到粗糙度Ra为0.8 nm的表面。以上研究虽在纯铜CMP抛光方面取得了一定成果,但工件尺寸或径厚比较小,且缺乏关于抛光前后工件面形精度变化的描述,因此对大径厚比铜片CMP工艺的指导作用十分有限。

由于大径厚比铜片刚性极弱,若在CMP过程中对铜片施加额外载荷,铜片极易因载荷的作用而变形;而在现有研究的工艺条件中,抛光压力一般为10.34 kPa[6],是自重载荷的数十倍,在该条件下对大径厚比铜片进行CMP,机械作用将超过化学作用,会使铜片变形,影响铜片的面形精度。因此,大径厚比铜片的CMP工艺,需要降低抛光压力,同时需要一种化学作用相对较弱的抛光液,以使化学作用与机械作用相平衡。为此,我们参考现有的铜抛光液,对抛光液配方进行筛选并验证,在无外加载荷的条件下对大径厚比铜片进行CMP,铜片抛光后可获得较好的平面度与表面粗糙度。同时,还分析了大径厚比铜片CMP的材料去除过程,并对抛光前后铜片的残余应力进行检测与分析。

1 试验条件与过程

1.1 抛光液配制

在现有研究[7-9]的基础上,结合加工过程及加工要求,通过试验对抛光液配方进行筛选并验证,确定了如表1所示的抛光液配方。

抛光液配制时,首先将OP-10乳化剂水溶液作为抛光液底液,之后向溶液中依次加入六偏磷酸钠、次氯酸钠、硅溶胶(SiO2质量分数为30%),经去离子水稀释,最后加入氢氧化钠调节pH值至9,并充分搅拌。

表1 抛光液组分及其含量

1.2 试验过程

试验使用尺寸为φ100 mm×3.5 mm的纯铜片,在国产UNIPOL-1200S研磨抛光机上进行。试验前使用平均粒度尺寸为3.5 μm的金刚石金相抛光剂,均匀喷涂在绒布抛光垫上,在1 kPa外加载荷下对铜片进行5 min粗抛光。试验时使用表1中筛选后的抛光液、聚氨酯抛光垫,抛光垫在试验前用金刚石修整器修整20~60 min。

工件上无外加载荷,依靠工件自重(抛光压力约300 Pa)进行抛光。工件夹持方式如图1所示:铜片套有同心保持环,通过机械臂上的滚轮夹持保持环实现工件的夹持。工件转速用数字转速表测量。抛光试验参数如表2所示。抛光后的铜片表面经去离子水洗净,高压空气吹干后进行后续检测。

图1 工件夹持方式

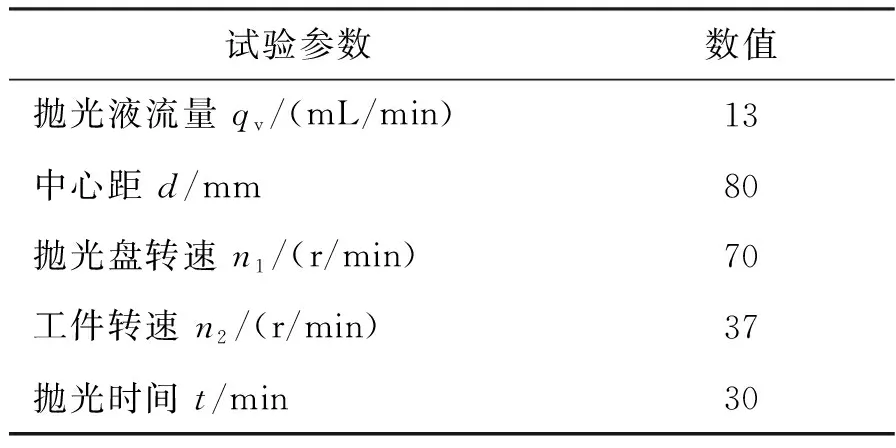

表2 抛光试验参数

2 结果与讨论

2.1 平面度、表面粗糙度与材料去除率

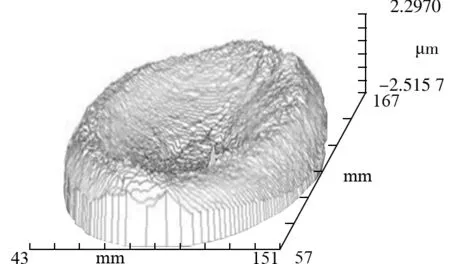

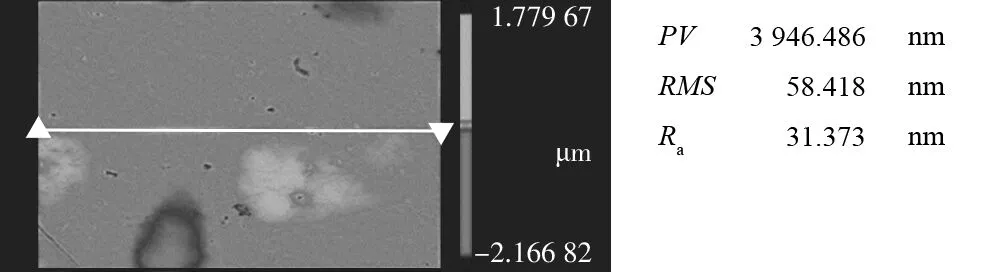

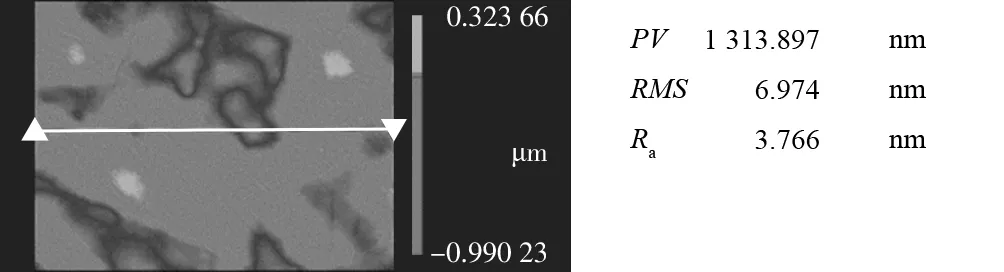

采用美国CorningTropel公司生产的Flatmaster 200型平面度仪对抛光前、后铜片的平面度进行测量,美国ZYGO公司生产的NewView 5022型3D表面轮廓仪对抛光前、后铜片的表面粗糙度进行测量。测量结果如图2和图3所示。

(a)抛光前铜片平面度

(b)抛光前铜片表面粗糙度

(a)抛光后铜片平面度

(b)抛光后铜片表面粗糙度

从图2和图3可以看出:铜片的平面度PV值由抛光前的4.813 μm降至抛光后的2.917 μm(图2a和图3a),降低了近39%;表面粗糙度Ra值由抛光前的31.373 nm降低至3.776 nm(图2b和图3b),降低了近88%。说明使用优化的抛光液,在上述抛光参数下对大径厚比铜片进行CMP抛光,不仅能够改善铜片的平面度,还能改善其表面粗糙度,综合提升铜片的表面质量。

使用德国Sartorius公司生产的CP225D型精密天平分别称量试验前与试验后铜片的质量,再按式(1)计算材料去除率(MRR):

(1)

式中:m1为试验前铜片质量,g;m2为试验后铜片质量,g;ρ为纯铜的密度,8.9 g/cm3;S为铜片的表面积,cm2;t为抛光时间,min。

经计算,铜片的材料去除率为85.84 nm/min,材料去除率较低。这是因为抛光载荷对材料去除率影响较大,对工件施加载荷将加强工件与抛光垫、磨粒之间的接触,从而提高材料去除率。而在本试验中,由于采取了无外加载荷的方式,因此与现有工艺比较,材料去除率较低。

2.2 材料去除过程分析

化学机械抛光实质上是化学作用与机械作用共同作用的材料去除过程。化学成膜与机械去膜相互交替进行,从而实现表面的超精密加工。根据腐蚀磨损理论,化学机械抛光的材料去除为化学作用去除量、机械作用去除量及交互作用去除量之和。即CMP材料去除总量可表示为:

W=Wch+Wme+ΔW

(2)

式中:W为总材料去除量;Wch为单纯的化学作用所产生的材料去除量;Wme为抛光液中的磨粒与抛光垫综合机械作用所产生的材料去除量;ΔW是化学作用与机械作用的交互所产生的材料去除量。在化学机械抛光过程中,抛光参数不同,各作用所产生的材料去除量的比例也不同[10]。

其中,对于铜化学机械抛光中的化学作用,文献[11-12]指出:抛光液中的过氧化氢、次氯酸钠等氧化剂会氧化铜片表面的铜,生成一层易被去除的氧化铜,通过去除表面氧化铜来实现全局平坦化。刘玉岭等[13]研究了碱性铜抛光液的化学作用机理,提出如(3)式所示的反应方程,即铜可被氧化成CuO、Cu2O和Cu(OH)2。在碱性条件下CuO与Cu(OH)2不溶于水,会在铜片表面形成一层钝化膜,阻碍化学反应的进一步进行。此时抛光液中的络合剂便可与Cu2+离子络合,生成可溶性的铜络合离子,打破Cu(OH)2的电离平衡,使反应向(3)式右向进行。并且在动态抛光环境下,由于抛光垫和磨料的共同作用,氧化产物能够迅速脱离表面,反应会迅速而持续地进行。

Cu(OH)2Cu2++2OH-

(3)

对大径厚比铜片,我们用X射线能谱仪(EDS)对抛光前后的铜片表面进行元素组成及原子质量分数的测量,结果如图4所示。从图4中发现:抛光前后铜片表面均只存在Cu与O元素,且抛光前后元素原子质量分数无变化。

(a)抛光前铜片表面元素成分及原子质量分数

(b)抛光后铜片表面元素成分及原子质量分数

图5为抛光前后铜片X射线衍射仪分析(XRD)结果。从图5看出:抛光前后铜片的表面物相只有Cu,没有发现CuO或Cu2O等铜的氧化物物相存在,说明Cu片表面未氧化或在XRD分析的检出限内存在的氧化物很少而未检测出。我们认为出现这种现象,是抛光时化学作用与机械作用达到了平衡的结果,即化学作用产生的氧化物层很快被磨粒及抛光垫的机械作用去除,抛光后表面氧化物含量维持在抛光前的水平。

图5 抛光前后XRD测量结果

2.3 残余应力分析

残余应力是消除外力或不均匀的温度场等作用后仍留在物体内的自相平衡的内应力,这种压力会引起零件翘曲或扭曲变形,甚至开裂。对于大径厚比铜片这种刚度极低的部件,若加工后残余应力过大,极易引起铜片变形,影响铜片加工后的面形精度,因此,分析并控制加工后铜片的残余应力是十分必要的。目前,残余应力检测的方法主要有X射线衍射法、应力释放法(钻孔、环芯等)以及物理量转化类方法(压痕法等)[14],其中X射线衍射法是无损检测方法,测量速度快、精度高,适合铜等金属材料的测量。

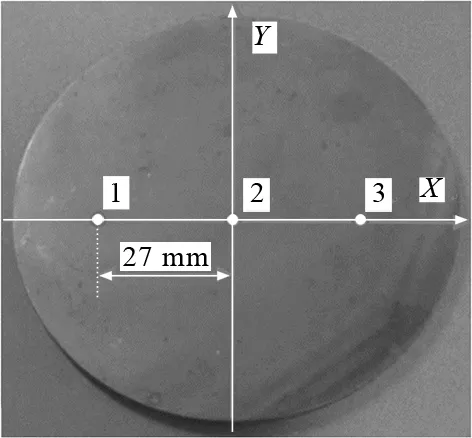

使用荷兰帕那科公司生产的Empyrean型X射线衍射仪对铜片的初始应力、粗抛光后的残余应力及CMP后的残余应力进行测量。测量时,在铜片待测表面径向均匀取3点,每个测量点的间距为27 mm,如图6所示。每个测量点取10个扫描角度,使用最小二乘法对各角度测量值进行拟合得出该测量点的应力值。

图6 X射线衍射仪应力测量取点示例

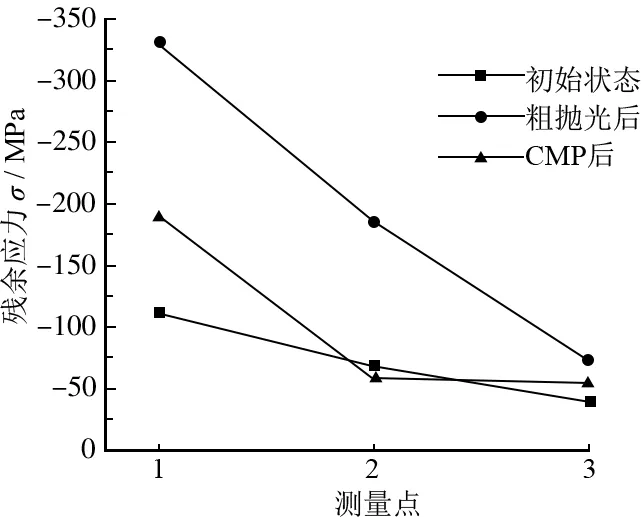

各状态下铜片的应力测量结果如图7所示,图7中正值表示拉应力,负值代表压应力。从图7可以看出:铜片残余应力全为压应力。铜片的初始状态是铜片经过真空热处理(退火,温度400 ℃,保温2 h)后的状态,存在一定的压应力;粗抛光后,残余压应力显著提升。

这是由于粗抛光旨在消除铜片因热处理而带来的热变形,抛光时有外加载荷且磨粒粒径较大;为实现快速去除,抛光盘转速也较快:粗抛光的残余应力显著增大;进行CMP抛光后,残余应力大幅下降。其中,2、3测量点的残余应力值下降至初始状态;1测量点由于粗抛光后残余应力值过大,残余应力虽也大幅下降,但依然高于初始状态。通过CMP能够有效消除机械抛光过程所产生的残余应力,但如果机械抛光过程产生的残余应力过大,则难以完全消除。

图7 各状态下铜片残余应力

3 结论

用筛选的抛光液化学机械抛光大径厚比铜片,在给定的工艺条件下抛光30 min,且抛光时无外加载荷。结论如下:

(1)铜片平面度PV由抛光前的4.813 μm 降至抛光后的2.917 μm,降幅近39%;表面粗糙度Ra由抛光前的31.373 nm降至抛光后的3.776 nm,降幅近88%;铜片的材料去除率MRR为85.84 nm/min。

(2)EDS及XRD检测说明,铜片表面无铜的氧化物,即抛光时化学作用与机械作用达到平衡,化学作用产生的氧化层被磨粒及抛光垫的机械作用去除。

(3)XRD测量说明,CMP能有效消除铜片因机械抛光所产生的残余应力。但如机械抛光产生的残余应力过大,则CMP无法完全消除。

[1] 钟掘. 极端制造——制造创新的前沿与基础 [J]. 中国科学基金, 2004, 18(6): 330-332.

ZHONG Jue. Extreme manufacturing—new territory and base of manufacturing innovation [J]. Bulletin of National Science Foundation of China, 2004, 18(6): 330-332.

[2] CARPIO R, FARKAS J, JAIRATH R. Initial study on copper CMP slurry chemistries [J]. Thin Solid Films, 1995, 266: 238-244.

[3] 娄有信, 王继扬, 张怀金, 等. 提拉法制备铜单晶基片的化学机械抛光研究 [J]. 人工晶体学报, 2011, 40(6): 1418-1422.

LOU Youxin, WANG Jiyang, ZHANG Huaijin, et al. Study on chemical mechanical polishing of Cu single crystal wafer prepared by Czochralski method [J]. J. Synth. Cryst., 2011, 40(6): 1418-1422.

[4] 王成. 铜的固结磨料化学机械研抛工艺 [D]. 南京: 南京航空航天大学, 2014.

WANG Cheng. The technology of lapping and polishing copper by fixed abrasive CMP [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

[5] RAMAKRISHNAN S, JANJAM S, PATRI U, et al. Comparison of dicarboxylic acids as complexing agents for abrasive-free chemical mechanical planarization of copper [J]. Microelectronic Engineering, 2007, 84(1): 80-86.

[6] 郑伟艳, 刘玉岭, 王辰伟, 等. 低压下碱性铜抛光液对300 mm多层铜布线平坦化的研究 [J]. 功能材料, 2012, 43(24): 3472-3474.

ZHENG Weiyan, LIU Yuling, WANG Chenwei, et al. Study of planarization efficiency of an alkaline copper slurry on 300 mm pattern wafer CMP [J]. J. Funct. Mater., 2012, 43(24): 3472-3474.

[7] DU T, DESAI V. Chemical mechanical planarization of copper: pH effect [J]. J. Mater. Sci. Lett., 2003, 22(22): 1623-1625.

[8] LEE H, PARK B, JEONG H. Influence of slurry components on uniformity in copper chemical mechanical planarization [J]. Microelectronic Engineering, 2008, 85(4): 689-696.

[9] JING J, YANG C, CAI X, et al. Development of copper CMP slurry [J]. ECS Transactions, 2009, 18(18): 491-495.

[10] 苏建修, 高虹, 陈锡渠, 等. 铜化学机械抛光材料去除机理研究 [J]. 金刚石与磨料磨具工程, 2010, 30(1): 5-9.

SU Jianxiu, GAO Hong, CHEN Xiqu, et al. Study on material removal mechanism of Cu-deposited wafer during chemical mechanical polishing [J]. Dia. Abra. Eng., 2010, 30(1): 5-9.

[11] NOLAN L M, CADIEN K C. Chemically enhanced synergistic wear: A copper chemical mechanical polishing case study [J]. Wear, 2013, 307(1-2): 155-163.

[12] DU T, DESAI A. Effect of hydrogen peroxide on oxidation of copper in CMP slurries containing glycine and Cu ions [J]. Electrochimica Acta, 2004, 49(25): 4505-4512.

[13] 刘玉岭, 王辰伟, 牛新环, 等. 碱性铜抛光液在65 nm多层铜布线平坦化中的应用 [J]. 河北工业大学学报, 2013, 42(1): 1-5.

LIU Yuling, WANG Chenwei, NIU Xinhuan, et al. Application of alkaline copper slurry on the planarization of 65 nm multilayer copper wiring [J]. J. Heb. Univ. Tech., 2013, 42(1): 1-5.

[14] 金鹏, 李喜德. 残余应力分析方法比较:X射线衍射法与应力释放法 [J]. 实验力学, 2017, 32(5): 645-651.

JIN Peng, LI Xide. Comparison of residual stress analysis methods: X-ray diffraction method vs stress release method [J]. Journal of Experimental Mechanics, 2017, 32(5): 645-651.