高效光饰加工技术在航空发动机典型零件加工中的应用*

2018-07-06裴润森戴晨伟

汪 斌, 何 坚, 余 杰, 裴润森, 戴晨伟

(1. 中国航发西安航空发动机有限公司, 西安 710021)(2. 中国科学院合肥物质科学研究院 先进制造技术研究所, 江苏 常州 213164)

在航空发动机零部件加工过程中(如切削、磨削、铸造、锻造、冲压等),不可避免地会在工件表面或棱边留下各种缺陷,如飞边、毛刺、表面不平整、凸棱明显、刀痕波纹、微观裂纹等,这直接影响零件的外观形貌及使用性能[1-3]。特别是发动机关键零部件,长期工作在环境恶劣、受力复杂的工况下,其表面质量和加工精度的要求更为严苛[4-5]。

传统的处理缺陷的加工方式,是采用手工方式对叶片型面、涡轮盘榫齿槽毛刺、尖边进行打磨抛光等,加工效率低、加工表面质量一致性差,难以满足航空行业对零部件的高质量加工要求。光饰加工技术作为先进制造技术的重要组成部分[6],能实现去毛刺、棱边倒角、倒圆等加工,可大幅度改善工件的表面质量,同时又能保持甚至提高原有工件的加工精度。因此,光饰加工技术成为研究与应用的热点。

目前,在发达国家,光饰加工已经成功应用于汽车、轴承、仪器仪表、电子、五金等行业。如日本丰田公司90%的零件最终加工均经过光饰加工;美国用于光饰加工的投资每年约20亿美元。尽管我国的光饰技术已有了一定水平的提升,但与发达国家日益提高的光饰加工水平还相差甚远。所以,对光饰加工技术的研究,特别是在航空发动机等加工方面的研究和应用显得颇为迫切和紧要[7]。

本文在概述光饰加工基本原理的基础上,全面分析了高效光饰加工技术在光饰机、磨块和光饰剂等方面的研究成果,并简要阐述了高效光饰加工技术在航空发动机叶片、盘、轴、机匣等典型零件加工中的应用情况。

1 光饰加工基本原理

光饰加工的工作原理是:将一定比例的工件、磨块与光饰剂投放到光饰机料斗中,在电机的激振作用下,光饰机筒体产生水平振动和摇摆振动,依靠筒体的周期性迫振,产生螺旋式前进运动,使磨块与工件均匀地混合在一起。磨块和工件发生相对运动时,由于各自的形状、大小和质量不同,因而运动的速度、加速度也不同,彼此相互摩擦并不断翻动[8-9]。因此,工件表面和周边毛刺就会被磨掉,棱角被倒圆,表面被抛光,氧化皮或锈蚀被除掉,促使工件表面粗糙度值降低从而达到表面光饰的目的;同时在工件表面产生残余压应力,从而提高工件的加工表面完整性。

2 高效光饰加工技术的研究现状

光饰机、磨块和光饰剂是光饰加工的3个要素。影响光饰加工效率的主要因素是筒体的垂直振幅和振动频率(即激振频率)。垂直振幅越大、振动频率越高,则磨削效率越高、冲击载荷越大;但是过大的冲击载荷会使薄壁件产生变形,降低零件精度。此外,零件的材质、形状、尺寸和工艺要求等直接影响光饰加工效果。只要工艺参数选择合理,即可在较短的时间内达到预期的光饰目的[10]。

2.1 光饰机

高效光饰加工是在常规振动式、回转式、涡流式等运动方式的基础上,增强或附加了提高效能和光饰效果的其他运动方式,如离心、高能旋流运动、可调整的交变垂直往复运动、可换向的交变旋转运动、偏心轨迹移动和可调整角度的工位姿态等方式,以及采用光饰系统串联配置,与分选装置、清洗设备或表面强化设备组合使用,在自动化生产线上系统集成而成。其加工效率比常规振动光饰提高10~30倍。

适合航空发动机零件的高效光饰加工用光饰机工作方式主要有高能旋流盘式、离心式、拖动式、嵌入式、往复擦光式、滚筒式等。以下对几种工业中常用的光饰机进行简单的概述。

(1)高能旋流盘式光饰机

图1所示为高能旋流盘式光饰机:磨块和零件均匀地混合在环形槽内,既围绕环形槽中心圆柱公转,又在环形槽内翻滚,合成运动为环形螺旋运动,适用于大批量、中等尺寸零件的表面光整,尤其适用于热处理后的滚动体去氧化皮、光亮外表。采用高速旋转式光饰加工时,应遵守磨块总质量大于被加工零件总质量、转速不应过快的原则。否则,磨块会受到较大的碰撞力而破碎,划伤零件表面,影响零件尺寸和形位精度。因此,应谨慎选择磨块类型和工艺参数。

(a) 原理图(b) 可分选高能旋流盘式图1 高能旋流盘式光饰机

(2)离心式光饰机

采用离心式光饰加工时,磨块和零件在光饰机中均匀地混合,并在离心力的作用下高速转动,从而实现零件的表面光饰加工,如图2所示。

(a) 原理图(b) 自动化线集成图2 离心式光饰机

离心式光饰机可作为一个生产单元单独运转,也可被整合到自动化生产线中;既可加工薄壁弹簧零件,又可加工厚重的齿轮箱组件,更适用于长度小于150 mm的零件的去毛刺、倒角或光饰。

(3)拖动式光饰机

拖动式光饰是一种在振动光饰工艺基础上发展起来的强力光整工艺,其工艺过程是将工件固定在有多个独立旋转工位轴的回转盘上,并在非运动磨块中拖动。加工零件与磨块之间的高速相对运动提供强大的研磨力,光饰效果是普通振动光饰工艺的几十倍[11]。单独驱动的工件不仅可以在主回转盘内沿径向移动,且可调整角度到最佳的加工位置。如图3所示,零件通过专用工装固定在上部主轴上,随主轴正反转并上下移动,下部磨块筒中的磨块、光磨剂和水随筒体转动或不动。拖动式抛光可以避免加工过程中工件之间的相互接触,适用于表面品质要求严格的航空发动机轴类、轮盘类零件等的去毛刺、倒角和表面光整。

(a) 原理图(b) 拖动式光饰机外观图3 拖动式光饰机

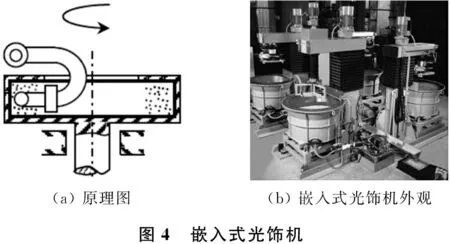

(4)嵌入式光饰机

嵌入式光饰工艺是将工件通过夹具固定在高速旋转轴上,除转轴的旋转外,还可以通过垂直方向的往复运动及偏心轨道的移动来加强抛光效果。被加工工件根据设置的方式通过磨块,如做行星轨道运动,达到相应的加工目的[11]。该方法适合加工品质要求高、不允许磕碰的工件。嵌入式光饰机如图4所示。

(a) 原理图(b) 嵌入式光饰机外观图4 嵌入式光饰机

(5)往复擦光式光饰机

图5所示为往复擦光式光饰机。从图5中可以看出:料箱内盛装磨块及磨削溶液,料箱在工作时按一定频率上下运动,带动磨块和磨削溶液做上下往复运动;主轴悬于料箱上部,加工前,盘类零件装夹在处于水平状态的主轴上,然后主轴向下旋转90°处于垂直态,下降至零件沉没于料箱的磨块中。工作时,主轴带动工件在磨块中进行一定角度范围的往复摆动,达到去毛刺、表面光整的目的。它适用于涡轮盘榫槽拉削后去毛刺,以及提高其表面光洁度。

图5 往复擦光式光饰机

(6)滚筒式光饰机

滚筒式光饰机如图6所示,其主轴悬于滚筒上部,工件夹持在主轴上自转,磨块和磨削溶液在高速旋转的滚筒中作与工件逆向的旋转运动,滚筒转速大于主轴自转转速。它适用于小规格盘类零件去毛刺。

(a) 光饰机工作部件(b) 工件夹持装置图6 滚筒式光饰机

2.2 磨块

(1)磨块的组成

光饰加工所用磨块,一般是用磨料与黏结剂烧结或胶结制成各种形状不同、大小不一的块状物,其在筒体内受到振动冲击力或旋转离心力。加工过程中,磨块和工件一直在水和磨剂的混合液中,混合液可清洗掉堵塞在磨块表面的细铁削。同时,混合液与工件表面发生化学反应,有助于提高磨块对工件的加工效果。因此,磨块必须组织致密、硬度高、吸水率低、韧性好、耐磨损、耐水、耐油、耐酸碱,并且具有良好的切削能力。

按黏结剂不同,磨块可分为陶瓷磨块、树脂磨块等;按磨料材质又可分为刚玉系、碳化硅系、锆英石系等。刚玉系和碳化硅系通用于金属件光饰。其中,碳化硅磨料硬度高且锋利,故加工效率相对较高。黏结剂除用于固结磨料外,还有擦光和抛光的作用:陶瓷黏结剂擦光作用强,树脂黏结剂更适用于软金属的精研磨和抛光。黏结剂的比例越大,效率越低、光洁度越高。

(2)磨料的粒度

一般情况下,磨料越细,加工后的表面粗糙度值越小[12-13]。在光饰加工中,磨块经过自磨或使用一段时间后,磨料的尖角被磨平,等高性改善。在较小的压力下,粗粒度磨料同样可以获得较小的表面粗糙度值。因此,磨料粒度对加工后工件表面粗糙度的影响并不明显。一般来说,通常使用细磨料进行精加工。

磨料粒度大,则材料去除率大、去毛刺效率高,但光洁度低。一般粗研磨用106~250 μm的磨料,中研磨用53~106 μm的,细研磨用28~50 μm的,抛光研磨用小于10 μm的。在保证工件表面粗糙度要求的前提下,尽量选用材料去除率高且磨耗率小的磨料[14]。

(3)磨块的形状

磨块的几何形状和尺寸大小对光饰效果的影响极大,它不但影响工件的表面粗糙度、表面碰伤和冲击变形,而且对加工的效率和经济性也有很大的影响。磨块的几何形状和尺寸大小的选择正确与否,是决定能否达到工件加工要求的关键。

常见的磨块形状有正三棱柱、斜三棱柱、正圆柱、斜圆柱、立方体、V形柱、三星柱、扇形柱、正四面体和圆球体等。同一材质、同一粒度的磨块,由于形状不同,加工后工件的表面粗糙度值差别很大。磨块棱角越多、越尖锐,加工出的工件表面粗糙度值越大。就粗糙度而言,圆球形最好,斜三棱柱、斜圆柱次之,正三棱锥形磨块最差。此外,材料去除率的差别也很大。棱角越多、越尖锐,被加工工件的材料去除率越大。其中,正四面体磨块金属去除率最大,斜三棱柱、斜圆柱次之,球形磨块金属去除率最小[14]。因此,如只用于去毛刺和氧化皮等粗加工,用正四面体或斜三棱柱磨块滚磨效率较高。

选择磨块形状时,应确保磨块能接触到工件的所有待加工表面,从而保证工件能够得到均匀加工。三角形磨块通用于所有零件,圆球形磨块最适用于板状和弧状零件,圆柱形磨块较适用于平扁零件,棱状磨块较为适用于带有沟槽的零件,细粒度不定形的磨块适用于任何形状零件的精研磨。对于有孔槽结构的零件,磨块的尺寸应为孔径或槽宽的1/3以下,以保证孔、槽表面都能得到加工,而且不堵塞。精加工所用的圆球形磨块,其半径应小于零件的圆角半径[15]。

2.3 光饰剂

光饰剂由一种或多种溶质配制而成,常用的有酸性、碱性和中性3种。酸性用于去除氧化皮、毛刺、倒圆角;碱性能防止黑色金属生锈,并保持金属本色,常用于去油污和光亮处理;中性则用于最后的精饰。

3 高效光饰加工技术在航发零件上的应用

3.1 盘类零件光饰加工

对航空发动机盘类零件而言,表面应力状态、表面孔边缘的粗糙度及转接圆角处的表面粗糙度是影响零件疲劳强度的关键因素[16-18]。常规工艺方法是在机械加工的基础上,采用手工抛修来降低表面粗糙度。

为了改善零件的表面粗糙度和应力等状态,采用专用磨块,通过高效往复擦光式振动光饰,对涡轮盘、压气机盘进行光饰加工,光饰后盘的所有棱边圆角光滑一致,目视无明显的加工刀痕,且应力状态改善。如涡轮盘榫齿槽表面粗糙度可改善2级,由原来机械加工后的Ra1.6 μm降低到Ra0.4 μm,并能高效去除榫槽拉削出口的边角圆弧处凸出的毛刺。图7所示为涡轮盘榫槽光饰加工前后的对比效果 。

(a) 光饰前(b) 光饰后图7 涡轮盘榫槽光饰加工前后的对比效果

3.2 整体叶盘零件光饰加工

光饰加工后,整体叶盘叶型表面粗糙度由原来的Ra1.6 μm改善1~1.5个等级,最低可达Ra0.4 μm。通过对叶片进排气边前后缘、叶尖与进排气边转接圆弧的检测表明,采取合理的工艺方法和参数,以及对尖边的有效保护,可减小光饰加工对尖角尺寸的影响,避免出现尖角过切现象。另外,对尖边部位,也可通过在光饰前的铣削工序中预留余量,避免因过切造成尺寸超差。图8所示为整体叶盘光饰加工前后的表面效果。

(a) 光饰前(b) 光饰后图8 整体叶盘光饰加工效果

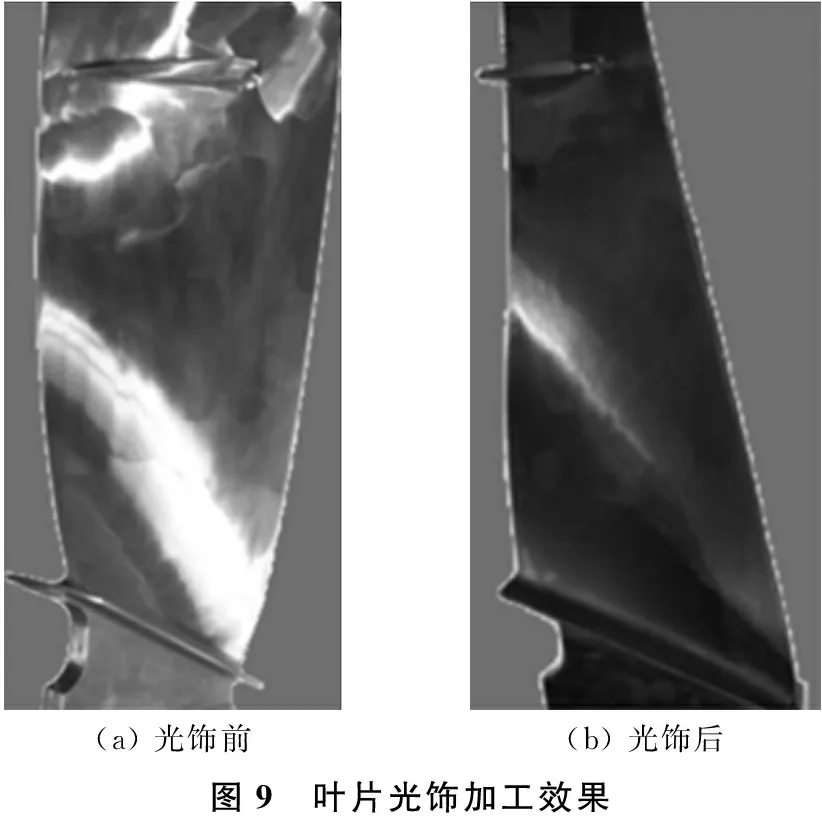

3.3 叶片类零件光饰加工

高能旋流盘式、拖动式、离心式等高能振动光饰机在航空发动机叶片的光饰加工中均有应用。在光饰机筒体中可以放置多个/组叶片同时加工,加工效率很高。在有效控制加工工艺参数的前提下,明显改善叶片表面的残余应力,有效消除各类微细裂纹、刀痕等产品服役疲劳源,将产品服役寿命控制在设计使用寿命范围内。在保证加工效果的同时,实现了微切削、全面随形均匀加工。与传统方法相比,单个叶片的加工成本降低30%以上,效率提高40%以上,叶片产品服役使用寿命提高10%以上。图9所示为叶片光饰加工前后的对比效果。

(a) 光饰前(b) 光饰后图9 叶片光饰加工效果

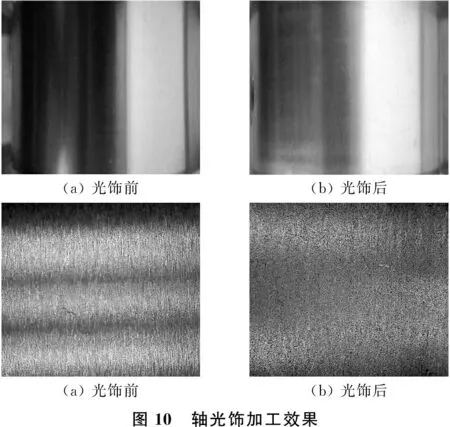

3.4 轴类零件光饰加工

光饰加工对轴类零件的表面光整处理效果非常明显。由于粗糙度值降低、显微硬度提高、残余拉应力被消除,零件的抗疲劳强度和耐磨性增强,使用寿命提高。同时,由于毛刺被消除,装配精度得到保证,产品的清洁度也相应提高。

将轴类样件水平装夹在主轴和顶尖间,由升降机构带动插入料箱磨块中。主轴带动工件旋转,料箱带动磨块、磨液作线性往复运动,通过调整回转和往复运动不同的速度配比,实现对工件的高效微切削加工。光整加工后的轴样件表面毛刺全部被去除,尖边钝化、棱边倒圆,粗糙度由原来的Ra0.8 μm降低到Ra0.4 μm,表面光亮夺目。通过检测发现,光整后样件表面由原有的环型纹理变为P型纹理,提高了零件表面的耐磨性和表面残余压应力。图10所示为轴光饰加工前后的对比效果。

(a) 光饰前(b) 光饰后(a) 光饰前(b) 光饰后图10 轴光饰加工效果

3.5 机匣类零件光饰加工

发动机机匣数控加工后存在毛刺,表面粗糙度差、棱边一致性差。利用光饰工艺对机匣件表面进行处理,表面粗糙度得到改善,倒角光滑且一致性好,减少了应力集中等质量隐患。图11所示为机匣光饰加工前后的对比效果。

(a) 光饰前(b) 光饰后图11 机匣光饰加工效果

4 结论

光饰加工技术加工范围广、效率高、质量好、成本低和操作简便等,正逐渐在国内众多机加行业中推广和应用。其中,高效光饰加工技术又比传统振动光饰的加工性能高出十多倍,可以用于表面质量要求高的复杂型面零件的功能性光整加工及外观美饰处理,实现手工抛修无法完成的零件表面的光整加工。

高效光饰加工技术可以解决叶片、整体叶盘、盘轴、机匣等产品的加工技术难题,为发动机零件的高效、低成本、高性能制造(主要在提高服役寿命方面)提供一种完整的技术解决方案,可在今后的新型发动机零件加工中推广应用。

光饰加工同样适用于民用产品的加工,也为相关产品的工程化生产提供技术支持。

[1] 张树森, 刘世成, 布光斌, 等. 高速铣削铝合金叶片表面质量的试验研究 [J]. 工具技术, 2007, 41(12): 21-24.

ZHANG Shusen, LIU Shicheng, BU Guangbin, et al. Study on surface quality of Al alloy vanes after high speed milling [J]. Tool Engineering, 2007, 41(12): 21-24.

[2] POLLOCK T M, TIN S. Nickel-based superalloys for advanced turbine engines: chemistry, microstructure and properties [J]. J. Propul. Power., 2006, 22: 361-374.

[3] 王旭光, 冯泽君. 烟气轮机动叶片数控加工中的受力分析 [J]. 工具技术, 2017, 51(5): 67-70.

WANG Xuguang, FENG Zejun. Analysis on cutting force of CNC machining of rotor blade for gas turbine [J]. Tool Engineering, 2017, 51(5): 67-70.

[4] 刘随建, 吴伟东. 整体叶盘叶片光饰抛光试验及发展应用探析 [J]. 航空制造技术, 2010, 5: 84-86.

LIU Suijian, WU Weidong. Study on test and development of polish finishing to Blisk vane [J]. Aeronaut. Manuf. Tech., 2010, 5: 84-86.

[5] 任敬心, 华定安. 磨削原理 [M]. 北京: 电子工业出版社, 2011.

REN Jingxin, HUA Dingan. Theory of grinding [M]. Beijing: Publishing House of Electronic Industries, 2011.

[6] 集训. 振动光饰技术 [M]. 北京: 国防工业出版社, 1972.

JI Xun. Vibrating polishing technology [M]. Beijing: Publishing House of Defense Industries, 1972.

[7] SAOUBI R M, AXINTE D, SOO S L, et al. High performance cutting of advanced aerospace alloys and composite materials [J]. CIRP Annals-Manufacturing Technology, 2015, 64: 557-580.

[8] 杨锦蕙, 董刚, 孙月海. 振动抛光机研究 [J]. 天津大学学报, 1995, 28(4): 527-532.

YANG Jinhui, DONG Gang, SUN Yuehai. Study on vibrating polishing machine [J]. J. Tianjin Univesity, 1995, 28(4): 527-532.

[9] 钱振华. 振动光饰机加工机理及控制技术研究 [J]. 机械制造, 2012, 50(5): 64-65.

QIAN Zhenhua. Study on mechanism and control technology of vibrating polishing machine [J]. Machinery, 2012, 50(5): 64-65.

[10] 刘桂莲, 姜海波. 光整加工技术开发与应用 [J]. 山东内燃机, 2001, 2: 18-23.

LIU Guilian, JIANG Haibo. Development and application of polishing finishing technology [J]. Shandong Internal Combustion Engine, 2001, 2: 18-23.

[11] 罗斯勒. 精细精密件加工的独特利器 [J]. 航空制造技术, 2007(1): 106-107.

ROSLER. Unique technology of ultra-precision machining parts [J]. Aeronaut. Manuf. Tech., 2007(1): 106-107.

[12] 姜雪梅, 陈磊, 王莲. 提高盘类零件表面完整性加工技术[J]. 航空制造技术, 2015, 492(22): 56-59.

JIANG Xuemei, CHEN Lei, WANG Lian. Machining technology to improve the surface integrity for disc type parts [J]. Aeronaut. Manuf. Tech., 2015, 492(22): 56-59.

[13] 颜科红. 压气机叶片在振动光饰加工中色差花纹产生的研究 [J]. 现代制造工程, 2016(10): 104-107.

YAN Kehong. Study on chromatic aberration of vibrating polished compressor blade [J]. Modern Manufacturing Engineering, 2016(10): 104-107.

[14] 杨胜强, 李文辉, 陈红玲. 表面光整加工理论与新技术 [M]. 北京: 国防工业出版社, 2011.

YANG Shengqiang, LI Wenhui, CHEN Hongling. New theory and technology of surface finish machining [M]. Beijing: Publishing House of Defense Industries, 2011.

[15] 丁文锋, 徐九华, 杨长勇, 等. 航空发动机零件高效精密磨削技术的发展与应用 [J]. 航空制造技术, 2014, 12: 26-29.

DING Wenfeng, XU Jiuhua, YANG Changyong, et al. Development and application of high efficiency precision grinding technology to aero-engine parts machining [J]. Aeronaut. Manuf. Tech., 2014, 12: 26-29.

[16] 徐西鹏, 徐鸿钧, 李迎, 等. K417 航空叶片材料缓进深磨烧伤特征及烧伤程度判别 [J]. 航空学报, 1993, 14(12): 614-620.

XU Xipeng, XU Hongjun, LI Ying, et al. Evaluation and characteristics of workpiece burn during creep feed grinding of superalloy K417 for vanes used in aeronautical industries [J]. Aeronaut. Manuf. Tech., 1993, 14(12): 614-620.

[17] 李长河. 磨削技术的历史、现状和展望 [J]. 制造技术与机床, 2012(4): 17-22.

LI Changhe. History, status and prospect of grinding technology [J]. Manuf. Tech. Mach. Tool, 2012(4): 17-22.

[18] 石竖鲲, 马艳玲, 吴伟东. 航空发动机零部件的抗疲劳制造技术 [J]. 航空制造技术, 2011(5): 26-29.

SHI Shukun, MA Yanling, WU Weidong. Anti-fatigue manufacturing technology of aeroengine part [J]. Aeronaut. Manuf. Tech., 2011(5): 26-29.