PVA/PF复合凝胶磨具精密磨削碳化硅陶瓷工艺实验研究

2022-03-03冯凯萍吕冰海朱国旗赵天晨周兆忠

冯凯萍,吕冰海,朱国旗,赵天晨,周兆忠

PVA/PF复合凝胶磨具精密磨削碳化硅陶瓷工艺实验研究

冯凯萍1,2,吕冰海2,朱国旗3,赵天晨1,周兆忠1

(1.衢州学院 机械工程学院,浙江 衢州 324000;2.浙江工业大学 机械工程学院,杭州 310014;3.浙江大学 机械工程学院,杭州 310012)

针对传统粉末热压成形细粒度金刚石磨具存在颗粒团聚、磨削碳化硅陶瓷容易在表面产生较深划痕的问题,提出一种基于冷冻-解冻凝胶成形的细粒度金刚石磨具,用于精密磨削碳化硅陶瓷,并研究其加工工艺。制备聚乙烯醇-酚醛树脂复合凝胶胶水,将金刚石和填料在凝胶胶水中剪切分散,得到的浆料浇筑在模具中,在–20 ℃低温条件下反复冷冻,形成胶体,再经干燥、烧结,得到粒度为2.5 µm的细粒度金刚石磨削磨具。采用制备的金刚石凝胶磨具磨削碳化硅平面反射镜,对比不同磨具转速、进给速度、磨削深度工艺条件下的表面磨削质量。在低温条件下,聚乙烯醇-酚醛树脂分子链发生了物理交联,形成凝胶体,凝胶结合剂结合强度高,且分布均匀,所制备的凝胶磨具强度高于热压磨具,该方法可以解决传统粉料压制成形方法容易出现物相团聚、微观结构不一致的问题。磨削结果显示,当磨削进给速度为0.008 mm/min、磨具转速为1450 r/min、磨削深度为0.016 mm、转台转速为60 r/min时,获得了表面粗糙度低于3.5 nm的镜面磨削效果,表面质量好于热压磨具磨削效果,3个100 mm区域平面度PV值均小于0.5 µm。采用聚乙烯醇-酚醛树脂复合凝胶成功制备了细粒度金刚石磨削磨具,通过优化磨削工艺参数,为碳化硅平面反射镜镜面加工提供了一种新的加工工艺。

凝胶磨具;碳化硅陶瓷;精密磨削;表面质量;超细金刚石;磨损

碳化硅陶瓷具有高的弹性模量、热稳定性、比刚度、导热系数和低的热膨胀系数,适用于制造精密结构件,目前已经广泛应用于航空航天、精细化工、精密仪器、微电子工业等领域[1-2]。作为精密结构件,要求具有超光滑、超平坦、无损伤表面,加工质量直接决定着碳化硅陶瓷应用价值的高低和器件性能的优劣[3]。硬脆材料CMP抛光方法是一种常用的抛光方法。吉林大学刘思明[4]采用二氧化硅抛光液和聚氨酯抛光垫获得了表面粗糙度≤17 nm的表面质量。Gao等[5]在CMP抛光的基础上,开发了光催化辅助化学机械抛光(PCMP),PS/CeO2-TiO2磨料在紫外光照射下获得了最佳的抛光性能(=0.497 nm)。由于SiC键长短,键能强,是一种高硬度和脆性的共价键化合物,CMP抛光加工难度大、效率低。为了实现SiC陶瓷表面高效加工,Gu等[6]采用振动辅助抛光,但表面粗糙度只能达到47 nm。此外,Yi等[7]采用应力盘抛光非球面碳化硅反射镜。Zheng等[8]提出了一种水下飞秒激光抛光SiC陶瓷的新方法,此类方法存在加工成本高的问题。有学者[9]提出了超精密磨削碳化硅陶瓷材料。Wu等[10]认为,磨削加工已成为处理硬脆工程陶瓷加工缺陷和改善表面完整性最有效的精密加工方法之一。Dai等[11]在不同最大未变形切屑厚度的SiC上进行了单颗金刚石磨粒实验,随着切屑厚度的减小,材料去除由脆性去除向韧性去除转变。Zhang和Li等[12-13]以RB-SiC纳米压痕实验结果为基础,建立了超精密磨削过程表面粗糙度预测的理论模型。Feng等[14]分别采用120#、600#、2000#和12000#金刚石杯形砂轮对碳化硅陶瓷进行粗磨、半精磨、精磨和超精磨,获得了纳米级加工表面质量。

超细金刚石微粉是硬脆材料超精密磨削的理想磨料,具有比表面积大、表面能高、体系热力学不稳定的特点[15]。传统的磨具制作方法为粉料混合→过筛→干燥→压制→烧结[16],容易出现物相团聚、形成较大尺寸的二次颗粒、显微硬度不一致的问题,这导致在精密磨削过程中对工件表面产生划痕,影响工件表面质量[17]。因此,如何减少磨具内部缺陷,保证内部组织均匀性,是制造超精密磨削磨具的关键[18]。虽然超细金刚石与粉状结合剂的相容性不佳,很难干法混合均匀,制成精密磨削工具,但能在液体中湿法混合,通过添加分散剂、润湿剂,改变颗粒表面结构,得到分散均匀浆料,用于制造超细金刚石工具。陆静等[19]利用海藻酸钠的溶胶凝胶特性制备了W5金刚石凝胶磨具,加工硅片和大理石等硬脆材料,获得了纳米级无损伤加工表面。张俊等[20]将木质素、糠醇与乙二醛在酸性条件下凝胶反应,制备出了具有较高硬度及切割强度的砂轮片。Wu等[21]开发了基于“混料-凝胶化-冷藏-干燥”工艺路线的预糊化多糖结合剂磨具,利用软质SiO2磨粒和蓝宝石摩擦产生的固相反应,实现低损伤表面抛光。Yu等[22]将金刚石凝胶体镶嵌在环氧树脂蜂窝结构中,制备半固结磨具,实现对SiC单晶基片进行加工,获得了较好的衬底表面质量。Wang等[23]通过原位聚合法,制备了金刚石/环氧树脂磨料工具,通过添加氧化石墨烯,提高了磨具的耐磨性。上述凝胶磨具制作方法以凝胶树脂作为结合剂,解决了超细磨料分散问题,但以上树脂并不是常用的树脂磨具结合剂,耐热温度、抗冲击强度以及摩擦系数稳定性均低于酚醛树脂和聚酰亚胺树脂。

本文通过聚乙烯醇(PVA)和水溶性酚醛树脂(PF)混合胶水凝胶制作精密磨削磨具,对比了凝胶磨具和热压磨具在微观形貌、结构强度上的差异,研究磨具转速、进给速度和磨削深度等磨削工艺参数对碳化硅陶瓷表面磨削质量的影响,揭示磨具在不同磨削阶段的磨损现象,提出修整方法,优化磨削工艺条件。

1 凝胶磨具制备与性能表征

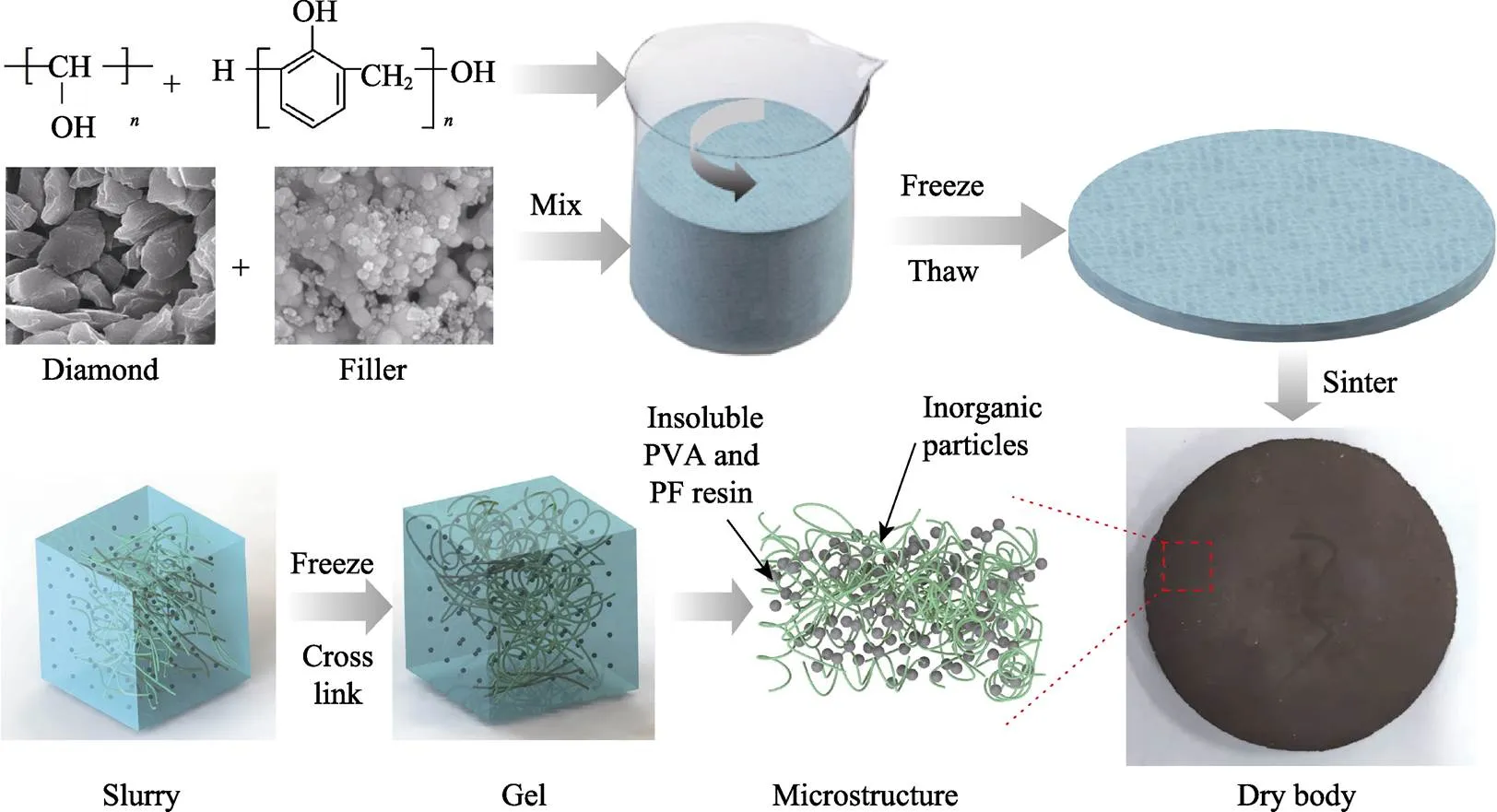

在低温下,聚乙烯醇高分子长链相互缠绕卷曲,分子间氢键交联,形成立体网络状结构凝胶[24-25]。同时,聚乙烯醇中的羟基可以和酚醛树脂发生接枝反应[26]。因此,本方法一方面利用聚乙烯醇具有的低温冷冻物理凝胶能力,湿法混合金刚石磨料和填料,固结后,将颗粒物包埋固定在凝胶网络中,形成凝胶素坯,避免了粉末成形分散不均匀的问题;另一方面,聚乙烯醇的加入增加了酚醛树脂的网状结构和塑性变形能力[27],提高了酚醛树脂与金刚石磨料的包裹性能。180 ℃烧结后,PF固化,PVA分子间脱水醚化,失去溶解性,保证了磨具强度。凝胶磨具的成形原理如图1所示。

图1 树脂凝胶过程及凝胶磨具成形原理

凝胶磨具的成分见表1。树脂结合剂磨具常加入填料以改善其力学性能与抛光性能,铜粉导热性好,可以减轻磨削区的局部过热现象;氧化铝微粉能增加耐磨性,同时减轻磨具堵塞;石墨是一种固体润滑剂,在摩擦过程中能沿着晶体层间滑移,形成一层润滑层;氧化锌在磨削过程中能阻止磨屑对树脂磨削犁切产生连续犁沟;润湿剂和增韧剂的作用分别是提高胶水对无机颗粒的浸润性和提高凝胶坯体韧性。制备过程:将金刚石微粉、填料、添加剂分散在水中,制备出悬浮液;配制质量分数为 30%的聚乙烯醇-酚醛树脂共混胶水,其中聚乙烯醇与酚醛树脂的质量比为1︰5,将PVA/PF混合胶水加入到金刚石悬浮液中,混合得到浆料;将浆料过筛后,倒入环形模具中,置于–20 ℃下循环冷冻5次;解冻后,自然干燥,放入烘箱中180 ℃烧结固化。

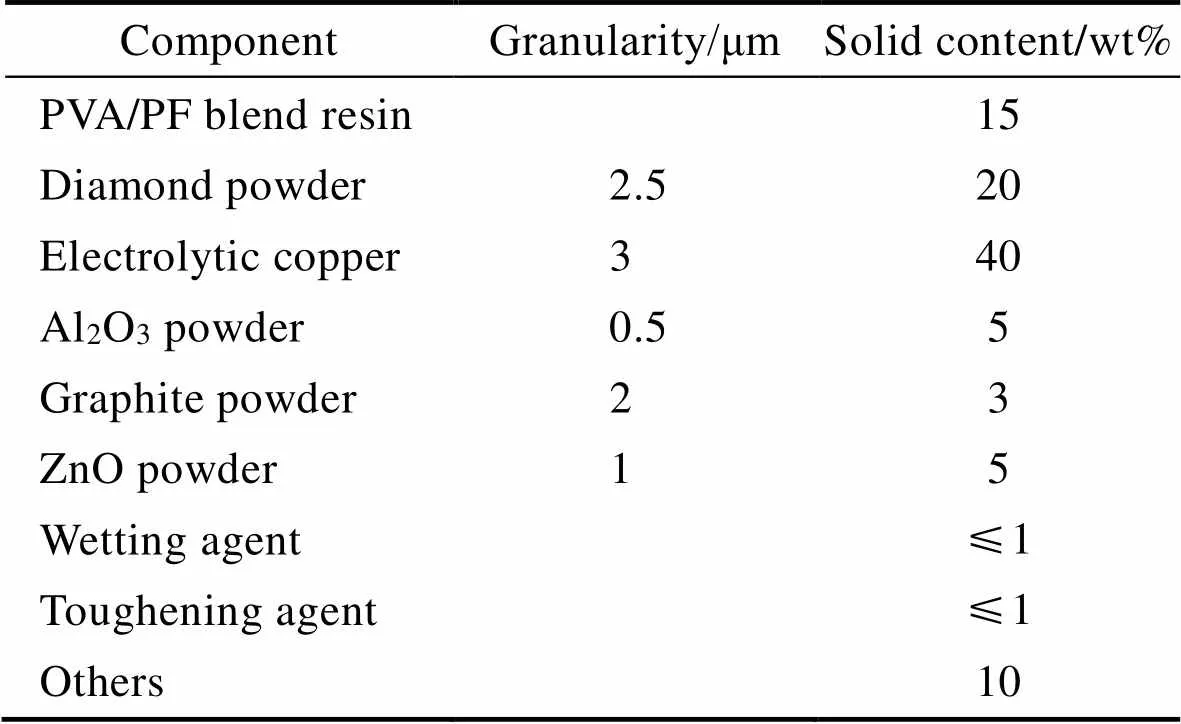

表1 凝胶磨具的主要成分

Tab.1 Main components of sol-gel abrasive tool

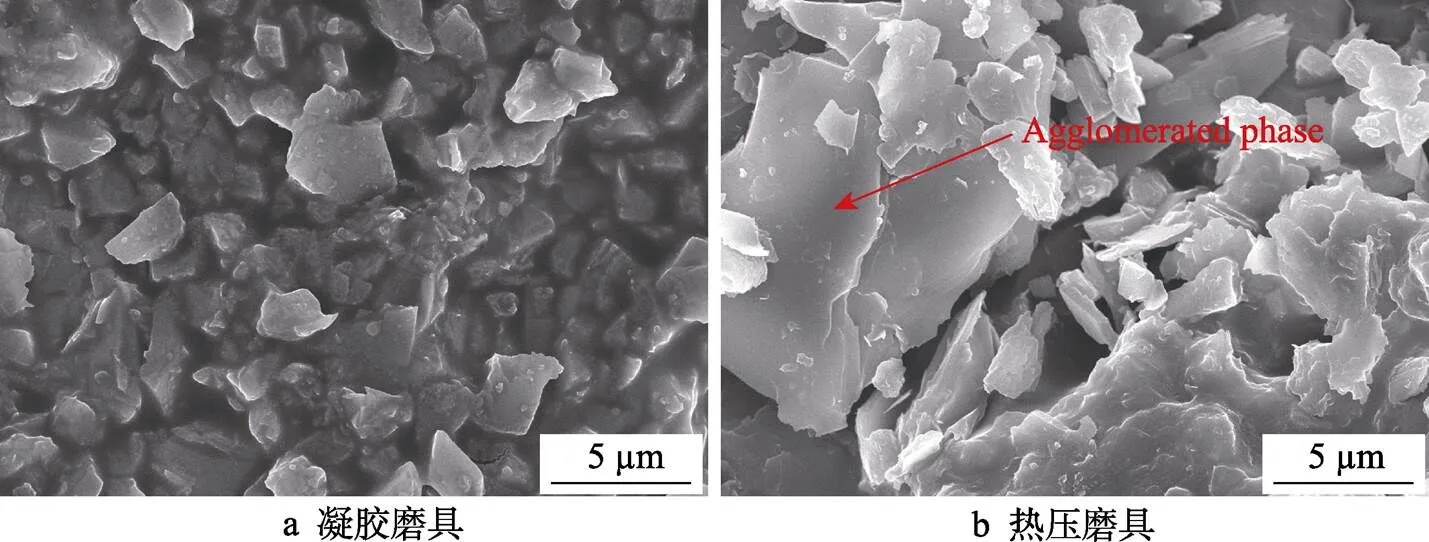

凝胶磨具和热压磨具的表面SEM微观形貌对比如图2所示。从图2中可以看出,凝胶磨具表面物相分布均匀,而热压磨具表面微观尺度上分布不均,磨粒有明显的团聚现象,且团聚体之间的颗粒排列疏松。这主要是因为干法混合物料,其粉末流动性比浆料差,不同密度物料混合度不佳,且原料的结块在混料桶中很难被打碎。湿法混合在球磨打散团聚粉体的同时,通过添加分散剂和润湿剂,改变了颗粒表面的电化学结构,避免了颗粒再次团聚,提高了分散性。孔隙结构也是磨具的一个重要特征[28],其目的是为了提高磨具的容屑空间和修整能力,改善自锐性。凝胶磨具内部形成了大量毛细微孔,孔隙之间相互交错和联通。这是因为凝胶磨具的孔隙是由于干燥过程中水分从相互交联的网络状树脂中流失产生,而热压磨具表面为零散分布的孔隙,储水性能差,磨削过程容易局部过热,对工件表面产生热损伤。

图2 两种磨具表面的SEM微观形貌

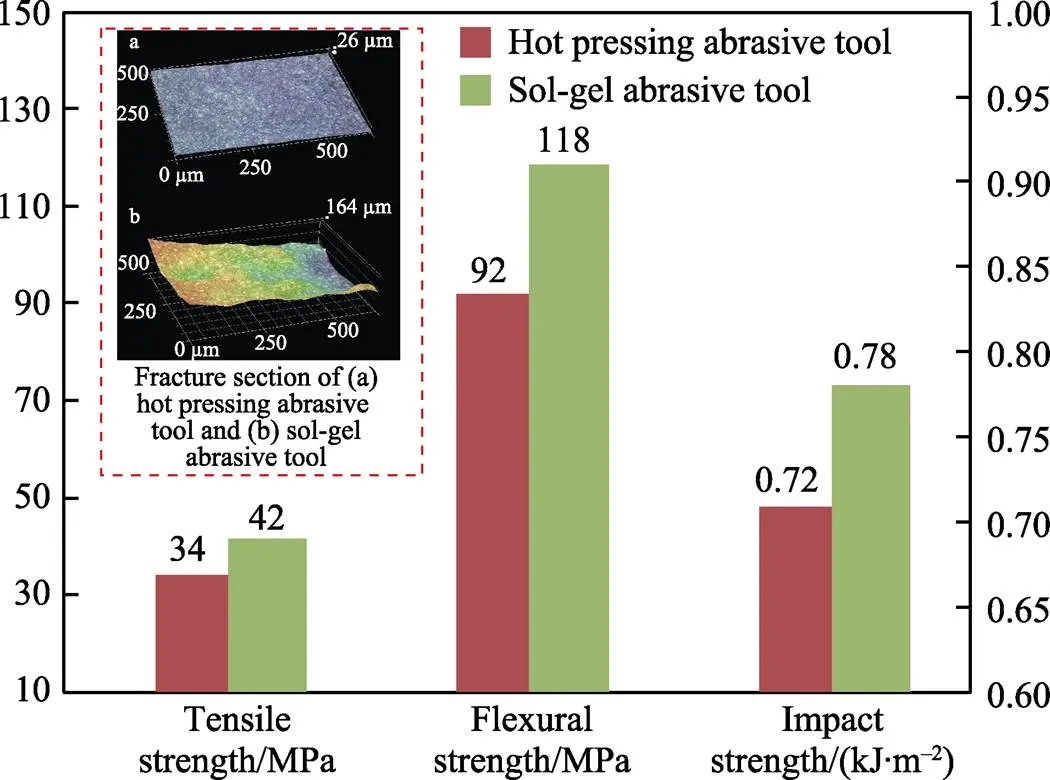

磨具结合剂强度将会直接影响磨具的耐磨性、自锐性、面型保持性等,使用冲击试验机、拉伸试验机和弯折试验机对比了两种磨具的强度,如图3所示。相比热压磨具,凝胶磨具的抗冲击强度高8.3%,抗拉强度高23.5%,抗折强度高28.2%。一方面,因为热压磨具中的粉末一般是微米级颗粒,颗粒之间的内摩擦大,流动性差,导致压力传递不畅而出现成形密度不均匀的问题,而凝胶树脂形成的网络状凝胶结构,粘结性能好,可以较好地包覆磨粒,毛细微孔分布均匀,避免了微观缺陷对磨具强度的影响;另一方面,因为热压磨具通过添加造孔剂来造孔,孔隙大小不一、分布不均匀等因素都会降低磨具中结合剂连接桥的强度,并导致磨具整体强度降低。从磨具截面断裂形貌可以看出,凝胶磨具断裂面粗糙,发生了韧性断裂,而热压磨具断裂面较为光滑,发生了脆性断裂,说明加入PVA后对酚醛树脂有一定的增韧作用。

图3 凝胶磨具和热压磨具力学性能对比

2 碳化硅陶瓷磨削实验

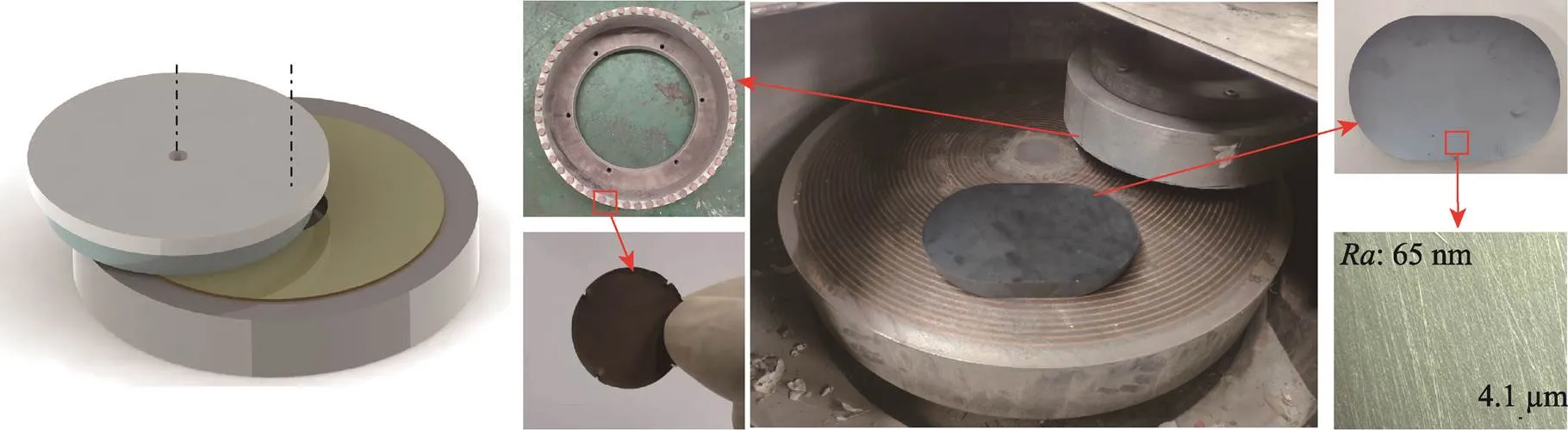

实验使用碳化硅平面反射镜作为磨削对象。磨削前,采用800目树脂金属复合金刚石磨具粗磨,使其表面粗糙度达到65 nm,平面度PV小于5 µm,粗磨后试样的表面形貌如图4所示,存在明显的耕犁现象。精密磨削实验在日本SPG750精密磨床上进行,磨床增加了Beckhoff控制系统,进给精度达到0.001 mm/min。将直径为11 mm的凝胶磨具修形后,粘贴在磨具座上,加工设备和制备好的凝胶磨具如图4所示。为了验证凝胶磨削磨具的效果,设计了对比实验对碳化硅平面反射镜进行磨削,对比组采用与传统粉末热压成形相同形状的金刚石磨具,结合剂为酚醛树脂粉末,其他成分与凝胶磨具一致。对应的加工参数见表2。

采用KLA Tencor MicroXAM 1200白光干涉仪测试工件磨削后的微观形貌和表面粗糙度,长轴方向等间距测7个点,短轴方向测4个点。采用HSINTEK AK100F3激光干涉平面度仪测量平面度,由于工件面型尺寸超过干涉仪测量口径,因此选择在长轴方向测3个区域,测量方法如图5所示。采用基恩士CL-3000激光位移传感器(精度为0.25 µm),实现工件磨削深度的精密测量。

图4 碳化硅陶瓷加工和凝胶磨具、磨床实物

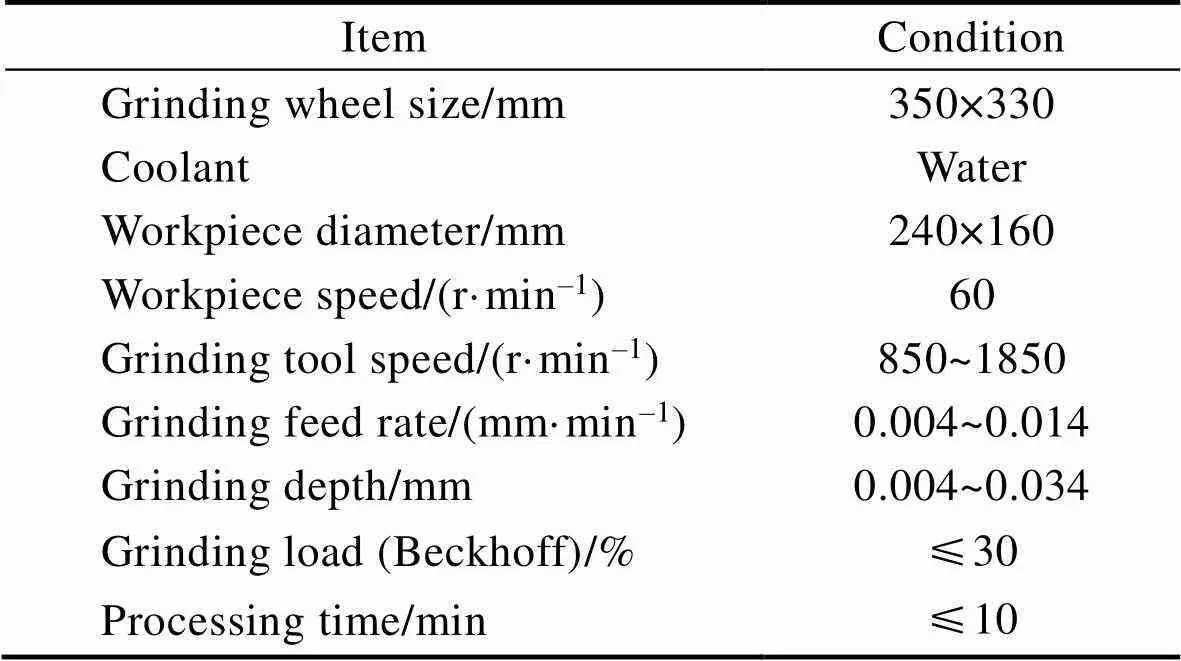

表2 磨削实验条件

Tab.2 Grinding test conditions

图5 工件表面粗糙度、激光干涉面型测量

3 结果与讨论

3.1 磨具转速对碳化硅陶瓷表面质量的影响

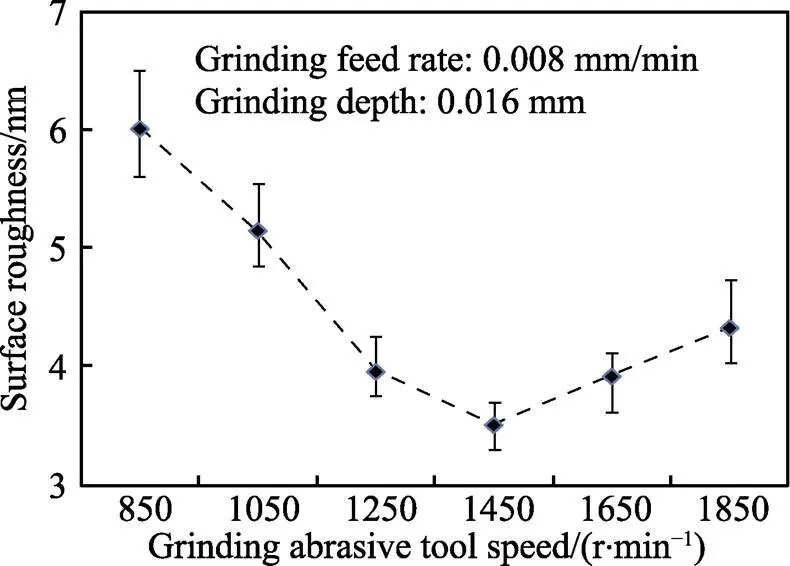

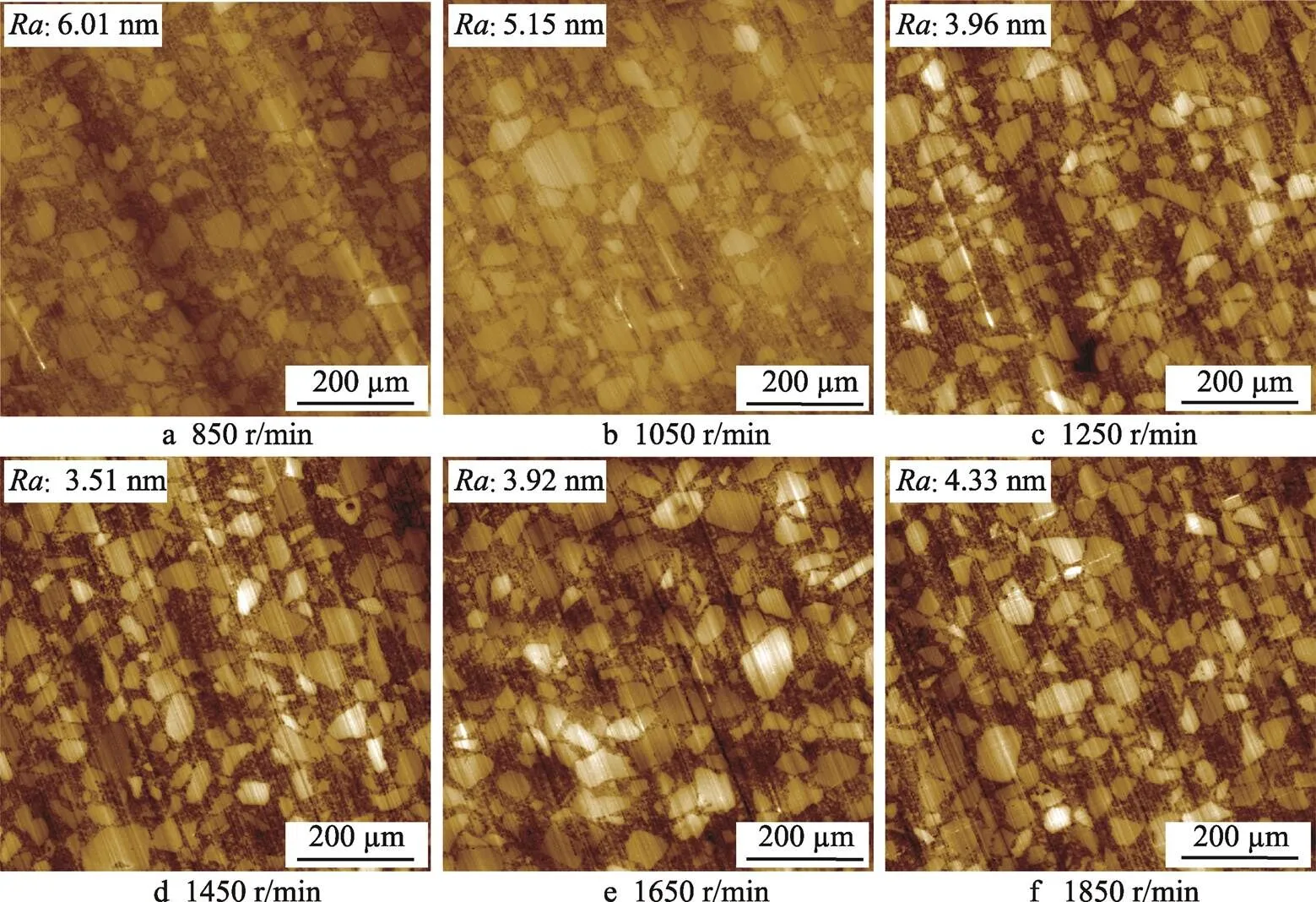

在凝胶磨具转速单因素实验中,取磨削深度为0.016 mm,磨具进给速度为0.008 mm/min,粗糙度随磨具转速增大的变化趋势如图6所示。由图6可知,在低转速(850~1450 r/min)区,随着磨具转速的增加而减小。当磨具转速为1450 r/min时,平均值达到最小值,为3.5 nm。随着磨具转速的持续增加,又呈现缓慢增大的趋势。这是因为当其他条件不变时,提高磨具转速,磨具每一转的进给量就会减小,使得最大未变形切屑厚度减小,单颗金刚石磨粒磨削力减小,比磨削能增加,磨削时塑性去除所占比例随之增加,而脆性去除减少,磨粒在磨削表面留下的痕迹变浅。此外,提高磨具转速可以使磨削液更新速度变快,磨削区域温度降低,减轻磨削烧伤。因此,在一定磨具转速范围内,工件表面粗糙度随磨具转速的增大而减小。当磨具转速增至1450 r/min后,单位时间内经过工件表面的有效磨粒数增多,磨削产生的磨屑增多,磨削液无法及时将磨屑带出,即发生黏附,堵塞磨具表面气孔,致使磨具去除力下降,磨粒机械去除所占比例随之减少,而摩擦增加,粘着磨损降低了磨削表面质量。另外,高速状态下,磨具的振动增加,磨具与碳化硅陶瓷的接触面积容易发生变化,导致磨削力不稳定,工件表面磨痕增多,表面质量变差,如图7所示。由此可见,适当提高磨具转速,可以获得较好的工件表面质量。

图6 不同磨具转速对碳化硅陶瓷表面粗糙度的影响

图7 不同磨具转速对碳化硅陶瓷表面质量的影响

3.2 进给速度对碳化硅陶瓷表面质量的影响

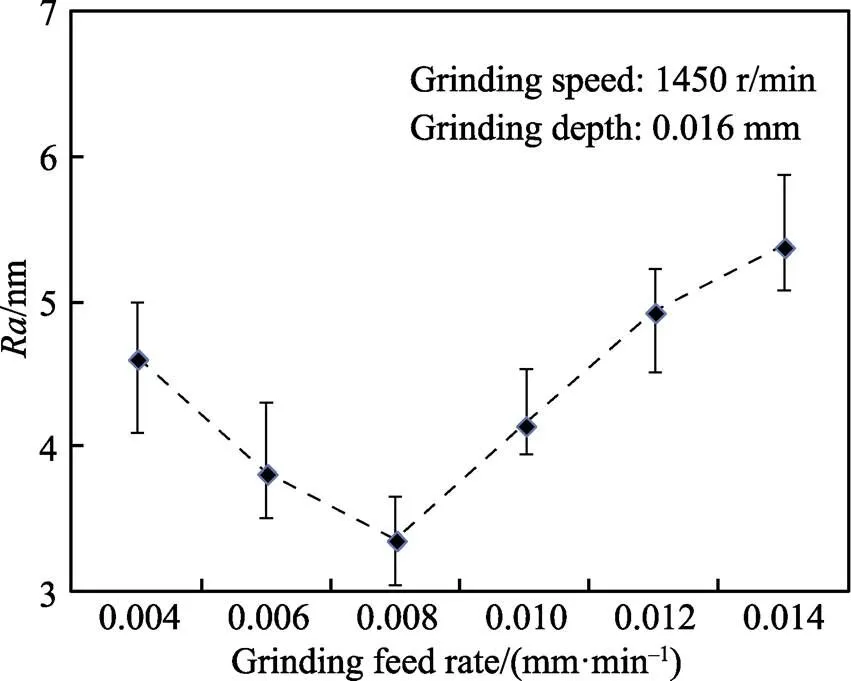

在凝胶磨具进给速度单因素实验中,取磨削深度为0.016 mm,磨具转速为1450 r/min,粗糙度随磨具进给速度增大的变化趋势如图8所示。在低进给速度(0.004~0.008 mm/min)下,随着磨具进给速度的增加而减小。当磨具进给速度为0.008 mm/min时,达到最小值。当磨具进给速度超过0.008 mm/min时,有略微增大的趋势。这是因为当磨具进给速度较小时,磨粒磨削力较小,磨具与工件间摩擦生热较少,磨削区温度较低,材料去除效率较低。随着磨具进给速度增大到0.008 mm/min,工件表面同一位置点处被磨削的频率变高,材料去除速率提高,同时磨具发生一定程度的钝化,材料还是以塑性变形方式去除,磨具与工件发生抛光磨损,有利于获得较低的表面粗糙度。当磨具进给速度超过0.008 mm/min时,一方面,因为进给速度的增加使单颗磨粒的未变形磨削厚度变大,材料脆性去除占比增加,粗糙度变差;另一方面,由于进给速度增大,磨具摩擦磨损加剧,磨削热增多,聚乙烯醇热解,树脂结合剂结合力下降,导致部分磨粒过早脱落,表面钝化严重,气孔堵塞,磨削过程滑擦力增大,从而使表面粗糙度变大,如图9所示。进给速度为0.01~0.014 mm/min时,表面出现了划痕。因此,合适的进给速度有助于降低凝胶磨具磨损,并获得较好的工件表面质量。

图8 不同磨具进给速度对碳化硅陶瓷表面粗糙度的影响

图9 不同磨具进给速度对碳化硅陶瓷表面质量的影响

3.3 磨削深度对碳化硅陶瓷表面质量的影响

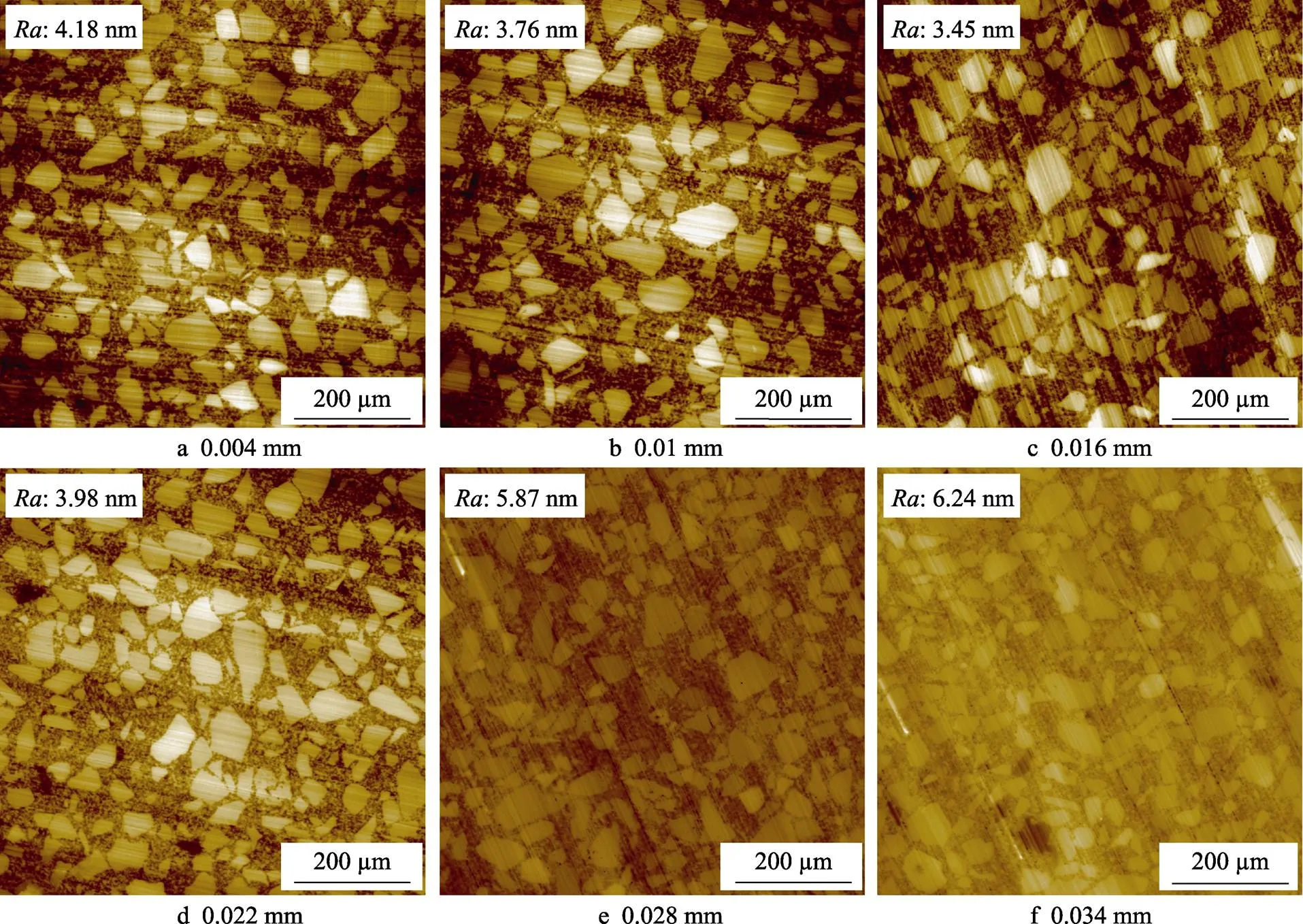

在凝胶磨具磨削深度单因素实验中,取磨削进给速度为0.008 mm/min,磨具转速为1450 r/min,粗糙度随磨削深度的变化趋势如图10所示。随着磨削深度的增加,呈现出先减小、后增大的趋势。磨削深度从0.004 mm增加到0.016 mm时,粗糙度随着磨削深度的增加逐渐减小。这是因为当磨削深度较小时,凝胶磨具与碳化硅陶瓷之间的接触压力较小,磨粒切入工件表面较浅,因而金刚石磨粒对表面微突峰的机械作用力弱,磨削后表面粗糙度改善效果不佳。增大设定磨削深度,由于凝胶磨具具有一定弹性,凝胶磨具与工件的接触弧长随之增大,磨削区接触面积增大,热量积累使得磨削区温度迅速升高。一定磨削温度条件下,碳化硅材料发生水合反应,表面生成软质变质层,增加了塑性去除所占比例,材料去除损伤层深度变浅,表面质量逐渐得到改善。当磨削深度超过0.016 mm时,表面粗糙度值缓慢上升,这是因为凝胶磨具采用2.5 µm金刚石微粉,磨粒细而密,磨具孔隙率小,在磨削过程中产生的碎屑相对细小,孔隙很快被碎屑填满,产生的热量更难分散,从而加快了磨削热的增加,产生粘着磨损,工件表面产生轻微的滑擦现象,如图11所示。当磨削深度为0.028~0.034 mm时,表面微观晶相结构变得不明显,材料去除以热磨损去除为主,表面质量变差。因此,最佳设定磨削深度为0.016 mm。

图10 不同磨削深度对碳化硅陶瓷表面粗糙度的影响

图11 不同磨削深度对碳化硅陶瓷表面质量的影响

3.4 凝胶磨具磨损与修整

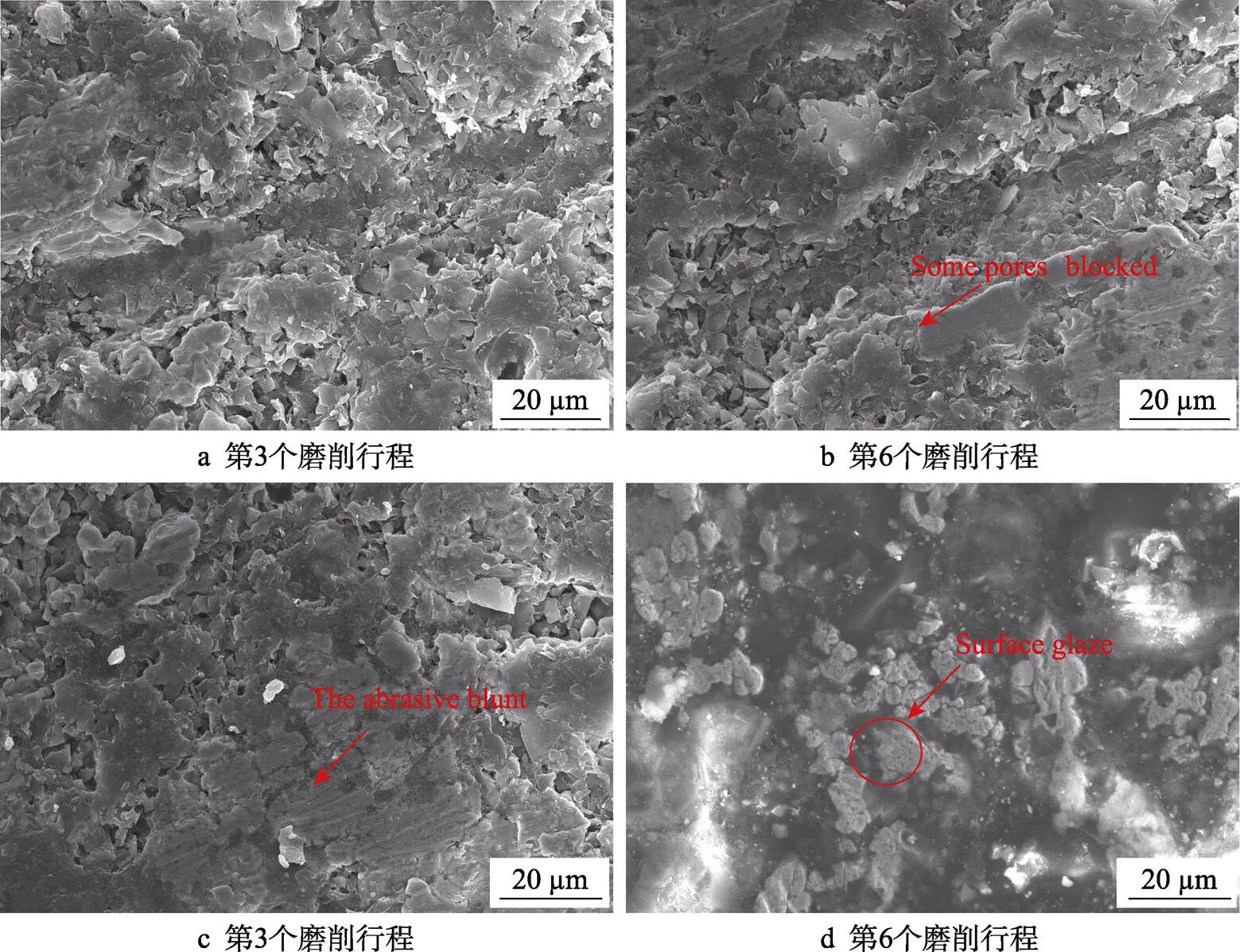

使用修整后的金刚石凝胶磨具对碳化硅平面反射镜进行磨削加工,取磨削进给速度为0.008 mm/min,磨具转速为1450 r/min,转台转速为60 r/min,磨削12个行程,每个行程0.01 mm,即磨具进给深度每达到0.01 mm就对金刚石磨具表面的形貌进行1次观测,新型凝胶磨具表面形貌随磨削行程的变化如图12所示。当磨削到第6个行程时,气孔周围结合剂会有部分塑性流动,磨具表面孔隙逐渐发生堵塞。当磨削到第9个行程时,磨具表面发生大面积堵塞现象,裸露磨粒急剧减少。当磨削到第12个行程时,大量磨屑粘附在磨具表面,磨具发生严重釉化现象,需要进行修整。这是因为磨具经过长时间滑擦、耕犁,积累了大量磨屑,磨屑在磨削区域高温条件下相互粘附,形成微粒球体,堵塞气孔。气孔中磨屑等杂质的累积,使气孔失去容屑及储存冷却液的作用,磨具会破坏自锐作用,影响磨削效率,同时表面粗糙度增大。因此,一般累计磨削深度超过0.06 mm就要对磨具进行修整。采用氧化铝陶瓷修整环进行修整,修整前后的磨具表面如图13所示。修整前表面有一圈釉化层,修整后,釉化层消失。

图12 磨削深度与磨具表面形貌关系

图13 陶瓷修整环修整金刚石磨具

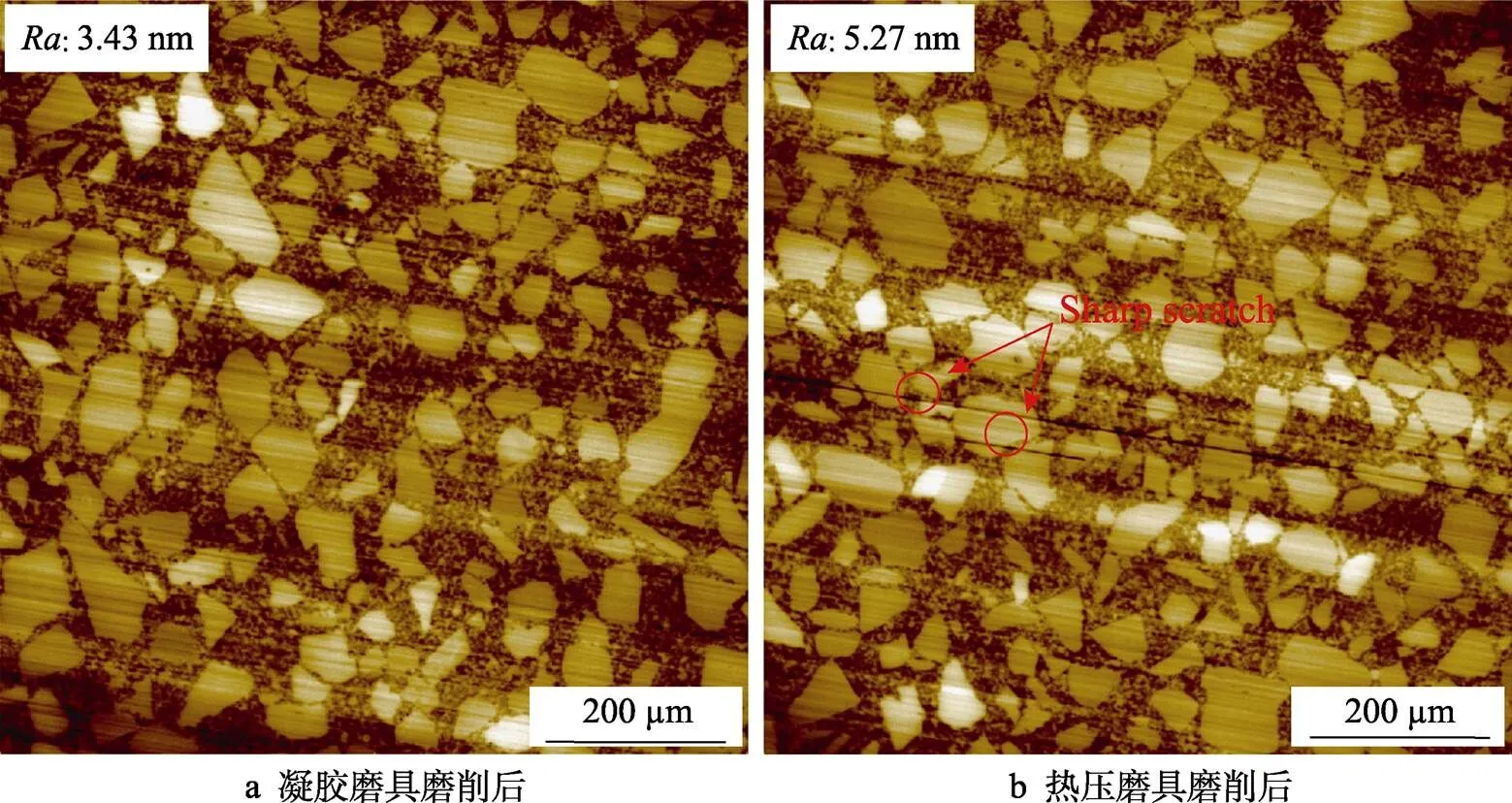

3.5 凝胶磨具和热压磨具磨削碳化硅平面反射镜对比实验

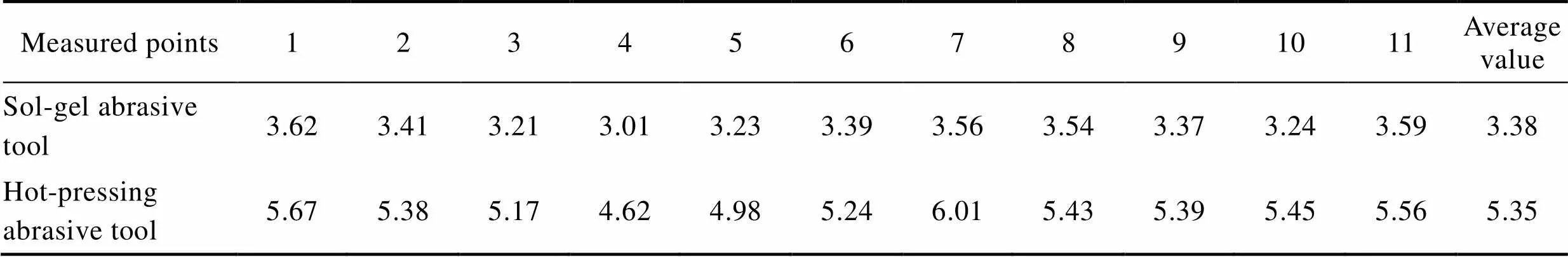

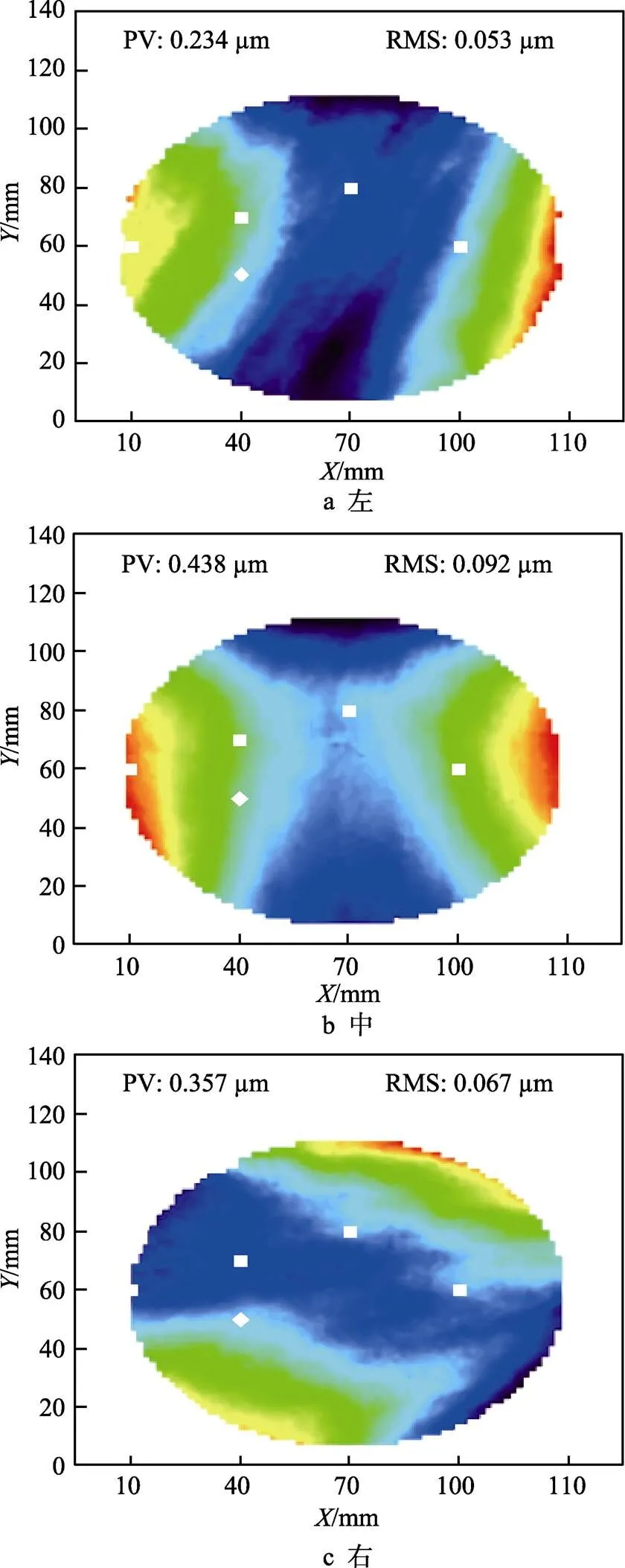

分别采用凝胶磨具和热压磨具进行碳化硅平面反射镜磨削对比实验。为了验证凝胶磨具与热压磨具在不同工艺条件下磨削性能的差异,选取上述单因素实验部分参数进行8组对比实验。磨具转速分别为1450、1850 r/min,磨削进给量分别为0.008、0.014 mm/min,磨削深度分别为0.016、0.034 mm。从表3中可以看出,在相同工艺参数条件下,凝胶磨具磨削表面质量都优于热压磨具。当磨具转速为1450 r/min、磨削进给速度为0.008 mm/min、磨削深度为0.016 mm时,凝胶磨具和热压磨具均表现出最佳的磨削效果。这是因为凝胶磨具配方接近于热压磨具,热压磨具和凝胶磨具表现出接近的磨削表面质量变化趋势。因此,采用优化后的工艺参数进行进一步对比实验,取磨具转速为1450 r/min,磨削进给速度为0.008 mm/min,磨削深度为0.016 mm,转台转速为60 r/min。碳化硅陶瓷磨削前后的微观形貌如图14所示。经凝胶磨具加工后,碳化硅表面划痕轻微、均匀,没有大的划伤;用热压磨具磨削后,碳化硅陶瓷表面产生少量划痕。这是因为粉末成形金刚石磨具内部颗粒粉体极易发生团聚,团聚体的“耕犁”作用容易在工件表面引起划痕,极大地影响了陶瓷的表面质量,所以对金刚石磨料进行有效分散是非常必要的。另一方面,使用凝胶磨具的磨削过程平稳,没有发生摩擦异响。这是因为聚乙烯醇将具有韧性的柔性长链分子接枝到酚醛树脂的主链上,能够有效调节酚醛树脂的柔韧性。增韧后的酚醛树脂在摩擦发热时产生一定塑性形变的能力,降低了硬质金刚石颗粒对工件的冲击作用。当摩擦热达到一定程度时,表面少量PVA树脂由于耐热性差,会分解成一层有韧性的炭化膜,有助于提高热衰退温度,从而保证金刚石磨具摩擦系数的相对稳定。测量碳化硅平面反射镜表面11个点的表面粗糙度,结果见表4。凝胶磨具磨削后,平均值为3.38 nm,小于热压磨具磨削后平均值(5.35 nm)。凝胶磨具磨削碳化硅平面反射镜实物如图15所示,达到了镜面的磨削效果。凝胶磨具磨削碳化硅平面反射镜后的面型如图16所示,3个区域的平面度PV值均小于0.5 µm。由此可见,采用凝胶法制备磨具磨削碳化硅陶瓷同样会改善面型。

表3 两种磨具在不同磨削工艺条件下磨削碳化硅反射镜表面质量对比

Tab.3 Comparison of surface quality of SiC mirror grinding by two kinds of abrasive tools in different process conditions

图14 两种磨具磨削碳化硅平面反射镜后的微观形貌

表4 碳化硅平面反射镜不同点粗糙度测量值

Tab.4 Surface roughness Ra measurement of different points on SiC plane mirror nm

图15 凝胶磨具磨削碳化硅平面反射镜实物效果

图16 凝胶磨具磨削后碳化硅平面反射镜后3个区域的ϕ100 mm面型

4 结论

1)聚乙烯醇和酚醛树脂混合后,胶水可以冷冻物理凝胶,形成凝胶体。在混合液中通过添加分散剂和润湿剂,得到金刚石磨料和填料均匀分散浆料,用于制造细粒度金刚石磨料磨具,能有效避免传统干粉混合细粒度金刚石磨料产生二次团聚颗粒的问题,磨料和孔隙分布均匀性远好于粉末压制成形磨具。同时,凝胶结合剂表现出良好的结合性能。

2)在改造后的磨床上进行碳化硅平面反射镜磨削实验,使用粒度为2.5 µm的金刚石凝胶磨具实验对比不同磨具转速、进给速度、磨削深度工艺条件下的表面磨削质量。工件表面粗糙度值随着设定磨具转速、进给速度、磨削深度的增加呈现出先减小、后增大的趋势。因此,复合凝胶磨具的加工工艺参数需要进行优化。当磨削进给速度为0.008 mm/min、磨具转速为1450 r/min、磨削深度为0.016 mm、转台转速为60 r/min时,获得了表面粗糙度小于3.5 nm的镜面磨削效果,表面质量好于热压磨具磨削效果,3个100 mm区域的平面度PV值均小于0.5 µm,改善了面型精度。

3)磨具使用一段时间后,表面发生堵塞和钝化,为了保持形成良好的表面状态和磨削性能,需要定时对磨具进行修整。新型凝胶磨具磨削到第6个行程,即磨削深度达到0.06 mm时,磨具表面孔隙逐渐发生堵塞现象,表面钝化,去除力下降,需要使用陶瓷修整环对磨具进行修整。

[1] 李辰冉, 谢志鹏, 康国兴, 等. 国内外碳化硅陶瓷材料研究与应用进展[J]. 硅酸盐通报, 2020, 39(5): 1353-1370.

LI Chen-ran, XIE Zhi-peng, KANG Guo-xing, et al. Research and Application Progress of SiC Ceramics: A Review[J]. Bulletin of the Chinese Ceramic Society, 2020, 39(5): 1353-1370.

[2] 刘海林, 霍艳丽, 胡传奇, 等. 光刻机用精密碳化硅陶瓷部件制备技术[J]. 现代技术陶瓷, 2016, 37(3): 168-178.

LIU Hai-lin, HUO Yan-li, HU Chuan-qi, et al. Preparation of High Precision SiC Components for Lithography Equipment[J]. Advanced Ceramics, 2016, 37(3): 168-178.

[3] WU Chong-jun, GUO Wei-cheng, WU Zhou-ping, et al. Ductility-Oriented High-Speed Grinding of Silicon Carbide and Process Design for Quality and Damage Control with Higher Efficiency[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(7-8): 2771-2784.

[4] 刘思明. 反应烧结碳化硅表面同步改性机理及CMP去除实验研究[D]. 长春: 吉林大学, 2019.

LIU Si-ming. Research on Synchronous Modification Mechanism and CMP Removal of RB-SiC Surface[D]. Changchun: Jilin University, 2019.

[5] GAO Bo, ZHAI Wen-jie, ZHAI Quan, et al. Novel Polystyrene/CeO2-TiO2Multicomponent Core/Shell Abrasives for High-Efficiency and High-Quality Photocatalytic- Assisted Chemical Mechanical Polishing of Reaction- Bonded Silicon Carbide[J]. Applied Surface Science, 2019, 484: 534-541.

[6] GU Yan, LIU Ao, LIN Jie-qiong, et al. Development of Decoupling Device for Vibration-Assisted Roller Polishing of Silicon Carbide Ceramics[J]. IEEE Access, 2020, 8: 219098-219113.

[7] YI Li-qi, ZHANG Xue-jun, HU Hai-fei, et al. Equivalent Thin-Plate Method for Stressed Mirror Polishing of an Off-Axis Aspheric Silicon Carbide Lightweight Mirror[J]. Optics Express, 2020, 28(24): 36413-36431.

[8] ZHENG Qing-zhen, CUI Jian-lei, FAN Zheng-jie, et al. An Experimental Investigation of Scan Trajectory into the Underwater Femtosecond Laser Polishing SiC Ceramic [J]. Ferroelectrics, 2020, 563(1): 77-86.

[9] 戴玉堂, 姜德生, 大森整. 新型反应烧结碳化硅陶瓷的超精密磨削[J]. 中国机械工程, 2006, 17(6): 595-597.

DAI Yu-tang, JIANG De-sheng, OHMORI Hitoshi. Ultraprecision Grinding of a New Reaction-sintered SiC[J]. China Mechanical Engineering, 2006, 17(6): 595-597.

[10] WU Chong-jun, PANG Jing-zhu, LI Bei-zhi, et al. High- Speed Grinding of HIP-SiC Ceramics on Transformation of Microscopic Features[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(5-8): 1913-1921.

[11] DAI Jian-bo, SU Hong-hua, ZHOU Wen-bo, et al. Finite Element Implementation of the Tension-Shear Coupled Fracture Criterion for Numerical Simulations of Brittle- ductile Transition in Silicon Carbide Ceramic Grinding[J]. International Journal of Mechanical Sciences, 2018, 146-147: 211-220.

[12] ZHANG Zhen-zhong, YAO Peng, WANG Jun, et al. Nanomechanical Characterization of RB-SiC Ceramics Based on Nanoindentation and Modelling of the Ground Surface Roughness[J]. Ceramics International, 2020, 46(5): 6243-6253.

[13] LI Zhi-peng, ZHANG Fei-hu, LUO Xi-chun. Subsurface Damages Beneath Fracture Pits of Reaction-Bonded Silicon Carbide after Ultra-Precision Grinding[J]. Applied Surface Science, 2018, 448: 341-350.

[14] FENG Guang, GUO Ji-bao, ZHANG Guo-jun. Material Removal Characteristics of Ultra-Precision Grinding Silicon Carbide Ceramics[J]. Advances in Applied Ceramics, 2020, 119(4): 175-182.

[15] 赵轩, 廖燕玲, 黄耀杰, 等. 纳米金刚石分散方法研究进展[J]. 粉末冶金技术, 2021, 39(1): 15-23.

ZHAO Xuan, LIAO Yan-ling, HUANG Yao-jie, et al. Research Progress on Dispersion Method for Nanodiamond [J]. Powder Metallurgy Technology, 2021, 39(1): 15-23.

[16] 陈春晖, 陈哲, 刘一波, 等. 改性酚醛树脂对树脂结合剂砂轮胎体性能的影响[J]. 金刚石与磨料磨具工程, 2020, 40(4): 93-97.

CHEN Chun-hui, CHEN Zhe, LIU Yi-bo, et al. Effect of Modified Phenolic Resin on Performance of Resin Bond for Super Hard Wheel[J]. Diamond & Abrasives Engineering, 2020, 40(4): 93-97.

[17] EGAN B, KIM H J. Effect of Controlling Abrasive Size in Slurry for Tungsten Contact CMP Process[J]. ECS Journal of Solid State Science and Technology, 2019, 8(5): P3206-P3211.

[18] 闫宁. 超精密磨具用超细金刚石表面包覆及其陶瓷结合剂复合粉体制备的研究[D]. 秦皇岛: 燕山大学, 2017.

YAN Ning. Research on Surface Coating of Ultrafine Diamond and Preparation of Vitrified Bond Composite Powders for Ultra-Precision Gringding Tools[D]. Qinhuangdao: Yanshan University, 2017.

[19] 陆静, 罗求发, 宋运运, 等. 凝胶结合剂超细金刚石磨粒工具的制备及应用[J]. 机械工程学报, 2015, 51(15): 205-212.

LU Jing, LUO Qiu-fa, SONG Yun-yun, et al. Fabrication and Application of Gel-Bonded Ultrafine Diamond Abrasive Tools[J]. Journal of Mechanical Engineering, 2015, 51(15): 205-212.

[20] 张俊, 张本刚, 周晓剑, 等. 木质素-糠醇-乙二醛树脂基砂轮片的制备与测试[J]. 西南林业大学学报(自然科学), 2018, 38(4): 173-178.

ZHANG Jun, ZHANG Ben-gang, ZHOU Xiao-jian, et al. Preparation and Testing of Lignin-Furfuryl Alcohol-GlyoxalResin Based Grinding Wheel[J]. Journal of Southwest Forestry University (Natural Sciences), 2018, 38(4): 173-178.

[21] WU Zhe, ZHU Yan-fei, CHEN Jun-peng, et al. Machining of Single-Crystal Sapphire with Polysaccharide-Bonded Abrasive Tool[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2020(3): 360-369.

[22] YU Yi-qing, HU Zhong-wei, WANG Wen-shan, et al. The Double-Side Lapping of SiC Wafers with Semifixed Abrasives and Resin-Combined Plates[J]. The International Journal of Advanced Manufacturing Technology, 2020, 108(4): 997-1006.

[23] WANG Rui, ZHANG Jian-hua, CHEN Shao-yun, et al. Green Fabrication of Graphene Oxide/Epoxy Nanocomposite and Its Application in Diamond Abrasive Tools[J]. Composites Part B: Engineering, 2019, 177: 107383.

[24] 廖若谷, 史铁钧, 周玉波, 等. 酚醛基电纺纤维的制备和分散形态研究[J]. 高分子学报, 2006(2): 345-349.

LIAO Ruo-gu, SHI Tie-jun, ZHOU Yu-bo, et al. The Study on Preparation and Morphology of Electrospun Fibers Based on Phenol Formaldehyde[J]. Acta Polymerica Sinica, 2006(2): 345-349.

[25] MEACHAM R, LIU M, GUO J, et al. Effect of Hydration on Tensile Response of a Dual Cross-Linked PVA Hydrogel[J]. Experimental Mechanics, 2020, 60(8): 1161-1165.

[26] ZHI Mao-yong, CHEN Xian-tao, LIU Quan-yi, et al. Improved Mechanical Properties and Thermal Stability of Phenol Formaldehyde Resin by Incorporating Poly(vinyl alcohol)-Grafted Reduced Graphene Oxide Nanohybrid [J]. Materials Research Express, 2018, 5(9): 095306.

[27] 王正洲, 邓燕平, 隋孝禹. 酚醛树脂泡沫塑料的增韧与阻燃研究进展[J]. 中国塑料, 2014, 28(3): 1-6.

WANG Zheng-zhou, DENG Yan-ping, SUI Xiao-yu. Research Progress in Toughening and Flame Retardation of Phenolic Foams[J]. China Plastics, 2014, 28(3): 1-6.

[28] DENKENA B, KRÖDEL A, HARMES J, et al. Additive Manufacturing of Metal-Bonded Grinding Tools[J]. The International Journal of Advanced Manufacturing Technology, 2020, 107(5-6): 2387-2395.

Study on Precision Grinding of SiC Ceramic by PVA/PF Composite Sol-Gel Grinding Abrasive Tool

1,2,2,3,1,1

(1. College of Mechanical Engineering, Quzhou University, Quzhou 324000, China; 2. College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310014, China; 3. College of Mechanical Engineering, Zhejiang University, Hangzhou 310012, China)

Aiming at the problem of particle agglomeration in traditional powder hot pressing fine-grained diamond grinding tools, which is easy to produce deep scratches on the surface of grinding SiC ceramics, a sol-gel forming fine-grained diamond abrasive tool for precision grinding of SiC ceramics is proposed, and grinding process is studied. Diamonds and fillers are sheared and dispersed to prepare polyvinyl alcohol-phenolic resin composite gel glue in the gel glue, and the obtained slurry is poured into a mold, repeatedly frozen at a low temperature of –20℃ to gel, then dried and sintered to obtain 2.5 µm diamond sol-gel abrasive tools. Grinding SiC plane mirror with the prepared diamond sol-gel grinding tool, the surface grinding quality under different grinding speed, feed speed and grinding depth was compared. The molecular chain of polyvinyl alcohol phenol-formaldehyde resin has formed physical gel at a low temperature. The strength of the gel binder with uniform distribution is high. The strength of the gel grinder is higher than that of the hot pressing abrasive tool. This method can solve the problem of phase agglomeration and microstructure inconsistency in the traditional powder compaction process. The grinding results show that when the grinding feed speed is 0.008 mm/min, the grinding speed of the tool is 1450 r/min, the grinding depth is 0.016 mm, and the rotation speed of the rotary table is 60 r/min, the surface roughness is lower than3.5 nm, and the surface quality is better than that of the hot press grinding tool. The Flatness PV values of three areas with a diameter of 100 mm are all less than 0.5 μm. Fine-grained diamond grinding tools are successfully prepared by using polyvinyl alcohol phenolic resin composite gel. By optimizing the grinding parameters, new processing technology is provided for the surface processing of the SiC flat mirrors.

sol-gel abrasive tool; SiC ceramic; precision grinding; surface quality; ultrafine diamond; abrasion

TG580.6

A

1001-3660(2022)02-0347-11

10.16490/j.cnki.issn.1001-3660.2022.02.035

2021-03-11;

2021-08-30

2021-03-11;

2021-08-30

浙江省自然科学基金(LZY21E050004);衢州市科技项目(2019K10)

The Zhejiang Provincial Natural Science Foundation (LZY21E050004); Quzhou Science and Technology Project (2019K10)

冯凯萍(1987—),男,博士生,主要研究方向为精密加工技术及其装备。

FENG Kai-ping (1987—), Male, Doctoral candidate, Research focus: precision machining technology and equipment.

周兆忠(1968—),男,博士,教授,主要研究方向为精密加工技术及其装备。

ZHOU Zhao-zhong (1968—), Male, Doctor, Professor, Research focus: precision machining technology and equipment.

冯凯萍, 吕冰海, 朱国旗, 等. PVA/PF复合凝胶磨具精密磨削碳化硅陶瓷工艺实验研究[J]. 表面技术, 2022, 51(2): 347-357.

FENG Kai-ping, LYU Bing-hai, ZHU Guo-qi, et al. Study on Precision Grinding of SiC Ceramic by PVA/PF Composite Sol-Gel Grinding Abrasive Tool[J]. Surface Technology, 2022, 51(2): 347-357.