基于ANSYS Workbench的A320飞机吊架振动特性分析

2018-07-05,,,

, ,,

(中国民航大学 航空工程学院,天津 300300)

现代民航客机的发动机普遍通过吊架与机翼或机身相连接,而吊架又通过吊点将发动机和机翼或机身连接在一起,并将发动机产生的巨大推力通过吊点传递给飞机,实现其功能[1].然而由于发动机的工作负荷巨大、环境恶劣,加之其转动做工的工作特性以及装配工艺的精度限制,发动机在运行过程中不可避免地会产生振动[2-5].一方面,振动会带来巨大噪声,影响旅客的乘坐舒适性;另一方面,振动会通过吊点传递给吊架结构,影响结构安全.国内民机吊架相关调研表明,由振动导致的管路渗漏、局部结构损伤现象仍然存在.关于吊架方面的研究,薛彩军等[6]研制了一套用于发动机吊架静力试验的系统,并解决了吊架支持模拟、加载边界模拟等关键技术.孙滨等[7]设计了一套发动机吊架与机翼连接接头强度静力试验系统,验证了所建立有限元建模方法的合理性.然而,针对工程中吊架振动特性方面的研究仍相对较少,因此,对吊架结构的振动特性进行分析,提出针对性的工程减振措施具有重要意义.

1 吊架力学模型的建立

1.1 建立吊架模型

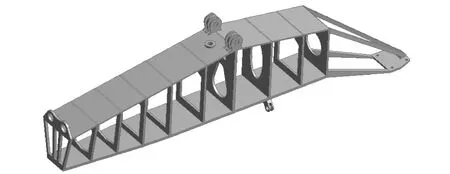

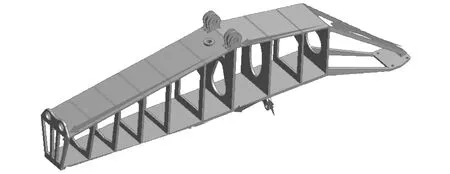

在现役主流民航客机中,除了采用全新设计思路的波音B787型飞机以外,其余大多数机型的吊架结构都根据选装发动机型号的不同而有所差异.吊架结构发挥着安装发动机、传递发动机载荷以及吸收振动等重要作用,为了更好地对典型发动机吊架的振动特性开展分析研究,本文选用国内民航业最为常见的A320飞机、CFM56发动机这一飞发组合对应的吊架为建模原型,以原始吊架的结构尺寸数据为基础,进行了适当的调整.考虑发动机吊架在工程实际中的典型受载特点,并在保证模型与实际吊架的基本结构特点、受力特性一致的前提下,简化模型以方便研究.通过三维建模软件建立的吊架模型如图1所示.

图1 吊架简化模型Fig.1 Simplified model of pylon

此吊架模型结构属于经典的盒式梁结构.它与机翼相连前、后吊点的螺栓连接方向有所不同,前吊点限制了吊架在x,z方向的自由度,而后吊点限制了吊架和y,z方向的自由度,从而完成了对吊架的固定.

1.2 模型材料属性赋值

查阅飞机制造相关手册,原型飞机的吊架所用材料包括钛、不锈钢、铝合金以及因康镍合金等.由于所建模型只保留了以钛合金为主要材料的结构部件,同时也为了进一步简化模型,这里就将钛合金(Ti-1023)作为建模材料.该种材料的主要物理性能[8-9]如表1所示.

2 吊架模型的受力和模态分析

2.1 吊架模型的受力分析

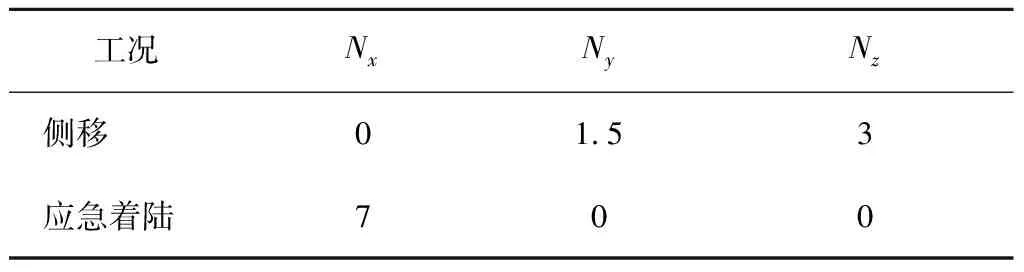

吊架不仅要满足飞机正常飞行条件下的受力,它还应满足极端工况下的过载.相关资料显示,吊架结构承受最大载荷的工况发生在飞机进行应急着陆和侧移这两种情况下.其所受载荷如表2所示,Nx,Ny,Nz分别来表示飞机航向过载、垂向过载、侧向过载,其中本文所选用的发动机质量约为2 380 kg.

表1 钛合金(Ti-1023)材料主要物理性能Tab.1 Main physical properties of titanium alloy (Ti-1023) material

表2 2种典型危险工况下飞机的惯性载荷Tab.2 Inertial loads of aircraft under two typical dangerous conditions

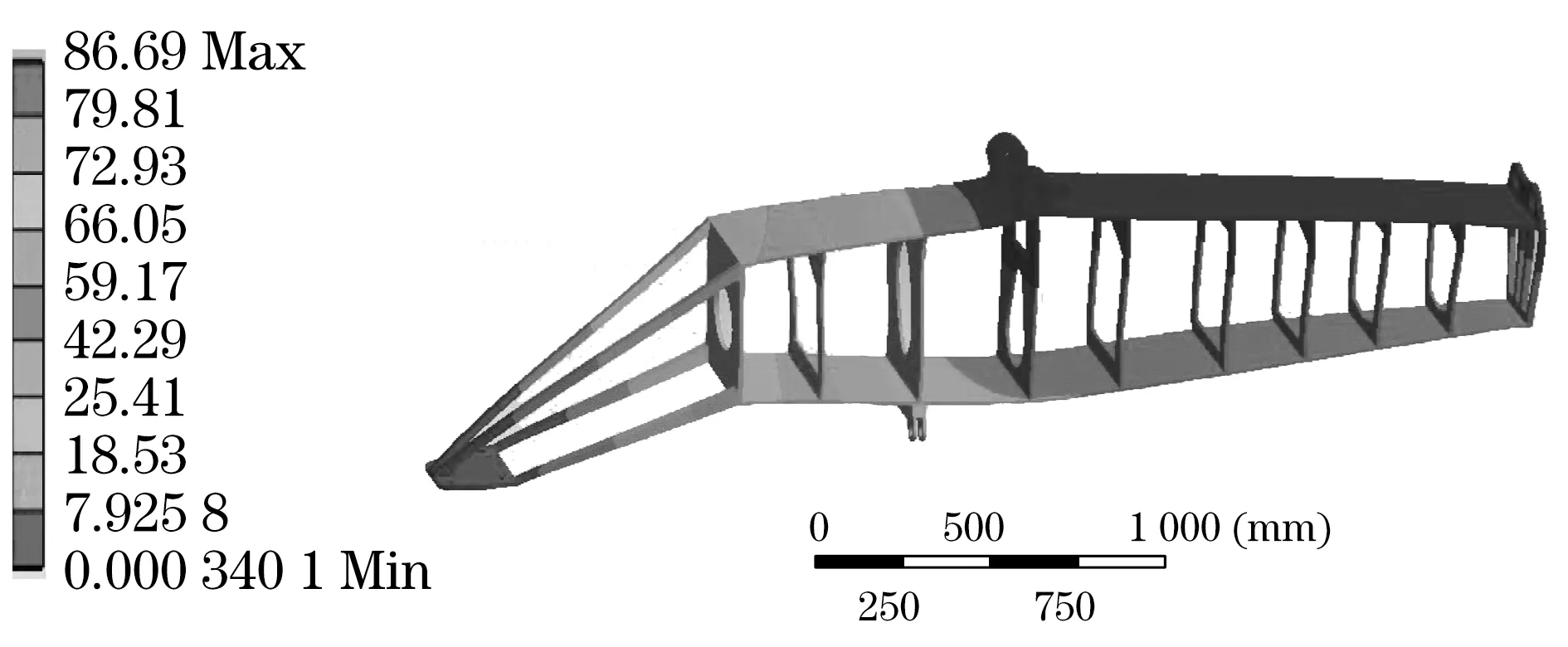

利用Workbench进行上述2种典型工况下吊架的位移和应力分析,结果如图2~图5所示.

图2 侧移工况下的位移云图Fig.2 Displacement nephogram under lateral moving condition

图3 侧移工况下的应力云图Fig.3 Stress nephogram under lateral moving condition

图4 应急着陆工况下的位移云图Fig.4 Displacement nephogram under energency landing condition

图5 应急着陆工况下的应力云图Fig.5 Stress nephogram under energency landing condition

从图2和图4中可知,侧移工况下吊架模型的变形主要为吊架悬臂梁结构在侧向和垂向载荷共同作用下产生的侧向、垂向位移以及扭转变形;而应急着落工况下吊架模型的变形主要为吊架悬臂梁结构在航向过载作用下的产生的x轴和z轴正向位移.由图3和图5可得,在此2种工况下吊架模型整体的应力分布较为均匀.而受到吊点约束影响的部分结构虽然应力值超过Ti-1023材料最大应力值σmax,但仍远小于它的屈服强度σs,考虑到危险工况并不出现,所以结构是安全可靠的,因此,吊架建模符合要求.

2.2 吊架模型的振动基本方程

由弹性有限元法和机械振动的相关理论,多自由度吊架模型的振动方程可写为

在没有外力作用下,{F(t)}=0,即自由振动方程变为

(4)

(5)

其对应的特征方程为

(6)

式中:ω2为系统的固有频率的平方;{x}为特征向量,在振动过程中表示振型,指示各个位置在不同方向振动幅值之间的比例关系,{x}不随时间变化.

若质量矩阵和刚度矩阵是实对称正定矩阵,则求得的特征值数量与矩阵的阶数n相等,即系统的n个自然频率为ω1,ω2,…,ωn.

2.3 吊架模型的振动模态分析

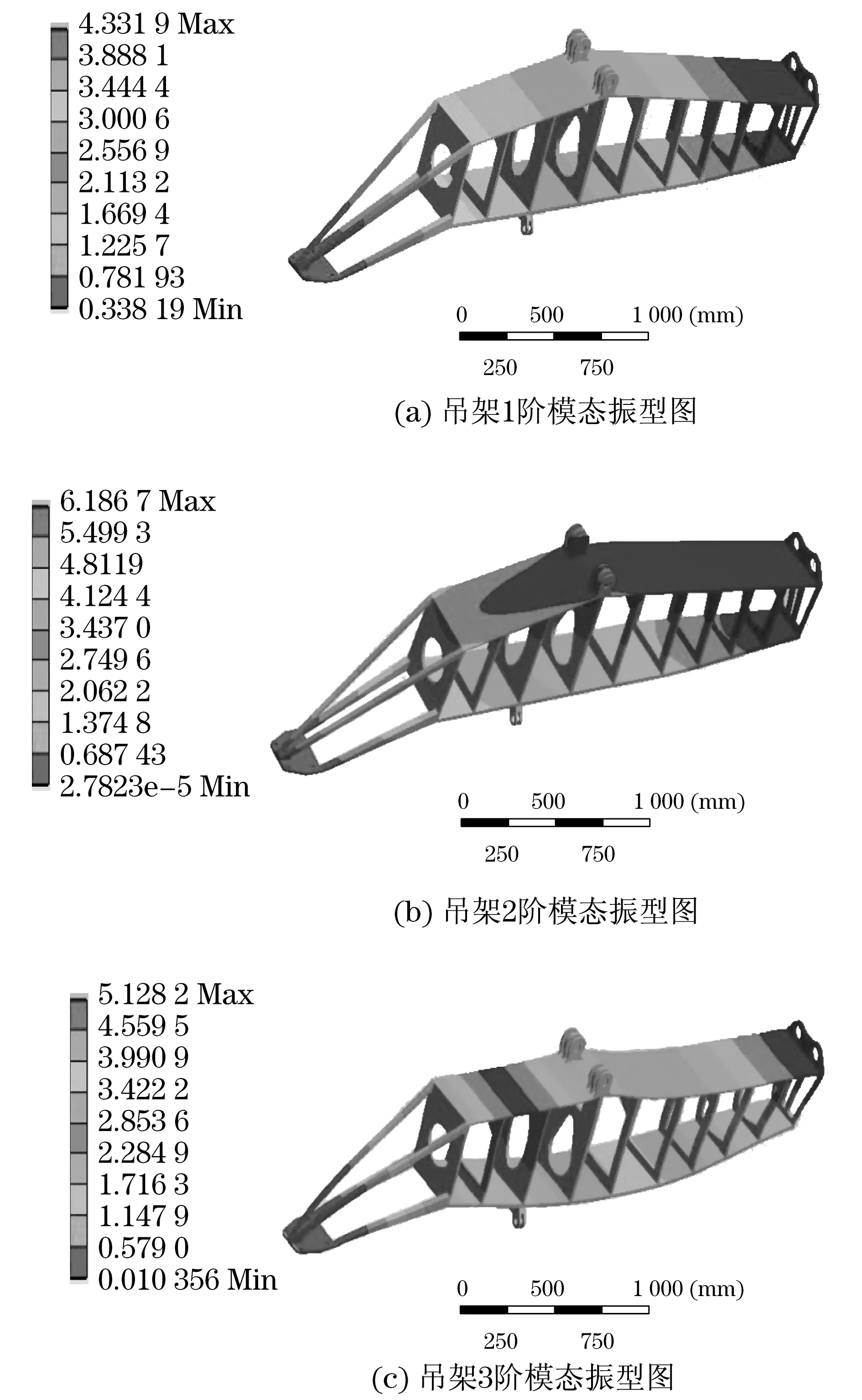

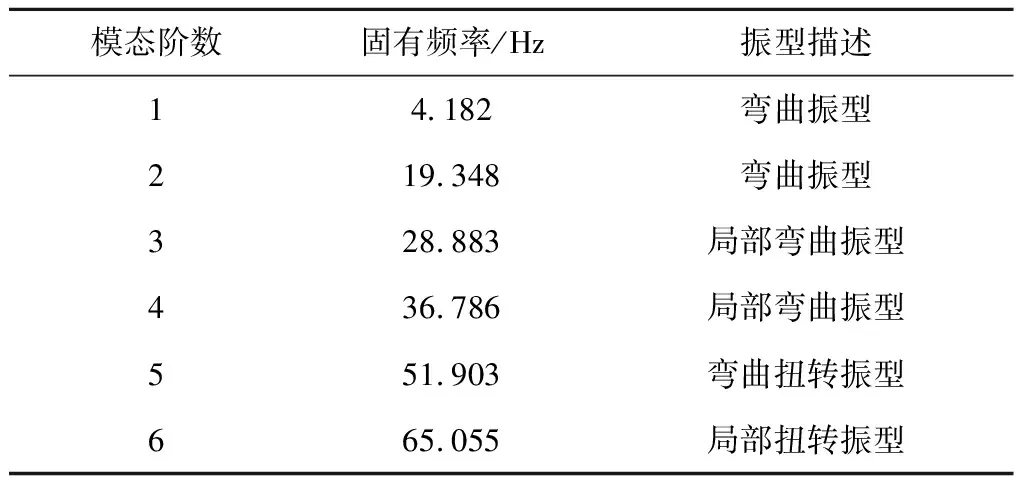

根据机械动力学理论[10],对于多自由度系统,影响系统振动的是低阶固有频率,而高阶固有频率对振动影响较小,因此,本文计算并提取了吊架模型的前6阶频率和振型,其计算结果如图6及表3所示.

图6 吊架主要低阶模态振型图Fig.6 The main low-order modal shape diagram of pylon

表3 吊架前6阶固有频率Tab.3 The previous six natural frequencies of pylon

由表3可得:随着振型阶次的增加,固有频率增大.因为随着阶次的增加,激发高阶能态的振动载荷的能量减弱,且结构在高阶振动下的节点数更多,振动不容易被激发.由图6可得:吊架模型1阶振型为沿y轴方向的振动;2阶振型为沿z轴方向的振动;3阶振型为吊架前半部分沿y轴方向产生的弯曲变形;4阶振型为吊架后半部分沿y轴方向产生的弯曲变形;5阶振型为吊架整体结构沿y轴方向产生的弯曲变形,同时吊架整体沿z轴方向产生扭转变形;6阶振型为吊架前半部分沿z轴方向产生的扭转变形.综合看来,吊架振动幅值最大的部位为悬臂梁结构,其次为上、下底梁结构.

3 吊架模型的振动特性分析

3.1 吊架模型的振动位移响应分析

要进行吊架的振动响应分析,首先必须对目标系统的振源(即飞机发动机)在工作时的振动情况有所了解.通过查阅相关文献资料[11],获取了建模原型所用的CFM56发动机在各种状态下前后吊点的实测数据,如表4所示.

表4 各工况下发动机振动载荷实测参数值Tab.4 Measured parameters of engine vibration loads under different working conditions

注:VibF为前吊点(风扇机匣处)振动值;VibB为后吊点(低压涡轮处)振动值.

以上述发动机振动参数为输入值,施加于所建吊架模型结构的前、后发动机吊点处,取吊架模型网格上的关键节点进行动力学振动位移响应分析.所选4个关键特征节点编号和位置如图7所示.

图7 4个关键特征节点位置分布示意图Fig.7 Schematic diagram of 4 typical feature nodes position distribution

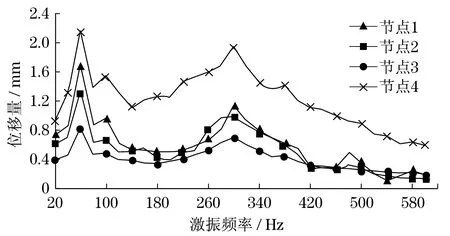

通过求解计算,4个关键特征节点振动位移响应数据如图8~图10所示.

图8 起飞工况振动位移响应示意图Fig.8 Schematic diagram of vibration displacement response under take-off condition

图9 巡航工况振动位移响应值示意图Fig.9 Schematic diagram of vibration displacement response under cruise condition

图10 空中慢车工况振动位移响应值示意图Fig.10 Schematic diagram of vibration displacement response under flight idle condition

由图8~图10中数据可知:① 与机翼连接的各个特征节点振动位移量是少于与发动机连接的特征节点振动位移量的,则说明吊架结构自身已经能够起到一定程度上的减振效果;② 随着激振频率的增大,特征节点的振动响应幅值总体呈下降趋势;③ 在发动机高、低压转子的转动频率及其倍频处会出现位移响应值突增,表现在曲线图中即为曲线出现峰值.

3.2 吊架振动载荷主要传递路径分析

通过对振动在吊架上的主要传递路径进行辨识,也是了解发动机振动特性的方法之一.采用与上一小节相类似的思路,选取吊架模型网格中的特征节点,将发动机常规工况下振动传递路径上的不同节点在特征频率下的振动加速度分量进行对比,从而辨别出振动载荷在吊架上传递的主要途径,所选整体特征节点如图11所示.

图11 整体特征节点分布位置示意图Fig.11 Schematic diagram of the whole feature nodes position distribution

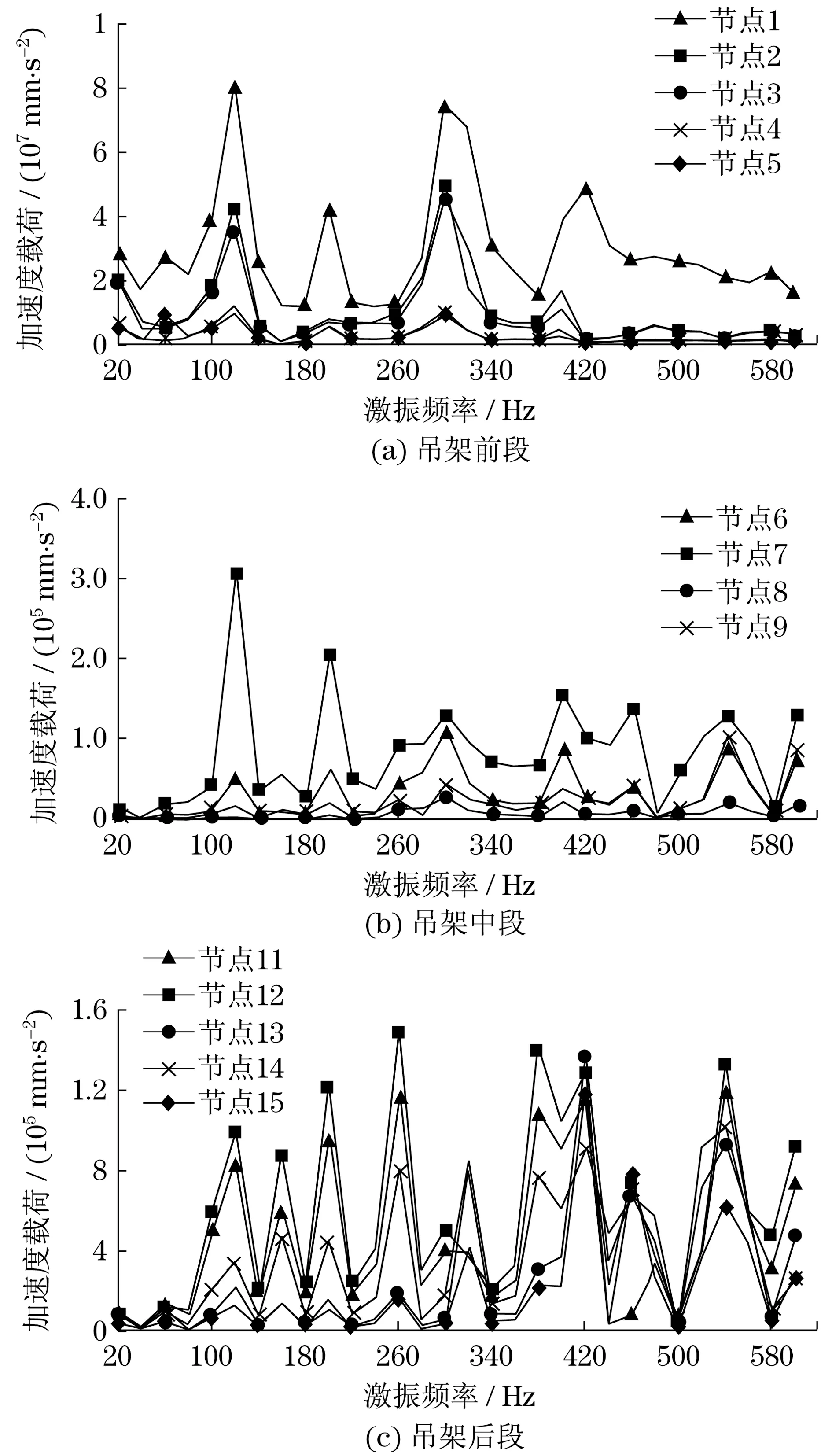

本节着重对巡航状态下发动机的振动传递路径进行分析.先利用ANSYS软件进行求解,再将选取的15个特征节点的数据结果按照吊架前、中、后段3个不同区域加以分类,整理得到节点加速度载荷随激振频率的变化图线,如图12所示.

对比图中数据,2,3节点相对于4,5节点拥有更大的加速度载荷,6,7节点的加速度载荷大于8,9节点的,而11~14 4个节点加速度载荷差别不大.上述数据表明:振动从发动机吊点传递至机翼吊点的过程,主要沿着吊架框架的边缘进行传递,但越往吊架后段这种趋势越不明显;而在机翼后吊点处,边缘和中间振动载荷已经非常接近.

此外,2节点加速度载荷值总体要高于3节点,说明发动机前吊点的振动载荷主要通过上侧悬臂梁结构传递至吊架主体框架;但同时其两者载荷值的差距非常巨大,故而下梁也是传递的重要途径.6节点的载荷值远小于12节点,可以推断发动机后吊点振动载荷以向后传递至吊架后段的10号肋板为主要路径.

图12 激振频率与吊架各特征节点加速度载荷值关系曲线Fig.12 Relationship between excitation frequency and acceleration load value of each feature node of pylon

经过数据比对和分析,得出目标机型在巡航工况下的振动传递主要路径为:① 发动机前吊点→上侧悬臂梁结构→1号肋上侧边缘→机翼前吊点→机翼后吊点;② 发动机后吊点→4号肋下侧边缘→10号肋下侧边缘→机翼后吊点.具体如图13所示.

图13 发动机振动在吊架结构上的传递主路径示意图Fig.13 Schematic diagram of the main paths of engine vibration on the pylon structure

4 结语

本文采用了ANSYS Workbench软件对A320&CFM56飞发组合的吊架结构进行了初步研究,对吊架实际结构进行了简化建模、受力分析、模态分析以及振动位移响应、加速度载荷分析等工作,得到了该型吊架的主要振动特性.通过加速度载荷辨识获取了发动机振动在该吊架上的主要传递路径,为进一步对吊架减振措施的研究提供了数据基础和新思路.

参考文献:

[1] 牛春匀.实用飞机结构工程设计[M].北京:航空工业出版社,2009.

NIU C Y.Airframe structural design[M].Beijing:Aviation Industry Press,2009.

[2] DEPRIEST J.Aircraft engine attachment and vibration control[R].SAE Technical Paper,2000.

[3] 林国政.航空发动机的安装和振动控制[J].民用飞机设计与研究,2009(4):44-47.

LIN G Z.Installation and vibration control of aero-engine[J].Civil Aircraft Design and Research,2009(4):44-47.

[4] 金业壮,杜少辉,闻邦椿.低压压气机转子叶片振动特性计算与分析[J].机械设计与制造,2006(12):19-21.

JIN Y Z,DU S H,WEN B C.The computation and analysis of the vibration characteristic of the rotor blades for some type low compressor[J].Machinery Design and Manufacture,2006(12):19-21.

[5] 李治华,任华,罗中勇,等.航空发动机转子系统动力特性的研究[J].机械设计与制造,2013(12):174-176.

LI Z H,REN H,LUO Z Y,et al.Study on dynamic behaviors of a certain type aero-engine rotor system based on co-simulation technology[J].Machinery Design and Manufacture,2013(12):174-176.

[6] 薛彩军,谭伟,聂宏.民用飞机发动机吊挂静力试验技术研究[J].实验力学,2011,26(6):735-742.

XUE C J,TAN W,NIE H.Investigating on the testing technology of pylon static test for civil aircraft engine[J].Journal of Experimental Mechanics,2011,26(6):735-742.

[7] 孙滨,林鸿志,谭伟,等.发动机吊挂与机翼连接接头强度分析与试验[J].航空工程进展,2012,3(3):300-304.

SUN B,LIN H Z,TAN W,et al.Strength analysis and test on connecting joints between aero engine pylon and wing[J].Advances in Aeronautical Science and Engineering,2012,3(3):300-304.

[8] 钱九红.航空航天用新型钛合金的研究发展及应用[J].稀有金属,2000,24(3):218-223.

QIAN J H.Application and development of new titanium alloys for aerospace[J].Chinese Journal of Rare Metals,2000,24(3):218-223.

[9] 李明怡.航空用钛合金结构材料[J].世界有色金属,2000(6):17-20.

LI M Y.Titanium structure material using in airplane[J].World Nonferrous Metals,2000(6):17-20.

[10] 张策.机械动力学[M].北京:高等教育出版社,2000.

ZHANG C.Machinery dynamics[M].Beijing:Higher Education Press,2000.

[11] 宋波涛,贺尔铭,张钊.翼吊发动机吊架结构等效建模及减振特性分析[J].科学技术与工程,2012,20(4):832-835.

SONG B T,HE E M,ZHANG Z.Equivalent modeling and the damping characteristics analysis of the wine-mounted engine pylon[J].Science Technology and Engineering,2012,20(4):832-835.