回流次数和Ag含量对(Au-20Sn)-xAg/Cu焊接界面组织与剪切强度的影响

2018-07-04刘文胜陈柏杉马运柱唐思危黄宇峰

刘文胜,陈柏杉,马运柱,唐思危,黄宇峰

Au-20Sn焊料具有高强度、优异的抗氧化性能、良好的抗热疲劳和抗蠕变性能、低熔点和流动性好等特性,广泛用于微电子及光电子封装[1−7]。但由于Au-20Sn共晶焊料凝固组织中存在粗大的树枝状初生相(ζ-Au5Sn),导致该焊料预成形片的加工成本过高,严重制约了金锡共晶焊料的应用[8−10]。向二元合金焊料中加入新的组元来改善其性能是金基焊料的研究热点。研究表明,添加第三组元Pd或Pt,会使Au-20Sn焊料在铸造拉拔轧制时的熔点升高,同时焊接性能受到影响[11]。CHIDAMBARAM等[12]在金基焊料中添加微量的第三组元Ag(摩尔体积1%~3%)或Cu(摩尔体积1%~4%),可抑制初生 ζ′-Au5Sn相,但未研究银对焊接界面及焊接可靠性的影响。因此,研究(Au-20Sn)-xAg焊料的焊接性能具有重要意义。在实际应用中,散热问题成为制约高发热量的大功率激光器等的关键问题[13],铜是最重要的热沉材料[14],大功率晶体管及大功率芯片与铜之间的焊接通常由金锡钎料来完成[15]。本研究选用(Au-20Sn)-Ag焊料,将2块铜基板进行多次回流焊接,对焊接界面的组织结构进行观察与分析,研究回流次数与焊料中的 Ag含量对(Au-20Sn)-Ag/Cu界面组织与剪切性能的影响,为电子封装中多级组装或者返工过程中需要经过的多次回流焊提供可靠性依据。

1 实验

实验所用原料为贵研铂业公司的厚度为 2 mm、纯度为99.99%的Au片和厚度为2 mm、纯度为99.99%的Sn片。所选铜条纯度为99.9%,尺寸为3 mm×2 mm×50 mm,将铜条表面磨光,去掉氧化层。

用精度为0.001 g的电子天平,按(Au-20Sn)-xAg(x为质量分数,%。x=0,0.5,1.0,2.0)的名义成分(成分配比在标准成分允许范围内)精确称取Au片、Sn片和金属Ag,放入真空熔炼炉中进行熔炼。待原料完全熔化后,使用超声波发射器对熔炼坩埚进行振动搅拌,搅拌均匀后,浇铸成厚度为0.2 mm的(Au-20Sn)- xAg焊料片。将焊料片表面抛光,切割成尺寸为2 mm×2 mm的焊片。

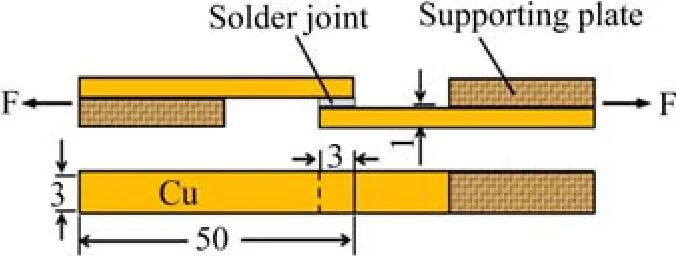

将 (Au-20Sn)-xAg钎料片与铜条进行超声清洗,然后按图1所示将2块铜条和焊片搭接成剪切强度测试试样,放置在导热托板上,缓慢推入隧道式氮气回流焊机的送料口。隧道式回流焊机分5个温区及1个冷却区,5个温区的温度分别设定为180,240,270,300和330 ℃。分别进行1次,10次,50次,100次和200次回流焊接。

将焊点进行镶样、研磨、抛光后,用美国FEI的NanoSEM 230场发射扫描电镜(SEM)观察焊接界面的组织与形貌,同时结合电镜附件能谱功能(EDS)分析焊接界面的金属间化合物((intermetallic compound,简称为IMC)层的组成。将焊接后的剪切样在万能试验机上进行剪切强度测试,剪切应变速率为1 mm/min,并在扫描电镜下观察剪切断口形貌。

图1 (Au-20Sn)-xAg/Cu剪切试样的几何示意图Fig.1 Schematic diagram of (Au-20Sn)-xAg/Cu shear test specimen

2 结果与讨论

2.1 焊接界面的组织结构

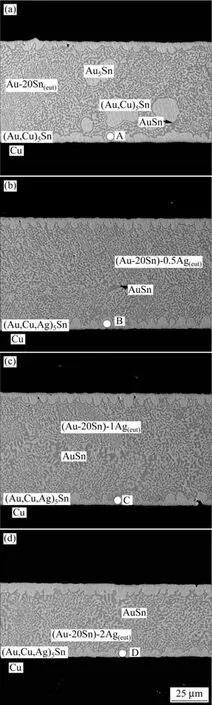

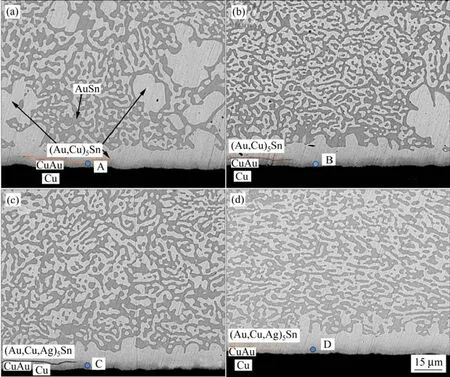

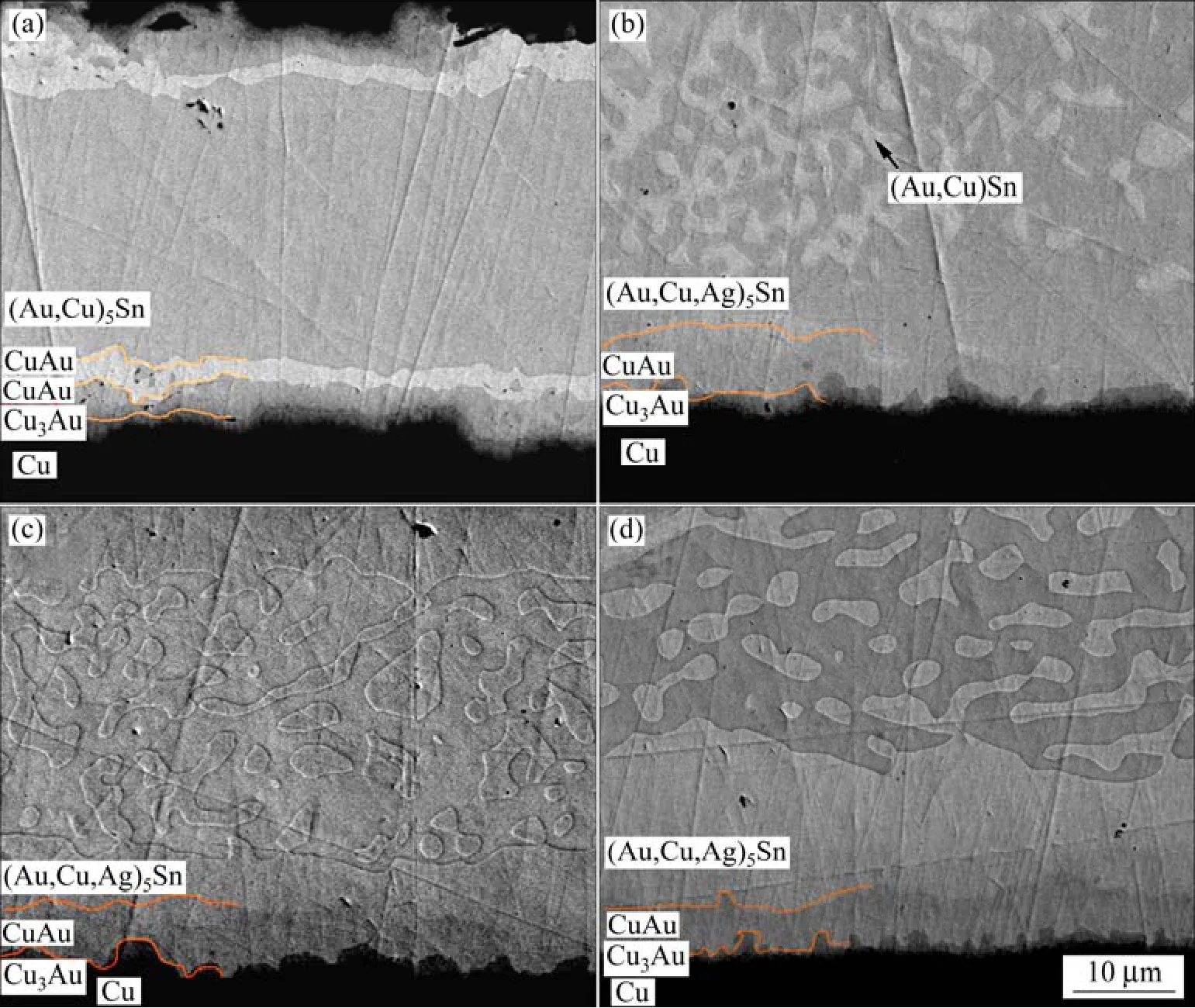

图2 1次回流焊接后(Au-20Sn)-xAg/Cu焊点的截面BSE照片Fig.2 Cross-sectional SEM images of (Au-20Sn)-xAg/Cu solder joint after 1 reflow(a) x=0; (b) x=0.5; (c) x=1; (d) x=2

图2 所示为在峰值温度330 ℃下1次回流焊接后接头焊点的扫描电镜 BSE形貌。由图 2(a)可见,(Au-20Sn)焊料与Cu基板之间出现一层蘑菇状组织。对焊点内部组织进行EDS分析,结果表明图中大块亮色的区域为(Au,Cu)5Sn,其它区域为由 AuSn+Au5Sn组成的共晶组织,与钎料组织相同。

从图2(b),(c)和(d)可看出,采用含Ag的焊料时,焊点内部组织中未发现大块的初生相,有部分粗化的AuSn相产生,焊料与Cu基板之间形成连续且致密的IMC层。

对图2中(Au-20Sn)-xAg/Cu焊点的A、B、C和D处的金属间化合物进行能谱分析,结果列于表 1。(Au-20Sn)-xAg焊料在焊接过程中生成金属间化合物分为以下几个步骤:焊料熔化并在 Cu基板上铺展;铜原子向液态焊料内溶解与扩散;当焊料中的 Cu出现局部过饱和时,析出金属间化合物。从表1可知,1次回流焊接后,(Au+Cu+Ag)与 Sn的原子比均接近5:1,而且该金属间化合物的背散射衬度与焊点内部的(Au,Ag)5Sn相的衬度相近,说明回流焊接过程中铜原子不断扩散进入(Au,Ag)5Sn相中,在界面处形成(Au,Cu,Ag)5Sn金属间化合物。

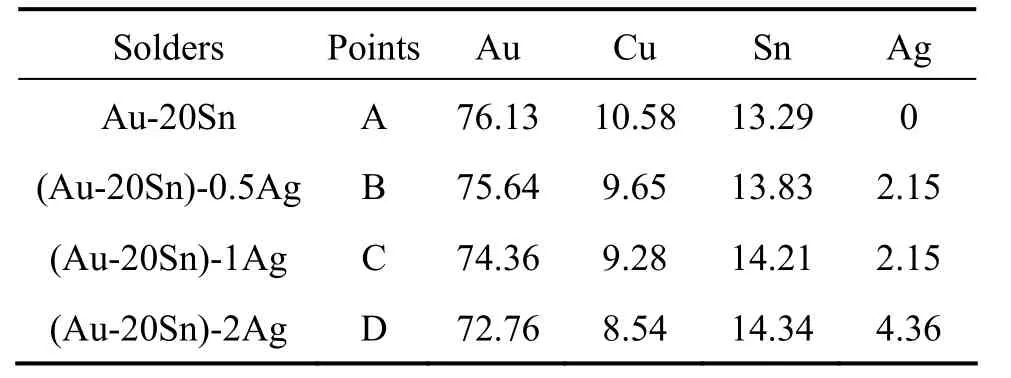

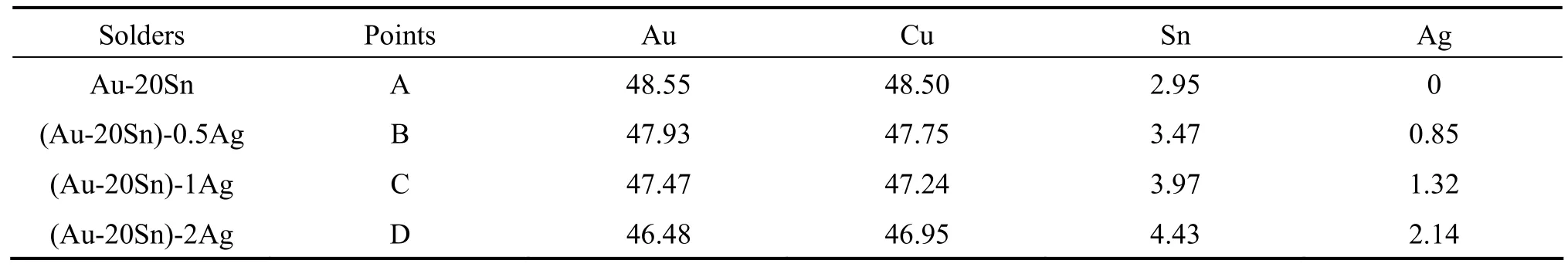

表1 图2中A、B、C和D处IMC的成分Table 1 Chemical composition of A, B, C and D in Fig.2(mole fraction,%)

当温度超过(Au-20Sn)-Ag的固相线时,随温度进一步升高,焊料中的共晶组织迅速熔化并在铜基板上快速铺展开,随即铜基板中的铜原子扩散、溶解进入液态焊料中,因此焊料熔体中的 Cu元素浓度不断升高。根据190 ℃下Au-Sn-Cu三元相图截面[16]可知,铜原子在AuSn相中的溶解度很低,故铜原子优先固溶到(Au,Ag)5Sn相中。随着铜向焊料中不断扩散,靠近基板处的(Au,Cu,Ag)5Sn相增多。同时从表1可知,随焊料中Ag含量增加,IMC中的Cu含量降低,这表明Ag能抑制Cu向焊料中扩散。从图2可看到,用未添加Ag的焊料焊接后,焊点内部产生很多块状Au5Sn相,同时AuSn相有一定程度的粗化;随Ag含量增加,焊点内部不存在块状的(Au,Ag)5Sn,仍然很大部分保留了细小的AuSn+(Au,Ag)5Sn共晶组织。

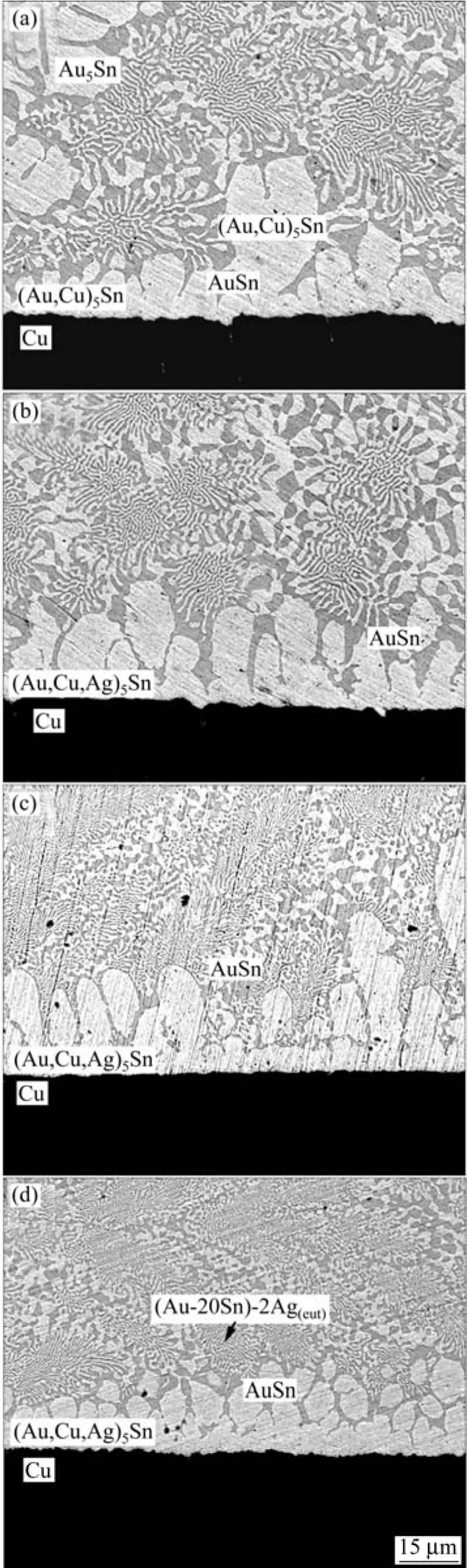

图3 10次回流焊接后(Au-20Sn)-xAg/Cu焊接界面的截面BSE照片Fig.3 Cross sectional SEM images of (Au-20Sn)-xAg/Cu solder joint after 10 reflows(a) x=0; (b) x=0.5; (c) x=1; (d) x=2

图3 所示为10次回流后焊接界面的SEM组织。由图可见,焊料与铜基板之间形成粗大的蘑菇状IMC,焊料中的Ag含量不同,IMC的尺寸大小不一、起伏程度不同;4个焊点内部均有较细的共晶组织区域以及粗大的AuSn相与(Au,Ag)5Sn相。在Au-20Sn/Cu和(Au-20Sn)-0.5Ag/Cu焊接界面,焊料内部出现粗大的(Au,Ag)5Sn相,Au-20Sn/Cu焊点内的IMC尺寸不均匀,有粗大的扇贝状凸起,也有较小的凸起。随 Ag含量由0.5%增加至2%,焊料内的块状(Au,Ag)5Sn区域减少,IMC均为蘑菇状,蘑菇状凸起高度起伏的情况减轻。因为焊料与基板间的扩散为多次固液扩散,循环的升温降温对 IMC的生长产生影响,导致部分IMC异常长大,出现图3(a)中大块(Au,Cu)5Sn的情况,而图3(d)中IMC层的厚度较均一,说明Ag起到了抑制Cu向焊料中扩散的作用。

图4所示为50次回流后的焊接界面的截面SEM形貌。对比图4和图3发现,随回流次数从10次增加到 50次,焊接界面产生了显著的变化。Au-20Sn/Cu焊接界面的焊料内部 (Au,Cu)5Sn相区域变大,粗化严重。从图4还可见,随Ag含量增加,焊点内部的(Au,Cu,Ag)5Sn初生相区域不断减少,当Ag含量为2%时,焊点内部未观察到大块的初生相区域;不含 Ag的焊点中IMC层仍为厚度起伏较大、不规则的IMC层,随Ag含量增多,IMC与焊料的界面较平滑,IMC层厚度较均一。图4中靠近Cu基板一侧的IMC的背散射衬度比靠近焊料一侧的IMC衬度更深。对靠近Cu基板一侧的IMC层(图中的A、B、C和D处)进行能谱分析,结果列于表2。由表2可知,该IMC层主要成分均为Au与Cu,且(Cu+Ag)与Au的原子比接近1。采用含Ag的焊料时, IMC中均含有 Ag,表明Ag参与了界面反应,但没有析出新相。

图4 50次回流焊接后(Au-20Sn)-xAg/Cu焊点的截面BSE照片Fig.4 Cross-sectional SEM images of (Au-20Sn)-xAg/Cu solder joint after 50 reflows(a) x=0; (b) x=0.5; (c) x=1; (d) x=2

表2 图4中A、B、C和D处IMC的成分Table 2 Solder joint IMC layer composition of A, B, C and D in Fig.4 (mole fraction, %)

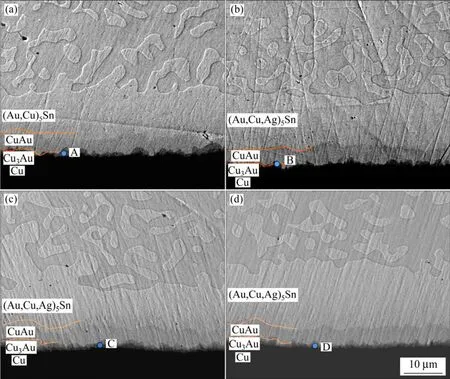

图5 100次回流焊接后(Au-20Sn)-xAg/Cu焊点纵向界面BSE照片Fig.5 Cross-sectional SEM images of (Au-20Sn)-xAg/Cu solder joint after 100 reflows(a) x=0; (b) x=0.5; (c) x=1; (d) x=2

图5 所示为100次回流焊接的焊接界面显微组织照片。进行100次回流之后,焊点内部与50次回流后界面组织相比变化仍然十分显著。4种焊接界面组织均有不同程度的粗化,其中未添加 Ag的界面组织粗化最严重。 IMC也产生了进一步的变化,在 CuAu层与Cu基板之间又产生一个新的IMC层。对100次焊接后(Au-20Sn)-xAg/Cu焊点A,B,C和D处IMC进行能谱分析,结果列于表3。(Cu+Ag)与Au的原子比接近 3:1,推测为(Cu,Ag)3Au。该 IMC层厚度随Ag含量增加而减小,表明Ag抑制了金属件化合物层的生长。

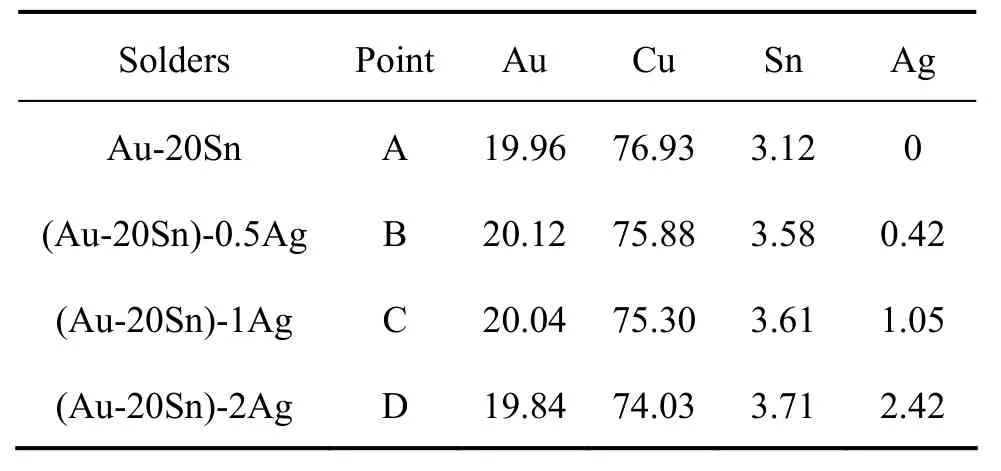

表3 图6中A,B,C和D处IMC的成分Table 3 Solder joint IMC layer composition of A, B, C and D in Fig.6 (mole fraction, %)

图6所示为200次回流后焊接界面的显微组织。200次回流的焊点组织与100次回流相比发生很大变化,由图 8(a)可见,焊点内部全部为一层厚的焊料组织层,通过能谱分析可知该焊料组织层的成分(摩尔分数)为 36.76%Au-45.73%Cu-17.50%Sn,判断该层为(Au,Cu)5Sn层。随Ag含量增加,焊点内部组织粗化减轻,是因为焊料中的Ag抑制Cu向焊料组织中扩散。

2.3 剪切性能

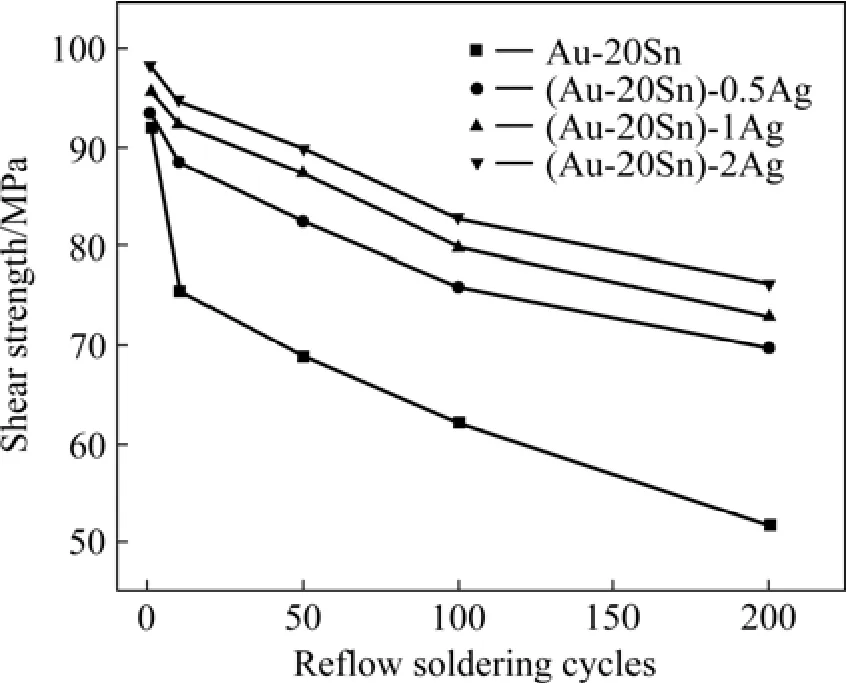

图7所示为回流次数对(Au-20Sn)-xAg/Cu焊接接头剪切强度的影响,随回流次数增加,接头的剪切强度逐渐下降。

图6 200次回流焊接后(Au-20Sn)-xAg/Cu焊接界面的截面BSE照片Fig.6 Cross-sectional SEM images of (Au-20Sn)-xAg/Cu solder joint after 200 reflows(a) x=0; (b) x=0.5; (c) x=1; (d) x=2

图7 回流次数对(Au-20Sn)-xAg/Cu焊接接头剪切强度的影响Fig.7 Effect of reflow cycles on the shear strength of(Au-20Sn)-xAg/Cu solder joint

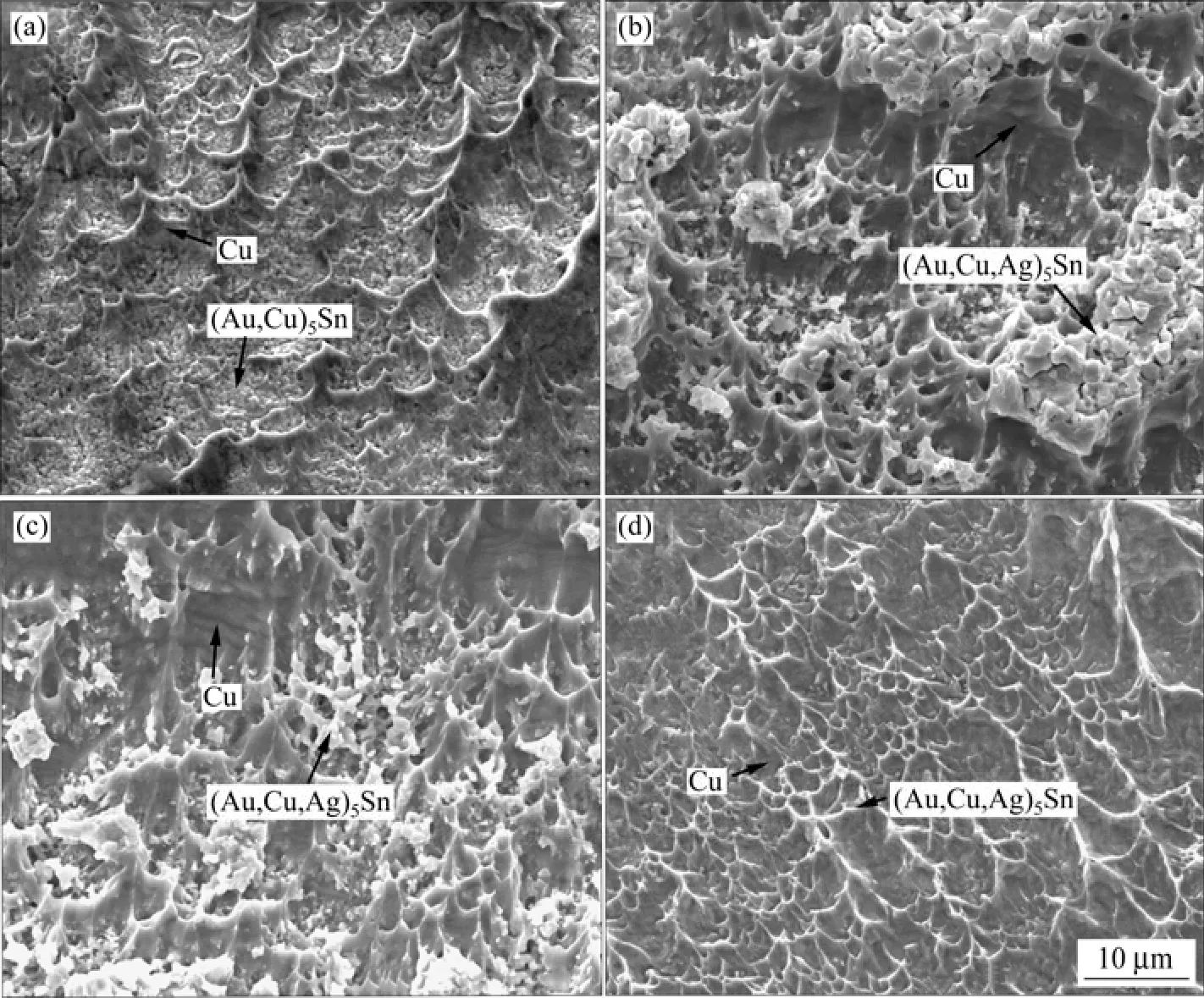

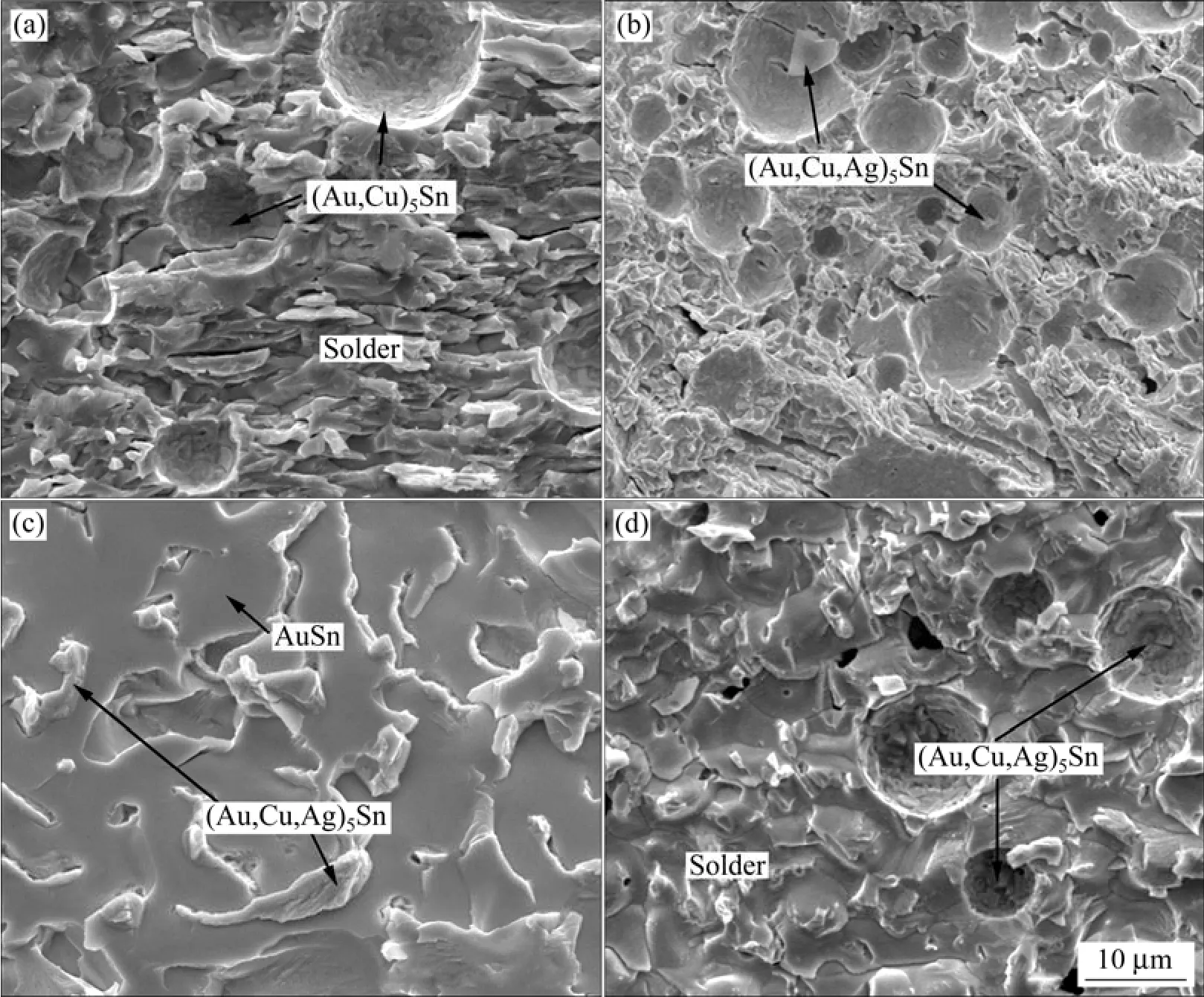

图8 所示为1次回流焊接的(Au-20Sn)-xAg/Cu接头剪切断口SEM形貌。1次回流后焊接界面的剪切强度为经过不同回流次数的平均剪切强度的初始值。1次回流后4种不同Ag含量的接头平均剪切强度分别为92.14,93.59,95.65和98.43 MPa。图8所示为1次回流焊接的焊点剪切试验断口形貌。从图8可见,IMC层为(Au,Cu,Ag)5Sn,IMC层的厚度较小,Ag在IMC中起固溶强化作用,可见断口均为抛物线形的剪切韧窝。通常1次回流后,基板与焊料组织的扩散在合适的范围之中,IMC的厚度较小,而生成的 IMC的剪切模量与基板和焊料的剪切模量不同,IMC层为剪切应力集中区域,因此剪切断裂通常出现在钎料与基板间的IMC层内部或者钎料与基板间的IMC层与焊料界面处。从图8可知,1次回流之后,断裂位置均为(Au,Cu,Ag)5Sn与铜基板的界面处,由于(Au,Cu,Ag)5Sn的剪切模量高于铜基板的剪切模量,所以在剪切力作用下铜板被撕裂出抛物线状韧窝,失效形式为韧性断裂。

图9所示为10次回流焊接的接头剪切失效断口形貌。未添加Ag的接头断口撕裂出的蘑菇状(Au,Cu)5Sn尺寸较大且数量集中。含 Ag接头的断裂同样发生在IMC与焊料交界处,蘑菇状凸起为(Au,Cu,Ag)5Sn,凸起尺寸比未添加银的接头断口的凸起尺寸小。IMC层越粗糙,应力分布越集中,容易在IMC层与焊料交界处形成裂纹,进而发生断裂。此种失效形式有焊料基体中的韧性断裂,也有发生在IMC内部的脆性断裂,为韧脆性混合断裂。IMC层厚度超过一定范围之后,接头的剪切强度随之下降,且 IMC越粗糙,强度下降越快。

图8 1次回流的(Au-20Sn)-xAg/Cu接头剪切失效断口的SEM形貌Fig.8 SEM images of fracture surfaces of (Au-20Sn)-xAg/Cu joints after 1 reflow(a) x=0; (b) x=0.5; (c) x=1; (d) x=2

图9 10次回流的(Au-20Sn)-xAg/Cu接头剪切断口形貌Fig.9 SEM images of fracture surfaces of (Au-20Sn)-xAg/Cu joints after 10 reflow(a) x=0; (b) x=0.5; (c) x=1; (d) x=2

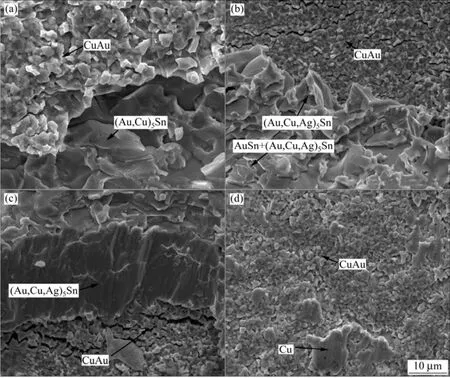

图10 所示为50次回流焊接的(Au-20Sn)-xAg/Cu接头剪切断口形貌。Au-20Sn/Cu接头中蘑菇状凹坑组织为(Au,Cu)5Sn,含 Ag接头的断裂基本发生在 IMC与焊料交界处,蘑菇状凹坑组织为 (Au,Cu,Ag)5Sn。从焊接界面可看到 IMC与基板之间出现一层新的CuAu层,但未观察到CuAu层的存在,说明当CuAu层较薄的时候,与(Au,Cu,Ag)5Sn的结合强度较高,不易从两层IMC之间发生断裂。与10次回流的接头相比,回流次数50次的接头中 (Au,Cu,Ag)5Sn的尺寸与突起增加,使其与焊料的结合强度下降,因而更易发生断裂。

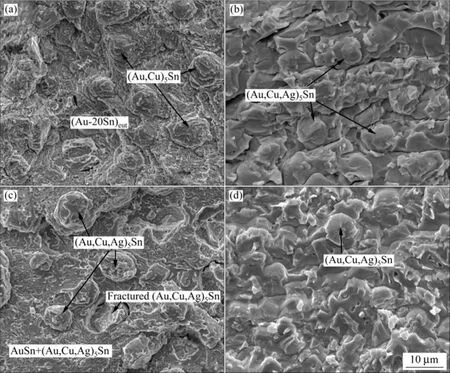

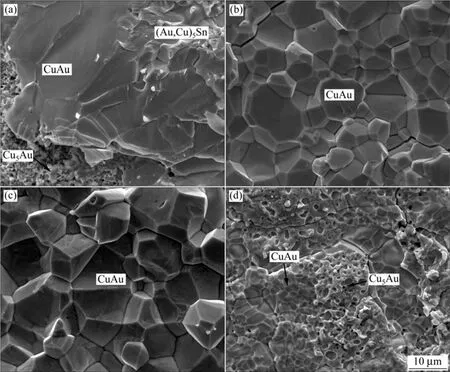

图11所示为100次回流焊接的(Au-20Sn)-xAg/Cu接头剪切断口形貌。回流100次后,焊点形成IMC三层复合结构,(Au,Cu,Ag)5Sn层下面的AuCu层之下形成新的Cu3Au层。从图11可见Au-20Sn/Cu接头的剪切断口CuAu颗粒较粗,说明CuAu层过度生长,与(Au,Cu)5Sn层应力不匹配,在 CuAu层与(Au,Cu)5Sn间发生断裂。经过多次回流,IMC内部积累过多热应力,CuAu层与(Au,Cu)5Sn层之间出现裂纹,断裂位置由IMC/焊料界面处转移到IMC层内部,断裂发生在AuCu与(Au,Cu)5Sn这2层IMC层之间,剪切断裂方式为单一的脆性断裂。但由于 Ag的添加抑制了CuAu层的生长,CuAu层与(Au,Cu)5Sn层之间的结合强度较高,所以(Au,Cu,Ag)5Sn焊点的剪切强度仍较高。此时IMC层的厚度进一步增加,且热应力回流次数增加逐步累积,更容易发生断裂。

图12所示为200次回流焊接后(Au-20Sn)-xAg/Cu接头的剪切断口形貌。从图 12(a)可看到 Au-20Sn/Cu焊点中(Au,Cu)5Sn及CuAuIMC层晶粒长大明显,IMC粗化最严重,大块的(Au,Cu)5Sn相成为裂纹源,断裂位置为IMC内部以及 IMC与焊料的界面处。随 Ag含量增加,IMC粗化现象逐渐减轻,虽然均为脆性断裂,但Ag含量越高,接头的剪切强度下降幅度越小(见图8所示)。随Ag含量增加,焊点的IMC厚度逐渐减小,且 IMC与焊料形成的界面更平缓,同时 Ag使(Au,Cu,Ag)5Sn的塑形增加,在承受剪切作用时,含Ag量高的焊点剪切强度下降幅度较小。

图10 50回流的(Au-20Sn)-xAg/Cu接头剪切断口形貌Fig.10 SEM images of fracture surfaces of (Au-20Sn)-xAg/Cu joints after 50 reflow(a) x=0; (b) x=0.5; (c) x=1; (d) x=2

图11 100次回流的(Au-20Sn)-xAg/Cu接头的剪切断口形貌Fig.11 SEM images of fracture surfaces of (Au-20Sn)-xAg/Cu joints after 100 reflow(a) x=0; (b) x=0.5; (c) x=1; (d) x=2

图12 200次回流的(Au-20Sn)-xAg/Cu接头剪切断口形貌Fig.12 SEM images of fracture surfaces of (Au-20Sn)-xAg/Cu joints after 200 reflow(a) x=0; (b) x=0.5; (c) x=1; (d) x=2

通过对接头的焊接界面及剪切断口形貌的观察与分析,表明焊料中 Ag的添加可抑制焊接界面初生相长大,同时能降低 Cu元素向焊料中扩散的速度,防止IMC层过度生长,从而降低热循环产生的热应力不匹配程度,提高接头的剪切强度。

3 结论

1) (Au-20Sn)-xAg/Cu(x=0,0.5,1.0,2.0)体系在330 ℃下回流焊接时,钎料与铜基板之间生成金属间化合物(IMC),随回流次数增加,IMC的形貌由扇贝状逐渐变为复合层状结构,界面结构由单一的(Au,Cu,Ag)5SnIMC层变为(Au,Cu,Ag)5Sn与CuAu层双层结构的复合层,最终为(Au,Cu,Ag)5Sn+Cu3Au+CuAu三层结构。

2) (Au-20Sn)-xAg/Cu (x=0,0.5,1.0,2.0)焊接界面的剪切强度随回流次数增加而下降,经过1次回流后,接头的剪切强度最高,分别为92.14,93.59,95.65和98.43 MPa,Ag在IMC中起固溶强化作用,从而提高焊接界面的剪切强度。焊料中Ag含量越高,焊接界面的剪切强度随回流次数增加而下降的幅度越小,回流次数为200次时,x=0,0.5,1.0和2.0的接头剪切强度分别为51.75,69.74,72.96和76.12 MPa。

3) 回流1次的接头,剪切断裂均发生在铜基板与IMC层的界面处,为韧性断裂;10~50次回流的接头,断裂发生在IMC与焊料界面以及焊料内部,为韧性和脆性混合断裂。回流次数为100时,断裂发生在IMC层内部,为AuCu层与(Au,Cu)5Sn/(Au,Cu,Ag)5Sn复合层之间,为单一的脆性断裂;回流次数200次时,断裂位置为IMC内部以及IMC与焊料界面之间,为脆性断裂。

REFERENCES

[1] 刘泽光, 陈登权, 罗锡明, 等. 微电子封装用金锡合金钎料[J].贵金属, 2005, 26(1): 62−65.LIU Zeguang, CHEN Dengquan, LUO Ximing, et al. Gold-Tin alloy solder for the package of microelectronics[J]. Precious Metals, 2005, 26(1): 62−65.

[2] LEE K A, JIN Y M, SOHN Y H, et al. Continuous strip casting,microstructure and properties of Au-Sn soldering alloy[J]. Metals& Materials International, 2011, 17(1): 7−14.

[3] YOON J W, CHUN H S, JUNG S B. Liquid-state and solid-state interfacial reactions of fluxless-bonded Au–20Sn/ENIG solder joint[J]. Journal of Alloys & Compounds, 2009, 469(1): 108−115.

[4] 周涛, 汤姆·鲍勃, 马丁·奥德, 等. 金锡焊料及其在电子器件封装领域中的应用[J]. 电子与封装, 2005, 5(8): 5−8.

ZHOU TAO, BOBAL T, OUD M, et al. An introduction to eutectic Au/Sn solder alloy and its preforms in microelectronics/optoelectronic packaging applications[J]. Electronics &Packaging, 2005, 5(8): 5−8.

[5] GOODMAN P. Current and future uses of gold in electronics[J].Gold Bulletin, 2002, 35(1): 21−26.

[6] 罗雁波, 谢宏潮, 李敏. 金锡合金钎料研究现状[J]. 有色金属,2002, 54(7): 23−26.

LUO Yanbo, XIE Hongchao, LI Min. Preparation of Au-Sn alloy for solder filler metal[J]. Nonferrous Metals, 2002, 54(7): 23−26.

[7] ZSCHECH, EHEWNFRIED. Materials for information technology[M]. Springer, 2005, 101(2): 149−154.

[8] CHUNG H M, CHEN C M, LIN C P, et al. Microstructural evolution of the Au-20wt.% Sn solder on the Cu substrate during reflow[J]. Journal of Alloys & Compounds, 2009, 485(1):219−224.

[9] TSAI J Y, CHANG C W, SHIEH Y C, et al. Controlling the microstructure from the gold-tin reaction[J]. Journal of Electronic Materials, 2005, 34(2): 182−187.

[10] ZHANG G S, JING H Y, XU L Y, et al. Creep behavior of eutectic 80Au/20Sn solder alloy[J]. Journal of Alloys &Compounds, 2009, 476(1): 138−141.

[11] OSAMU W, AKIKO Y. Low melting point Au-Sn brazing filler metal: JP, 05177380[P]. 1993−07−20.

[12] CHIDAMBARAM V, HALD J, HATTEL J. Development of gold based solder candidates for flip chip assembly[J].Microelectronics Reliability, 2009, 49(3): 323−330.

[13] 张海坡, 阮建明. 电子封装材料及其技术发展状况[J]. 粉末冶金材料科学与工程, 2003, 8(3): 216−223.

ZHANG H, RUAN J. The development of materials and technology of electronic packaging[J]. Materials Science and Engineering of Powder Metallurgy, 2003, 8(3): 216−223.

[14] 韩媛媛, 郭宏. 数值模拟在大功率LED封装热分析中的应用现状[J]. 材料导报, 2010, 24(11): 108−124.

HAN Yuanyuan, GUO Hong. Application of numerical simulation in thermal analysis of high power LEDs package[J].Materials Review, 2010, 24(11): 108−124.

[15] TEW J W R, SHI X Q, YUAN S. Au/Sn solder for face-down bonding of AlGaAs/GaAs ride waveguide laser diodes[J].Material Letters, 2004, 58(21): 2695−2699.

[16] TSAI J Y, CHANG C W, HO C E, et al. Microstructure evolution of gold-tin eutectic solder on Cu and Ni substrates[J]. Journal of Electronic Materials, 2006, 35(1): 65−71.