铍材的显微组织对其纳米压痕行为的影响

2018-07-04余永新肖代红刘文胜马运柱

余永新,肖代红,刘文胜,马运柱

铍是低原子序数结构材料,具有一系列优异特性,如低密度、高熔点、高弹性模量尤其是比弹性模量(弹性模量/密度)及较好的尺寸稳定性等,使其在原子能和航空航天工业中有着重要的作用[1−4]。但铍的昂贵以及毒性也制约着它的广泛应用。传统铍粉的制备一般为圆盘磨法,制备的粉末氧含量高,而固结铍的方法通常为真空热压法,其成本低,效率高, 但性能不佳且有明显各向异性。随着铍材制备技术的发展,铍粉采用冲击研磨法和雾化法制备,制备的粉末氧含量低纯度高。随着金属铍粉的热等静压工艺不断成熟与完善,铍由脆性材料跻身于实用结构材料之列,使其在核技术和空间技术领域,特别在航空航天领域,有着巨大的优势[5−6]。BeO 含量以及铍晶粒尺寸是影响铍材性能的主要因素,国内外学者针对这些问题进行了大量的研究[7−11]。如ALDINGER等[8]研究认为,减少BeO含量有助于提高材料的塑性。许德美等[9−10]认为相比于BeO含量,BeO杂质的分布和形态对金属铍力学性能的影响更为关键。而王零森等[11]研究认为,随铍材的晶粒细化,材料强度尤其是屈服强度和微屈服强度得到显著提高,细小而弥散分布的BeO是较高纯度热等静压铍材强化的主要原因。纳米压痕作为一种新兴的非破坏性检测方法,可表征材料的多种力学性能,如硬度、弹性模量、粘弹性或蠕变行为等[12−13]。现有文献显示,关于铍材的纳米压痕行为的研究还未见报道。为此,本文拟通过纳米压痕方法,探究铍材的显微组织对其纳米压痕行为与蠕变性能影响,为铍材的力学性能研究提供一些参考依据。

1 实验

采用切削法和雾化法制备的 Be粉为原料,并控制雾化参数,以制备不同氧含量铍粉,利用热等静压法制备具有不同显微组织的三种铍材试样,分别为试样1,试样2及试样3,其中试样1有切削法制备,试样2和试样3由雾化法制备,试样2的氧含量最高,试样1与3的氧含量接近,然后通过线切割方式取样。试样经打磨抛光处理后,采用LEICA MEF 4A/M金相显微镜进行金相组织观察,并进一步采用附带有OXFORD型能谱仪的Nava Nano SEM 230场发射扫描电镜观察试样的显微组织形貌。采用 UNHT+MCT纳米压痕力学性能综合测试仪测试力学性能,分别测得加载载荷20mN,加载速率分别为5,10,50,100和300 mN/min试样的载荷−位移(P-h)曲线,通过进一步对P-h曲线分析可以得到所测样品的硬度、弹性模量和蠕变特征等力学信息,并通过拟合计算得到的样品的蠕变应力指数,探讨铍材的蠕变机理。

2 结果与讨论

2.1 显微组织

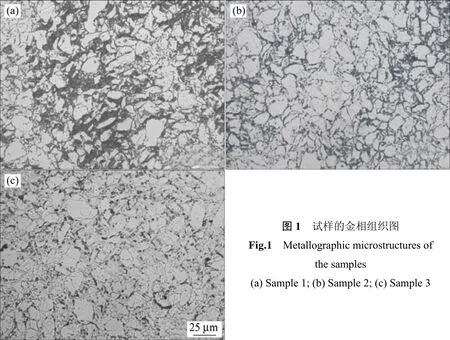

图1所示为3个试样的金相组织,对比发现,试样的组织都是由大小不一的晶粒组成,平均粒径相差不大,但试样2与试样3的组织明显比试样1更为致密。试样1的晶粒更多地趋向于板状,而试样2与试样3则趋向于等轴状,晶粒形貌的差异是由于两者的原料不同所引起的,前者是由切削粉末制备,后两者由雾化法制备。

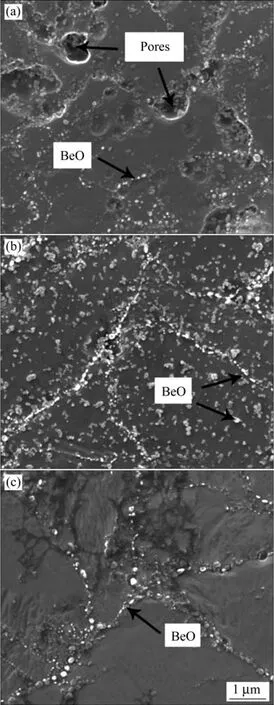

图2为各试样的SEM照片,经过能谱分析发现,其中箭头所指出的白色小颗粒为BeO颗粒。对比可以发现:3个试样均含有氧化铍,试样2中的BeO含量明显最高,并分布于晶界与晶内,而试样1与试样3则都只含少量的BeO且基本分布在晶界上。另外,试样1中还可以发现一些凹陷的气孔,与前面的金相照片对比也进一步证明了后两个试样的致密度高于第一个试样。

2.2 纳米压痕行为

图1 试样的金相组织图Fig.1 Metallographic microstructures of the samples(a) Sample 1; (b) Sample 2; (c) Sample 3

图2 试样的SEM照片Fig.2 SEM images of the samples(a) Sample 1; (b) Sample 2; (c) Sample 3

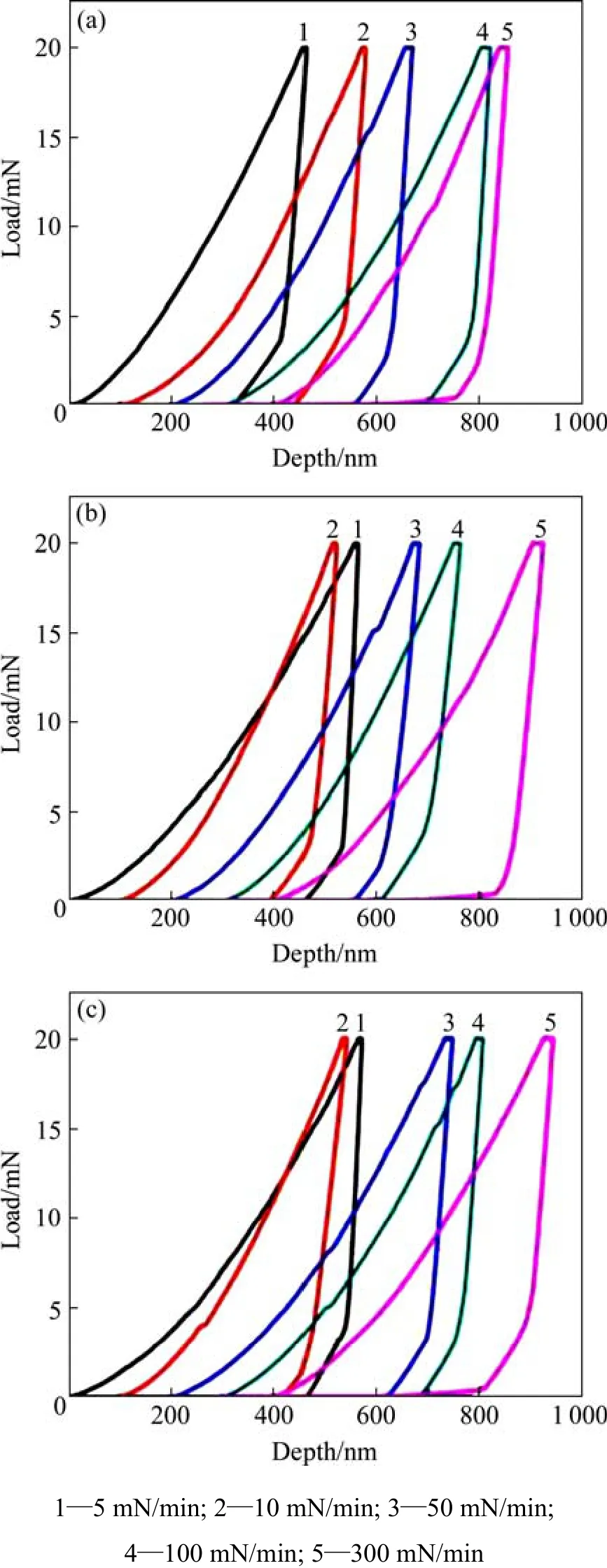

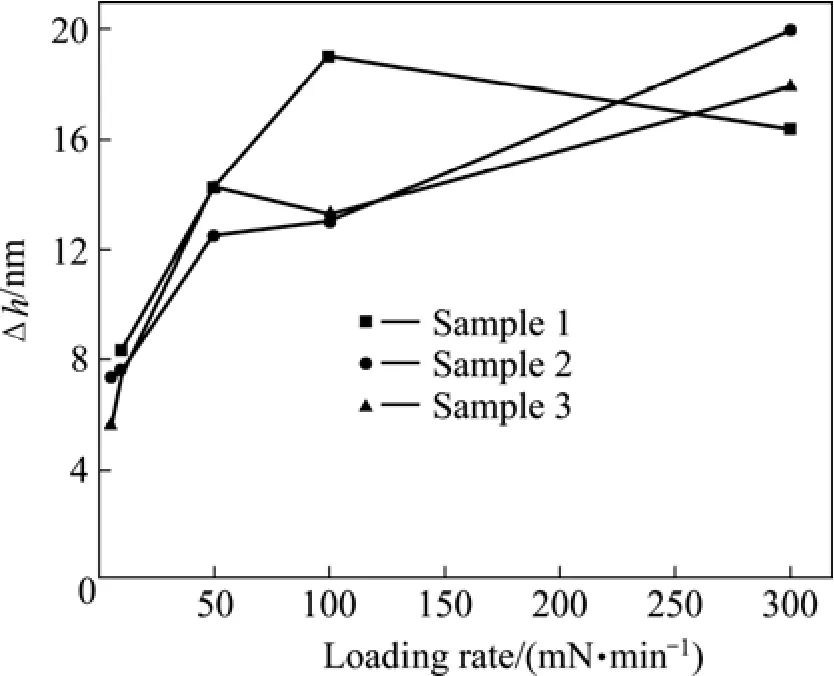

图3 所示为最大载荷20 mN,试样在不同加载速率下所测得的P-h曲线(为便于观察曲线,图中将不同加载速率的P-h曲线分别向后移动100 nm,为确保实验的准确性,每个加载速率重复3次),分析结果可以发现,随压入载荷增加,压入深度呈非线性增加,当达到最大载荷后保载15 s,试样产生了明显的蠕变特征。图4所示为蠕变深度Δh与加载速率的关系,随加载速度增大,3个样品的蠕变深度都呈现逐渐增加的趋势,表明 Be样品的蠕变行为整体上存在明显的加载速率相关性,但对于2号和3号试样,当加载速率为10 mN/min时,其压痕曲线明显不同于其余四组曲线,其原因可能与该加载速率下位错缠结塞积所造成的局部形变硬化现象有关[14−15]。

图3 各试样的压痕P-h曲线Fig.3 Indentation load-depth curves of the samples(a) Sample 1; (b) Sample 2; (c) Sample 3

图4 加载速率对铍试样蠕变深度的影响Fig.4 Effect of loading rate on the creep depth of the samples

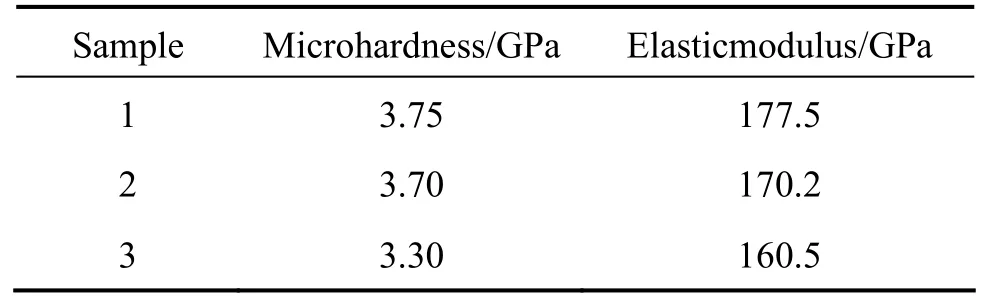

表1为采用Oliver-Pharr方法计算出各样品的弹性模量和显微硬度。从结果可以看出,由切削法粉末制备的试样 1的显微硬度和弹性模量分别为 3.75和177.5 GPa,且略高于雾化法粉末所制备的试样,结合上述的显微组织观察结果可知,这主要是由于试样 1的显微组织细小且晶界处存在气孔钉扎效应导致。对比试样2和试样3的力学性能可知,试样2的硬度和弹性模量均略高于试样3,这主要与试样2中BeO颗粒弥散分布有关。

表1 试样的显微硬度和弹性模量Table 1 Microhardness and elastic modulus of the samples

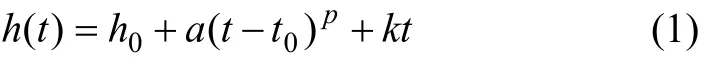

分别从加载速率为5 mN/s的P-h曲线中截取出保载阶段的位移-时间曲线,并利用以下公式对蠕变深度与保载时间的关系曲线进行拟合,并求取蠕变应变速率随保载时间的变化关系。其中,压痕蠕变过程中位移与保载时间的关系可以通过以下公式拟合[16−17]:

式中:h0、a、t0、p和 k均为拟合参数。在纳米压痕保载阶段,等效应变速率ε˙和压头位移h的关系如下:

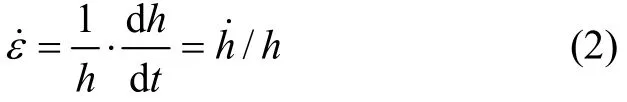

图5所示为以试样1为例拟合出的关系曲线,从结果可以看出,在蠕变开始阶段,压痕深度加深得较快,蠕变应变速率较大;随保载时间延长,应变速率逐渐降低,压痕深度也呈现逐渐稳定的趋势,整个蠕变过程由暂态蠕变向稳态蠕变转变。

图5 试样1的蠕变测试拟合结果Fig.5 Fitted curves of h-t of sample 1

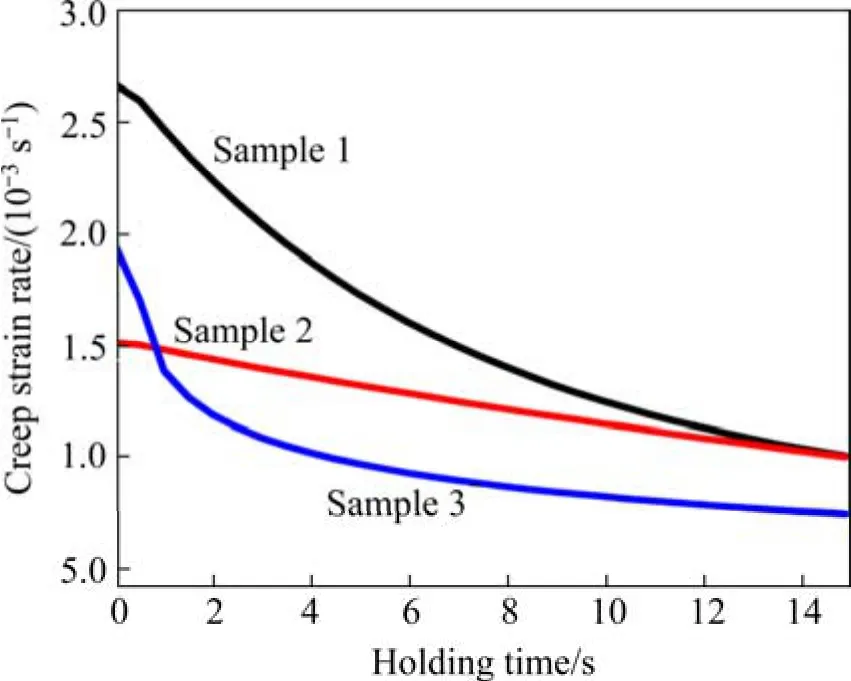

对 3个试样进行拟合计算后的蠕变应变率−时间关系曲线如图6所示,试样1和试样3具有较高的蠕变应变速率,随保载时间延长均逐渐趋于稳定,且试样3稳态蠕变应变速率最低,表明其抗蠕变性能相对较好,而试样1的组织不均匀,试样2中的BeO颗粒过多,铍材产生脆化效应从而导致其蠕变性能下降。

图6 各试样的蠕变应变率−时间曲线Fig.6 ε˙-t curves of the samples

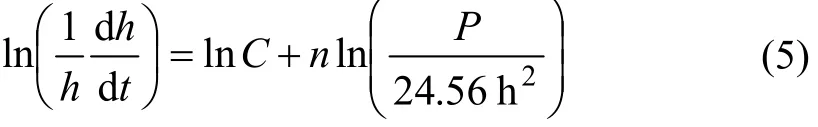

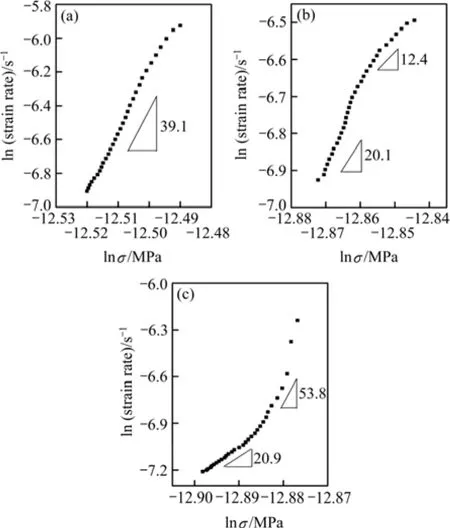

为进一步确定试样的蠕变应力指数,从而定性地确定在压痕保载过程中的蠕变机制。试样在压痕保载过程中一般遵循如下经验方程[18−20]:

式中:A为材料与压针相关的常数;n为蠕变应力指数;σ为应力;Q为蠕变激活能;R为理想气体常数。对于公式(3)中:

又因为对于Berkovich压头,Ac=24.56 h2。所以,综合公式(3)和(4)可以得到以下关系式:

利用公式(5)对lnε˙-lnσ的关系进行计算拟合,得到的直线斜率即为各试样的压痕应力指数 n,其结果如图7。

图7 各试样的蠕变应力指数Fig.7 Creep stress of the samples(a) Sample 1; (b) Sample 2; (c) Sample 3

从拟合计算的结果可以看出,3个试样的蠕变应力指数都大于 10。而一般认为,n>10代表高密度位错−颗粒相互作用下的蠕变;n>7代表位错滑移蠕变;n=3~5代表位错攀移蠕变;n<2代表晶界滑移机制;n≈1代表扩散蠕变机制[21]。所以,所测试的3个试样的蠕变变形机制主要以高密度位错−颗粒相互作用下的蠕变为主。原因主要是由于铍材中的气孔和BeO颗粒改变了样品的位错与颗粒之间的相互作用力,从而影响了其蠕变行为。

4 结论

1) 铍材的蠕变有明显的加载速率相关性,且随加载速率增大,蠕变深度加深。铍材中的BeO含量会对其蠕变应变速率产生影响,从而影响其蠕变行为,且BeO含量过多会导致其蠕变性能降低。经过拟合计算,铍材蠕变应力指数n均大于10,表明铍材的蠕变变形机制主要以高密度位错−颗粒相互作用下的蠕变为主。

2) 由切削法粉末制备的铍材显微硬度和弹性模量分别为3.75和177.5 GPa,略高于雾化法粉末所制备的铍材。主要与切削法粉末所制铍材晶粒组织细小且晶界处存在气孔钉扎效应有关。

REFERENCES

[1] KHOMUTOV A, BARANASH V. Beryllium for fusion application-recent results[J]. Journal of Nuclear Materials, 2002,307−311(1): 630−637.

[2] HEIKO K. Themal properties of beryllium[J]. Thermochinica Acta, 2000, 345(2): 179−184.

[3] WILLIAMS B. Beryllium production of brush wellman[J]. Met Powder Rep, 1986, 41(9): 671−675.

[4] 王锐, 王长青, 赵春阳. 国外铍材应用与加工进展[J]. 导航与控制, 2015, 14(1): 13−19.

WANG Rui, WANG Changqing, ZHAO Chunyang.Development of application and processing of beryllium abroad[J]. Navigation and Control, 2015, 14(1): 13−19.

[5] ClENEBT P. How the beryllium industry is building new markets by applying isostatic processing technologies[C].Proceedings of the 4th International Conference on Isostatic Pressing. Stratford-upon-Avon, UK: Metal Powder Report Publishing Services Ltd, 1990: 1−11.

[6] ROSKILL. Information Services Ltd. The Economics of Beryllium[M]. London: Roskill Information Services Ltd, 2001:111−119.

[7] HUGHEL T J. Dimensional stability of several types of beryllium[C]. The Institute of Metals ed. The Metallurgy of Beryllium, London: Chapman and Hall Ltd, 1963: 546−552.

[8] ALDINGER F, GOLD E, PETZOW G. Effect of oxide and grain size in high-purity beryllium[C]. Beryllium 1977, the 4th International Conference on Beryllium. London: The Royal Society, 1977: 2−10.

[9] 许德美, 秦高梧, 李峰, 等. BeO杂质形态与分布对金属铍力学性能的影响[J]. 中国有色金属学报, 2011, 21(4): 769−776.

XU Demei, QIN Gaowu, LI Feng, et al. Effects of morphology and distribution of BeO impurity on mechanical properties of metal beryllium[J]. The Chinese Journal of Nonferrous Metals,2011, 21(4): 769−776.

[10] ZHONG Jingming, GAO Yong, WANG Dongxin, et al. Microyield behavior and mechanism of beryllium metal[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1637−1641.

[11] 王零森, 钟景明, 付晓旭, 等. 晶粒尺寸对等静压铍材力学性能的影响[J]. 中南大学学报(自然科学版), 1999, 30(4):395−397.

WANG Linsen, ZHONG Jinming, FU Xiaoxu, et al. The influence of grain size on mechanical properties of isostatically pressed beryllium materials[J]. Journal of Central South University, 1999, 30(4): 395−397.

[12] 郭荻子, 林鑫, 赵永庆, 等. 纳米压痕方法在材料研究中的应用[J]. 材料导报, 2011, 25(13): 10−14.

GUO Dizi, LIN Xin, ZHAO Yongqing, et al. Application of nanoindentation in the research of materials[J]. Materials Review,2011, 25(13): 10−14.

[13] 靳巧玲, 李国禄, 王海斗, 等. 纳米压痕技术在材料力学测试中的应用[J]. 表面技术, 2015, 44(12): 127−136.

JIN Qiaolin, LI Guolu, WANG Haidou, et al. Application of nanoindentation technique in material mechanics test[J]. Suface Technology, 2015, 44(12): 127−136.

[14] WANG Y, LIU W, MA Y, et al. Indentation size effect and micromechanics characterization of intermetallic compounds in the Au-Sn system[J]. Materials Science and Engineering A, 2014,610(29): 161−170.

[15] 宫岭, 刘婷婷, 张书婷, 等. 一种 Zr基块体金属玻璃的纳米压入蠕变行为研究[J]. 上海金属, 2015, 37(3): 12−16.

GONG Ling, LIU Tingting, ZHANG Shuting, et al. Creep behavior of a Zr-based bulk metallic glass during nanoindentation[J]. Shanghai Metals, 2015, 37(3): 12−16.

[16] WANG J F, LI R, HUA N B. Ternary Fe-P-C metallic glass with good soft-magnetic and mechanical properties[J]. Scripta Materialia, 2011, 65(6): 536−539.

[17] 张丽军. 单相高熵合金 Al0.3CoCrFeNi纳米压痕蠕变和塑性变形行为研究[D]. 秦皇岛: 燕山大学, 2015.

ZHANG Lijun. Research on the nanoindentation creep and plastic deformation behavior of the single-phase Al0.3CoCrFeNi high-entropy alloy[D]. Qinghuangdao: Yanshan University,2015.

[18] LI W B, HENSHALL J L, HOOPER R M, et al. The mechanisms of indentation creep[J]. Acta Metallurgica et Materialia, 1991, 39(12): 3099−3110.

[19] YU P F, FENG S D, XU G S, et al. Room-temperature creep resistance of Co-based metallic glasses[J]. Scripta Materialia,2014, 90−91(1): 45−48.

[20] 孟龙晖, 杨吟飞, 何宁. 纳米压痕法测量Ti6Al4V钛合金室温蠕变应力指数[J]. 稀有金属材料与工程, 2016, 45(3): 617−622.

MENG Longhui, YANG Yinfei, HE Ning. Nanoindentation measurement of creep stress exponent of Ti6Al4V alloy at room temperature[J]. Rare Metal Materials and Engineering, 2016,45(3): 617−622.

[21] KERR M, CHAWLA N. Creep deformation behavior of Sn3.5Ag solder/Cu couple at small length scales[J]. Acta Materialia, 2004, 52(15): 4527−4535.