占空比对多弧离子镀TiAlN涂层表面形貌和性能的影响

2018-07-04周军李涛樊湘芳李怀林

周军,李涛,樊湘芳,李怀林

TiAlN硬质涂层是在工艺成熟、应用广泛的 TiN硬质涂层的基础上发展起来的多元涂层,它具有更好的抗高温氧化性能、膜基附着力和耐磨损性能。故作为耐磨损性能涂层和抗高温氧化性涂层在表面工程领域得到了广泛应用[1−2]。锆合金包壳管处于反应堆核裂变反应,核能释放部位,面临着高温、氧化、辐射、腐蚀和冲刷等工况[3−4]。所以,研究在锆合金燃料包壳管材表面制备耐高温氧化涂层具有实际意义和良好的应用前景。目前,在锆合金包壳管的表面制备涂层是提高包壳事故容错能力的途径之一,探索的涂层主要涉及复合涂层、金属涂层和陶瓷涂层[5]。复合涂层已经报道的有Cr2O3-NiCr和Cr-Zr/Cr/Cr-N等,复合涂层不仅可以提高抗氧化性能和微动磨损,还可以提高结合力[6−7]。金属涂层材料研究主要包括Cr和FeCrAl等,制备方法主要包括激光烧结、多弧离子镀和磁控溅射等,所获得涂层抗氧化能力较强,表面生成的致密氧化膜能够阻止氧元素进一步向基体表面扩散[8−10]。陶瓷涂层目前主要探讨 MAX 相、碳化物、氧化物和氮化物等,在锆合金表面制备MAX相多采用冷喷涂、扩散浸渗等方法,制备的MAX相涂层具有良好的高温抗氧化性能,主要是由于其氧化表面生成致密的 Cr2O3和 Al2O3薄膜。氮化物涂层主要包括TiN、TiAlN和ZrN等,用于降低反应堆之间的微动磨损,而对于氮化物涂层的氧化性能报道鲜有涉及[11−13]。多弧离子镀技术作为一种重要的镀膜技术,因具有镀膜速度快、绕射性好、涂层的附着力好和离化率高等一系列优点,已得到广泛应用[14−15],本文通过研究在锆合金表面采用多弧离子镀技术不同占空比(一个脉冲循环内,通电时间相对于总时间所占的比例)对 TiAlN涂层表面质量和性能的影响规律,优化TiAlN涂层的沉积参数,为选择合适的占空比参数,减少甚至消除大颗粒物质引起涂层表面质量问题和提高涂层的性能提供实验依据。

1 实验

使用国产TSU-650型多功能镀膜机进行多弧离子镀,所用靶材为合金靶材TiAl(Ti:Al=30%:70%),尺寸为100 mm×18 mm,纯度为99.99%,使用N2(纯度99.99%)作为反应气体,选用 Ar(纯度 99.99%)作为镀膜过程中的惰性保护气体,基材选用锆合金块状试样(20 mm×20 mm×5 mm)。

锆合金块状试样经砂纸打磨、机械抛光后,采用无水乙醇超声波清洗 20 min去除表面磨抛产生的小颗粒,然后置于镀膜机真空室支架上,抽真空至本底真空 3.8×10−3Pa以下,通入氩气 2.67×10−6m3/s,对基材进行800 V高偏压辉光清洗10 min,开启弧靶开始沉积TiAlN涂层。镀膜参数为:弧电流60 A,氩气1.67×10−6m3/s,氮气 0.83×10−6m3/s,温度 300 ℃,偏压−100 V,沉积时间90 min,占空比30%、50%和70%。

利用JSM−6490LA型扫描电子显微镜对TiAlN涂层的表面形貌进行观察分析;利用能谱分析对涂层表面进行元素成分分析;利用电阻高温氧化炉对已镀膜的试样进行800 ℃高温抗氧化实验,每隔30 min称量质量一次,转换出其氧化速率;TiAlN涂层的膜基结合力采用WS-2005涂层附着力自动划痕仪进行检测,加载载荷50 N,加载速度50 N/min,划痕长度4 mm;利用日产仪器岛津XRD-6100,试验条件为Cu靶Ka射线,波长0.154 06 nm,电压36 kV,电流20 mA,扫描范围 20°~90°,步长 0.02,扫描速度 4 (°)/min 的射线进行TiAlN涂层的物相分析。

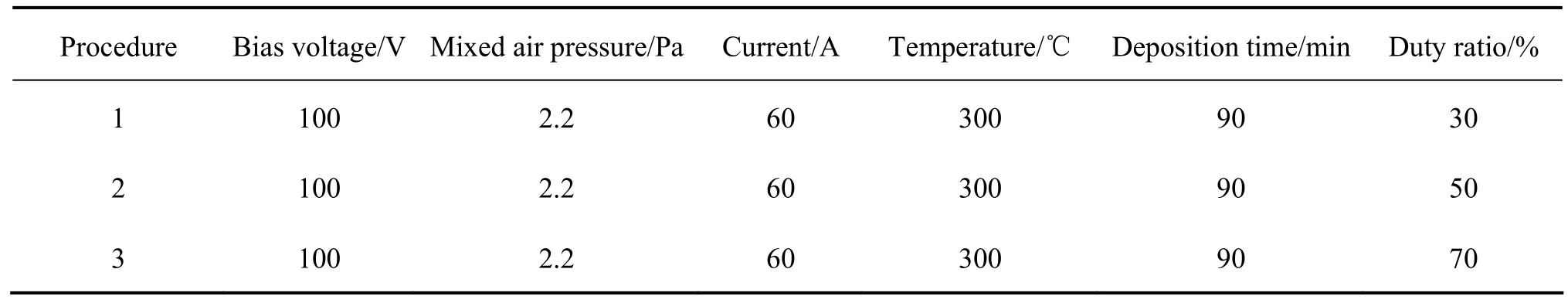

表1 TiAlN涂层的沉积参数Table 1 Deposition parameters of the TiAlN coatings

2 结果与讨论

2.1 不同占空比下TiAlN涂层的表面形貌

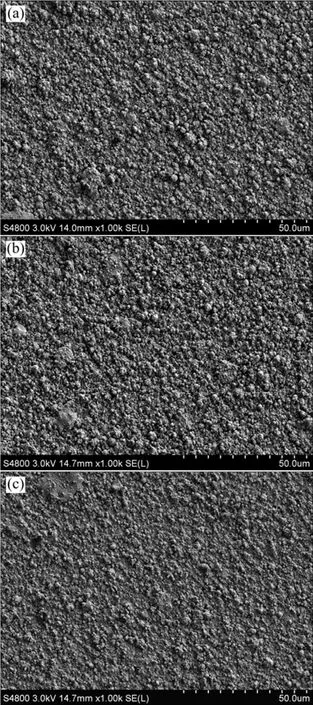

图1为扫描电子显微镜所观察到的不同占空比参数条件下所沉积TiAlN涂层的表面微观形貌,由图1可知:获得的涂层形貌为典型的多弧离子镀形貌特征,表面存在大颗粒物质和微孔洞。制备的TiAlN涂层表面形貌较为平整,分布着大小不等的颗粒状物质。通过对比可知:当占空比为30%时,TiAlN涂层表面大颗粒数量较多,随占空比增大,涂层表面的质量逐渐得到改善,表面大颗粒物质明显减少,当占空比为70%时,涂层表面的大颗粒物质尺寸显著减少。

图1 不同占空比下参数下TiAlN涂层表面的微观形貌Fig.1 Microstructures of TiAlN coatings surface under different duty ratios(a) 30%; (b) 50%; (c) 70%

随占空比增加,涂层表面形貌得到明显改善。从涂层沉积的微观过程进行分析,等离子体是由电子、离子和大颗粒物质组成,由于大颗粒物质尺寸比较大,电子和离子很容易与大颗粒物质进行碰撞。但是由于电子的质量较小,所获得的热速度较大,相比较于离子来说很容易被大颗粒物质吸附,进而导致大颗粒物质带负电。同时由于基体施加的是负偏压,所以当大颗粒物质运动到基体表面附近时,受到来自电场的力为斥力,大颗粒沉积物需要克服电场力的作用才能沉积到基体表面。随占空比增大,脉冲周期内脉冲峰值作用的时间增加,对大颗粒沉积物产生影响的电场作用时机也相应增加,因此,随着占空比的增加,当具有一定初始动能的大颗粒物质的动能逐渐减小以至于很难到达基体的表面,则涂层表面质量逐步得到改善。大颗粒物质越大,越容易吸附大量的电子,所带负电荷量就越大,进而更难到达基体表面,涂层表面质量则变得更好,表面大颗粒数目减少,粗糙度降低[16−17]。

2.2 不同占空比下TiAlN涂层的截面形貌

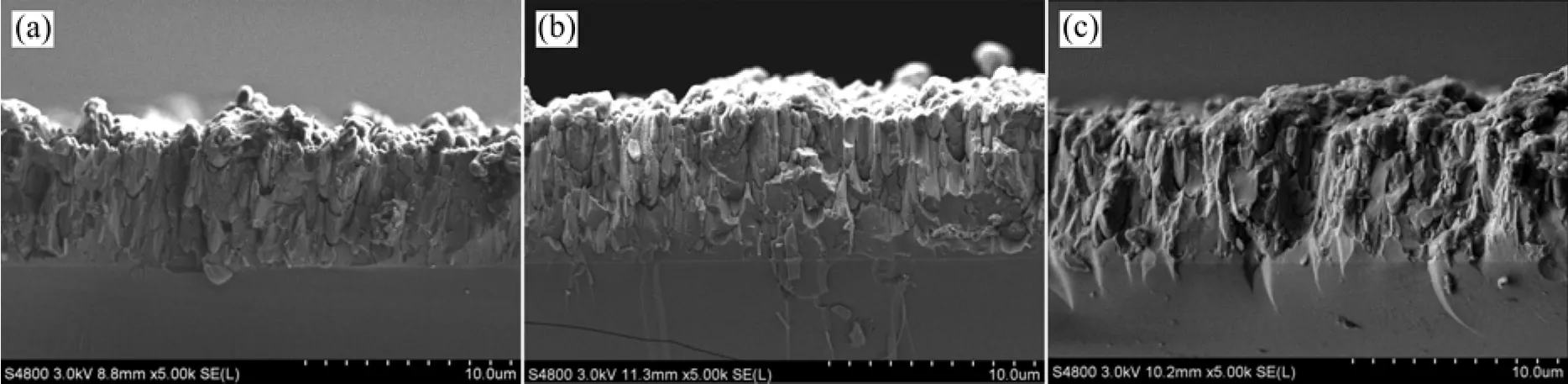

图2为扫描电子显微镜下的不同占空比参数下制备的涂层截面形貌。通过观察图2可知,TiAlN涂层与锆合金基材之间结合良好,膜层厚度较均匀。当占空比为30%时,可以观测到涂层厚度约为7.10 μm,且涂层较疏松;当占空比为50%时,涂层厚度约为8.25 μm,涂层呈现出断续的柱状生长结构,涂层变得致密;当占空比为70%时,涂层厚度约为8.11 μm,涂层变得更加致密。通过比较不同占空比参数下制得的涂层的厚度和致密度可以发现,随占空比增大,涂层的致密度逐渐增加,涂层的厚度先增大后减小。主要原因是当占空比在30%~70%之间变化时,随占空比增加,即施加的脉冲峰值偏压的时间延长,一个周期内电场强度增强,电场做功增大,离子飞行速率增大,则单位时间内涂层沉积速率增大,沉积在基材表面的离子增多,涂层的厚度增加,孔隙率降低,涂层质量更好,致密性增加。但是当占空比过大时,离子到达基材表面时能量过大,对已沉积的涂层表面产生离子轰击作用,加大了溅射效果,进而使得涂层的沉积速率降低,但涂层变得更加致密[18−19]。

2.3 不同占空比下TiAlN涂层的能谱分析

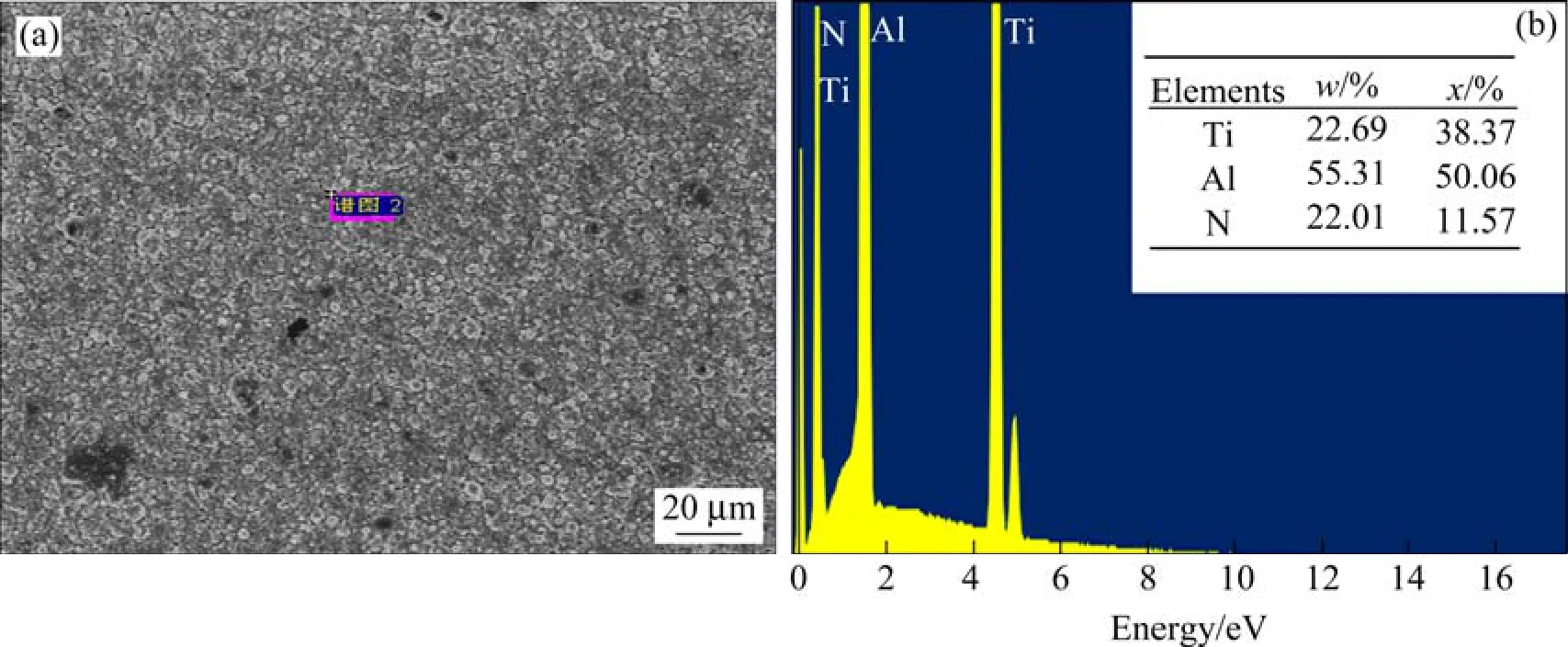

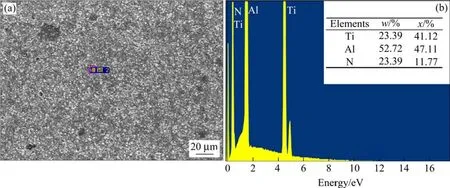

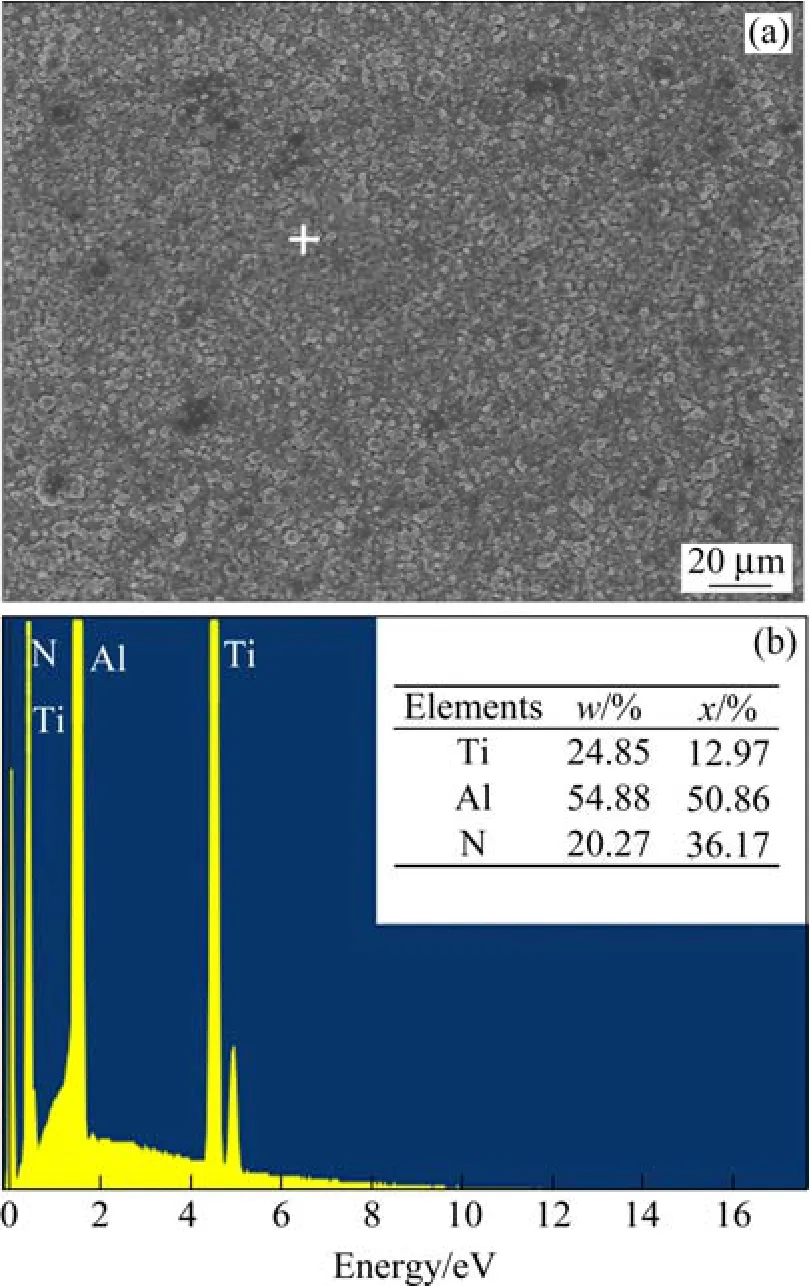

图3~图5为不同占空比参数条件下制得涂层表面的能谱分析,从图中可以看出,在不同占空比下制备的涂层成分在所选择的区域部分都为Ti、Al、N元素,且可以看出各元素平均质量比例随着占空比变化会发生成分偏析,主要是由于金属元素的离化率不同所造成的[20]。随占空比增大,Ti元素的质量比逐渐增大,Al元素质量比先减小后增大,Al元素与Ti元素的质量比值最大为2.437,且逐渐减小。

图2 不同占空比下TiAlN涂层的截面微观形貌Fig.2 Cross-section microstructures of TiAlN coating under different duty ratios(a) 30%; (b) 50%; (c) 70%

图3 占空比为30%时TiAlN涂层的能谱分析Fig.3 EPS patterns of TiAlN Coatings with duty ratio of 30%

图4 占空比为50%时TiAlN涂层的能谱分析Fig.4 EPS patterns analysis of TiAlN Coatings with duty ratio of 50%

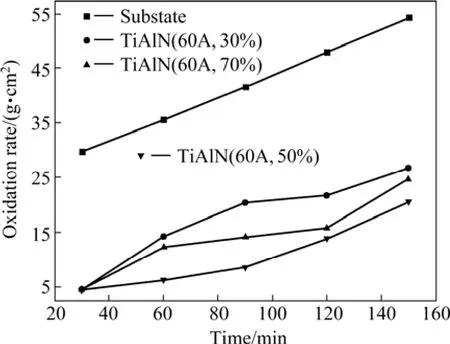

2.4 不同占空比下的 TiAlN涂层的高温抗氧化性能分析

将试样放进800 ℃高温热处理炉中,每隔30 min测量试样的质量,800 ℃氧化动力学曲线如图6所示。通过观察图6可知,有涂层的试样高温抗氧化性能得到大幅提升,主要因为在高温含氧条件下,Al元素首先会被氧化生成 Al2O3,形成致密的氧化膜阻止氧元素进一步向基体内扩散[21−22]。相比于不同的占空比所制备的涂层,可以发现当占空比为50%时所制备的涂层的高温抗氧化性能最好,主要是因为当占空比为50%时所获得的涂层表面质量较好,表面大颗粒物质较少且孔隙率较低,不存在残余应力,且随占空比增加,涂层中 Al/Ti的比值逐渐减少[23],所以,综合比较当占空比为 50%时制得的涂层其高温抗氧化性能最好。

图5 占空比为70%时TiAlN涂层的能谱分析Fig.5 EDS patterns of TiAlN Coatings with duty ratio of 70%

图6 不同占空比参数下TiAlN涂层的高温氧化动力学曲线Fig.6 High temperature oxidation kinetics curves of TiAlN coatings with different duty ratios

2.5 不同占空比下TiAlN涂层的物相分析

图7 为不同占空比下TiAlN涂层的物相结构分析结果,从图中可以发现在不同的工艺参数下,涂层所含有的物相种类基本相同,主要有 Ti3AlN和 AlN,ZrN0.28,但是相对含量有差别。其中ZrN0.28物相主要是由于锆基材与通入的氮气反应所生成的物质。由图中的信息可知,在占空比在30%~70%的范围内,沉积得到的TiAlN涂层中的物相Ti3AlN在(111)、(210)和(220)晶面,物相 AlN 在(100)、(200)和(202)晶面都出现了衍射峰,其中占空比为30%时,物相Ti3AlN表现出(111)晶面、物相 AlN 在(100)晶面的择优取向。这是由于当占空比为30%时,原子获得的迁移能较低,扩散能力较弱,因此薄膜生长出现在较低的自由能晶面上;随占空比增大,沉积到基体的离子能量增大,基体温度逐渐升高,原子所获得迁移能增加,原子在基体上的活动能力增强,各晶面的生长速度差异将不太明显,则此时涂层的生长向无择优取向转化[24−25]。

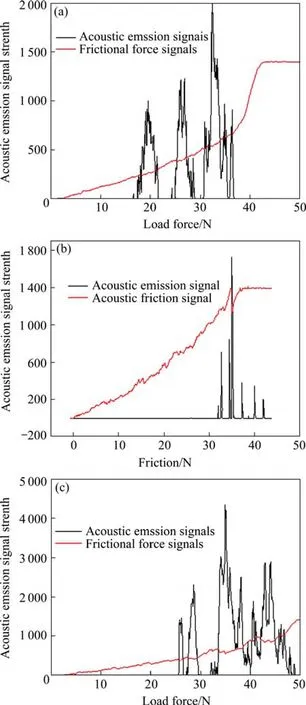

2.6 不同占空比下的TiAlN涂层的膜基结合力分析

图8 不同占空比参数下制备的TiAlN涂层的膜基结合力Fig.8 Film-substrate cohesion of TiAlN coating prepared under different duty ratio(a) 30%; (b) 50%; (c) 70%

为保证测量结果的准确性,根据涂层声发射与切向摩擦力变化图判断膜基结合力的大小[26]。图8由划痕仪测得,从中可以发现随占空比增加,锆合金试样膜基结合力先变大后减小,当占空比为50%时膜基结合力最大为 32 N。主要原因是当占空比较低时,离子的平均动能比较低,在涂层沉积的过程中对涂层的轰击作用较小,获得的涂层较疏松、孔隙率较高,因此膜基结合力较低。随占空比增加,离子所获得的动能逐渐增加,对已经形成涂层的轰击作用逐渐增加,使得涂层变得更加致密,膜基结合力得到提升。但是当占空比进一步增加时,随离子轰击作用增加,导致涂层内部产生微观缺陷,存在残余应力,则膜基结合力变差[27]。

3 结论

1) TiAlN涂层表面大颗粒的数量随占空比的增加而减少,表面质量逐步得到改善,占空比为70%时,涂层表面大颗粒物质最少;膜基结合力先增大后减小,占空比为50%时,所制备的涂层膜基结合力最大,约为32 N。

2) 涂层的高温抗氧化性能随占空比增加,呈先增加后减小的趋势,且涂层中 Al/Ti质量比逐渐减小。综合比较,当占空比参数为50%时,制备的涂层具有较好的高温抗氧化性能。

3) 占空比为 30%时,TiAlN涂层中物相 Ti3AlN表现出(111)晶面、物相 AlN 在(100)晶面择优取向,随占空比增加,物相无择优取向。

REFERENCES

[1] 王均涛, 刘平, 李伟, 等. TiA1N 硬质涂层的研究进展[J]. 热加工工艺, 2010, 39(20): 104−109.

WANG Juntao, LIU Ping, LI Wei, et al. Research progress of TiA1N hard coating[J]. Hot Working Technology, 2010, 39(20):104−109.

[2] 韩振威, 林有希. TiAlN涂层刀具研究新进展[J]. 组合机床与自动化加工技术, 2012, 460(6): 87−91.

HAN Zhenwei, LIN Youxi. Research progress of TiA1N coating tools[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2012, 460(6): 87−91.

[3] 杨忠波, 赵文金. 锆合金耐腐蚀性能及氧化特性概述[J]. 材料导报, 2010, 24(17): 120−125.

YANG Zhongbo, ZHAO Wenjin. Review of corrosion and oxide characterization for Zr alloys[J]. Materials Review, 2010, 24(17):120−125.

[4] 杨红艳, 张瑞谦, 彭小明, 等. 锆合金包壳表面涂层研究进展[J]. 表面技术, 2017, 46(1): 69−77.

YANG Hongyan, ZHANG Ruiqian, PENG Xiaoming, et al.Research progress regarding surface coating of zirconium alloy cladding[J]. Surface Technology, 2017, 46(1): 69−77.

[5] 柏广海, 陈志林, 张晏玮, 等. 核燃料包壳锆合金表面涂层研究进展[J]. 稀有金属材料与工程, 2017, 46(7): 2035−2040.

BAI Guanghai, CHEN Zhilin, ZHANG Yanwei, et al. Research progress of coating on zirconium alloy for nuclear fuel cladding[J]. Rare Metal Materials and Engineering, 2017, 46(7):2035−2040.

[6] KUPRIN A S, BELOUS V А, VOYEVODIN V N, et al.Vacuum-arc chromium-based coatings for protection of zirconium alloys from the high-temperature oxidation in air[J].Journal of Nuclear Materials, 2015, 465: 400−406.

[7] JIN D, YANG F, ZOU Z, et al. A study of the zirconium alloy protection by Cr3C2-NiCr coating for nuclear reactor application[J]. Surface & Coatings Technology, 2016, 287: 55−60.

[8] PARK J H, KIM H G, PARK J Y, et al. High temperature steam-oxidation behavior of arc ion plated Cr coatings for accident tolerant fuel claddings[J]. Surface & Coatings Technology, 2015, 280: 256−259.

[9] KIM H G, KIM I H, JUNG Y I, et al. Adhesion property and high-temperature oxidation behavior of Cr-coated Zircaloy-4 cladding tube prepared by 3D laser coating[J]. Journal of Nuclear Materials, 2015, 465: 531−539.

[10] KOO Y H, YANG J H, PARK J Y, et al. KAERI’s Development of LWR accident-tolerant fuel[J]. Nuclear Technology, 2014,186(2): 295−304.

[11] MAIER B R, GARCIA-DIAZ B L, HAUCH B, et al. Cold spray deposition of Ti2AlC coatings for improved nuclear fuel cladding[J]. Journal of Nuclear Materials, 2015, 466: 712−717.

[12] KIM I, KHATKHATAY F, JIAO L, et al. TiN-based coatings on fuel cladding tubes for advanced nuclear reactors[J]. Journal of Nuclear Materials, 2012, 429(1/3): 143−148.

[13] YAN S, LIU X, CHEN W, et al. Characteristics of coating on surface of ZrH1.8prepared by MAO in different electrolyte system[J]. Chinese Journal of Rare Metals, 2014, 38(4): 646−652.

[14] SHAN Lei, WANG Yongxin, LI Jinlong, et al. Structure and mechanical properties of thick Cr/Cr2N/CrN multilayer coating deposited by muti-arc ion plating[J]. Science Direct, 2015, 25(4):1135−1143.

[15] ZHAO Yanhui, GUO Chaoqian, YANG Wenjin, et al. TiN films deposition inside stainless-steel tubes using magnetic field-enhanced arc ion plating[J]. Vacuum, 2015, 112: 46−54.

[16] 曾小安, 邱长军, 张文, 等. 占空比对多弧离子镀纯 Cr涂层表面形貌的影响[J]. 金属热处理, 2017, 42(4): 172−174.

ZENG Xiao’an, QIU Changjun, ZHANG Wen, et al. Influence of duty cycle on surface morphology of pure Cr coatings deposited by multi-arc ion plating[J]. Heat Treatment of Metals, 2017,42(4): 172−174.

[17] 魏永强, 刘建伟, 文振华, 等. 脉冲偏压占空比和放置状态对大颗粒分布规律的影响[J]. 热加工工艺, 2015, 44(4): 134−137.

WEI Yongqiang, LIU Jianwei, WEN Zhenhua, et al. Influence of pulsed bias duty cycle and placement state on distribution rule of macroparticles[J]. Hot Working Technology, 2015, 44(4): 134−137.

[18] 程芳, 黄美东, 王萌萌, 等. 脉冲偏压占空比对复合离子镀TiCN涂层结构和性能的影响[J]. 中国表面工程, 2014, 27(4):100−106.

CHENG Fang, HUANG Meidong, WANG Mengmeng, et al.Effects of duty-ratio of pulsed bias on the structure and properties of TiCN coatings by hybrid ion plating[J]. China Surface Technology, 2014, 27(4): 100−106.

[19] 孙智慧, 钱锋, 肖玮, 等. 占空比对磁控溅射TiAlN薄膜性能影响的实验研究[J]. 真空, 2014, 51(6): 25−27.

SUN Zhihui, QIAN Feng, XIAO Wei, et al. The experimental study on the influence of duty cycle on TiA1N films’characteristics deposited by magnetron sputtering[J]. Vacuum,2014, 51(6): 25−27.

[20] 熊仁章, 夏立芳, 雷廷权. 工艺因素对 TiA1N 多元涂层成分的影响[J]. 兵器材料科学与工程, 2000, 23(5): 55−58.

XIONG Renzhang, XIA Lifang, LEI Tingquan. Effect of process on composition of multi-component TiAlN coating[J]. Ordnance Material Science and Engineering, 2000, 23(5): 55−58.

[21] 梁俊才, 周武平, 张凤戈, 等. TiAlN涂层制备过程中Ti,Al元素存在形式的演变分析[J]. 稀有金属, 2014, 38(4): 561−566.

LIANG Juncai, ZHOU Wuping, ZHANG Fengge, et al.Evolution analysis of existing forms of Ti and A1 elements during preparation of TiA1N coating[J]. Chinese Journal of Rare Mentals, 2014, 38(4): 561−566.

[22] ZHU L, HU M, NI W, et al. High temperature oxidation behavior of Ti0.5Al0.5N coating and Ti0.5Al0.4Si0.1N coating[J]. Vacuum,2012, 86(12): 1795−1799.

[23] 魏永强, 张艳霞, 文振华, 等. 脉冲偏压占空比对 TiN/TiAlN多层薄膜微观结构和硬度的影响[J]. 表面技术, 2014, 43(1):1−6.

WEI Yongqiang, ZHANG Yanxia, WEN Zhenhua, et al. Effects of different pulsed bias duty cycle on the microstructure and hardness of TiN/TiA1N multilayer coatings[J]. Surface Technology, 2014, 43(1): 1−6.

[24] 刘燕燕, 白晓, 林国强, 等. 阴极弧电流对 TiN及(TiTa)N 薄膜结构和性能影响[J]. 大连理工大学学报, 2002, 42(6): 644−648.

LIU Yanyan, BAI Xiao, LIN Guoqiang, et al. Influences of cathode arc current on microstructures and properties of TiN and(TiTa)N coatings[J]. Journal of Dalian University of Technology,2002, 42(6): 644−648.

[25] 李兆营, 公衍生, 田永尚, 等. 沉积温度对射频磁控溅射 TiN薄膜结构和表面形貌的影响[J]. 电镀与涂饰, 2013, 32(12):39−41.

LI Zhaoying, GONG Yansheng, TIAN Yongshang, et al. Effect of deposition temperature on structure and surface morphology of TiN thin films prepared by radio frequency magnetron sputtering[J]. Electorplating & Finishing, 2013, 32(12): 39−41.

[26] 瞿全炎, 邱万奇, 曾德长, 等. 划痕法综合评定膜基结合力[J].真空科学与技术学报, 2009, 29(2): 184−187.QU Quanyan, QIU Wanqi, ZENG Dezhang, et al. Measurement of TiN film substrate interfacial adhesion by scratching[J].Chinese Journal of Vacuum Science and Technology, 2009, 29(2):184−187.

[27] 王萌萌, 黄美东, 潘玉鹏, 等. 脉冲偏压对多弧离子镀 TiAlN薄膜的成分和结构的影响研究[J]. 真空, 2015, 52(1): 34−38.

WANG Mengmeng, HUANG Meidong, PAN Yupeng, et al.Effects of pulsed bias on composition and structure of TiA1N films by arc ion plating[J]. Vacuum, 2015, 52(1): 34−38.