雾化压力对电极感应熔炼气雾化TC4粉末形貌与性能的影响

2018-07-04金莹刘平史金光翁子清顾小龙

金莹 ,刘平 ,史金光 ,翁子清 ,顾小龙

当前,钛合金增材制造技术是在航空航天、生物医学等领域迅速发展的一项新技术,被称为“具有工业革命意义的制造技术”[1−2],主要包括选择性激光烧结(selective laser melting,简称 SLM)和电子束熔融(electron beam melting,简称EBM)这2种工艺。其中的电子束熔融技术由于制造精度较低以及昂贵的成本,使其研究受到一定的制约[3],因此针对钛合金的增材制造研究主要集中在选择性激光烧结。TC4合金是航空航天领域应用最广泛,消耗量最大的一种钛合金。SLM工艺所需的 TC4合金粉末一般要求粒度小于53 μm,目前国内品质较高的TC4合金粉末仍存在氧含量偏高、粒度粗且分布范围宽和球形度较差等问题,仅有的几家航空级钛合金粉末生产厂家也未能完全实现产业化生产,SLM工艺用TC4合金粉末很大程度上依赖进口,严重制约了我国 3D 打印钛合金的发展与应用。TC4合金的活性非常强,尤其在高温下更容易与间隙元素发生反应,因此,高品质球形TC4合金粉末的制备是重大难题[4]。目前,制备球形 TC4合金粉末主要有3种方法:冷壁坩埚感应熔炼气雾化法、等离子旋转电极雾化法以及电极感应熔炼气雾化法[5−7]。冷壁坩埚感应熔炼气雾化由于在熔炼过程中液态金属与坩埚内壁接触以及雾化过程中与陶瓷漏嘴接触,容易污染金属熔体,不利于制备低间隙元素含量的TC4合金粉末;等离子旋转电极雾化虽然避免了夹杂的问题,但其自身工艺特点,只能制备粒径范围较大的粉末,不适用于 SLM 工艺;电极感应熔炼气雾化(electrode-induced gas atomization, EIGA)工艺采用TC4合金棒材为电极,利用感应线圈加热,熔化后被高压气体雾化成粉末。HEIDLOFF等[8]采用EIGA法制备钛及钛合金粉末,由于在熔化过程中未与坩埚、导液管等接触,有效避免了杂质元素的混入,相比于传统感应气雾化粉末,该粉末的氧、碳等非金属元素增量都较低,但由于过热度小等原因,粉末粒度相对较粗,细粉收得率较低。雾化压力是影响EIGA工艺制备 TC4合金粉末的重要因素之一,直接影响用于SLM工艺的粒度<53 μm的细粉收得率以及粉末的品质。本研究采用电极感应熔炼工艺制备TC4合金粉末,研究雾化压力对<53 μm 粉末收得率以及粉末的粒径、松装密度与球形度等性能的影响,为电极感应熔炼气雾化法制备高品质的SLM工艺用TC4合金粉末具有重要指导意义。

1 实验

1.1 TC4合金粉末制备

选用的TC4合金棒材直径为60 mm,长度为700 mm。采用本公司自主设计开发的电极感应熔炼气雾化制粉设备(EIGA设备),该设备的关键之处是采用无坩埚感应熔炼技术,如图1所示。将TC4合金棒作为电极棒,缓慢送入感应线圈中间,感应线圈通电后产生强磁场,在电极棒表面产生涡电流使其受热熔化,形成连续金属液滴,滴入雾化喷嘴中,在高压氩气作用下雾化成TC4合金粉末。雾化介质为99.999%的高纯氩气。通过前期实验发现,当感应熔炼功率为 24 kW,高频频率为32 kHz时,钛合金棒材熔化后产生的熔滴大小适中。设定雾化压力为3.5~7.0 MPa。

图1 无坩埚电极感应熔炼Fig.1 Electrode Induction-Melting without any crucible

1.2 性能检测

称量所得 TC4合金粉末的质量 m,然后将 TC4合金粉末在氩气保护下进行机械筛分,取65目筛网下粉末,采用 BT9300Z型激光粒度仪测试其平均粒径Dmean。对270目筛网以下的细粉(即粒度<53 μm)进行称重,质量为m<53,利用公式A=(m<53/m)×100%计算<53 μm的细粉收得率。采用Zeiss EVO18型扫描电镜(SEM)观察粉末的显微形貌。用霍尔流速计测定粉末的松装密度和流动性。利用彼奥德TD1200真实密度仪测量粉末的真实密度 dtrue,并进一步根据铸态TC4合金棒材密度为4.40 g/cm3[9],计算所得TC4粉末的相对密度。

2 结果与分析

2.1 平均粒径和细粉末收得率

气雾化过程实际上是一个由气体动能转化为金属熔滴表面能的过程[10],气体动能由式(1)表示:

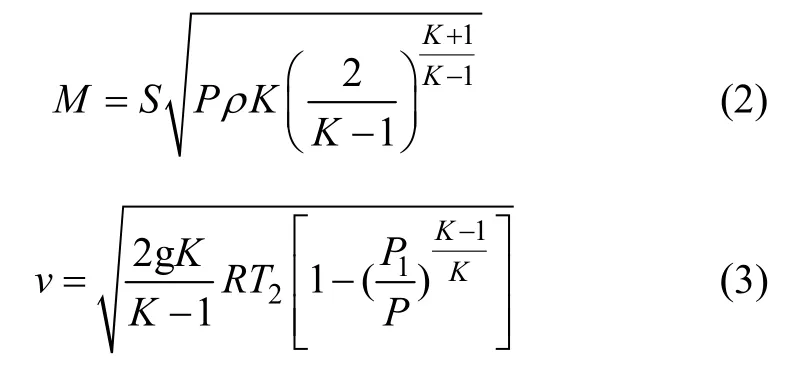

式中:J为气体动能;M为气体流量;v为气体流速。在气雾化喷嘴间隙不变的情况下,气体流量跟流速与雾化压力相关[11]。由空气动力学原理,喷嘴的出口气流流量与流速随雾化压力的变化关系分别用式(2)和(3)表示:

式中:M为气体流量;S为喷嘴出口截面积,本研究中采用环缝喷嘴,在保证喷嘴间隙不变的情况下,喷嘴出口截面积固定不变;P为气体流出喷嘴间隙的压力,近似于气体流入喷嘴的压力;ρ为气体密度;K为气体绝热系数,本研究中采用氩气作为雾化介质,K值为1.66;v为气体流速;g为重力加速度;R为气体常数;T2为压缩气体进入喷嘴前的温度,本实验采用常温气体,T2=300 K。P1为气体所往处介质的压力,即雾化室压力,为大气压,即P1=0.1 MPa。近似简化式(2)和(3)可得:

将式(4)、(5)代入式(1)中并简化,得:

式中:k1,k2,k3,k4,k5,C均为无量纲常数。由式(6)可知,在本试验压力条件下,气体动能随雾化压力增大而增大。

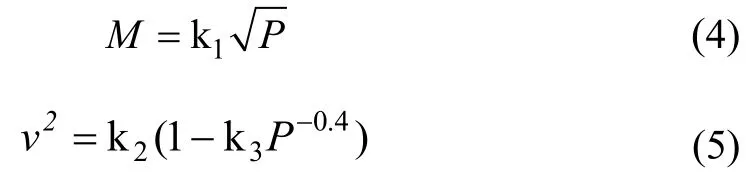

图2所示为雾化压力对TC4合金粉末平均粒径及<53 μm细粉收得率的影响。从图看出,随雾化压力增大,粉末的平均粒径先逐渐变小然后增大。当雾化压力为3.5 MPa时,粉末平均粒径为69.4 μm,<53 μm细粉收得率为23.0%。而当雾化压力为6.0 MPa时,粉末平均粒径最小,为 48.6 μm,此时细粉收得率也最高,为 40.2%。随压力进一步增大,粉末平均粒径增大,细粉收得率降低。当雾化压力为7.0 MPa时,粉末平均粒径为51.7 μm,细粉收得率降至37.8%。

图2 雾化压力对粉末平均粒径及粒度<53 μm粉末收得率的影响Fig.2 Effect of gas pressure on mean size (Dmean ) and yield of powder (<53 μm)

气雾化过程中,熔融的金属液滴大致存在初始破碎、二次破碎和球化凝固3个阶段[12]。线圈通电后产生强磁场使电极棒表面产生热量,温度升高,当达到TC4合金熔点及以上温度时,TC4合金电极棒表面熔化形成液滴进入气雾化喷嘴中。由于高速气流的抽吸作用,在喷嘴中心孔下方形成负压区,在该雾化区域中,金属液流与雾化气流角度较小,金属液滴受到气流的剪切作用而呈带状分布,由于气流的扰动,液滴以不稳定的波浪状继续下滴,破碎成许多细纤维束。在表面张力作用下,细纤维束有自动收缩的趋势,雾化气流对金属液滴的作用效果由剪切作用转变为剪切和冲击的共同作用[13],细纤维束不断被击碎,再次破碎成更小液滴。当小液滴穿过气雾化焦点时,气流对小液滴的作用逐渐减弱,小液滴在雾化气流场中分散开来,最终球化凝固形成粉末颗粒。因此,当雾化压力增大时,气流对金属液滴的作用力增大,破碎成更细小的液滴,在雾化气体的冷却下,小液滴球化并凝固成更细小的粉末颗粒。因此,随雾化压力增大,粉末的平均粒径减小,细粉收得率提高。由图2可知,通过增大雾化压力可提高雾化效果,从而提高TC4合金细粉收得率。但当达到4.5 MPa后,随雾化压力提高,雾化气流对提高雾化效果的作用减小。当雾化压力超过6.0 MPa时,雾化气流将粉末击碎成细微的小液滴并球化凝固成细微粉末颗粒,由于TC4合金的密度较小,细微粉末自身的重力较小,易于在雾化室中漂浮,并随回流气体进入雾化区,与未完全球化凝固的金属液滴接触,并附着在其表面形成卫星球颗粒,从而导致粉末的平均粒径变大细粉收得率随之降低。

2.2 粉末形貌

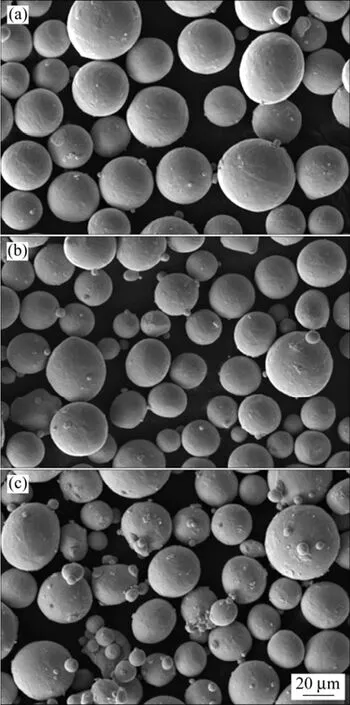

图3 在不同雾化压力下制备的TC4合金粉末SEM形貌Fig.3 SEM morphologies of TC4 powders prepared at different gas pressure(a) 3.5 MPa; (b) 6.0 MPa; (c) 7.0 MPa

图3 所示为不同雾化压力下制备的TC4粉末SEM形貌图。由图3可见,在较低雾化压力下,TC4合金粉末表面较光滑,球形度较好。随雾化压力增大,逐渐产生不规则形状的粉末,卫星颗粒逐渐增多。雾化气流对金属液滴的剪切和冲击作用力将大液滴击碎成小液滴,小液滴总是试图保持最小表面积,即趋向球形状态[14]。而粉末形貌主要由金属小液滴的球化时间和凝固时间决定[15]。当雾化压力一定时,气体对金属小液滴的冷却作用恒定,由于小液滴的表面张力较大,在雾化气体的作用下完成球化的时间更短,更易形成球形。随雾化压力增大,气体的冷却作用增大,相同粒径的粉末凝固时间更短,甚至小于其球化时间,从而出现椭球型颗粒甚至不规则形状。随雾化压力进一步增大,雾化气体对金属液滴的破碎作用更强,更多细微粉末颗粒得以形成。同时,细微粉末更易于在雾化室中随气流漂移,并进入雾化区域与未完全冷却球化的金属液滴接触,粘附在金属液滴表面,形成卫星球颗粒。

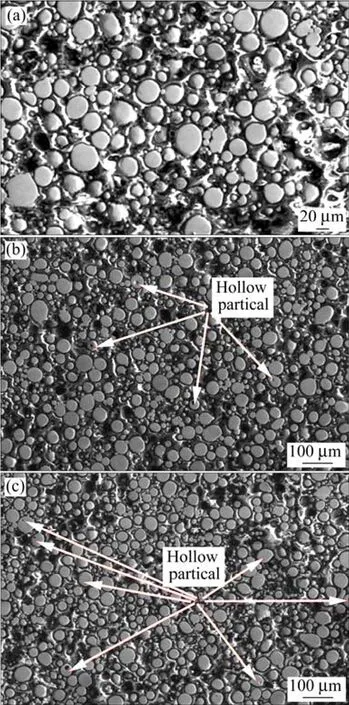

图4 TC4合金粉末的截面SEM形貌Fig.4 SEM section morphologies of TC4 powder prepared at different gas pressure(a) 3.5 MPa; (b) 6.0 MPa; (c) 7.0 MPa

图4 所示为不同压力下制备的TC4合金粉末截面形貌。从图中可看出,雾化压力增大时,空心球颗粒出现的几率随之增大。当雾化压力为3.5 MPa时,几乎没有空心球颗粒;当雾化压力达到6.0 MPa时,出现少量空心球颗粒;当雾化压力进一步增大到 7.0 MPa时,空心球含量增多。在3个不同雾化压力下制备的粉末真实密度分别为4.36,4.33 和4.30 g/cm3,粉末的相对密度分别为99.1%,98.4%和97.7%。随雾化压力增大,氩气分子与金属液滴接触几率增大,并附着在未冷却的金属液滴上,同时,雾化压力高,其冷却作用大,氩气分子来不及从金属液滴内部排出,被包裹在液滴内而形成空心粉末,粉末的密度降低。

2.3 松装密度和流动性

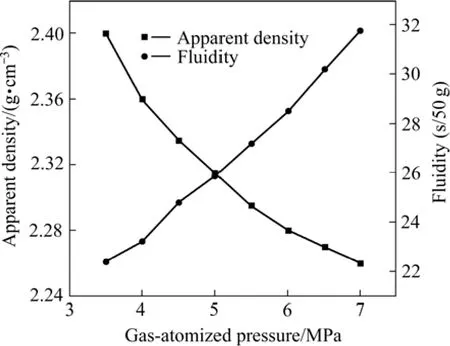

图5 雾化压力对TC4合金粉末松装密度和流动性的影响Fig.5 Effect of gas pressure on apparent density and fluidity

图5 所示为不同雾化压力对TC4合金粉末松装密度和流动性的影响。由图 5可知,当雾化压力为 3.5 MPa时,粉末的松装密度为2.40 g/cm3,粉末流动性也最好,为22.4 s/50 g。随雾化压力增大,粉末松装密度逐渐降低,流动性逐渐变差。当雾化压力为 7.0 MPa时,粉末的松装密度最低,为2.26 g/cm3,流动性为31.8 s/50 g。随雾化压力增大,一方面,TC4合金粉末的平均粒径逐渐减小,细微粉末增多,其表面活性大,容易与周围细微粉末团聚形成二次颗粒,二次颗粒相互搭接形成搭桥效应;另一方面,因雾化压力较大时,气体对液滴的作用效果增强,粉末颗粒中的细微粉末和非球形粉末增多,同时细微粉末与大颗粒粉末形成卫星球,卫星粉末的球形度变差。所以,粉末的松装密度逐渐下降,流动性随之变差。

3 结论

1) 采用电极感应熔炼气雾化工艺,在雾化压力为3.5~7.0 MPa下制备TC4合金粉末,随雾化压力增大,粉末的平均粒径减小,粒度<53 μm 的细粉收得率增加,当雾化压力增大到6.0 MPa时,TC4合金粉末的平均粒径为48.6 μm,细粉收得率为40.8%。进一步增大雾化压力时,粉末的平均粒径变大,细粉收得率随之降低。

2) 当雾化压力为3.5 MPa时,粉末形貌最好,球形度最高。随雾化压力增大,卫星球颗粒逐渐增多,粉末球形度变差,当雾化压力为7.0 MPa时,甚至出现较多非球形颗粒。

3) 当雾化压力为3.5 MPa时,粉末的真实密度为4.36 g/cm3,相对密度为99.1%,松装密度为2.40 g/cm3,流动性为22.4 s/50 g。随雾化压力增大,空心粉逐渐增多,松装密度降低,流动性也变差。当雾化压力为7.0 MPa时,粉末的性能最差,相对密度为97.7%,松装密度为2.26 g/cm3,流动性为31.8 s/50 g。

REFERENCES

[1] OLAKANMI E O, COCHRANCE R F, DALGARNO K W. A review on selective laser sintering/melting (SLS/SLM) of aluminium alloy powders: Processing, microstructure, and properties[J]. Progress in Materials Science, 2015, 74(10): 401−477.

[2] SRIMANTA B, SUBHOMOY C, SOURAV M, et al.Microstructure and compression properties of 3D powder printed Ti-6Al-4V scaffolds with designed porosity: Experimental and computational analysis[J]. Materials Science and Engineering C,2017, 70(1): 812−823.

[3] CHENG Jian, LIU Changsheng, SHANG Shuo. A review of ultrafast laser materials micromachining[J]. Optics & Laser Technology, 2013, 46(3): 88−102.

[4] DIETRICH S, WUNDERER M, HUISSEL A, et al. A new approach for a flexible powder production for additive manufacturing[J]. Procedia Manufacturing, 2016, 6(11): 88−95.

[5] 赵少阳, 陈刚, 谈萍, 等. 球形TC4粉末的气雾化制备、表征及间隙元素控制[J]. 中国有色金属学报, 2016, 26(5): 980−987.

ZHAO Shaoyang, CHEN Gang, TAN Ping, et al.Characterization of spherical TC4 powders by gas atomization and its interstitial elemental control[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(5): 980−987.

[6] HAYK H N, BUNG U Y, YOUNG M K, et al. Gas-phase supported rapid manufacturing of Ti-6Al-4V alloy spherical particles for 3D printing[J]. Chemical Engineering Journal, 2016,304(15): 232−240.

[7] 贺卫卫, 汤慧萍, 刘咏, 等. PREP法制备高温TiAl预合金粉末及其致密化坯体组织研究[J]. 稀有金属材料与工程, 2014,43(11): 2678−2773.

HE Weiwei, TANG Huiping, LIU Yong, et al. Preparation of PREP high-temperature TiAl pre-alloyed powder and researchonits densification microstructure[J]. Rare Metal Materials and Engineering, 2014, 43(11): 2678−2773.

[8] HEIDLOFF A F, RIEKEN J R, ANDERSON I E, et al.Advanced gas atomization processing for Ti and Ti alloy powder manufacturing[J]. Journal of the Minerals Metals & Materials Society, 2010, 62(5): 35−41.

[9] 《中国航空材料手册》编辑委员会. 中国航空材料手册(第 4卷)[M]. 北京: 中国标准出版社, 2001: 195−196.

The Editorial board of China aeronautical Materials Handbook.China aeronautical Materials Handbook (the forth volume)[M].Beijing: Standards Press of China, 2001: 195−196.

[10] YOUNGMOO Kim, EUN-PYO Kim, YOUNG-BEOM Song, et al. Microstructure and mechanical properties of hot isostatically pressed Ti-6Al-4V alloy[J]. Journal of Alloys and Compounds,2014, 603(1): 207−212.

[11] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 2008:93−104.

HUANG Peiyun. Principle of Powder Metallurgy[M]. Beijing:Beijing Industrial Press, 2008: 93−104.

[12] WEI Mingwei, CHEN Suiyuan, LIANG Jing, et al. Effect of atomization pressure on the breakup of TA15 titanium alloy powder prepared by EIGA method for laser 3D printing[J].Vacuum, 2017, 143(9): 185−194.

[13] 刘辛, 骆接文, 谢焕文, 等. 惰性气体雾化法制备 TiAl3粉末的特性[J]. 中国有色金属徐学报, 2010, 20(1): 253−256.

LIU Xin, LUO Jiewen, XIE Huanwen, et al. Characteristics of TiAl3 powder prepared by inert gas atomization[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(1): 253−256.

[14] 秦国义, 王剑华, 蔡宏忠, 等. 超音速电弧喷射雾化制备的非互溶Ag-10Ni合金粉末的凝固特征[J]. 稀有金属材料与工程,2007, 36(5): 924−928.

QIN Guoyi, WANG Jianhua, CAI Hongzhong, et al. Rapid solidification features of Ag-10Ni immiscible alloy by ultrasonic arc spray gas atomization[J]. Rare Metal Materials and Engineering, 2007, 36(5): 924−928.

[15] 耿江江, 刘允中, 王腾. 组合雾化过程中熔滴的飞行动力学与热历史的数值模拟[J]. 粉末冶金材料科学与工程, 2017,22(1): 1−8.

GENG Jiangjiang, LIU Yunzhong, WANG Teng. Numerical simulation of droplet flying dynamic and thermal history in the process of combination atomization[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(1): 1−8.