热处理对选区激光熔化成形AlSi10Mg合金显微组织及力学性能的影响

2018-07-04余开斌刘允中杨长毅

余开斌,刘允中,杨长毅

AlSi10Mg合金是铸造铝合金中应用最广泛的合金之一[1−2]。近几年,关于AlSi10Mg合金的选区激光熔化(selective laser melting,SLM)成形技术的研究很多,发现SLM成形AlSi10Mg合金的组织致密、晶粒细小,无缩孔及区域偏析,不进行任何热处理便具有远超铸造AlSi10Mg合金的强度[3−4]。然而,其塑性(断后伸长率δ、断面收缩率ψ)却较差。因此,需要通过后续的热处理来改善SLM成形AlSi10Mg合金的综合性能。MERTENS等[5]研究发现SLM成形AlSi10Mg合金经250 ℃保温2 h退火热处理后,断后伸长率增加80%,但硬度下降10%,屈服强度下降12%,抗拉强度下降 2%。张文奇等[6]发现 SLM 成形 AlSi10Mg合金在300 ℃下保温2 h后随炉冷却的退火热处理后,伸长率最高达到9.5%,但合金的显微硬度、抗拉强度和屈服强度都比退火前降低。由上可见,退火处理虽然能提高 AlSi10Mg合金的塑性,但要以降低强度和硬度为代价。在 SLM 成形 AlSi10Mg合金中,α-Al基体及共晶 Si的形态和分布对其力学性能有显著影响[7]。因此,为了提高SLM成形AlSi10Mg合金的综合性能,有必要对不同热处理工艺下的组织演变规律及其对合金性能的影响进行研究。基于以上认识,本文作者以SLM成形AlSi10Mg合金为研究对象,研究退火处理和 T6热处理对其显微组织及力学性能的影响规律,以期为SLM成形AlSi10Mg合金的显微组织和力学性能调控奠定基础。

1 实验

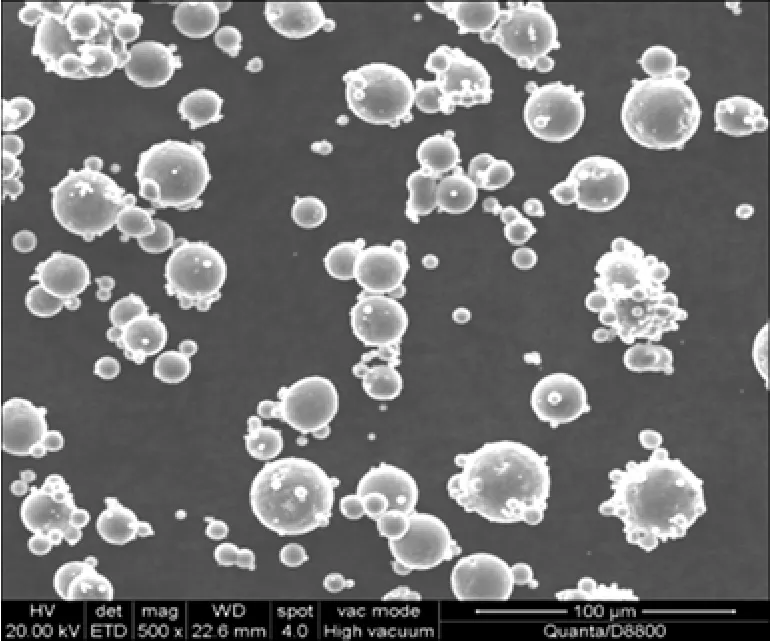

实验材料为组合雾化法制备的 AlSi10Mg合金粉末,表1为粉末的主要化学成分。粉末的平均粒径为30 μm,形貌如图1所示,球形度符合SLM成形要求。成形前采用真空干燥箱在 60 ℃温度下对粉末进行干燥处理,干燥时间为5 h,以防止粉末中吸附的水份在SLM 成形过程中与铝发生反应:2Al+3H2O→3H2+Al2O3,导致出现氢气孔及氧化物缺陷[8]。

表1 AlSi10Mg合金的化学成分Table 1 Chemical composition of AlSi10Mg alloy(mass fraction,%)

SLM成形在EOS M280选区激光熔化成形设备上进行。SLM成形工艺参数为:激光功率350 W,扫描速度1 100 mm/s,扫描间距150 μm,层厚30 μm,激光扫描方式为交叉67°角,成形合金试样为10 mm×10 mm×10 mm的正方体和10 mm×10 mm×70 mm的长方体。SLM成形试样在箱式电阻炉中进行热处理,3种不同的热处理工艺列于表2。

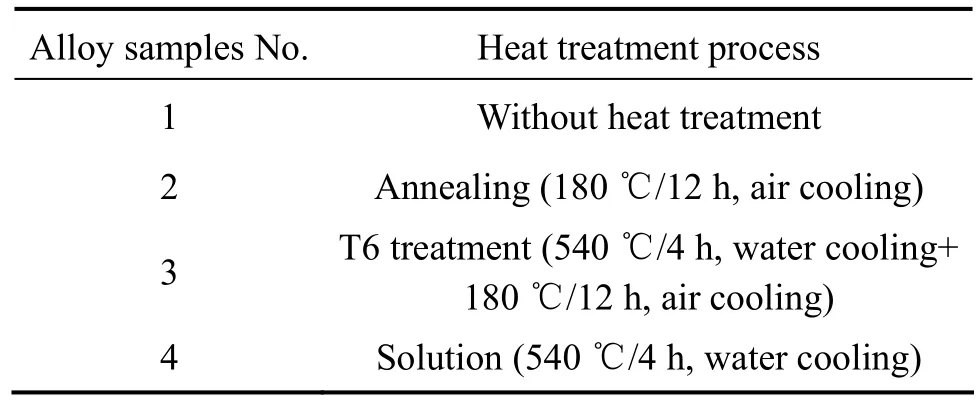

表2 SLM成形AlSi10Mg合金的热处理工艺Table 2 Heat treatment process of the SLM-produced AlSi10Mg alloy

热处理后的正方体试样经研磨、抛光后,采用Keller试剂(2.5 mL HNO3+1.5 mL HCl+1 mL HF+95 mL H2O)腐蚀40 s获得金相试样,对比观察热处理前后合金的显微组织变化。根据国家标准GB/T 228.1—2010, 将长方体试样机加工成标准拉伸试样,在CMT5105型电子万能试验机上测试合金的室温拉伸性能,每组试样测试3根样品。采用DHV-1000Z型数显显微维氏硬度计测试合金的硬度,每个试样测试 6个数据,取其平均值。采用NOVA NANOSEM 430型场发射扫描电镜(SEM)观察合金的显微组织和拉伸断口形貌。

图1 AlSi10Mg合金粉末的表面形貌Fig.1 SEM micrograph of AlSi10Mg powder

2 结果与讨论

2.1 成形态合金显微组织

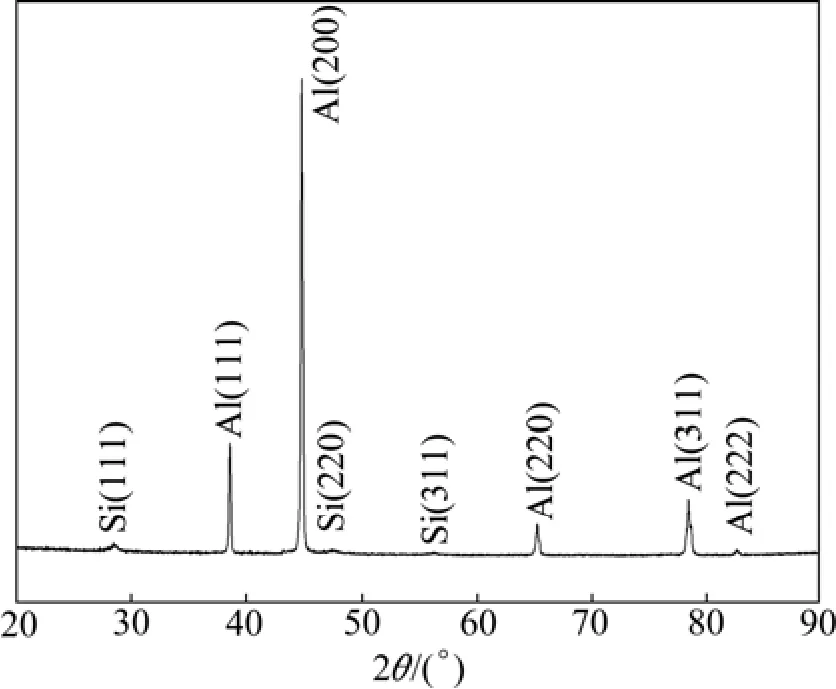

图2所示为SLM成形AlSi10Mg合金的XRD谱。合金中检测到α-Al和Si的衍射峰。未发现Mg2Si的衍射峰,可能是Mg含量(0.52%)很少,因而Mg2Si相含量也较少[6]。

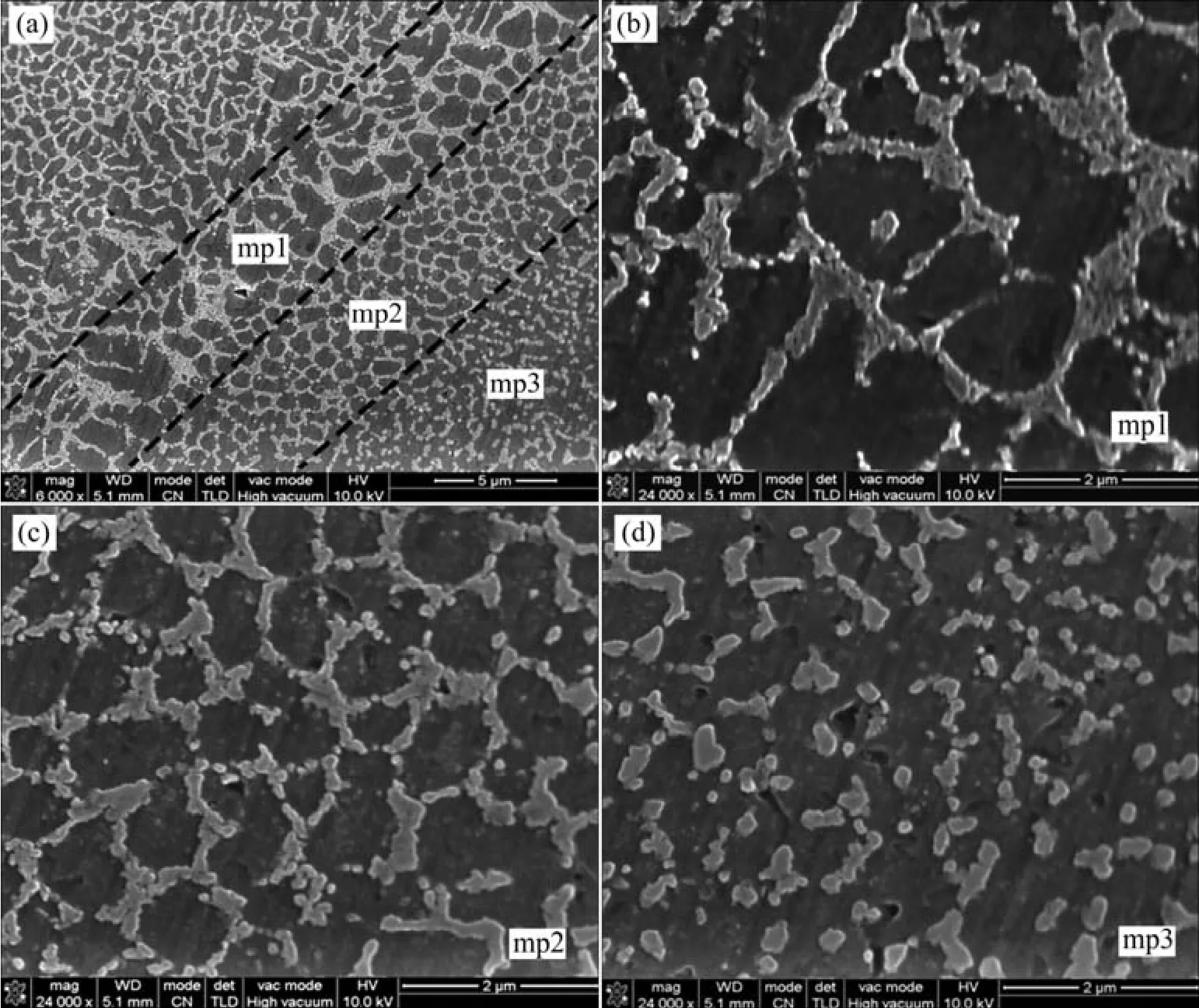

图3所示为SLM成形AlSi10Mg合金的XOY面显微组织。图中白色的呈连续网络状分布的组织为共晶Si (由于Si的原子序数大于Al,在显微形貌中共晶Si区域比其他区域更亮[7]),灰色的被分割成一个个小岛状的相为α-Al基体[9]。

图2 SLM成形AlSi10Mg合金的XRD谱Fig.2 XRD pattern of as-built AlSi10Mg SLM product

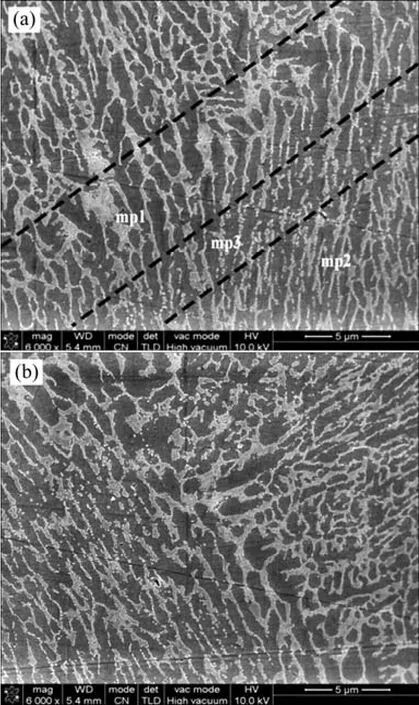

在 XOY面上可明显地看到激光扫描轨迹,且相邻激光熔化的熔池有搭接区域[10]。从图3 (a)中可以清晰地看到熔池搭接处存在3个区域:粗晶区(mp1)、细晶区(mp2)和热影响区(mp3)。粗晶区位于相邻激光熔化 AlSi10Mg合金粉末所形成的熔池重熔区的中央,在二次熔化时该区域重新形核长大,由于中央区域离两边(还未熔化的粉末、已结晶固相)的距离最远,散热条件最差,热量严重积累导致晶粒粗化,如图3(b)所示。由于温度较低的已结晶固相有吸热和散热作用,在靠近已结晶固相的区域内,二次熔化的薄层液体将产生更大的过冷度,因此薄层液体中立即产生大量的晶核,邻近的晶核在长大过程中很快彼此相遇,不能继续生长,由此形成细晶区,如图 3(c)所示。热影响区位于重熔区的边界,在此处激光的能量已经不足以将已成形的固相进行重熔,连续网络状分布的共晶Si在热循环的作用下发生部分溶解、断裂和球化,如图3(d)所示。

图3 SLM成形AlSi10Mg合金XOY面的显微组织形貌Fig.3 SEM micrographs on the XOY section of SLM built samples before heat treatment(a) The microstructure of two adjacent melt pools’ overlapped region.The melt pool zone with coarse (“mp1”) and more fine (“mp2”) structure are indicated as well as the heat affected zone (“mp3”)';(b), (c), (d) The three zones (“mp1”, “mp2” and “mp3”) at higher magnifications

图4 所示为SLM成形AlSi10Mg合金的XOZ面显微组织。由图可见,XOZ面的晶体为柱状树枝晶,与 XOY面类似,由于激光穿透深度深,层与层之间发生了重熔。与XOY面不同,从图4(a)中可以看到熔池搭接处只存在 2个区域:粗晶区(mp1)和热影响区(mp3)。这是因为已结晶固相的温度由于受到液态AlSi10Mg合金和结晶潜热的影响而迅速升高,导致薄层重熔AlSi10Mg合金液体的冷却减慢,温度梯度变得平缓。重熔液体在凝固时和已结晶固相接触,尽管结晶前沿液体中有适当的过冷度,但与自发形核相比,从已结晶固相晶粒上直接生长所需提供的吉布斯自由能更低,所以重熔液体在凝固过程中主要是以靠近液相的某些细晶区柱状小枝晶作为衬底直接外延生长,由此成为粗晶区(见图4(a)中mp1区)。而热影响区位于重熔区的边界,在此处激光的能量已不足以将已结晶固相进行重熔,仅发生共晶Si的部分溶解、断裂和球化,由此形成热影响区(见图4(a)中mp3区)。

在 SLM 成形样品的中下部,柱状树枝晶基本呈竖直分布(见图4(a)),随着堆积层数往上增加,样品两侧区域的柱状树枝晶慢慢开始出现角度的偏转(见图4(b)),其形成原因与散热方式有关。样品的散热主要以传导为主,辐射为辅,随着样品堆积高度增大,固相和基板的热量积累不断增多,导致其传导能力减弱,在2种热传递方式的共同影响下,温度梯度的方向逐渐偏离堆积高度方向,而向两侧倾斜。

图4 SLM成形AlSi10Mg合金XOZ面的显微组织形貌Fig.4 SEM micrographs on the XOZ section of SLM built sample before heat treatment(a) The microstructure at the bottom part of XOZ section of the specimen. The melt pool zone with coarse (“mp1”) and more fine (“mp2”) structure are indicated as well as the heat affected zone (“mp3”); (b) The microstructure at the upper and middle part of XOZ section of the specimen

2.2 热处理

2.2.1 显微组织

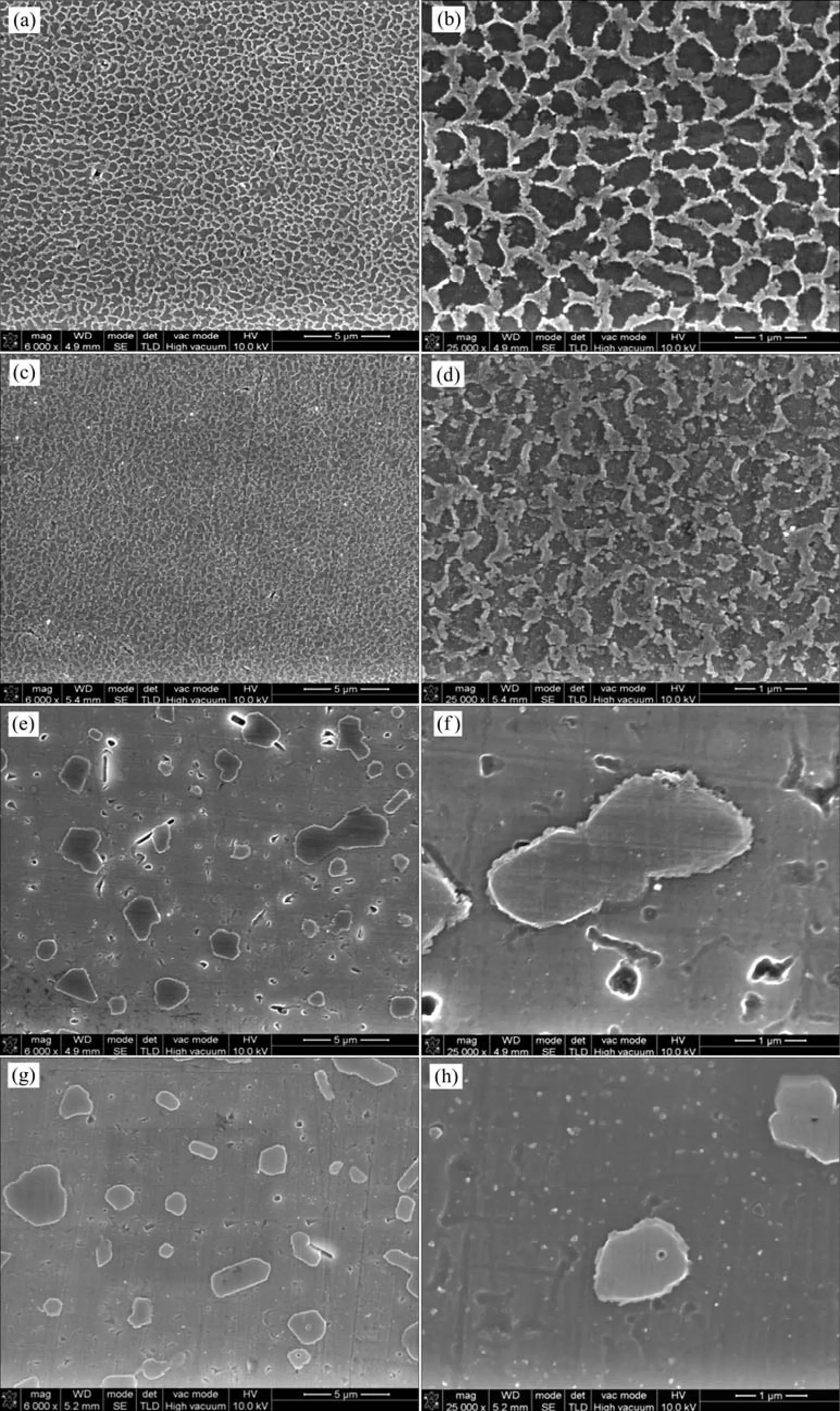

图 5所示为经不同热处理后的 SLM 成形AlSi10Mg合金在扫描电镜下的显微组织。由图 5(a)和(b)可知,在热处理前共晶体主要以连续网络状分布于晶界,这是因为在SLM成形AlSi10Mg合金的快速冷却过程中,α-Al相优先形核,由于晶核数目很多,邻近的晶粒很快便彼此相遇,不能继续长大,与此同时 Si原子被排向固液界面前沿,导致剩余液相中 Si原子浓度升高,溶液达到共晶成分,最后形成共晶体组织[α-Al+单质Si],分布于α-Al的晶界处,形成连续网络状结构。经180 ℃/12 h退火处理后,如图5(c),(d)所示,共晶Si枝晶发生部分溶解、断裂和钝化,灰色小岛区域内开始出现细小颗粒状的弥散相。根据Gibbs- Thompson效应,(式中:C为溶质的浓度;r为质点的半径;σ为质点边界上的曲面张力;Vm为摩尔体积;R为摩尔气体常数;T为热力学温度),可以解释共晶 Si的部分溶解、断裂和钝化过程:半径为r的共晶Si质点因表面张力产生内压,根据公式 Δp=2σ/r(Δp为质点的自由能增加Δp),共晶Si的半径r越小即曲率越大时,自由能越大,扩散越容易,所以共晶Si的凹槽处或棱角处容易扩散溶解,并且在溶断过程中共晶Si棱角部位发生钝化而使枝晶外表面圆滑[11]。而灰色小岛区域内开始出现细小颗粒状弥散相是因为在SLM成形AlSi10Mg合金过程中,Si、Mg被过饱和固溶于α-Al基体中,加热到180℃时,过饱和固溶体处于不稳定状态,细小的强化相均匀而弥散析出并分布在α-Al基体中,这些强化相绝大多数为共晶 Si,另外可能还有少量 Mg2Si。在 T6处理的固溶阶段(540 ℃/4 h),如图5(e),(f)所示,共晶Si的组织形貌发生极大变化,与热处理前相比,此时共晶体内呈连续分布的Si相发生部分溶解、断裂、钝化和粗化,共晶体形貌变为以规则几何形状的大块状为主加上少量圆整度较好的小球状,并均匀分布在α-Al基体上。这是因为热处理过程促进原子的扩散,热处理温度越高则Si原子扩散越快,所以经540 ℃/4 h固溶处理后共晶体形貌变化剧烈。在固溶阶段,随保温时间延长,共晶Si一部分逐渐固溶到α-Al基体中,另一部分发生颈缩、溶解和断裂,溶解断裂后的共晶 Si呈颗粒状和短条状,小颗粒状的共晶 Si因半径r小,自由能高,原子扩散更容易,逐渐扩散并溶解消失,聚集到较大的短条状共晶Si上,导致短条状共晶Si发生粗化。另一方面,因为Si相属于小平面结晶的晶体,在其长大过程中,非密排面逐渐消失,圆整度下降,最后成长为具有规则几何形状的晶体[12]。图5(g),(h)为该合金经完整T6处理后的显微组织,与图5(e),(f)大致相同,有所不同的是α-Al基体上还弥散分布着细小颗粒状Si,这些弥散的强化相是在T6处理的时效过程中从过饱和固溶α-Al基体中沉淀析出的,另外可能还有少数Mg2Si。

图5 SLM成形AlSi10Mg合金经不同热处理后的显微组织形貌Fig.5 SEM micrographs of SLM built samples after different heat treatments(a), (b) No heat treatment; (c), (d) Annealing (180 ℃/12 h, air cooling); (e), (f) Solution (540 ℃/4 h, water cooling);(g), (h) T6 treatment (540 ℃/4 h, water cooling+180 ℃/12 h, air cooling)

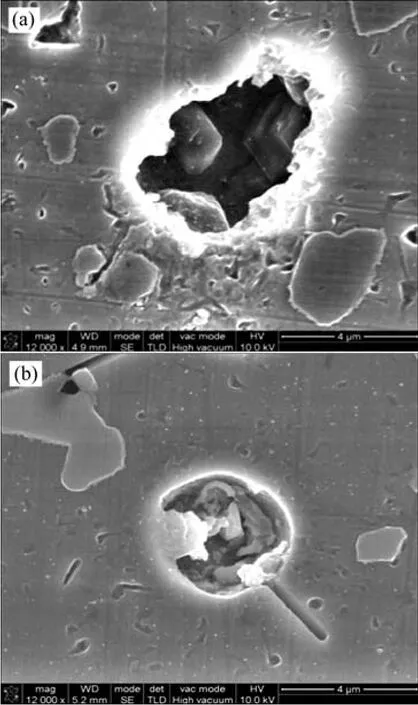

从图 5(a),(c),(e)和(g)还能看出,SLM 成形AlSi10Mg合金中残存少量的气孔,这些气孔的形成是由于在 SLM 过程中有少数金属颗粒没有完全熔化,液相金属包裹固相金属颗粒而形成粘度较大的球体,相邻球体之间的上下颈部由于没有足够的液相填充而形成气孔[13],且热处理工艺对气孔形貌有影响,与热处理前的合金相比,经退火处理后气孔的形貌变化不大(对比图5(a),(c)),而经T6处理后气孔的形貌发生较大的变化(对比图 5(a),(g)):气孔有所增大,形貌由不规则气孔变成球形或细长条形。图6所示为SLM成形AlSi10Mg合金在T6处理的2个阶段的气孔缺陷形貌。图6(a)所示为合金经T6的540 ℃/4 h固溶处理后气孔的形貌,气孔一方面破坏基体金属的连续性,减少试样拉伸时的实际承载面积,另一方面气孔的边缘尖锐,在外力作用下易导致应力集中,从而在邻近基体形成裂纹。从图6(b)可见,在固溶的基础上经过时效处理后,气孔的边缘变得光滑圆整,气孔内部未完全熔化的颗粒已消失,这有利于提高合金的抗拉强度。

2.2.2 力学性能

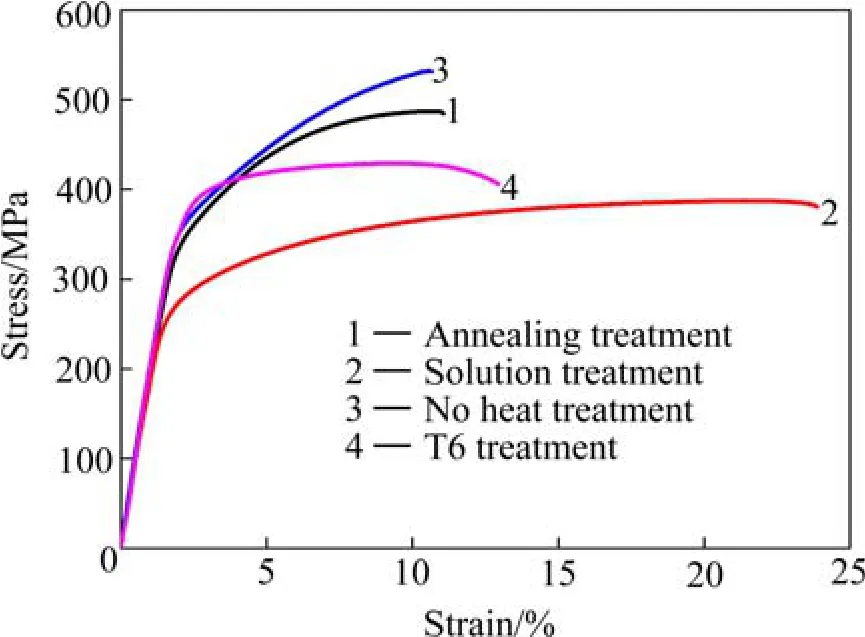

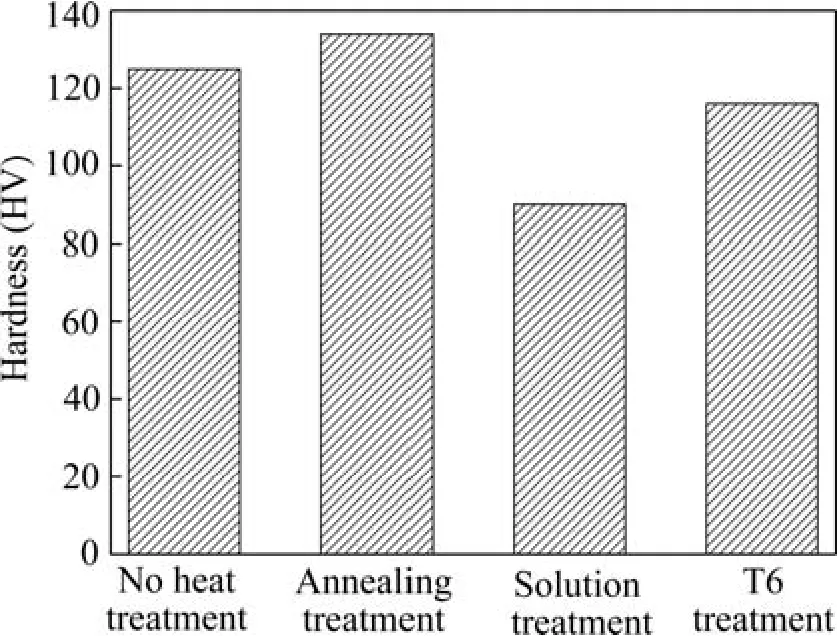

图7所示为SLM成形AlSi10Mg合金经过不同热处理后的应力应变曲线,图8所示为该合金在不同热处理状态下的显微硬度。由图7和图8可知:经180℃/12 h退火处理后,合金抗拉强度略有下降,但硬度略有升高。这主要是因为在退火处理过程中,随保温时间延长,α-Al基体的晶界上原本均匀分布的连续网络状的强化相共晶Si发生溶断,减弱其对晶粒内部位错运动的阻碍作用,从而导致α-Al基体发生软化,材料强度降低。与此同时,当加热到180 ℃时,过饱和固溶体α-Al处于不稳定状态,Si从过饱和固溶体中析出,形成Si和Mg2Si颗粒强化相[14],产生弥散强化,总体上使得硬度略有升高。合金经T6的固溶处理后,强度、硬度均大幅下降,塑性明显提升。这是因为在固溶阶段,一方面合金原子固溶于α-Al基体中,产生固溶强化;另一方面,α-Al晶粒长大,晶界上的强化相溶解,导致α-Al基体的变形抗力减小。α-Al固溶体的力学性能是这两方面综合作用的结果[15]。α-Al基体以置换固溶体的形式存在[16],固溶强化不能抵消α-Al基体的软化效果,所以强度、硬度均大幅下降,塑性提升。合金经过固溶加人工时效处理,即完整的 T6处理后,强度、硬度均明显回升,屈服强度甚至提高到与热处理前的水平相当,然而塑性与固溶阶段相比显著降低,但与热处理前水平相比有所改善。这主要是因为Si和Mg2Si强化相颗粒从过饱和固溶的α-Al基体上沉淀析出,呈弥散粒子均匀分布在 α-Al基体上,起弥散强化的作用,使强度、硬度显著升高,加之合金内的气孔形貌得到改善,边缘变得光滑圆整,孔内的未熔颗粒重新熔化,使裂纹不易萌生,也在一定程度上改善了合金的强度。强化相从过饱和固溶α-Al基体上沉淀析出,在提高合金材料强度的同时降低其塑性。

图6 SLM成形AlSi10Mg合金在T6处理过程的2个阶段的气孔缺陷形貌Fig.6 SEM micrographs of SLM built samples with pores defect in the two stages of T6 treatment(540 ℃/4 h, water cooling +180 ℃/12 h, air cooling)(a) The solution stage of T6 treatment;(b) The aging stage of T6 treatment

图7 SLM成形AlSi10Mg合金经过不同热处理后的应力−应变曲线Fig.7 Stress-strain curves of SLM built samples after different heat treatments

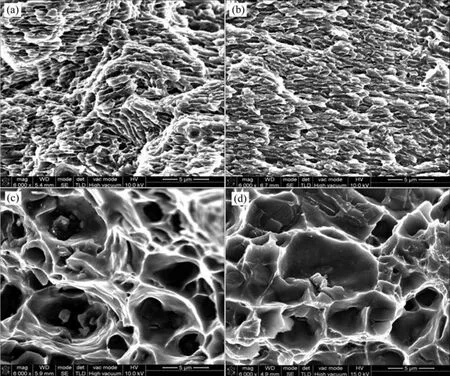

图9 所示为不同热处理后SLM成形AlSi10Mg合金的室温拉伸断口形貌。从断口微观形貌可知,拉伸断口均具有大量典型的韧窝,属于韧性断裂。图 9(a)和(b)分别为热处理前和180 ℃/12 h退火处理后合金的断口形貌,韧窝被拉长,属于剪切韧窝,不同的是热处理前的合金中剪切韧窝的拉长方向较杂乱,而退火处理后拉长方向基本一致,这是因为热处理前合金发生塑性变形时,变形晶粒的位错在均匀连续分布的网络状硬质共晶Si相处运动受阻,相邻晶粒的位错沿着另一个取向最有利(向着网络状共晶Si的凹槽处)的滑移系进行滑移;而退火处理后的合金中网络状共晶Si断裂,对位错滑移的阻碍作用减弱,当各个晶粒协调变形时,最有利的取向更容易取得统一。图 9(c)和(d)分别为经T6的固溶处理和时效处理后的拉伸断口形貌,韧窝较大,属于等轴韧窝,在韧窝的底部均可见析出的共晶Si相粒子,不同的是图9(c)的韧窝更深,且撕裂棱呈纤维状,合金经 T6的固溶处理后的塑性相对较好。

图8 SLM成形AlSi10Mg合金在不同热处理状态下的显微硬度Fig.8 Evolution of hardness of SLM built samples after different heat treatments

图9 SLM成形AlSi10Mg合金不同热处理后的拉伸断口形貌Fig.9 SEM micrographs of fractures for SLM built samples after different heat treatments(a) No heat treatment; (b) 180 ℃/12 h, air cooling; (c) 540 ℃/4 h, water cooling;(d) 540 ℃/4 h, water cooling, 180 ℃/12 h, air cooling

3 结论

1) SLM成形AlSi10Mg合金的粗晶区、细晶区和热影响区在XOZ面与XOY面上的分布顺序不同:在XOY面上细晶区靠近粗晶区,在XOZ面上热影响区靠近粗晶区。另外,在XOZ面上随着堆积层数增高,柱状树枝晶出现一定角度的偏转。

2) 合金经退火后,共晶 Si相发生溶断、钝化;经T6的固溶处理后,共晶Si相发生溶断、钝化和粗化,形态以规则几何形状的大块状为主加上少量圆整度较好的小球状;再经T6的时效处理后,α-Al基体上析出弥散分布的颗粒状强化相,同时气孔边缘变得光滑圆整,孔内的未熔颗粒发生重熔。另外,合金在退火处理后,拉伸断口形貌为剪切韧窝,而经 T6处理后,断口形貌为等轴韧窝。

3) 合金经退火后,强度略有下降,硬度略有提升;经 T6的固溶处理后,强度和硬度大幅下降,塑性明显提升;经完整 T6处理后,强度和硬度回升,屈服强度与热处理前相当,塑性也比热处理前好。综合比较,T6处理更适合作为SLM成形AlSi10Mg合金的后续热处理。

REFERENCES

[1] 赵晓明, 齐元昊, 于全成, 等. AlSi10Mg铝合金3D打印组织与性能研究[J]. 铸造技术, 2016, 37(11): 2402−2404.

ZHAO Xiaoming, QI Yuanhao, YU Quancheng, et al. Study on microstructure and mechanical properties of AlSi10Mg alloy produced by 3D printing[J]. Foundry Technology, 2016, 37(11):2402−2404.

[2] KEMPEN K,THIJS L,YASA E, et al. Process optimization and microstructure analysis for selective laser melting of AlSi10Mg[C]// Michael Sealy. Solid Freeform Fabrication Symposium. Texas, USA: KU Leuven Publication, 2011: 22.

[3] BRANDL E, HECKENBERGER U, HOLZINGER V, et al.Additive manufactured AlSi10Mg samples using selective laser melting (SLM): Microstructure, high cycle fatigue, and fracture behavior[J]. Materials and Design, 2012, 34(2): 159−169.

[4] 张虎, 聂小佳, 朱海红, 等. 激光选区熔化成形高强 Al-Cu-Mg合金研究[J]. 中国激光, 2016, 43(5): 78−84.

ZHANG Hu, NIE Xiaojia, ZHU Haihong, et al. Study on high strength Al-Cu-Mg alloy fabricated by selective laser melting[J].Chinese Journal of Lasers, 2016, 43(5): 78−84.

[5] MERTENS A, DEDRY O, REUTER D, et al. Thermal treatments of AlSi10Mg processed by laser beam melting[C]//David Bourell. Proceedings of the 26th International Solid Freeform Fabrication Symposium. Austin, USA: The University of Texas at Austin and the Laboratory for Freeform Fabrication,2015: 1007−1016.

[6] 张文奇. AlSi10Mg合金粉末的选区激光熔化成形工艺及性能研究[D]. 武汉: 华中科技大学, 2015: 37−39.

ZHANG Wenqi. Investigation on process and performance of AiSi10Mg parts fabricated by selective laser melting[D]. Wuhan:Huazhong University of Science & Technology, 2015: 37−39.

[7] 王小军. Al-Si合金的选择性激光熔化工艺参数与性能研究[D].北京: 中国地质大学, 2014: 82−102.

WANG Xiaojun. Process parameters and properties of selective laser melting Al-Si alloys[D]. Beijing: China University of Geosciences, 2014: 82−102.

[8] WEINGARTEN C, BUCHBINDER D, PIRCH N, et al.Formation and reduction of hydrogen porosity during selective laser melting of AlSi10Mg[J]. Journal of Materials Processing Technology, 2015, 221(1): 112−120.

[9] THIJS L, KEMPEN K, KRUTH J P, et al. Fine-structured aluminium products with controllable texture by selective laser melting of pre-alloyed AlSi10Mg powder[J]. Acta Materialia,2013, 61(5): 1809−1819.

[10] 袁学兵, 魏青松, 文世峰. 选择性激光熔化AlSi10Mg合金粉末研究[J]. 热加工工艺, 2014, 43(4): 91−94.

YUAN Xuebing, WEI Qingsong, WEN Shifeng. Research on selective laser melting AlSi10Mg alloy powder[J]. Hot Working Technology, 2014, 43(4): 91−94.

[11] 李卫超, 邹勇志, 曾建民,. 固溶温度和时间对ZL114A合金组织的影响[J]. 机械工程材料, 2008, 32(11): 25−27.

LI Weichao, ZOU Yongzhi, ZENG Jianmin. Influence of solution temperature and time on microstructure of ZL114A alloy[J]. Materials for Mechanical Engineering, 2008, 32(11):25−27.

[12] LIU Bingyi, SUN Yu. Effect of heat treatment on microstructure and performance of aluminum-silicon casting alloy[J].Automobile Technology, 2004(4): 36−39.

[13] GU Dongdong, SHEN Yifu. Balling phenomena in direct laser sintering of stainless steel powder: Metallurgical mechanisms and control methods[J]. Materials and Design, 2009, 30(8):2903−2910.

[14] FIOCCHI J, TUISSI A, BASSANI P, et al. Low temperature annealing dedicated to AlSi10Mg selective laser melting products[J]. Journal of Alloys and Compounds, 2017, 695(5):3402−3409.

[15] ZHOU Hua, XIAO Shunhua. Effect of solution treatment on microstructure and mechanical properties of 2E12 aluminum alloy[J]. Aluminum Fabrication, 2011, 25(3): 25−29.

[16] 崔忠圻, 覃耀春. 金属学与热处理[M]. 北京: 机械工业出版社, 2007: 382.

CUI Zhongqi, TAN Yaochun. Metallography andheat treatment[M]. Beijing: China Machine Press, 2007: 382.