超高层建筑混凝土泵送技术分析

2018-07-04赵斌源

赵 斌 源

(山西光信地产有限公司,山西 太原 030001)

1 项目概况

某超高层建筑,地下4层,地上88层,建筑高度438 m,总建筑面积359 270.94 m2。该建筑主体结构为核心筒+巨型柱+伸臂桁架的体系,巨型柱及64层以下部分的核心筒墙体均采用钢—混凝土组合结构,64层以上的核心筒均为普通钢筋混凝土剪力墙。

该建筑混凝土方量超过了8万m3,混凝土泵送到顶的高度达到410.7 m。该建筑混凝土强度等级共分为四种:1层~顶层(-0.05 m~410.7 m)梁、板部分采用C40强度等级混凝土;核心筒剪力墙、连梁部分采用C60自密实混凝土;底板~21层钢管混凝土采用C70自密实混凝土;22层~63层钢管混凝土采用C60自密实混凝土;64层~顶层钢管混凝土采用C50自密实混凝土。

2 混凝土泵送关键问题

1)高强混凝土施工性能控制。

该建筑混凝土泵送高度达到400 m,且混凝土强度等级较高,因而需要在诸多混凝土控制参数中寻找合理的参数指标去控制混凝土的可泵性,这也是施工面临的难点问题[1];此外,高强高性能混凝土需要处理好高强度与高流动性、保塑性差等问题,处理好这些问题是相关参数指标控制的难点[2]。

2)选择泵送设备、优化泵管布置。

超高层建筑混凝土泵送过程中,混凝土沿程压力损失较大,因而需要泵送设备提供充足的泵送压力,混凝土较大的自重对于泵送机具换向系统和频率都有着较高的要求,需要保证泵送管道在较高压力状态下的密封性,这也成为该工程中泵送机具选型的关键[3];此外,按照绿色施工的要求,需要在进行设备选型和泵管布置中注意降低能耗。

3)凸点顶模状态下泵管及布料问题。

该建筑核心筒施工中采用凸点顶模进行施工,凸点顶模和传统的顶模高度及结构形式都不一样,需要处理好泵管和凸点顶模之间的连接问题、凸点顶模上有效布料的问题。

3 超高混凝土泵送关键技术

3.1 混凝土配合比的确定及可泵性测试

相关经验数据表明,混凝土可泵性主要体现为流动性及内聚性,混凝土的流动性反映出混凝土的泵送性能,混凝土的内聚性则反映出混凝土的抗离析性能,即混凝土在一定压力及振动情况下不会出现离析。通常采用坍落度去判断混凝土的流动性;混凝土的内聚性则通过增加匀质性及20 MPa的压力泌水进行评价。

1)确定适宜的泵送区间。

按照该项目工程的高度及相关同类工程施工经验,将该建筑的泵送区间划分如下:低于200 m为低区,中高区为200 m~300 m,超过300 m为高区。在该工程需要严格关注高区混凝土的配合比,包括C40,C50,C60自密实混凝土配合比。

2)高区混凝土泵送参数。

结合项目类似工程案例经验,确定出该项目高区混凝土泵送控制参数,如表1所示。

表1 高区泵送混凝土控制参数

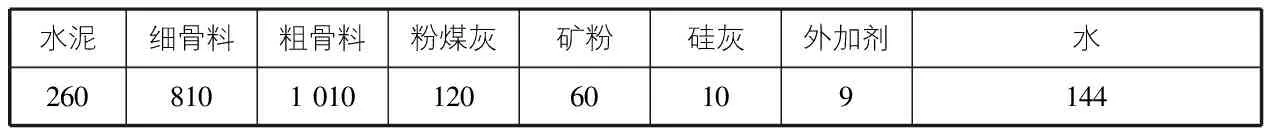

3)高区C40混凝土配合比。

高区C40混凝土泵送过程中容易出现浆体稠度不足,导致泵管内混凝土出现分层离析。因而,在配置C40混凝土时需要控制好浆体的稠度,通过双掺粉煤灰及矿粉,将粗骨料的粒径控制到5 mm~16 mm,同时参照具体的泵送高度相应增加粉料掺量,以增加浆体体量。此外,需要根据高度去掺加增稠剂调整浆体的黏度,通过泌水指标进行控制。

经过多次试验,得出C40自密实混凝土配合比如表2所示。实测出混凝土2 h性能如下:坍落度260 mm,扩展度650 mm,泌水重量5 g,匀质性0.9,满足相关泵送指标。

表2 高区C40混凝土配合比 kg/m3

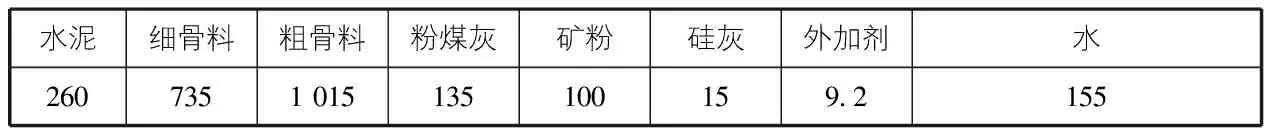

4)高区C50混凝土配合比。

高区C50混凝土采用粉煤灰、矿粉、硅灰的三掺配合比,确保混凝土强度及耐久性能,通过掺入适量的微珠来减少浆体的粘性,同时掺加适量的增稠剂来提高浆体的稠度,如此混凝土可以顺利完成超高泵送,同时在泵送压力下混凝土不会出现离析。

经过多次试验,得出C50自密实混凝土配合比如表3所示。实测出混凝土2 h性能如下:坍落度260 mm,扩展度600 mm,泌水重量3 g,匀质性1.0,满足相关泵送指标。

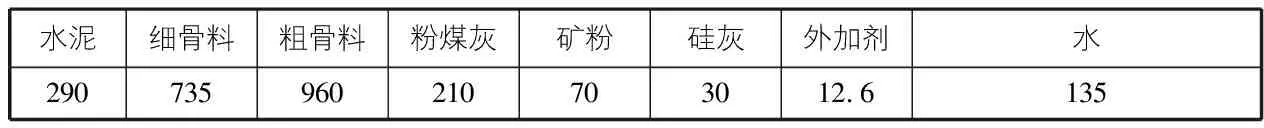

5)高区C60混凝土配合比。

高区C60混凝土需要减少浆体的粘性,提高混凝土的匀质性,配合比掺加了适量的外加剂进行调整,有效解决了上述问题。

表3 高区C50混凝土配合比 kg/m3

经过多次试验,得出C60自密实混凝土配合比如表4所示。实测出混凝土2 h性能如下:坍落度270 mm,扩展度680 mm,泌水重量0 g,匀质性1.0,满足相关泵送指标。

表4 高区C60混凝土配合比 kg/m3

6)混凝土泵送性能试验方法。

根据混凝土流变模型,得出混凝土流变的相关指标,包括:屈服应力、粘度。采用混凝土粘度测试仪测试混凝土的流动性和粘聚性。混凝土泵送性采用千米级盘管模拟试验进行测试。

3.2 泵送设备及泵送管道布置

1)确定泵送设备。

a.混凝土泵。

混凝土泵的选用按照泵送出口压力进行选取,经计算该项目混凝土沿程压力损失约19 MPa,经过比选,使用HBT90.48.572S混凝土泵,共准备3台,其中1台备用。

上述混凝土泵采用了远程监控系统,可以对施工现场设备的运行情况实时监控,方便技术人员了解混凝土泵的运行状况,有利于做好相关预防准备工作。该混凝土泵采用了硬质合金眼镜板及切割环超强耐磨,设备的使用寿命得到大幅提高。此外,该设备为节能环保设备,其具有快换活塞及自动高低压的技术,较大程度节省人工工时。

b.布料机。

该项目中核心筒中有两台内爬塔式起重机,起重机顶部凸出凸点顶模平台之上,因而极易在起重机后面出现浇筑的盲区。基于上述问题,施工中采用了末端横折臂功能的布料机,通过在末端折臂解决混凝土布料困难的问题。

2)泵送管道布置。

在泵送管道布置过程中,需要结合经济性及泵送量,该项目中共布置了两道混凝土泵送管道,两条管道均设置在核心筒内部,直接到模架。结合项目现场状况,两条泵送管道水平管换算长度约120 m,在泵管出口前端和F2层楼板位置安装截止阀门。

泵送管道优化:根据一般工程经验,在超高层泵送中需要设置S形弯管来降低泵送方向转换过程及停泵过程中混凝土对弯头产生的冲击力。经过计算,根据泵送过程中水平部分混凝土出现的压力损失和竖向部分混凝土自重压力大致相等的原则,竖向泵管在64层随着结构进行移位,布置倾斜段来替代S形弯道,这样较大程度减少了操作难度,获得较好的实际效果。

3)凸点顶模泵送施工。

该项目中核心筒部分使用了凸点顶模施工技术,凸点顶模承载力较大,其竖向高度有三层多的高度,内部挂架的承载力也有较高的要求。对于该泵送系统,存在下述几个关键技术:a.泵管附着及加节;b.固定布料机;c.布料系统控制。

泵管附着及加节。泵送管道安装固定在内框架立柱上,通过提前计算得出泵送管道的荷载。泵管加节中需要在顶模2层安装弯折点,以确保模架3层到顶层的退模需要的作业空间;弯折之后的泵送管道距离主立柱位置较近,这样确保泵送管道在模架平面附着;弯折点在2层以上位置,这样确保泵送管道的安装、拆除均在模架中进行,每次只需要拆除弯管的下泵管道,确保弯折点一直固定,同时可以通过设置垫片来调整顶模顶升的高度和泵送管道长度的差值。

固定布料机。经过相关验算,该顶模平台承载力满足布料机承载要求,因而施工中将布料机直接安装在顶模的平台主梁,并进行相关固定。布料机和平台一体顶升,更为简便。

布料系统控制。凸点顶模高度较高,同时按照施工规划,混凝土的施工在顶模竖向的中间位置,距离平台顶部超过10 m。固定浇筑管道:在该项目中,各个独立的墙肢两端于顶模上固定浇筑管道,管道伸到浇筑位置上部1 m距离,在施工过程中,只需要按照层高的变化调整移动式串筒,布料机在平台顶部下料,混凝土浇筑施工效率得到大幅增强。

4 结语

以某超高层建筑为例,混凝土泵送高度超过400 m,在施工过程中,需要提前确定混凝土各项指标,对混凝土的可泵性进行评价,增加对混凝土匀质性及压力泌水参数的测试,同时严格控制混凝土配合比,采用三掺及外加剂技术,优化混凝土配合比。

在泵送机具方面,从泵送能力、设备的先进性等角度进行选择;泵送设备布置中,考虑在竖向泵管中不设置S弯道,降低泵送方向转换过程及停泵过程中混凝土对弯头产生的冲击力;凸点顶模施工中,从泵管附着、布料机固定及系统控制等方面详细阐述。

参考文献:

[1] 韦捷亮,陈拥军,李方刚.超高层建筑高强混凝土泵送关键施工技术[J].工程质量,2016,34(6):26-30.

[2] 王静宇,王振礼,许成友.丹东商场C60级高强混凝土泵送施工[J].施工技术,1993(8):19-21.

[3] 郭佩玲,史冬青,朱新强,等.C100超高强泵送混凝土在沈阳远吉大厦工程中应用[J].混凝土,2003(7):48-51.

[4] 易秀明,杨新华,戴献军.超高层混凝土泵送技术研究与应用[J].建筑机械,2008(3):94-98.