超高空单边偏心桁架连廊施工技术

2021-12-22王永刚罗琦曦

王永刚 苏 铠 李 鑫 黄 云 阙 荣 罗琦曦

1. 中国建筑第二工程局有限公司华南分公司 广东 深圳 518048;

2. 中建二局阳光智造有限公司 广东 河源 517373

1 工程概况

深圳湾创新科技中心项目位于深圳市南山区高新产业基地,项目占地4万 m2,总建筑面积48.4万 m2,主要功能包括办公、商业、公寓、车库等。其中办公研发楼包含A、B共2座塔楼,A塔建筑高度311.1 m,B塔建筑高度247.2 m,均采用框架-核心筒结构,外框为圆钢管叠合柱,核心筒为劲性混凝土柱,混凝土强度等级C60,2栋办公研发楼之间设有高低2道连廊,连廊总质量1 233 t(图1)。

图1 建筑效果图

2 连廊结构特点

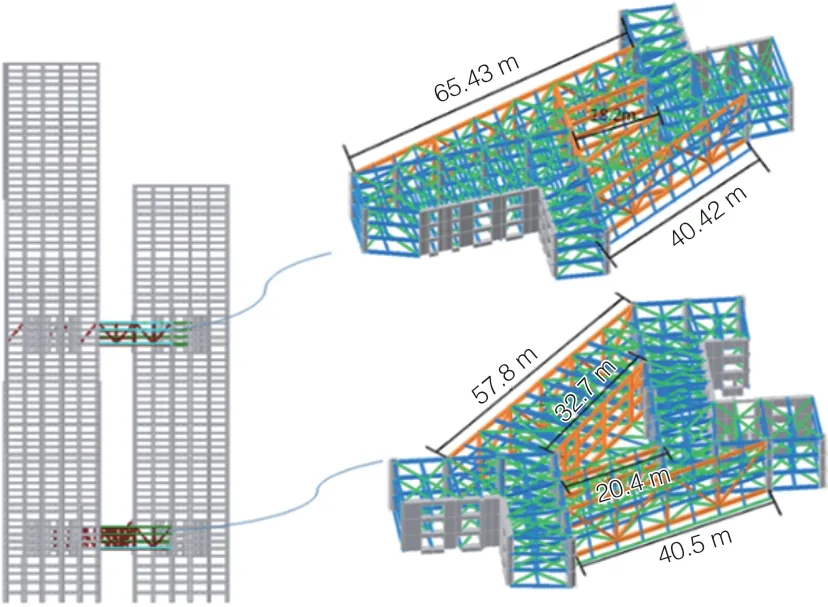

低区连廊位于6层(25.65 m)—9层(38.25 m)间,包括TR1、TR2和TR3共3榀桁架,长度分别为57.8、40.5和32.7 m,桁架高12.6 m。TR1和TR3通过钢梁连接构成一个整体。低区连廊构件截面为箱形和H形,钢构件最大截面为H1 000 mm×500 mm×20 mm×40 mm和□700 mm×500 mm×30 mm×50 mm,质量约730.04 t。

高区连廊位于34层(145.950 m)—37层(158.650 m)间,包括TR4、TR5、TR6、TR7共4榀桁架,桁架TR4、TR5和TR6分别长65.43、40.42和18.2 m,桁架高12.7m。高区连廊构件截面为箱形和H形,最大截面H1 100 mm×700 mm×25 mm×60 mm和□600 mm×500 mm×40 mm×40 mm,质量约719.68 t(图2)。

图2 连廊效果图

3 施工方案对比及选择

高区连廊最大悬空高达158.6 m,跨度较大,最大跨度达到65.43 m,连廊节点形式复杂,高、低区连廊在地面的投影存在重叠。高、低区连廊非纯桁架结构,而是以大桁架及大钢梁为主受力的偏心结构,高区连廊部分与塔楼连接处夹角为16°。本项目研究了3种常用施工方案[1-2]。

1)地面整体拼装提升法:按照连廊在地面上的投影位置进行放线,对地下室相应位置的结构进行加固,然后在地面上先进行高区连廊拼装、整体提升,再进行低区连廊的拼装、整体提升。

2)悬臂法:在主体结构与待安装连廊连接处设置临时支撑及加固杆件,直接利用塔吊从连廊桁架两边向中间逐步安装构件,直至连廊安装完成。

3)桁架体系提升与散拼结合法:采用低区整体提升,高区只提桁架,钢梁采用高空散装的方式安装,高区提升体划分以桁架为主。

各施工方案优、缺点对比如下:

1)地面整体拼装提升法大量工作在地面完成,焊接质量和拼装精度容易控制。拼装场地要求高,构件高区连廊部分与塔楼连接处夹角为16°,吊点设置困难,高区连廊整体提升后影响低区连廊的施工。

2)悬臂法施工过程不受场地因素限制,无需对楼板进行加固。焊接质量和构件安装精度不易控制,施工周期较长,高空作业多,危险系数较高。

3)低区整体提升,高区桁架体系提升与散拼结合法,能合理划分提升单元,避免了高区连廊整体提升失稳现象,高区连廊提升后对低区连廊提升无影响。大量的拼装、焊接、防火涂装作业在地面完成,质量容易保证。拼装场地要求高,液压提升次数增多,提升后高空对接过程测量要求严格。

高、低区连廊在空间上存在重叠,节点形式复杂,跨度较大,最大跨度达到65.43 m,高度较高,最高提升高度达145.95 m。高区连廊部分与塔楼连接处夹角为16°,吊点设置困难,整体提升难度较大。仅通过4榀桁架进行连接会导致提升过程中重心不在中间,需要增加较多加固杆件组成临时桁架避免出现失稳现象。若采用整体提升的方式进行施工会影响低区连廊的施工,若采用高空散拼的方式进行施工,一方面焊接质量和拼装精度不能很好控制,另一方面危险系数较高且施工周期较长,还会影响后续油漆防火涂料等工序的施工。故如何安全、高效地进行超高空单边桁架连廊施工是本工程的重难点

综合各施工方案的优缺点,考虑质量、安全、工期及经济性,采用低区整体提升,高区桁架体系提升与散拼结合法安装。

因A塔楼高311.1 m,B塔楼高247.2 m,且A、B塔楼基本为平行施工,A、B塔楼封顶不同步,且时间相差太远。若连廊待A、B封顶后再提升,则对项目工期影响较大。现通过对目前的沉降数据分析及通过采用Midas有限元软件建模分析两塔楼在封顶后及同时施工至43层时的沉降差值,结果为:A、B封顶后低区6—9层连廊区域沉降差值最大为1.44 mm,高区34—37层连廊区域沉降差值最大为5.02 mm。结构施工完成43层时低区最大差值为2.69 mm,高区最大差值为8.48 mm。两塔楼沉降差值小,并且塔楼实际沉降观测数据表明,塔楼沉降稳定,沉降速率小,因此选择在43层结构完成后开始提升施工。

4 钢结构连廊关键施工技术

4.1 提升单元的划分

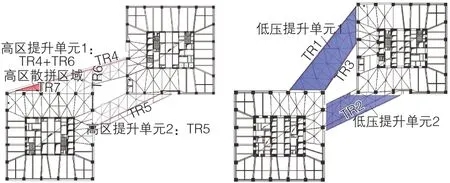

高、低区连廊提升单元划分如图3所示,共分为4个部分,分4次提升,其中低区为包括桁架和水平钢梁在内的整体结构单元,高区为只提升桁架结构,并且高区TR4和TR6为一起整体提升。低区连廊质量为730 t,最大跨度57.8 m,最大提升高度25.65 m,高区连廊质量为700 t,最大跨度65.43 m,最大提升高度145.95 m。

图3 高、低区连廊提升单元划分

在连廊提升过程中,提升吊点位置的设置应尽量利用原结构承载受力,根据高区连廊特点,在A塔楼高区西北角桁架TR4、TR7组成封闭的三角形稳定结构。

同时,因TR4与塔楼夹角较小,连廊提升过程中正下方幕墙已安装,连廊提升在垂直面上应避开,从而导致桁架预装段悬挑长度过长,综合考虑将桁架TR4、TR7组成的三角区域高空散拼。

4.2 提升单元地面拼装

4.2.1 胎架设计及分布

高、低区连廊地面拼装时采用型钢作为拼装胎架,型钢规格为600 mm×200 mm×11 mm×17 mm。连廊的拼装反力通过胎架传递到地下室混凝土柱上,少部分支撑点位于顶板混凝土大梁上,以将拼装反力通过混凝土梁传递到柱上,从而避免破坏楼板面。

根据连廊拼装反力(最大为622.06 kN)及胎架的长度(最长为13 456 mm),采用Midas有限元软件模拟分析型钢胎架的安全性及稳定性,分析时取最不利工况分析(最大反力,最长跨度下跨中受集中荷载工况),其中最大位移为17.47 mm,小于跨度的1/400,最大应力比为0.9,小于1,均满足要求。

4.2.2 连廊地面拼装

钢结构连廊提升单元提升前,桁架两端与主体结构连接的部位均需设置预装段,即主体结构与桁架两端弦杆和腹杆连接处深化钢柱牛腿随主体钢柱安装,提升单元就位后与预装牛腿刚接。分段接口处节间的部分斜腹杆会影响桁架的提升就位,因此深化设计阶段要根据提升安装所需尺寸预留分段,在上下弦杆对接完成之后安装。

低区提升单元为包括桁架和梁在内的整体结构单元,两侧桁架同时拼装,桁架下弦拼装完成后及时拼装桁架间钢梁,后再继续向上拼装桁架,同时及时拼装桁架间钢梁。桁架拼装按跨中1/600起拱,以防下挠变形过大。

4.3 连廊提升吊点布置

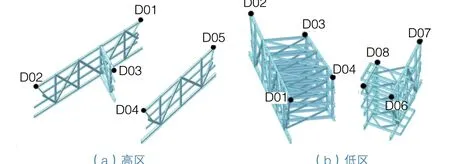

根据被提升连廊的结构形式、杆件截面以及受力特点等因素,低区连体布置8个提升吊点,高区连体布置5个提升吊点(图4)。

图4 高、低区吊点设置示意

4.4 提升平台设置

本项目连廊单元提升,根据提升平台形式及尺寸不同,共分为4种提升平台。其中低区吊点1、2、4、6,高区吊点2、3采用提升平台1;低区吊点3、7,高区吊点4、5采用提升平台2;高区吊点1采用提升平台3;低区吊点5、8采用提升平台4。平台分别设置在10层及38层板面标高位置。

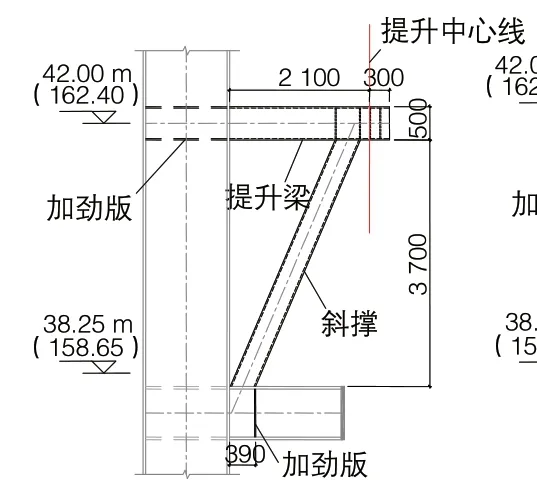

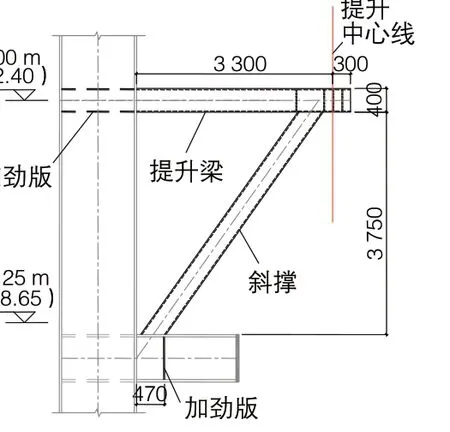

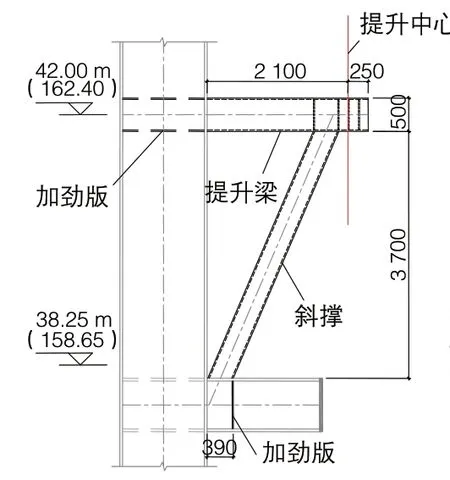

提升平台1、2、4利用主体外框柱设置,提升平台钢梁与主体外框钢柱正交焊接,斜撑两端分别与提升梁和桁架上弦杆预装,提升梁规格均为B500 mm×350 mm×20 mm,斜撑规格为B350 mm×350 mm×20 mm,材质为Q345B。提升平台组成各杆件间均为刚接(图5~图7)。

图5 提升平台1

图6 提升平台2

图7 提升平台4

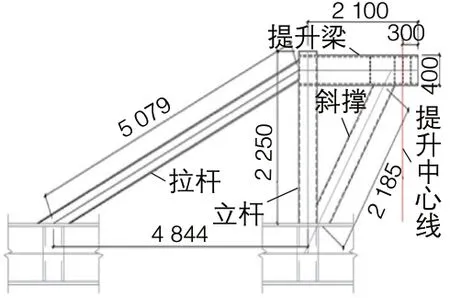

提升平台3,钢梁规格为B400 mm×350 mm×20 mm,斜撑、立柱规格为B350 mm×350 mm×20 mm,拉杆规格为H250 mm×250 mm×9 mm×14 mm,材质均为Q345B。提升平台组成各杆件之间均采用刚接(图8)。

图8 提升平台3

4.5 提升施工流程

第1步:在地下室顶面拼装高区提升单元,利用主体结构钢柱及牛腿设置提升平台措施,对应提升单元设置临时下吊具,安装液压提升系统。

第2步:调试液压提升系统,将高区连廊提升到158.65 m后暂停提升,利用塔吊吊装剩余杆件。

第3步:高区结构形成整体受力后,液压提升器卸载,提升设备移至低区,在地下室顶面拼装低区提升单元。

第4步:调试液压提升系统,将低区连廊提升到38.25 m后暂停提升,利用塔吊吊装剩余杆件,焊缝探伤合格后,卸载并拆除提升设备及临时措施。至此,高、低区连廊安装完成。

连廊提升到位,调整对接精度后,立即采用塔吊安装桁架后装段,安装顺序为桁架上、下弦就位后同时安装焊接,后安装中间水平杆,最后安装桁架斜腹杆。因高、低区连廊在空间投影上交错重叠,高区会阻挡低区后补钢梁的安装,因此高区水平钢梁在低区后补钢梁安装完成后再采用塔吊安装。

5 施工阶段力学分析

在连廊提升前,采用Midas有限元软件模拟分析,以找出应力应变较大部位,采取加强措施;在连廊单元提升过程中,采用无线振弦应变采集系统对被提升连廊单元的主要受力构件进行应力应变监测,确保提升过程应力和变形在可控范围内。

施工过程中,安排专人对高、低区钢结构连廊提升过程的变形数据进行收集整理,并做好记录。高区连廊提升时,被提升单元跨中变形最大值为11.2 mm,卸载与补杆阶段最大变形为16.9 mm;低区连廊桁架提升时,被提升单元跨中变形最大值为15.8 mm,卸载与补杆阶段最大变形为15.8 mm。变形参数与模拟分析结果基本一致。

6 结语

高区连廊最大悬空高达158.6 m,跨度较大,最大跨度达到65.43 m,连廊节点形式复杂,高、低区连廊在地面的投影存在重叠。高、低区连廊非纯桁架结构,而是以大桁架及大钢梁为主受力的偏心结构,高区连廊部分与塔楼连接处夹角为16°,施工过程结构稳定性差,施工难度大。

本文根据连廊特点制订了最佳施工方案,实现连廊高空提升单元和高空散拼段精确定位,降低了高空作业风险,提高了安装精度。通过有限元软件进行连廊拼装、提升等各阶段的施工过程模拟分析,明确了连廊施工各阶段结构变形和应力分布情况,保障了施工过程中结构的受力安全及施工质量。