菊花链互连电迁移多物理场模拟仿真∗

2023-08-04李雪茹王俊强张海坤李孟委

李雪茹 侯 文 王俊强 张海坤 李孟委

(1.中北大学信息与通信工程学院 太原 030051)(2.中北大学前沿交叉科学研究院 太原 030051)

1 引言

近年来,随着三维集成电路技术的发展,电子封装技术朝着小型化方向发展[1~3]。多种键合被用于电子封装领域,包括阳极键合、表面活化键合、共晶键合等[4~5]。其中,Cu/Sn 共晶键合受到很多研究者的青睐。Cu/Sn键合凸点的电迁移现象成为一个重要的研究问题。电迁移是指在电流的作用下,凸点内的原子与电子产生碰撞,从而发生动量交换,使原子由阴极向阳极运动的现象。当电流强度大时,在阴极产生空洞,导致凸点阴极短路失效,而阳极因为原子累积而形成小丘,出现短路现象,对凸点的可靠性造成威胁[6~7]。电迁移与互连凸点中的电流密度、温度分布是紧密相关的。研究发现,当电流密度超过1×104A/cm2时,极易引起电迁移失效[8]。

张墅野等[9]建立了经典三维Cu 互连线结构,通过有限元仿真得到三维互连线的温度、电流密度和应力分布,发现Cu 互连线的抗电迁移性能总体优于Ag互连线。郭福等[10]一种损伤记录方法来模拟电-热-力多物理场耦合的工况,综合考虑了电子风力、温度梯度、应力梯度和原子浓度梯度4 种原子扩散动力对原子迁移的作用。张潇睿[11]研究了不同Sn 层高度以及结构对称性变化对Cu/Sn/Cu结构凸点内部电流密度分布的影响,得到了电流密度在不同结构下的分布规律。张元祥等[12]使用有限元法并结合子模型技术对倒装芯片球栅阵列封装进行电-热-结构多物理场耦合分析,详细介绍了封装模型的简化处理方法,重点分析了易失效关键焊点的电流密度分布、温度分布和应力分布。赵元虎等[13]对焊点直径、焊点高度、焊点下金属层厚度三个关键参数进行电迁移失效的正交试验优化,探究了焊点尺寸对电迁移失效的影响。

在Cu/Sn 键合过程中,键合温度会影响键合凸点的形状,易生成球形凸点和方形凸点。而以往研究大部分都关注球形凸点,未考虑凸点形状变化对其电迁移失效的影响。本文通过对比两种不同形状凸点的电-热分布情况,改变输入电流强度及凸点尺寸,得出凸点设计的最优解,为电迁移实验提供参考。

2 有限元建模

在小尺寸凸点键合过程中,菊花链结构应用广泛。键合温度高于Sn 的熔点时,易形成球形凸点;键合温度低于Sn 的熔点时,易形成方形凸点。在凸点设计中,对两种形状的凸点互连进行建模,观测其电迁移失效现象。图1(a)为球形凸点菊花链互连示意图,凸点由铝布线相连,两端测试垫为铝。图1(b)为方形凸点菊花链互连示意图,其连接方式与球形凸点相同。球形凸点直径d 为10 μm,高h 为6μm,两个球形凸点之间的间距a 为20 μm;铝布线长度l 为32μm,铝布线宽度与球形凸点直径一致,铝布线厚度m 为1μm;测试垫宽度w 为10μm,测试垫短边长度s 为5μm,测试垫厚度与铝布线厚度相同。方形凸点边长b 与球形凸点半径相同,为10μm,方形凸点高度、间距、铝布线及测试垫长宽高均与球形凸点中的长度保持一致。球形和方形凸点均由三层组成,为Cu/Cu3Sn/Cu 结构。表1列出了材料的相关属性。

图1 菊花链结构示意图

表1 互连结构各部分材料属性

划分网格时,采用物理场控制网格,单元大小较为细化。对两种互连结构进行有限元分析,采用直接耦合方式进行电-热耦合分析。施加的边界条件如下:左侧测试垫施加2 mA电流,右侧测试垫接地;互连结构初始温度为20℃,外部温度为150℃,对流热通量为50 W/(m2·K)。研究类型为稳态。

3 电-热耦合分析

通过COMSOL软件进行电热直接耦合,观测施加电流条件下球形及方形互连结构的温度及电流密度分布情况,以便为互连凸点的结构设计提供依据。

3.1 电流密度分布

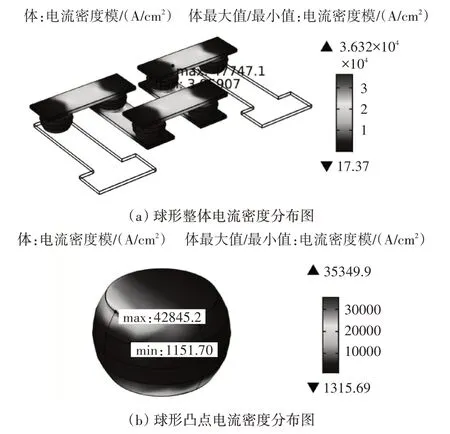

球形互连结构的整体电流密度分布如图2(a)所示。可知,球形凸点上的平均电流密度约为铝布线上平均电流密度的一半左右。整体电流密度最大值位于铝布线进入凸点位置,为3.96×104A/cm2。球形凸点上的电流密度分布如图2(b)所示。在从铝布线进出凸点的位置,由于发生了结构突变,出现了电流密度突增的现象。凸点上最大电流密度达到4.28×104A/cm2。此时发生电迁移失效。

图2 球形凸点互连电流密度分布图

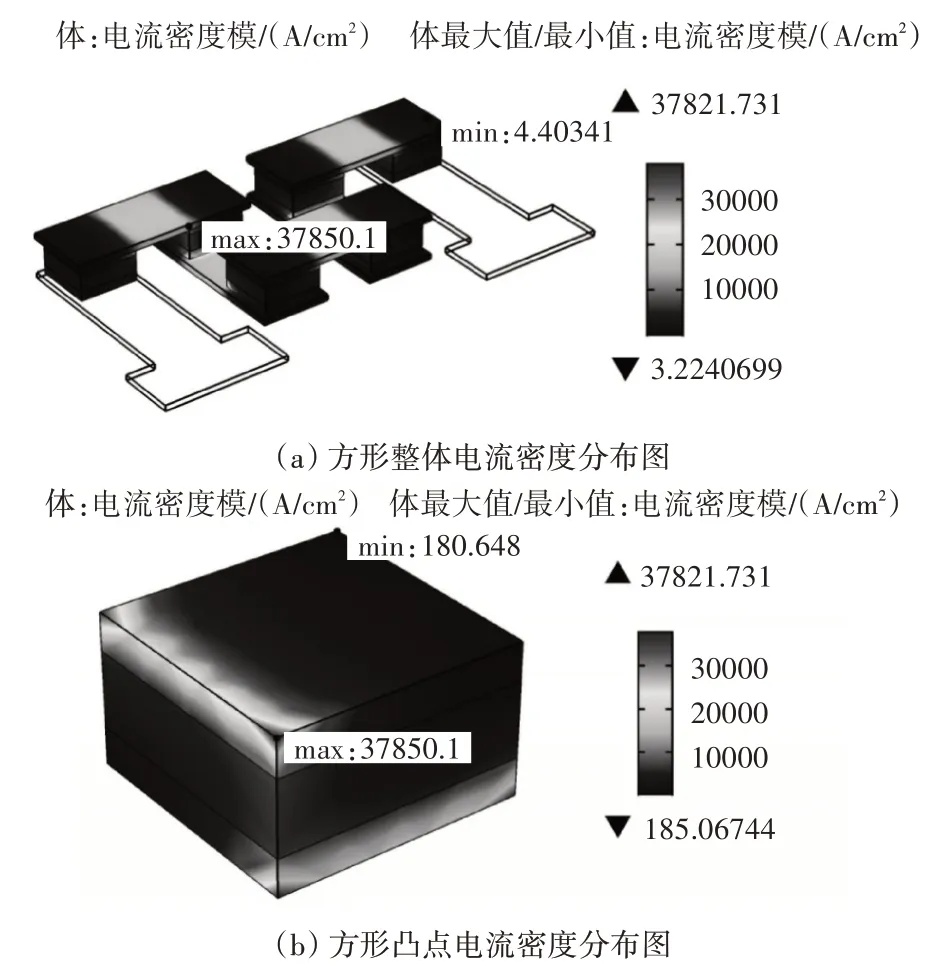

方形互连结构的整体电流密度分布如图3(a)所示。可知,铝布线上的平均电流密度约为方形凸点上平均电流密度的两倍左右。整体电流密度最大值位于铝布线进入凸点位置,为3.79×104A/cm2,相比球形互连结构偏小。方形凸点上的电流密度分布如图3(b)所示。凸点上最大电流密度达到3.79×104A/cm2,相比球形凸点最大电流密度值偏小。电迁移失效程度较球形凸点低。

图3 方形凸点互连电流密度分布图

3.2 温度分布

球形凸点互连整体温度分布如图4(a)所示,整体温度差不大,最高温度位于中间凸点处,达到180.37 ℃,两端铝测试垫温度较低。图4(b)展示了球形凸点的温度分布图。可知,球形凸点内部温差仅达到3×10-3℃,最高温度位于右下角电流流出凸点位置,最低温度位于左上角电流流入凸点位置。

图4 球形凸点互连温度分布图

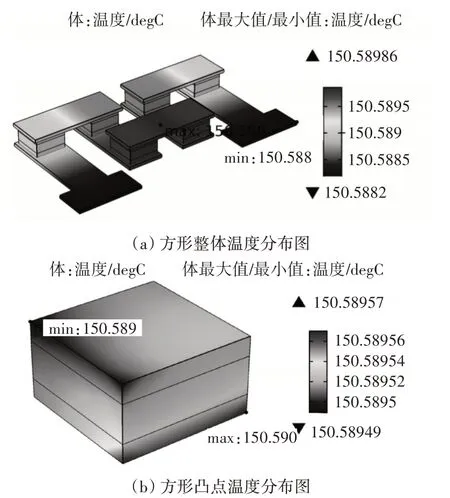

方形凸点互连整体温度分布如图5(a)所示,整体温度差不大,最高温度位于中间凸点处,达到150.59 ℃,较球形凸点最高温度值低。图5(b)展示了球形凸点的温度分布图。可知,球形凸点内部温差仅达到8×10-5℃,较球形凸点温度差低。最高温度与最低温度位置与球形凸点相同。

图5 方形凸点互连温度分布图

4 输入电流及凸点尺寸的影响

通过改变在测试垫上施加的电流大小,来观测球形及方形凸点互连结构的失效问题。输入电流变化范围为1mA~3mA。此外,改变了两种类型凸点的尺寸及间距,来确定凸点设计的最优解。将球形凸点的直径设置为20μm,间距设置为40μm,对应的方形凸点边长为20μm,间距为40μm。

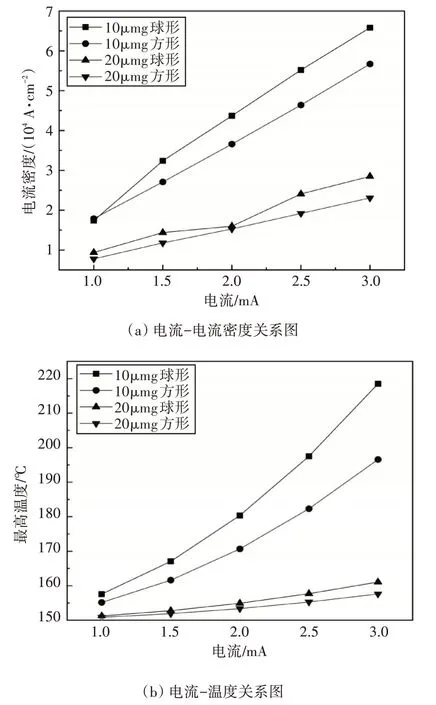

图6(a)展示了10μm 及20μm 尺寸球形、方形凸点互连的最大电流密度随输入电流的变化情况。由图可知,随着输入电流增大,最大电流密度值随之增大。20μm 凸点互连电流密度值低于10 μm凸点互连,20μm凸点互连电流密度增长率低于10μm 凸点互连。方形凸点电流密度低于球形凸点。20μm 方形凸点电流密度值最小,在输入电流为1 mA 时,未发生电迁移失效。图6(b)展示了10 μm 及20μm 尺寸球形、方形凸点互连的最高温度随输入电流的变化情况。由图可知,随着输入电流增大,最高温度值随之增大。20μm 凸点互连温度值低于10μm 凸点互连,20μm 凸点互连温度增长率低于10μm 凸点互连。方形凸点电流密度低于球形凸点。20μm方形凸点电流密度值最小。考虑电-热耦合情况,大尺寸方形凸点电迁移可靠性更高。

图6 不同尺寸及形状互连电-热与电流关系图

5 结语

本文研究结果显示,球形凸点互连及方形凸点互连均会在铝线进出凸点处出现电流聚集现象,导致此处电流密度高于平均值。方形凸点电流密度值及温度变化程度均高于球形凸点。此外,随着输入电流的增加,不同尺寸凸点的电流密度及温度值都随之增大。相比来说,大尺寸方形凸点的电迁移稳定性高。