某反动式筒形高压内缸制造工艺研究

2018-07-03邱兴渺熊运龙

邱兴渺,熊运龙

(东方汽轮机有限公司,四川 德阳,618000)

0 引言

通过高效通流技术的开发应用来提高汽轮机效率,降低热耗水平是各汽轮机制造商追逐的技术制高点,尤其是对大功率、高参数机组在高压力、高温度运行状态下的安全性、经济性和稳定性更是研发人员关注的焦点。对静子通流部件而言,冲动式机组自身结构要素的特点决定了其较大的外形尺寸和重量成为限制其经济性提升的主要制约因素,而反动式技术因其紧凑的结构优势可以有效降低机组自重。研发、工艺制造技术人员结合自身产品特点,将反动式通流技术的最新成果应用于已投运冲动式机组的经济性提升改造中,以进行技术的验证和评价。这里介绍的就是在某再热机组高压模块经济性提升优化项目中所使用的预扭装配式静叶通流技术中的高压汽缸的加工实现,重点介绍了制造工艺拟定及预扭静叶安装槽车削这一重难点工序的加工实现。

1 汽缸的结构特点及加工难点分析

该汽缸的材质是某高合金铸钢,汽缸上、下半重均约18 t,外形轮廓尺寸:长约3500 mm,最大回转直径约φ1670 mm。内腔回转直径约φ725~φ1000 mm,静叶安装后仅约φ672 mm,如图1所示。

图1 筒形高压汽缸纵剖面图

1.1 汽缸的结构特点

汽缸结构上,外形沿用了常规冲动式筒形缸的红套结构。不同之处在于,反动式汽缸的内腔为预扭静叶安装槽,同时每一级静叶安装槽配有数量不同的汽封齿。由于静叶直接安装到汽缸上,保证静叶安装槽加工尺寸决定了各级静叶通流尺寸最终的准确性;各级静叶安装槽加工相对定位尺寸及形位公差控制的准确性决定了整个超高压汽缸静子通流的准确性。

1.2 汽缸的加工难点分析

常规筒形缸已有较为成熟的加工流程,而反动式内缸在结构设计上,除常规的红套外圆结构外,还采用了静叶通流部件及动静密封部件直接安装于汽缸上的总体思路,所有的通流保证都取决于汽缸各特征结构加工尺寸和形位公差控制的准确性。从而大大增加了汽缸对这些关键部位,如静叶安装T型槽、静叶城墙齿及汽封齿在车削加工时的难度。通过对该汽缸的结构特点的分析,发现汽缸加工难点主要体现在车削工序:

(1)静叶安装用T型槽、汽封齿槽尺寸较小,形位公差控制严格,对加工控制要求高。

(2)整个汽缸内圆尺寸小,加工深度范围大,加工过程中对刀、测量时的操作空间狭小。

2 汽缸的工艺方案确定

汽缸的结构特点及使用要求,确定了其加工方案的选择。与常规冲动式筒形缸要求一致的是,汽缸中分面自由状态间隙不大于0.03 mm,蓝油接触检查大于80%。

针对反动式筒形缸的静叶及汽封齿直接安装在汽缸T型槽上,静叶及齿加工好后,通流很少具有调整性,由于红套过盈存在,汽缸不可避免存在收缩变形,没有固定的可参考值存在。因此,可能出现汽缸静叶及汽封齿装配好、按图车削加工到位后,一经红套,又出现尺寸偏离设计理论值的情况。

综上所述,结合各关键结构的尺寸及形位公差保证、操作控制等情况对比,形成了加工分4次车削和3次车削两种方案进行对比选择,如图2~3所示:

图2 方案一

图3 方案二

从上述两种加工方案可以看出,在汽缸整个加工过程中主要区别在于:红套的次数和精车的次数,分析找出两种加工方案存在的风险,如表1所示。

表1 两种方案风险对比

对于方案一,汽封齿车削时,未安装静叶,加工空间大,对刀及测量方便,但两次红套后的尺寸变化无固定参考值,可能造成关键尺寸由于找正误差导致的风险。

对于方案二,在各级静叶栅装配后,叶根城墙齿、L型汽封齿内圆可以采用直接测量法控制,轴向尺寸可以通过机床精度及程序保证的方法实现控制。但由于将汽缸上叶顶汽封片和静叶片集中装配,对汽缸同一级静叶片而言,与通流密切相关的叶顶汽封片和静叶叶根城墙齿尺寸在一次装夹状态下完成加工,可避免方案一中由于找正误差引起的关键尺寸加工的风险。

因此,在保证关键加工部位满足技术要求的同时,兼顾生产效率的提高,最终确定了方案二的工艺方案。

3 关键工序车削方案的实现

3.1 汽缸的把合和立车上的装夹

筒形缸结构汽缸,把合及装夹方式在冲动式与反动式汽缸上是一致的,见图4。在未装红套环之前的车削内容,仅靠汽缸上、下半端部及中间共10处螺栓联接孔把合,明显把紧力不足,为此,在汽缸外圆上增加了三处工艺箍环,四周采取螺栓顶紧的方式,配合螺栓联接上下半。

在立车上加工时,汽缸底部采用4处平铁和平面千斤顶的组合支撑,便于调整汽缸端面高低;利用汽缸定位环槽子及背部、天地方向管口作为压点。在天地方向上、下两处采用高抱爪,顶紧汽缸,保证支撑实在及装夹稳固。避免工件旋转时,离心力偏大,加工稳定性差。

图4 把合及立车上支撑装夹图

3.2 静叶关键尺寸控制

反动式筒形缸相对于冲动式筒形缸,结构变化主要为将静叶片及汽封齿从隔板移植到汽缸内壁上。带来的加工难点主要是静叶安装T型槽及静叶通流尺寸车削控制。反动式筒形缸静叶城墙齿及汽封齿安装在超高压内缸上,总装实测与转子通流间隙后,调整难度大。因此对汽缸尺寸、形位公差要求及加工实物与图纸符合性要求更高。

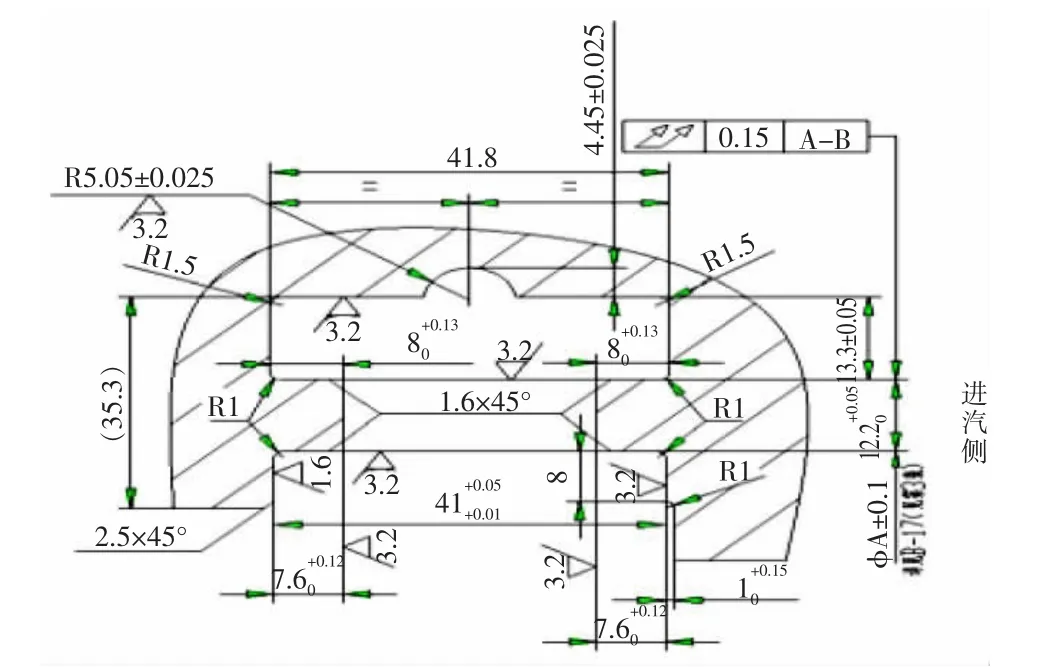

3.2.1 静叶安装T型槽

在加工静叶安装T型槽时,结合静叶安装需求,其需要重点保证的加工要求有两处,如图5所示。静叶轴向定位面41公差 (+0.05/+0.01)小,决定了静叶安装的轴向位置度;径向定位面,即12.2(+0.05/0)尺寸上端面,左右位置度要求高,决定了静叶安装是否会存在倾斜,平面度需控制在左右高差0.02 mm内。

图5 某级静叶安装T型槽加工图

此类反动式筒形缸共16处T型槽,采用常规加工方式会增加工人的劳动强度,严重影响加工效率。因此,可以从加工流程上优化,重点保证安装需求。通过机床精度及测量工装相结合,保证尺寸及公差受控。

具体为:半精车内孔、直槽,单边留量1 mm—精车内孔—粗车直槽单边留量0.1 mm—粗车弯槽单边留量0.2 mm—粗、精车R5.05胀紧槽—精车上、下直槽—精车上下弯槽。

首先,在原粗车T型槽基础上,增加半精车留量1 mm工序,可以最大限度释放应力,减小切削变形。然后精车内孔,作为整个T型槽加工的径向基准。粗车直槽,单边留量0.1 mm,是为了防止弯槽粗车的大量铁屑排出,划伤直槽开档面。接下来的粗车弯槽,仅留有的0.2 mm余量,少量铁屑断续排出,不会损伤内腔精加工面。

对上、下直槽 (包括R5.05胀紧槽、上下弯槽)精加工,可以按16处槽子,统一编制程序,一次成型。比如车上直槽,则对16处槽子的41、φA、7.6三面,统一编程,一次加工成型。这样可以减少操作人员上下换刀、对刀的次数,提高加工效率。且程序的统一性、规范性较好,可以减少加工误差。加工中需注意,在汽缸底部位置,立车主轴悬伸较长,主轴及刀存在杆刚性不足的情况,需要通过实测尺寸进行补偿。这样,通过程序、机床精度及测量配合的方式保证尺寸稳定。先统一编制上、下弯槽程序,带入各档φA值,保证基准统一。用轮毂千分尺卡12.2尺寸上下偏差,进行补偿,满足上下径向贴合面0.02 mm位置度公差需求。

从后期静叶装配情况看,通过合理的工序安排与程序编制,机床精度与量具配合纠偏,能有效满足静叶安装槽的加工及装配要求。

3.2.2 静叶通流尺寸精车

汽缸经静叶过盈胀紧及汽封齿铆紧装配后,进入轴向、径向通流配合尺寸的车削工序,即第三次精车。

静叶安装后,汽缸内孔最小仅约φ670 mm,操作空间更为狭小。因此,轴向及径向尺寸只能靠机床精度为主、辅助测量的方式保证。加工前必须进行机床精度的复查。要求X、Z轴定位及重复定位精度0.01/1000 mm,X、Z轴垂直度0.01/1000 mm。城墙齿结构轴向尺寸相比径向尺寸要求较低,可以通过机床精度直接保证。径向尺寸在内径尺测量与机床打表配合情况下,还需要按实测值进行适当补偿,满足如图6所示尺寸要求。

图6 某级静叶通流尺寸加工图

4 结束语

本文通过某反动式筒形高压内缸制造工艺流程分析,及预扭静叶安装槽加工立车关键工序实现的介绍,提出了可供参考的反动式筒形缸加工方案。即两次铣面及立车,加工准静叶安装槽,控制汽缸加工变形;红套后一次车准静叶及齿,保证通流尺寸与总装状态一致性。给出了关键工序静叶槽车削的控制方式,即统一编程同一种部位一次车削成型,保持精车质量稳定性,靠机床精度及测量补偿的方式,满足图纸尺寸要求。

通过工艺方案对加工风险控制措施的落实,完成了汽缸的加工,产品已经交付使用,证明反动式高压筒形汽缸的加工方案的设计及关键工序控制方案是合理可行的,能有效保证汽缸质量安全风险受控。并积累了反动式高难度结构加工攻关的成功经验,为将来反动式机组汽缸形成成熟稳定的加工技术打下了良好基础。

[1]杨叔子.机械加工工艺手册[S].北京:机械工业出版社,2000.

[2]董玉红.数控技术[M].北京:高等教育出版社,2010.

[3]朱佳生.透平机械制造工艺学[M].西安:西安交通大学出版,2007.

[4]顾祖慰.现代汽轮机制造刀具实用技术手册[M].哈尔滨:哈尔滨工业大学出版社,2003.