无RTCP五轴数控机床的功能提升

2018-07-03王钦

王钦

(东方汽轮机有限公司,四川 德阳,618000)

0 引言

五轴联动数控机床比三轴机床多了2个旋转轴,可以任意调整刀轴方向,因而在复杂零件的加工中具有很大优势。可以加工出更高质量、更复杂的曲面,主要适用于飞机、模具、汽车、透平等行业的特殊加工。产品质量好,加工效率高,大幅降低了工艺、工装的技术难度。目前五轴联动数控机床已经国产化,在性价比方面比进口五轴机床具有很大优势。但是,国产五轴机床在控制系统的核心技术上面仍然处于起步和积累阶段。其中五轴机床的RTCP联动技术,就是国产五轴数控机床的短板。比如东汽叶片分厂采购的北京机电院的XKH800、XKH1600五轴机床的控制系统就不支持RTCP。没有RTCP模块支持,意味着数控程序就会受限于具体的机床结构和刀具长度,一旦更换了机床 (即使是相同型号)或者更换了刀具以及刀具出现了磨损,数控程序都需要重新后置处理。这不但降低了机床使用效率、耽误了生产进度、而且还可能因为刀具长度的输入错误造成产品报废甚至撞机。因此研究如何在不升级机床硬件的情况下,实现类似RTCP的技术方案就成了一项很有经济效益和能提升质量的课题。

1 五轴数控机床简介及北机院 XKH系列机床结构分析

根据多轴数控机床是否具有RTCP功能进行分类。一种是不带RTCP功能的多轴机床,另一种是带RTCP功能的多轴机床。

(1)不带RTCP功能的多轴机床

此类机床特征是摆动轴在做运动时,移动轴(X、Y、Z轴)无运动,转动轴绕转动轴线运动,如图1所示。

不带RTCP功能的情况下,控制系统不考虑刀具长度。刀具围绕轴的中心旋转。刀尖将移出零件外。该类机床的缺点是同样一个零件,机床或者刀具换了,都必须重新进行后处理。并且操作工在装夹工件时需要保证工件在其工作台回转中心位置。对操作者来说,意味着需要大量的装夹找正时间,且精度得不到保证。

(2)带RTCP功能的多轴机床

如图2所示,带RTCP功能的情况下,控制系统只改变刀具方向,刀尖位置仍保持不变。X,Y,Z轴上的运动通过控制系统进行坐标补偿。

图1 不带RTCP功能的多轴机床

图2 带RTCP功能的多轴机床

东汽叶片分厂引进的多台XKH800和XKH1600机床是由北京机电研究院生产,主要用于汽轮机叶片加工的转台摆头式铣床。平动轴为X、Y、Z,转动轴为A、B。主轴端面在旋转中心之下。刀具轴最大回转角度大约在50°以内。该类机床的控制系统为Sinumerik 840D,但不带RTCP模块。面向机床,右手方向为X轴正向,工作台向外为Y轴正向,刀具轴向上为Z轴正向。A轴正向满足右手螺旋法则,B轴顺时针为正,如图3所示。

图3 机床坐标系

2 RTCP技术简介及优势

RTCP是 “Rotational Tool Center Point” 的缩写,意思是 “旋转刀具中心”。也有称之为TCPM技术。

假设以手动方式定点执行RTCP功能,刀具中心点和刀具与工件表面的实际接触点将维持不变,此时刀具中心点落在刀具与工件表面实际接触点处的法线上,而刀柄将围绕刀具中心点旋转,对于球头刀而言,刀具中心点就是数控代码的目标轨迹点。该功能最大的好处是一个数控加工程序可以在工厂中不同的机床上使用,尽管这些机床的轴心偏差各不相同。另外,由于RTCP控制的是刀心轨迹,因而与刀具长度无关。更换刀具后,只需要修改机床中的刀具长度参数,就可以继续使用原有数控程序进行加工。使用RTCP,轴心偏差、刀长参数都存储在控制系统中,数控程序与后置无关,因而真的可以做到一次编程多处使用的效果。虽然RTCP具有诸多优点,然而作为数控系统的高端模块,很多国产五坐标机床却没有配置此功能。没有此模块的五轴机床由于轴心偏差不同,意味着相同制造厂商甚至型号完全一样的机床之间,数控程序也无法通用。另外,如果在加工过程中刀具出现了磨损或者更换,则程序需要重新后置处理才能使用。这给实际生产带来了极大不便。

3 五轴机床实现类似RTCP功能的原理

由五轴机床运动学公式可知,要想实现加工程序和机床结构无关,就要求摆长参数不能是一台具体机床的结构数值,因此需要解决摆长参数可变的问题。联想到机床的控制系统有很多存放参数的寄存器,通过查阅Sinumerik 840D相关手册发现可以通过刀具轴回转半径参数$MC_TRAFO5_BASE_TOOL_1和刀具长度参数$TC_DP3[$P_TOOLNO,1]来存放每台机床的刀具轴回转半径和刀具长度。这样在加工程序里直接调用这两个参数就可以保证程序本身与机床的无关性。由于XKH800和XKH1600均为A-B型的五轴数控机床,其运动学公式完全一样。为减小加工程序,增加程序的可读性,需要使用Sinumerik 840D的子程序功能。

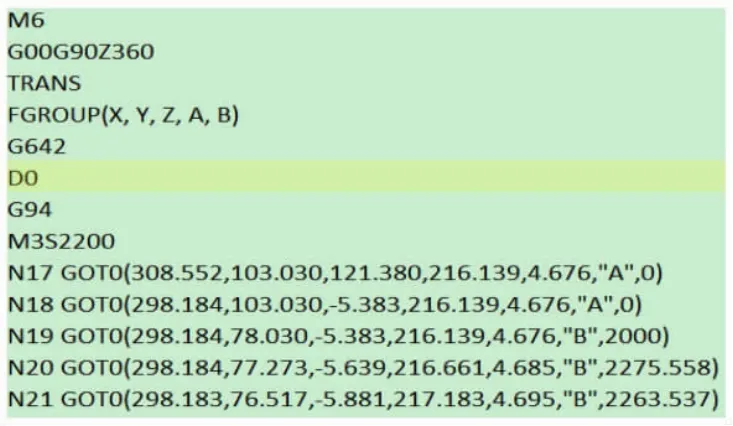

主程序格式:

子程序格式:

4 结束语

通过对北机院XKH系列机床的深入研究,结合Sinumerik 840D的系统功能,找到了一种通过参数化编程来实现控制系统参数调用,模拟RTCP功能中与机床具体结构参数和刀具长度无关的功能。经过测试,证明该方法完全适用于东汽叶片分厂XKH800、XKH1600系列机床进行实际加工。由于实现了 “一次编程,多机通用”的功能,缩短了生产调度、技术准备时间。国产五轴数控机床的加工费用普遍在¥200/h以上,应用此技术方案可以减少生产调整和机床空置时间,具有很高的经济效益。此外,该技术手段实现了程序和机床参数的关联,不但减少了刀具长度手工测量错误的发生,而且方便了校模调试和批量加工时的尺寸调整,减少了因此造成的产品质量损失,节约了成本。最后,该方法作为一种通用的技术方案,完全可以扩展到其它型号的数控机床,具有较高的推广价值。

[1]周红.数控加工编程的后置处理[J].机械制造与自动化,2003,(3):71-72,75.

[2]王华侨,张颖,等.实用数控加工技术应用与开发[M].北京:机械工业出版社,2007.

[3]马海涛.基于Pro/E并联机床后置处理系统研究[D].哈尔滨理工大学,2005.

[4]付莹莹.特殊双转台结构五轴联动加工中心后置处理算法研究[J].制造技术与机床,2008,(11):66-69.

[5]何震,马术文.基于Pro/E和VERICUT的数控加工仿真[J].机械,2008,35(1):33-36.

[6]唐林.数控加工的后置处理技术[J].新技术新工艺,2008,21(7):24-26.