HVAF喷涂粘结层与APS喷涂陶瓷层热障涂层体系热力学性能研究

2018-07-03王伟

王伟

(东方汽轮机有限公司,四川 德阳,618000)

0 概述

提高涡轮前燃气温度是提高发动机性能 (如燃烧效率、推重比等)和燃气轮机性能的关键技术之一[1,2]。现役航天、航空发动机和燃气轮机高温高压涡轮叶片用镍基等轴、定向凝固和单晶高温合金的最高允许工作温度不超过1100℃,其使用温度已接近工作温度的极限,目前代表高温合金最高水平的第五代单晶使用温度不超过1150℃[3]。随着对航空发动机和燃气轮机性能提升的不断追求,涡轮叶片耐高温能力的极限羁绊着其性能的快速提升,如何快速、有效地提高涡轮叶片的耐高温能力成为当务之急。高温高压涡轮叶片服役环境涉及高温、高压、高速燃气冲击和CMAS腐蚀等多种耦合因素,在这种苛刻服役环境下使用的材料不仅要具有优异的高温力学性能,还要具有非常好的抗氧化和抗腐蚀性能。透平进口燃气温度的提升及服役环境的苛刻使得高温热障涂层(TBCs)技术成为了延长航空发动机和燃气轮机热端部件寿命、提高性能和效率最主要的手段。

热障涂层系统 (TBCs)是由隔热性能优异的氧化钇部分稳定氧化锆 (YSZ)陶瓷面层和起粘结、抗氧化作用的多元超合金 (MCrAlY)底层所组成的隔热系统,TBCs具有很好的隔热效果,化学稳定性好,综合性能优良,在航天航空发动机、电力重型燃气轮机和工业燃气轮机等方面得到广泛应用,具有防止高温氧化和腐蚀、延长热端部件使用寿命、提高功率和减少燃料消耗等优点,其出现为大幅改进热机性能开辟了新的途径[4-7]。目前,世界各发达国家都加大研发力度和投资规模来研究和发展这一涂层技术,美国通用(GE)、普惠 (P&W)、英国罗尔斯·罗伊斯公司 (Rolls-Royce)、德国西门子 (Siemens)、日本三菱日立(MHPS)等已经将TBCs成功用于航天航空发动机、电力重型燃气轮机和工业燃气轮机等,并逐渐用于柴油机、高温气冷反应堆等多种动力能源。

目前,对于热障涂层的主要制备方法包括低压真空等离子喷涂 (LPPS)、大气等离子喷涂(APS)、超音速火焰喷涂 (HVOF)、电子束物理气相沉积 (EB-PVD)、冷喷涂 (空气动力喷涂)、火焰喷涂、爆炸喷涂等。其中LPPS和EB-PVD方法制备TBCs涂层成本过高,对于企业生产而言一次成本投入过高,而且国外将这些技术视为不可转让的核心技术,国内高校和科研机构对此研究也较多,但是可用于企业重型燃气轮机透平叶片TBCs制备技术还不成熟。空气助燃超音速火焰喷涂(HVAF)是20世纪80年代发展的一种高能喷涂工艺,粒子速度高于700 m/s,所喷涂涂层具有结合强度高、涂层致密和耐磨损等特点[8]。本文采用HVAF方法制备TBCs粘结层,采用APS制备陶瓷面层,对所制备的涂层热力学性能进行了研究,分析了影响其性能和寿命的因素。

1 热障涂层的制备

1.1 喷涂粉末材料

空气助燃超音速火焰喷涂粘结层采用NiCoCr AlTaY及CoNiCrAlY两种多元超合金粉末材料。其中前者牌号为Metco公司生产的Amdry997,后者为Amdry9951,两种多元超合金粘结层粉末材料的成分及其标称粒度如表1所示。

表1 粘结层粉末材料的成分及标称粒度

采用美国MicrotracS3500型激光粒度分析仪对两种粉末材料的粉末粒度分布进行了检测,检测结果如图1所示。Amdry997粉末粒度分布为:d0.05=9 μm, d0.5=23 μm, d0.95=42 μm, 可见, 粉末粒度分布同标称基本一致。Amdry9951粉末粒度分布为: d0.05=11 μm, d0.5=24 μm, d0.95=43 μm, 可见,粉末粒度分布同标称也是基本一致。由图1可以看出,两种粉末颗粒的粒度分布均较为集中,Amdry997粉末的d0.5为23 μm,Amdry9951粉末的d0.5为24 μm;两种粉末颗粒的大小分布较为均匀,无粉末颗粒杂乱分布异常现象。

图1 两种粘结层粉末的粒度分布

陶瓷面层材料选用了型号为204NS-G的8wt%氧化钇部分稳定氧化锆 (YSZ),标称粒度为11~106 μm,采用美国MicrotracS3500型激光粒度分析仪对陶瓷面层粉末材料的粉末粒度分布进行了检测,检测结果如图2所示。激光粒度分析仪检测204NS-G粉末的粒度分布为:d0.05=23 μm,d0.5=67 μm, d0.95=130 μm, 粉末粒度分布与标称基本一致。由图2中可以看出,陶瓷面层粉末的粒度分布也是较为集中,粉末的d0.5为67 μm;陶瓷面层粉末颗粒的大小分布也是较为均匀,同样没有粉末颗粒杂乱分布异常现象。

图2 陶瓷面层粉末204NS-G的粒度分布

1.2 喷涂工艺

本文试验中,试样所用基体材料采用重型燃机透平动叶用镍基高温合金材料IN738,试样规格为Ф25.4 mm×5 mm。首先,采用空气助燃超音速火焰喷涂 (HVAF)工艺制备粘结层,分别喷涂Amdry997和Amdry9951两种粘结层粉末,所制备粘结底层厚度约为100~150 μm。然后,采用大气等离子喷涂(APS)技术在粘结层之上喷涂204NSG陶瓷面层,所制备的陶瓷隔热层厚度约为200~250 μm。采用HVAF喷涂粘结层和APS喷涂陶瓷面层所用的主要喷涂工艺参数如表2所示。

表2 粘结层和陶瓷面层喷涂工艺参数

2 试验结果与讨论

2.1 微观组织结构

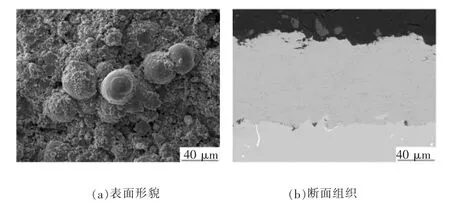

采用HVAF喷涂设备制备Amdry997粘结层的表面形貌与断面组织如图3所示。由图3(a)可见,Amdry997粘结层表面呈现出粗糙不平的典型形貌,而且涂层表面存在部分未熔或半熔颗粒;同时,仔细观察涂层表面可以看出,在涂层表面也覆盖有大量的微米级小颗粒,这些小颗粒是在喷涂过程中,由熔融粒子高速飞向基体,与前面已经沉积的涂层高速碰撞、沉积时发生的飞溅造成的,因此造成涂层表面有一定的粗糙度,这对于后面喷涂陶瓷面层是有利的,使得陶瓷面层可以与粘结层之间结合得更好。由图3(b)可见,Amdry997粘结层断面组织非常致密,涂层孔隙率较低,经检测涂层孔隙率<1%;涂层中氧化物含量较少,无明显氧化区域;从图中可以看出,涂层中粘结层粉末熔化较好,无未熔区域,涂层扁平化效果较好。这正是超音速火焰喷涂的典型特点,在喷涂过程中,含熔融粉末的高速焰流连续快速飞向基体,并碰撞沉积在基体上涂层,沉积效果不好的涂层或者未熔颗粒会被含熔融粉末的高速焰流吹飞或冲掉,同时,高速焰流还会有 “捶打夯实”效应,会对已经沉积在基体上的涂层进行连续的捶打,不断夯实已沉积的涂层,使涂层一层一层沉积得很致密。但是在涂层沉积即将结束的阶段,含熔融粉末的高速焰流沉积在涂层表面上形成最终涂层表面,不再会受到 “捶打夯实”效应,因此会产生如图3(a)中涂层表面粗糙,有部分未熔或半熔颗粒,还有大量熔融的微米级小颗粒的现象。

图3 HVAF喷涂Amdry997粘结层的表面形貌与断面组织

采用HVAF喷涂设备制备Amdry9951粘结层的表面形貌与断面组织如图4所示。由于Amdry9951与Amdry997两种粘结层制备都采用的是HVAF喷涂设备,因此,从图4中可以看出,Amdry9951粘结层的表面形貌和断面组织呈现与Amdry997涂层类似的组织结构特征。

图4 HVAF喷涂Amdry9951粘结层的表面形貌与断面组织

图5 APS喷涂204NS-G陶瓷面层的表面形貌、断面组织与抛光断面形貌

采用APS喷涂设备制备204NS-G陶瓷面层的表面形貌和断面组织如图5所示。图5(a)为YSZ涂层的表面形貌,从图中可以看出,YSZ涂层表面呈现出粗糙不平的复杂形貌,粗糙区域涂层组织疏松多孔,是陶瓷粉末在喷涂过程中熔化不充分产生,涂层表面还有相对平坦区域,平坦区域的涂层相对致密光滑,是陶瓷粉末充分熔化所形成。就涂层表面整体来看,涂层是由经等离子焰流加热和熔化后的陶瓷粉末射流高速撞击基体表面所形成的大量扁平粒子堆积构成,其表面呈一定的粗糙度,熔化充分和不充分的陶瓷粉末射流沉积在基体表面共同构成复杂的表面形貌。大量扁平粒子堆积构成的涂层中存在垂直于涂层表面的纵向裂纹 (箭头所指),这是由于扁平粒子快速冷却中产生的收缩拉应力超过材料抗拉强度所产生的裂纹,这些裂纹是有助于减小涂层内存在的残余内应力[9]。

图5(b)和(c)为YSZ涂层的断裂面形貌,从图中可以看出,涂层内部存在较多细微小孔,涂层呈现典型的层状结构,形成层状结构的扁平粒子层由细小柱状晶构成。从高倍组织图5(c)中可以看出,扁平粒子层之间呈现较多的未结合界面,这些扁平粒子层与层之间的未结合界面对于涂层内部的热传导而言是热阻较大的空气膜,有利于提升TBCs的隔热性能[9]。

图5(d)为YSZ涂层的抛光断面组织结构,从图中看出,涂层呈现出典型的多孔层状结构,涂层中孔隙的形成主要由扁平粒子层之间未结合区(粗箭头所指)、粒子内部的垂直裂纹 (细箭头所指)和未完全熔化的YSZ团聚粉末团呈现出孔隙(圆圈所示)等三种形式。在YSZ涂层中,这三种孔隙形式的存在将有利于降低涂层的热导率,从而提高TBCs的隔热性能。

2.2 高温氧化性能

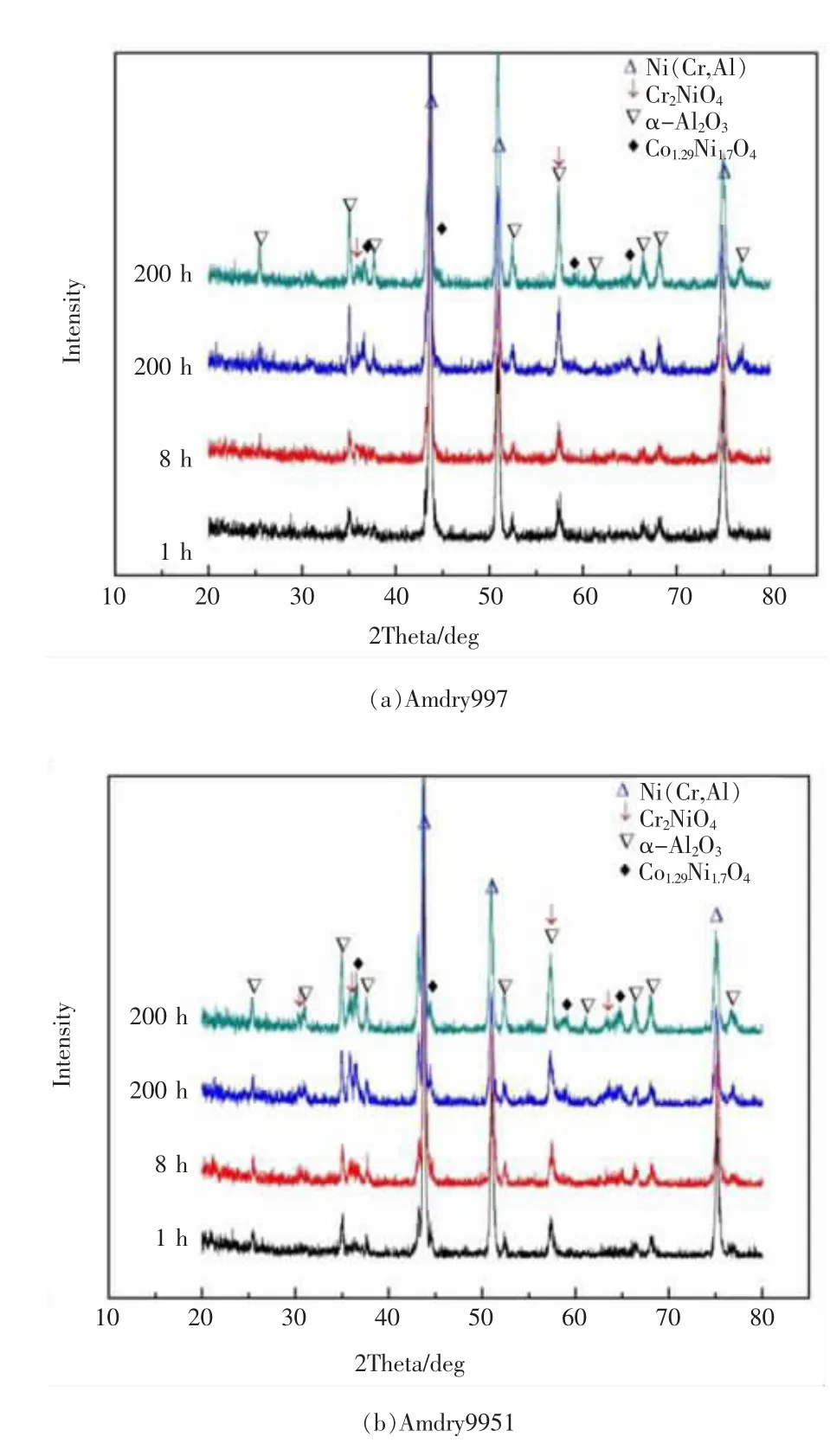

热障涂层长时在高温服役环境下运行,TBCs中的粘结层不断氧化,会造成热生长氧化物(Thermally Grown Oxide-TGO)的不断生长和增厚,TGO高温氧化生长是引起热障涂层失效的主要原因[10],可见,粘结层的高温氧化性能是评价热障涂层系统性能优劣的重要标准之一。为此,在1000℃下对采用HVAF喷涂工艺所制备的Amdry997和Amdry9951两种粘结层进行了高温氧化试验,并采用X射线衍射仪 (XRD)分析了两类涂层的相组成。考虑F级燃气轮机中热障涂层表面温度约为1000℃,因此本文主要在1000℃下对两种热障涂层进行热力学性能研究。

图6 HVAF喷涂粘结层在1000℃不同时间氧化的XRD图谱

图6所示为HVAF喷涂 Amdry997和Amdry9951两种粘结层在1000℃不同时间氧化后的 XRD图谱。由图 6(a)可知,HVAF喷涂Amdry997涂层经过不同时间的高温氧化后,其生成的TGO主要为α-Al2O3,在长时间氧化后,有复 合 氧 化 物 生 成 , 存 在 少 量 的 Ni(Cr,Al)、Cr2NiO4、CoNiO等化合物,但是长时间氧化后复合氧化物(Cr2NiO4、CoNiO)并未随氧化时间的增长而显著增多。由图 6 (b)可知,HVAF喷涂Amdry9951涂层经过不同时间的高温氧化后,涂层高温氧化在生成α-Al2O3的同时有复合氧化物的生成,且复合氧化物随着氧化时间的增加有一定的增多,这与高温下Amdry9951的化学成分有关。

2.3 高温热循环性能

高温热循环性能是检验热障涂层使用性能的重要指标之一。由于热障涂层服役环境复杂,难以在实际服役环境下对热障涂层的性能进行大量测试,而通过高温热循环试验等模拟及加速失效的方法,可较好地表征热障涂层的相对性能,为优化热障涂层的材料体系与制备方法提供依据[11-12]。本文主要采用等温热循环试验来评价所制备热障涂层的高温热循环性能,将涂层试样放置在电炉内,在3 min内升温至热循环温度,保温27 min后在室温空气高速气流的冲击下迅速冷却,5 min内冷至室温。

图7 热障涂层冷却过程中的典型形貌

图7为热障涂层冷却过程中的典型涂层外观形貌,涂层的表面呈暗红色与涂层本身灰白色两种状态。在涂层试样冷却过程中,涂层表面受到室温空气高速气流强制冷却,与基体结合良好的部位因基体和粘结层传递热量而逐渐冷却,涂层部分出现开裂的区域则因无法有效得到来自基体和粘结层的热量补充而以更快速度冷却,导致上述两种区域呈现出颜色上的差异。涂层在热循环过程中逐渐开裂并最终完全剥离,本文将涂层50%面积发生开裂时判定为涂层失效,并将相应的热循环次数定义为涂层系统的热循环寿命。

两种热障涂层在1000℃下的热循环试验结果表明,热循环300次后均未发生明显变化,涂层保持完好。图8为两种热障涂层在1000℃热循环300次后的典型形貌,由图可见,涂层表面完整,涂层无明显变化,涂层完好没有发生任何开裂或者剥落现象。因此,热循环试验继续选用1150℃和1180℃两个温度对涂层进行热循环加速失效试验。

图8 热障涂层1000℃热循环300次后的典型形貌

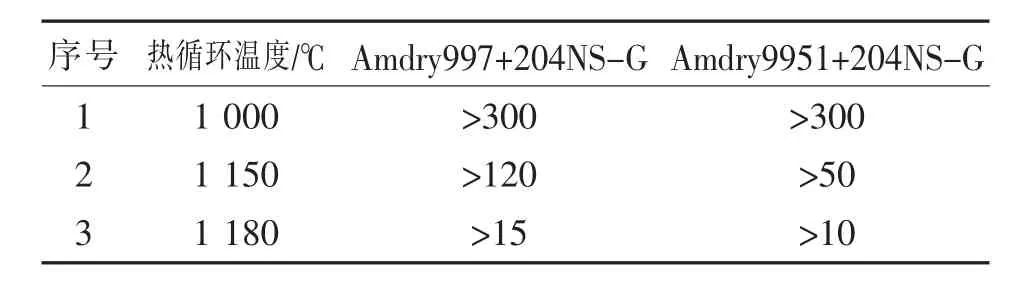

表3给出了1000℃、1150℃和1180℃下HVAF方式制备的两种不同粘结层热障涂层的热循环寿命情况。从表3中可以看出,1150℃下,Amdry997+204NS-G和Amdry9951+204NS-G热障涂层的平均寿命均超过50次,而且Amdry997+204NS-G高达120多次。

表3 两种热障涂层系统的高温热循环寿命

在1180℃下,Amdry997+204NS-G和 Amdry 9951+204NS-G热障涂层的平均寿命均超过10次,特别是Amdry997+204NS-G已经超过15次,可能是粘结层粉末成分中含有Ta使得涂层的高温热循环寿命显著提高。

2.4 结合强度

涂层与基体的良好结合是热障涂层系统发挥其良好的隔热性能和优异的高温抗氧化性能的前提,因此,涂层与基体间的结合强度是决定TBCs性能的参量之一[13]。本文采用E7环氧树脂胶粘接热障涂层试样,在万能试验机上对两种热障涂层的静态结合强度进行测试。

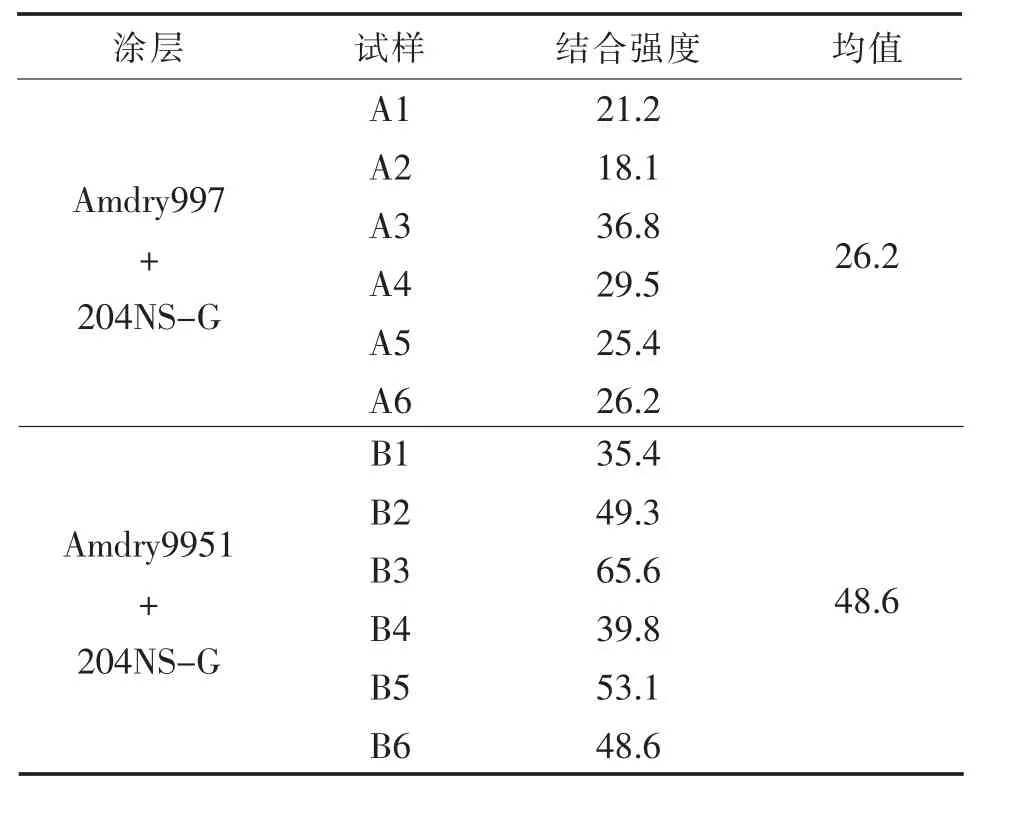

表4 两种热障涂层系统的界面结合强度

表4为采用HVAF喷涂工艺制备的Amdry997和Amdry9951两种粘结层热障涂层的结合强度试验数据。对Amdry997粘结层,界面结合强度最高为36.8 MPa,最低为18.1 MPa,平均结合强度为26.2 MPa。对Amdry9951粘结层,界面结合强度最高有 65.6 MPa,最低为 35.4 MPa,平均值为48.6 MPa。可见,两类热障涂层系统均有较高的界面结合强度。对于高达65.6 MPa的结合强度,可能是由于粘接剂环氧树脂胶渗入到YSZ陶瓷面层中,使得结合强度高于典型区间。对破坏后的试件进行断面观测发现,断裂主要是以胶/YSZ界面以及胶为主,因此所测得的结合强度值未能很好地消除粘接剂浸渗到陶瓷面层的影响,后期还需要进一步进行其它类型的试验进行对比研究。

2.5 杯突性能

在热障涂层的服役过程中,当叶片基体受力变形时,热障涂层尤其是脆性的陶瓷涂层需随同基体一同变形,可采用杯突试验方法来评价热障涂层随基体的变形能力。试样采用不锈钢作为基体材料,试样的规格为60 mm×60 mm×1.2 mm,将喷涂后的试样置于Φ34.9 mm的罩杯上,以Φ22.2 mm的钢球在罩杯中心以10 mm/min的速度压入,压至深度4 mm,判断涂层是否有剥落发生,并根据涂层剥落程度来评价涂层随基体的变形能力。

图9和图10分别为由HVAF喷涂两种粘结层构成的热障涂层的杯突试样表面形貌。可以发现,随着钢球压入深度的增加,陶瓷层表面呈现出中心开裂,并产生少量剥落,其中粘结层材料为Amdry997和Amdry9951时均有一个试样表面未发现剥落,说明在本试验所施加的基体变形条件下,两种热障涂层随基体的变形能力较好。

图9 HVAF喷涂Amdry997粘结层TBCs杯突试验表面形貌

图10 HVAF喷涂Amdry9951粘结层TBCs杯突试验表面形貌

3 结论

本文采用空气助燃超音速火焰喷涂(HVAF)和大气等离子喷涂 (APS)工艺在镍基高温合金材料IN738上分别制备热障涂层系统中的粘结层和陶瓷隔热面层,对两种热障涂层表面形貌和断面组织结构进行了分析,考察了所制备涂层的高温氧化性能、高温热循环性能、结合强度和杯突性能等,对比研究了两种类型粘结层(Amdry997和Amdry9951)的热力学性能差异。研究结果表明,本文所采用方法制备的两种热障涂层高温氧化性能优异,在1000℃、1150℃和1180℃的高温热循环性能较好,两种热障涂层的结合强度均超过20 MPa以上,涂层随基体的变形能力也较好。

[1]Miller R A.Thermal barrier coatings for aircraft engines:history and directions[J].Journal of Thermal Spray Technology,1997,6(1):35.

[2]Clarke D R,Phillpot S R.Thermal barrier coating materials[J].Materials Today,2005,8(6):22-29.

[3]郭洪波,魏亮亮,张宝鹏,等.等离子物理气相沉积热障涂层研究[J].航空制造技术,2015.492(22):26-31.

[4]王铁军,范学领,孙永乐,等.重型燃气轮机高温透平叶片热障涂层系统中的应力和裂纹问题研究进展[J].固体力学学报,2016,37(6):477-517.

[5]Czech N,Fietzek H,Juez-Lorenzo M,et al.Studies of the bond-coat oxidation and phase structure of TBCs[J].Surface and Coatings Technology,1999,113(1):157-164.

[6]Schulz U,Leyens C,Fritscher K,et al.Some recent trends in research and technology of advanced thermal barrier coatings[J].Aerospace Science and Technology,2003,7(1):73-80.

[7]牟仁德,何利民,陆峰,等.热障涂层制备技术研究进展[J].机械工程材料,2007,(5):1-4.

[8]樊自拴,孙冬柏,俞宏英,等.超音速火焰喷涂技术研究进展[J].材料保护,2004,(9):33-35,60.

[9]Li C J,Ohmori A.Relationships between the microstructure and properties of thermally sprayed deposits[J].Journal of Thermal Spray Technology,2003,12(1):6.

[10]Chen W R,Wu X,Marple B R,et al.The growth and influence of thermally grown oxide in a thermal barrier coating[J].Surface and Coatings Technology,2006,201(3):1074-1079.

[11]Padture N P,Gell M,Jordan E H.Thermal barrier coatings for gas-turbine engine applications[J].Science,2002,296(5566):280-284.

[12]Zhang Q,Li C J,Li Y,et al.Thermal failure of nanostructured thermal barriercoatings with cold-sprayed nanostructured NiCrAlY bond coat[J].Journal of Thermal Spray Technology,2008,17(5-6):838-845.

[13]Lima C R C,Guilemany J M.Adhesion improvements of thermal barrier coatings with HVOF thermally sprayed bond coats[J].Surface and Coatings Technology,2007,201(8):4694-4701.