基于DEFORM-3D的飞机用平衡机匣的锻造数值模拟

2018-07-03孙德顺安爱玲穆剑菲姜星智苏州昆仑重型装备制造有限公司

文/孙德顺,安爱玲,穆剑菲,姜星智·苏州昆仑重型装备制造有限公司

1Cr11Ni2W2MoV合金是一种马氏体沉淀硬化不锈钢,不仅具有较高的强度,而且有较好的韧性。因此,广泛应用于航空发动机零部件中。本文中某型号发动机用平衡机匣材料就是1Cr11Ni2W2MoV。该锻件传统的成形方式为镦粗-轧环-模锻,需多火次、多工步锻造成形,而该合金对热加工工艺极为敏感,多火次成形不仅易造成晶粒粗大,也会增加开裂风险,降低产品质量。本文采用DEFORM-3D软件对平衡机匣一火模锻精密成形进行数值模拟,分析成形过程中坯料温度场、应力应变场分布及变化,并对比数值模拟流线分布与实际锻件流线分布结果,确定该型号平衡机匣一火模锻代替传统锻造的可行性。

有限元模型的建立及工艺参数

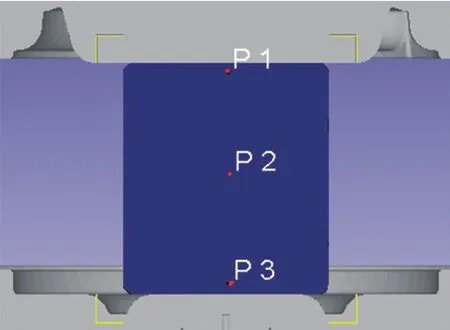

在我公司的3万吨精密液压机上进行1Cr11Ni2W2MoV合金平衡机匣锻件的热模锻成形,图1为锻造用模具与坯料装配图,使用坯料规格为φ250mm×280mm。

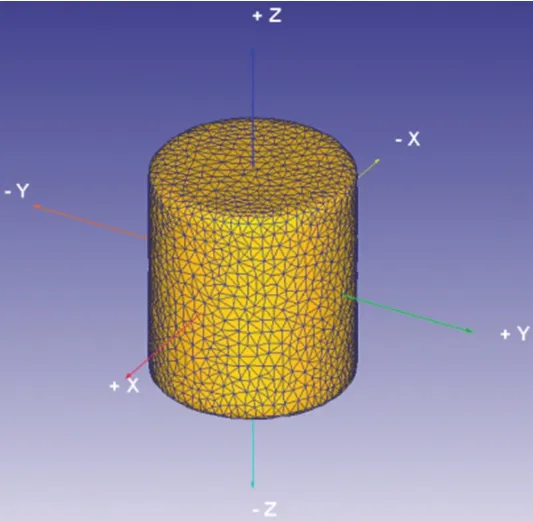

将建立的装配体模型导入到DEFORM-3D软件中进行锻造过程的模拟。根据实际情况,设置上模压制速度为25mm/s,模具初始温度为300℃,坯料温度为1160℃,摩擦系数为0.3,坯料与空气、坯料与模具的传热系数采用软件默认值。为了提高仿真的效率且保持较好的仿真精度,本文采用了四面体网格划分,建模模型如图2所示。并在坯料中心轴位置选取三个点(如图1所示),分析三个不同位置处的温度、应力应变变化趋势。

图1 锻造装配图

图2 坯料的有限元模型

结果及讨论

温度场

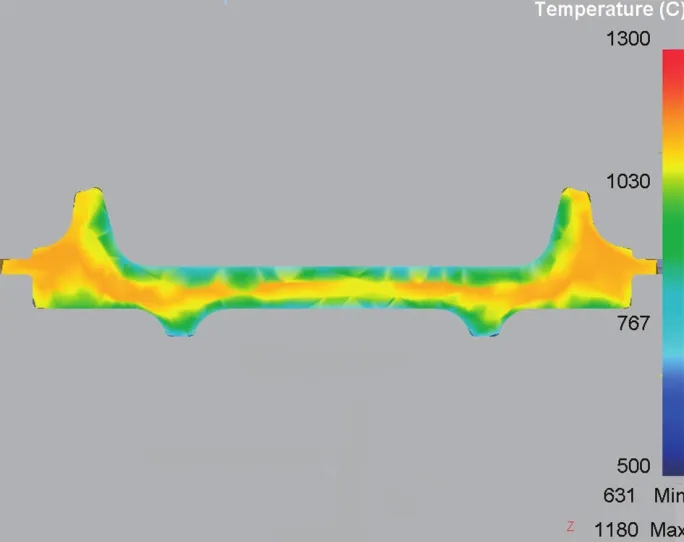

图3为锻件锻造结束时的温度场图。由图3可以看出,最高温度分布在飞边及锻件1/2厚度部位,而最低温度则分布在与模具接触的边缘部位。坯料在锻造过程中,接触模具的部位与模具发生热交换后温度下降,导致低温区出现,而飞边及锻件中部因塑性变形量较大产生内部热效应,并且不接触模具,基本不发生热交换,所以区域为高温区。

图3 锻造过程中温度场分布云图

图4 所示为三个点在锻造过程中温度随时间的变化曲线。结合温度场云图,P2点属于锻件中部位置,不与模具接触,该处温度随着锻造的进行呈上升趋势,在成形后期才略有下降。而P1、P3点属于与模具接触部位,在锻造过程中由于热交换损失热量,温度随着锻造过程呈阶段性的下降趋势。从图3、图4分析结果不难发现,在锻造过程中P1、P3处最易产生表面裂纹。

图4 三个点的温度变化曲线

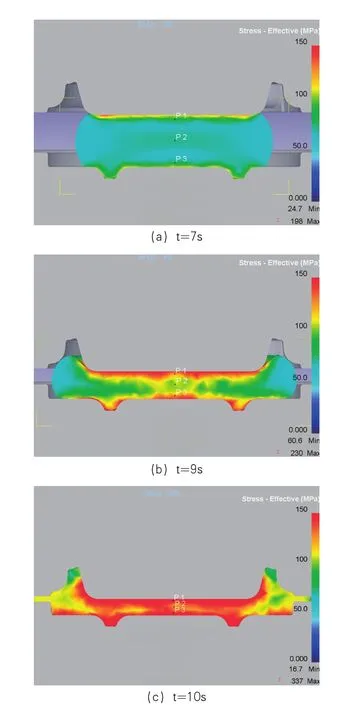

图5 不同时刻的等效应力场云图

应力场、应变曲线

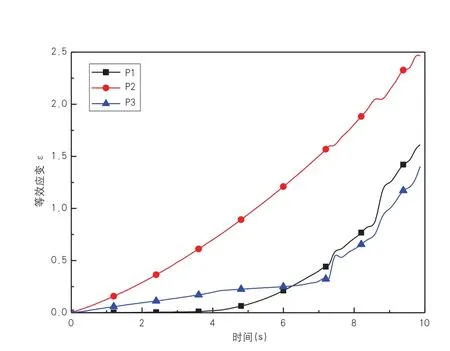

图5 为开始锻造后的第7s、9s、10s时的等效应力场图。图中反映出锻件的最高等效应力分布在锻件与模具接触的部位,在锻造过程中与模具接触的部位与模具发生热交换,温度骤然下降,此区域金属塑性降低、流动性变差,在后续压制过程中金属流动困难,继而导致变形抗力增大。P1、P2、P3点处的等效应变曲线见图6,从图中可知,P1点和P3点处的等效应变值相对于P2点处小很多,如前面所述,产生这种现象的原因是P1和P3点处与模具接触,温度骤降,导致金属流动性变差,变形抗力增加,而P2点处的材料不与模具接触,热量损失较小,金属流动剧烈,内部组织产生热效应,促进变形量大。

图6 三个点的等效应变

流线分布

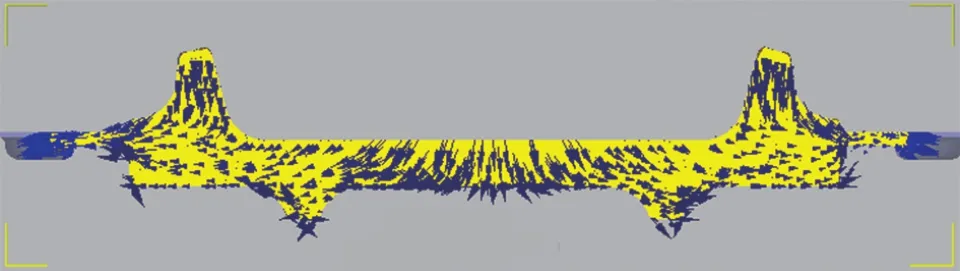

DEFORM-3D软件数值模拟锻件的流线分布见图7。对相同参数下实际锻造的平衡机匣锻件进行纵向解剖、磨抛、低倍腐蚀,锻件流线分布如图8所示。结合锻件锻造过程中的温度场、应力应变场变化趋势可知,锻造过程中坯料受挤压向外缘流动,P2位置流动最为剧烈,锻件内的流线分布基本沿几何外形,未出现紊流、穿流和乱流,实际锻件的流线分布也基本与模拟结果相匹配。另外,锻件表面无任何开裂现象。

图7 数值模拟锻件流线分布

图8 实际锻件的流线分布

结论

通过DEFORM-3D软件数值模拟对平衡机匣锻件成形过程中温度场、应力应变场、流线分布的分析,并结合实际锻件的表面质量和组织流线分布得出如下结论:1Cr11Ni2W2MoV合金平衡机匣锻件一火模锻成形表面无任何裂纹出现;流线分布基本沿几何外形,未出现紊流、穿流和乱流现象;锻件充满效果良好,各项性能均能达到客户要求。该型号平衡机匣一火模锻代替传统锻造的方法完全可行,不仅节省了产品的生产成本,同时提高了产品质量。