万吨模锻液压机的柔性控制系统

2018-07-03田巍天津市天锻压力机有限公司

文/田巍·天津市天锻压力机有限公司

模锻液压机是生产镁铝合金和钛合金模锻件的重要设备,在国际和航空工业的模锻件生产中有着不可替代的作用。而随着航空航天工业的迅速发展,对模锻件的要求也朝着大型、重型方面发展,因此万吨级模锻液压机作为大型、重型模锻件的关键生产设备,其需求量不断增加。同时由于万吨级模锻液压机在工作时具有流量大、惯性大的特点,大流量和大惯性使得液压机工作时的液压冲击也很大,巨大的液压冲击不仅使得设备的故障率居高不下,还严重影响设备的正常使用寿命和锻件质量。因此如何通过有效的电气液压系统设计和柔性控制系统来减小甚至消除万吨级液压机工作时的液压冲击成为了研究方向。本文将就此类液压机一种典型应用中的柔性控制系统加以详细介绍。

印度SQUAD公司是世界顶尖的航空航天用不锈钢、高温合金及铝合金、钛合金大型锻件的生产公司,是空客、波音、通用、斯奈克玛、古德里奇、阿海珐等国际著名企业的指定材料供应商。本机是为SQUAD公司设计生产的100MN模锻液压机,主要应用于航空类大型镁铝合金模锻件的生产。本机主机结构采用拉杆预应力组合框架式七缸结构形式。主要部件由机身、主油缸(1个柱塞缸)、侧油缸(4个柱塞缸)、回程缸(2个柱塞缸)、移动工作台、下顶出装置等部分组成。

电气液压系统设计及控制原理

液压系统结构

⑴主动力系统。14台比例泵构成本设备的动力系统,每个泵都有一套独立的控制单元,可以自由的加入和退出主油路的输出。单个比例泵的最大输出流量370L/min,14台共计5180L/min。

⑵滑块动作系统。滑块上腔设有压力分级阀块,以实现液压机压力分级功能。滑块回程腔油路在配置了支撑阀和快下阀之后,又增加了一套比例流量插装阀与快下阀串联使用,用以实现滑块在自重下行时回程腔被动排油的无级调节。

⑶其他动作系统。用以驱动顶出缸、液压锁、控制油路和工作台油路等部件动作。

电气控制系统拓扑结构

⑴工业控制计算机。作为系统的上位机和人机交互接口,通过交换机以TCP/IP协议与PLC进行通讯。通过工控机可以对整个压机进行运行状态的监视、参数设置、故障监视诊断、数据分析等等。

⑵PLC。整个压机电控网络的核心,使用S7-400CPU作为整个控制系统的主站,建立起基于Profinet通讯协议的网络架构。CPU从各个分布式IO站点获取各种传感器的信号,并通过IO站点的模块来控制各个执行机构的动作。同时CPU上的Profinet通讯接口也支持PLC通过交换机以TCP/IP协议与工控机进行通讯。

⑶动力从站。Profinet从站,负责比例泵流量信号控制和比例泵控制单元开关阀的通断控制,负责比例泵泵出口压力信号的采集。

⑷上梁从站。Profinet从站,负责滑块动作系统电磁阀的控制和压力信号采集,负责滑块回程腔比例流量插装阀的控制输出。

⑸上梁位移采集模块。基于Profibus通讯协议的模块,负责压机四角位移信号的采集。

⑹其他从站。Profinet从站,负责压机其他部分信号的采集和控制输出。

⑺压力传感器。将压力信号转换为4~20mA的电信号并接到PLC的信号采集模块上。BP01~BP14:检测比例泵泵出口的压力信号,该信号通过分支器分为两路,一路去PLC信号采集模块,集成到PLC中做控制分析和显示的作用;另一路去比例泵电子放大板(比例泵外部电子控制器)用作纯控制作用。BP15~BP20:主机活动部件液压腔的压力检测,直接进入到PLC的信号采集模块,集成到PLC中做控制分析和显示之用。

⑻位移传感器:将位移信号转换数字脉冲,并传送给专门位移信号采集模块,其检测位移精度可以达到1μm。BQ1:左后角位移检测;BQ2:左前角位移检测;BQ3:右前角位移检测;BQ4:右后角位移检测。

⑼比例泵。可以通过调节比例泵外部电子放大板的信号给定来实现比例泵流量的无级调节。在本控制系统中,0~10V的电信号对电子放大板的控制对应着比例泵0~100% 的流量输出。

液压机动力系统柔性控制方法

系统硬件构成

⑴控制器:S7-400PLC,CPU412-2PN,控制系统运算核心。

⑵传感器:位移传感器检测滑块的位移,压力传感器检测比例泵泵出口的压力。

⑶比例泵:执行机构,PLC通过控制比例电子放大板的信号大小来控制比例泵流量输出的多少。数量14,单台流量变化范围0~370L/min。

⑷滑块主油缸:数量1,内径1680mm。

⑸滑块侧油缸:数量4,内径550mm。

⑹滑块回程缸:数量2,内径475mm。

技术要求

滑块工作速度:0~25mm/s,回程速度最大150mm/s。

系统流量供给控制方法

对于油缸而言,动力系统流量供给与油缸进给速度之间关系见公式①:

Q=60πD2V/(4×106) ①

其中:D-油缸直径(mm);V-油缸进给速度(mm/s);Q-系统流量供给目标值(L/min)。

对于本台设备的油缸驱动系统而言,滑块下行动作主要从滑块主油缸和滑块侧油缸进油。根据上述公式,可以计算出滑块下行时任意速度所需要的系统流量供给Q。

对本台设备的动力系统而言,其中任意单台比例泵流量输出都可以实现从0到100%的变化(对应流量0~370L/min),根据这种特性,采取控制策略如下:首先规定好单台比例泵流量输出最大值QAmax,然后将系统流量供给目标值Q进行分解,分解公式见公式②:

Q = kQAmax+1×QA ②

其中:Q-系统流量给定目标值(L/min);k-整数,表示进入输出序列的比例泵数量,取值范围0~14;QAmax-单台比例泵流量输出最大值(L/min),该数值可变,可按需设定;QA-Q分解余量(L/min)。

系统流量供给目标值Q按上述公式进行分解,得出以单台最大流量QAmax输出的泵数量为k,以Q分解余量QA输出的比例泵数量为1,则进入流量输出序列的比例泵数量为(k+1),系统中不在输出序列的比例泵数量为[14-(k+1)]。

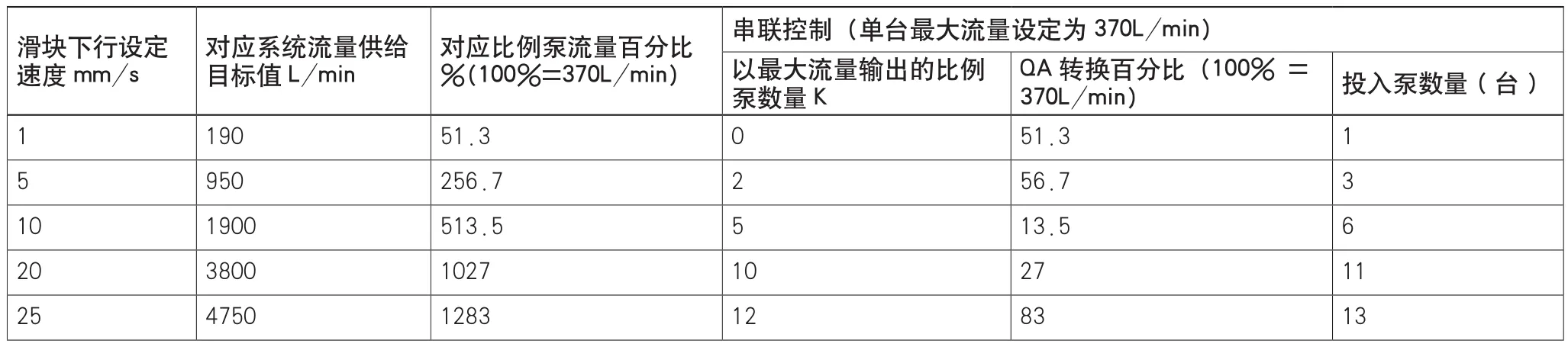

根据公式①、②计算出不同的滑块下行速度设定值对应的系统流量供给目标值Q以及Q分解后比例泵数量k和QA对应的流量百分比如表1所示。

下面就根据表1来简述柔性控制系统对滑块从开始启动阶段到从高速到低速阶段的控制过程(滑块工作速度都是从高速到低速变化,没有从低速到高速的变化)。

⑴开始启动阶段。

由滑块下行速度设定值计算出系统流量供给目标值Q和比例泵投入数量k+1之后,系统流量供给从0到Q的变化如果采用阶跃给定,一是对液压管路以及阀组冲击大,容易增加设备的故障率,不利于设备保养;二是当比例泵流量增加过快时,对泵自身也有一个冲击,对比例泵的长期使用不利,长此以往也影响泵的正常使用寿命。因此系统流量的增加应该采用曲线方式,可以通过调节比例泵电子放大板的加速增益来改变比例泵的加速曲线,但是该种方法的专业性很强,需要调试人员有丰富的经验,另外一旦电子放大板的加速增益改变了,该放大板就变成针对特定比例泵特殊定制的硬件,如果放大板损坏,新放大板必须重新调整加速增益方可使用,这降低了放大板的通用性,增加了其调试专业门槛。因此在程序中设计了一套阻尼发生器,通过软件方式来改变比例泵的加速曲线,该种方法不依赖于电子放大板等外围硬件,仅依靠PLC内部程序,工程师调定好参数之后,即使外围硬件损坏,重新更换硬件就可以达到原来效果,使得维护简单可靠。

⑵从高速到低速阶段。

滑块速度从高速变化到低速时,需要将系统流量供给目标值Q减小。现以滑块速度从25mm/s减速到5mm/s为例分析。通过表1可得出这两个速度段分别对应的系统流量供给目标值Q(25)=4750L/min和Q(5)=950L/min[以Q(25)表示25mm/s对应的系统流量供给目标值,Q(5)表示5mm/s对应的系统流量供给目标值,下同]。

表1 不同滑块下行速度对应的Q、k及QA值

系统供给流量从Q(25)降到Q(5),有两种方法可以实现该目标,一种是并联控制,将输出序列中k+1个比例泵视为一体,其输出流量百分比同步减小,达到减小流量供给的目的。一种串联控制,根据目标Q(5)的值,重新计算出输出序列中比例泵数量[k(5)+1],然后将现输出序列中多余的比例泵关闭。在实际应用中并联控制的优点在于输出序列的所有比例泵输出流量百分比同步减小,程序上实现起来比较简单,其缺点在于若滑块减速比较大时,比例泵输出流量百分比最终的目标值过小。如本例而言,从表1可知25mm/s时在输出序列中泵数量为13个,其流量输出降到目标值Q(5)时,每个泵的流量输出百分比变成19.7%,该流量百分比有些小,对于这么多泵而言不是一个有效率的输出方式。相比之下串联控制根据Q(5)值重新计算之后,其输出序列泵数量如表1所示为3个比例泵,对于Q(25)对应的13个比例泵,关闭了10个比例泵。相比并联控制让13个泵都处于低百分比输出的低效率运行方式,串联控制让3个泵处在高百分比输出的高效率运行方式,其他10个泵处在空循环的节能运行方式,因此在这个阶段的控制方式采取串联控制的方式。

结束语

随着航空工业的飞速发展,对于万吨级模锻液压机的需求越来越高,针对于该类设备的柔性控制系统也得到越来越多的应用。本文所阐述的控制系统应用于我公司为印度SQUAD公司设计的100MN模锻液压机上,运行情况良好,各部件动作流畅无冲击,有效保证了整机正常运行。