轴承套圈塔锻成形锻件表面缺陷控制方法的研究

2018-07-03王欢王煜彬吴敏浙江天马轴承有限公司

文/王欢,王煜彬,吴敏·浙江天马轴承有限公司

在现代制造业高效率、高精度、高寿命的大环境中,时间决定着金钱,质量保证着收益。如何能够更加高效,又不降低质量,还能降低成本的生产,是所有制造加工企业的发展方向。为跟随时代的步伐,某公司引进轴承套圈塔锻自动化生产设备,以提高部分型号轴承套圈锻造生产效率和质量精度。在生产实践过程中发现,塔锻锻件表面存在塌角、内陷、毛刺等缺陷,为了能够更好的解决塔锻锻件表面缺陷,需要对塔锻成形过程进行模拟,寻找锻件表面缺陷的控制方法,通过改变相关控制方法,来提高塔锻锻件表面质量。

塔锻锻件表面缺陷影响因素分析

塔锻锻件表面缺陷类型

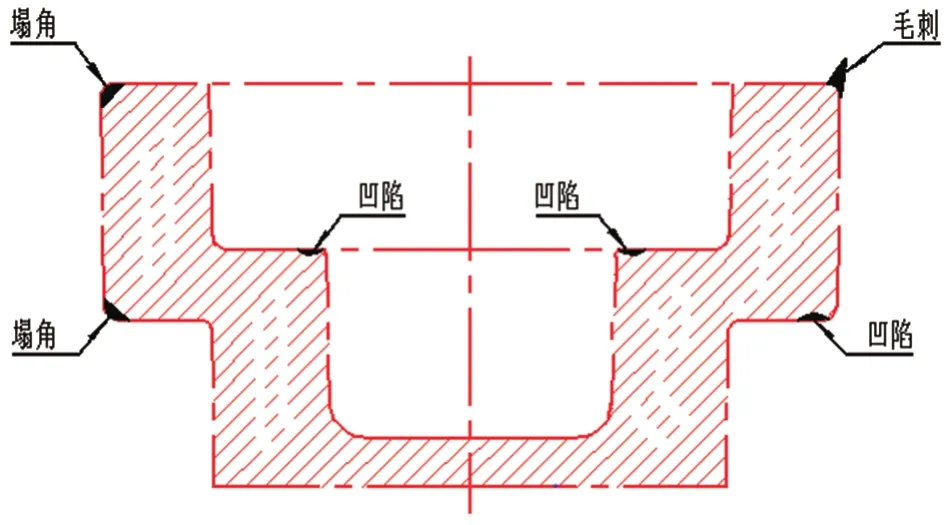

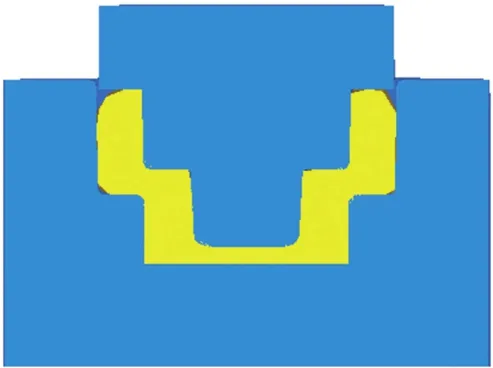

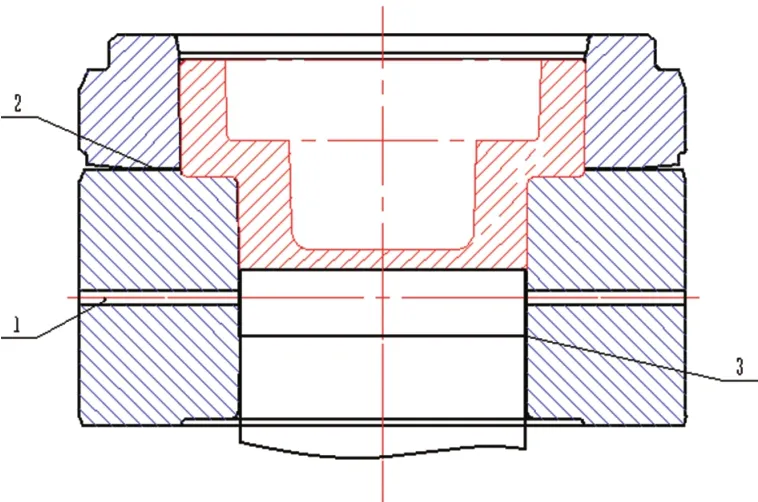

图1是塔锻成形锻件的表面缺陷示意图。由图1可知,塔锻成形锻件表面缺陷主要有塌角、凹陷、毛刺三类。

塔锻锻件表面缺陷的影响

图1 塔锻成形锻件表面缺陷示意图

在轴承制造行业中,锻造工序为后序车加工留有一定余量,如锻件表面缺陷严重将导致在车加工工序根据工艺要求加工之后,实际加工件却未达到工艺要求,如塌角或凹陷过深,超过加工余量,车加工完成后表面仍有氧化皮未车掉;存在毛刺轻则降低加工效率,重则撞刀报废。

塔锻锻件表面缺陷形成原因

塔锻锻件表面缺陷形成原因主要有以下几类:⑴热锻成形过程中,为保证模具寿命和锻件顺利脱模,需经常为模具表面喷淋脱模剂,为模具提供润滑和冷却,因脱模剂大多为汽雾,这样不可避免的会在模具型腔表面残留。若残留脱模剂高温汽化未来得及排出,成形时挤压了锻件成形的空间,导致成形后锻件表面有凹陷和凹模型腔拐角处的塌角;⑵由于成形时下料重量欠缺,锻件没有完全依靠模具成形,部分仍处于自由态,导致锻件表面圆角塌角;⑶由于模具存在配合间隙,下料重量超重导致成形时发生溢料现象,在锻件表面形成毛刺。

塔锻成形过程仿真模拟分析

建立仿真实验模型

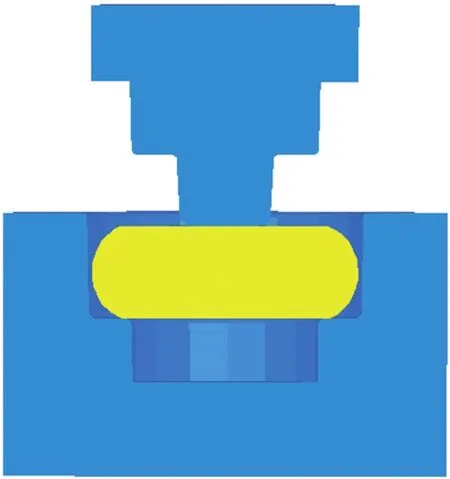

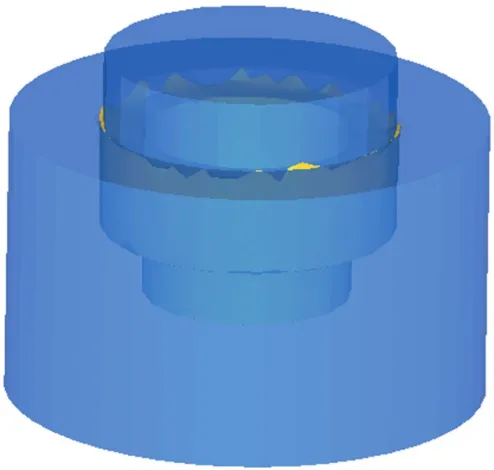

以NJ312E轴承套圈塔锻成形为例,通过CREO软件建立stl格式文件的实验模型,将其导入DEFORM-3D软件进行塔锻成形仿真模拟分析。通过锻造工步计算得到塔锻成形的料饼数据,料饼厚35mm,料径最大处φ104.5mm,料饼外圆弧近似半径R20.3mm,网格元素数目3500,锻件材料GCr15,锻件温度1180℃,环境温度20℃,模具温度200℃。塔锻成形开始阶段,模具与料饼接触情况如图2所示。

仿真结果的分析

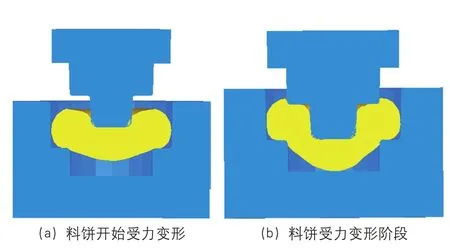

在模拟成形过程中发现,成形时料饼受到模具挤压作用,料饼在模具型腔中流动变形如图3所示。

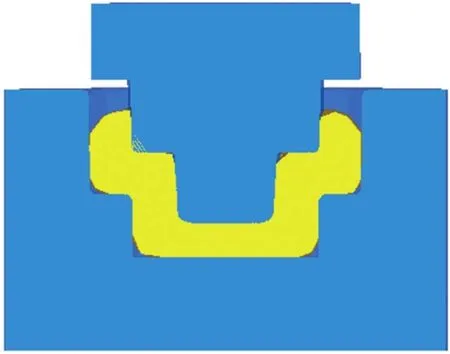

由于模具型腔存在拐角,金属在高温下受挤压流动时,中、下部塌角和凹陷仍开始形成如图4所示。这样很好地解释了锻件中部凹陷和塌角形成原因:热锻成形过程中,润滑剂不可避免的会在模具型腔表面残留。在塔锻成形时形成的这3处环带状封闭区域便成了容纳残余液体的场所,在高温环境中部分会汽化为水蒸气,如果来不及将水、汽排出,这3处环带状区域由于空间封闭形成高压区,占据模具型腔的部分空间,严重阻碍了金属在型腔中的流动,成形时金属无法贴合型腔,成形后最终导致这3处环带状封闭区域形成凹陷和塌角。

图2 塔锻成形开始阶段

图3 料饼流动变形过程

图4 成形过程中3处环带状封闭区域形成

锻件上端部分在成形过程中开始的大多数时间处于金属流动自由态,如图5所示。塔锻成形时模具运动接近封闭高度时对其产生挤压力,当下料重量欠缺,对自由态部分挤压力不足,导致锻件没有完全依靠模具成形,部分仍处于自由态,在成形后最终导致锻件上表面塌角如图6所示。

图5 锻件上端自由态部分

图6 成形后锻件自由态处形成塌角

当下料重量超重严重,导致成形时溢料,在锻件表面形成毛刺如图7所示。

图7 成形后锻件表面形成毛刺

塔锻锻件表面缺陷控制方法的分析

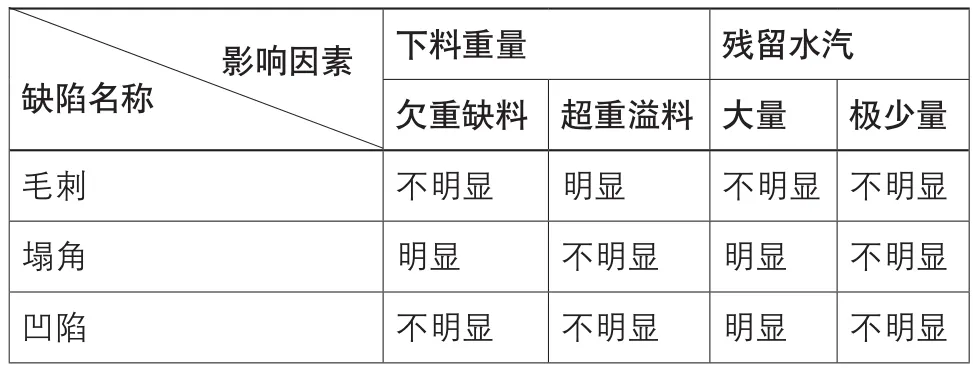

根据仿真分析结果得出:塔锻锻件表面缺陷的影响因素与缺陷关系如表1所示。

为此展开对塔锻锻件表面缺陷控制方法的研究:

⑴由下料重量引起的锻件表面上部塌角和毛刺的控制。

表1 影响因素与缺陷表

经过锻造工步计算将NJ312E轴承套圈塔锻下料重量偏差控制在-5g~+5g范围内,冷却剂的喷淋和模具结构不做改变。通过锯切下料将下料重量控制在-5g~+5g范围内进行实验,实际生产中效果明显,塔锻成形锻件表面上部塌角和毛刺均≤1mm×1mm,但中、下部塌角和凹陷仍较明显。通过生产实践证明通过控制下料重量,锻件上部的塌角和毛刺得到了很好的控制。

⑵由残留水汽引起的锻件表面中、下部塌角和凹陷的控制。

在上述方法的前提下,为了得到更好的水汽排出效果,通过对模具结构的设计,根据3处环带状封闭区域的位置,进行了a、b两种设计方案:

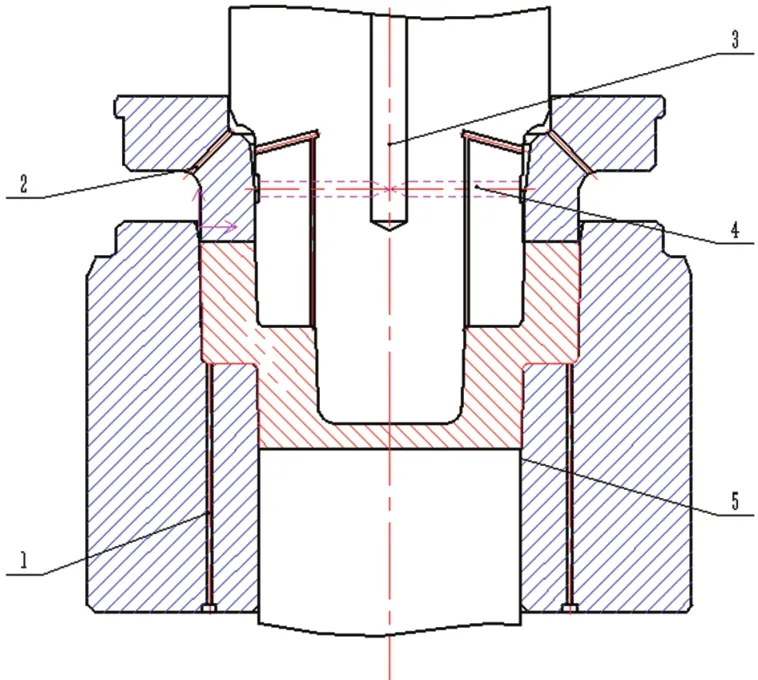

方案a:凹模拐角处设计8个均布的直径φ1mm排气孔,顶杆外圆开设8个均布的1mm深排气槽,成形上模拐角处设计8个均布的直径φ1mm排气孔,侧面开设导气孔,顶出环间隙在1mm,整体式凹模排气结构图如图8所示。

方案b:上模结构同图8,凹模重新设计为分体式,在分体式上模与下模接触面之间开设8个均布的宽4mm、深1mm的排气槽,分体式下模中部设4个均布的直径φ4mm导气孔,顶杆外圆开设8个均布的1mm深排气槽,分体式凹模排气结构图如图9所示。

通过实际生产的验证得出:①方案a效果较为明显,锻件表面中、下部塌角和凹陷虽有降低,但仍有部分存在,可能是排气效果不太明显;②方案b效果明显,锻件表面中、下部塌角和凹陷没有明显存在,但在实际生产中,分体式凹模结构强度较低容易开裂,成本升高;排气槽易有氧化皮和冷却剂残余进入堵塞,不便清理。故放弃方案b,选用方案a。

为了得到更好的效果,通过控制变量的方法对方案a进行如下4次实验:①将成形上模和成形凹模排气孔数量增加至10个,排气孔直径不变;②将成形上模和成形凹模排气孔数量增加至12个,排气孔直径不变;③将成形上模和成形凹模排气孔直径加大为φ1.5mm,排气孔数目不变;④将成形上模和成形凹模排气孔直径加大为φ2.0mm,排气孔数目不变。

通过实验结果分析得出:上述实验中锻件表面中、下部塌角和凹陷均有降低,其中实验②和实验④对锻件表面中、下部塌角和凹陷效果控制最好,但实验④锻件表面有明显的气孔印,实验③锻件表面没有,证明排气孔直径太大对锻件表面质量有影响。

综上所述,重新设计成形上模和成形凹模排气孔,若排气孔数目太多则模具结构强度受到影响,所以开设12个直径φ1.5mm、与模具中心轴线成30°角的排气孔,经过生产实践证明锻件表面中、下部塌角和凹陷控制效果最好。

图8 整体式凹模排气结构图

图9 分体式凹模排气结构图

结论

⑴通过生产实践和DEFORM-3D软件对NJ312E轴承套圈的塔锻仿真模拟,找到了塔锻锻件表面缺陷(塌角、凹陷、毛刺)形成原因。

⑵找到了控制塔锻锻件表面缺陷(塌角、凹陷、毛刺)的方法,优化下料重量和模具型腔水汽排出效果能够有效的控制塔锻锻件表面缺陷的形成。

⑶通过控制变量的方法设计实验,在NJ312E塔锻成形模具拐角处开设12个直径φ1.5mm、均布的排气孔,对锻件表面中、下部塌角和凹陷控制效果最佳。