高锰钢心轨锻造工艺研发及三维造型技术的应用

2018-07-03乔震宇青海康泰铸锻机械有限责任公司

文/乔震宇·青海康泰铸锻机械有限责任公司

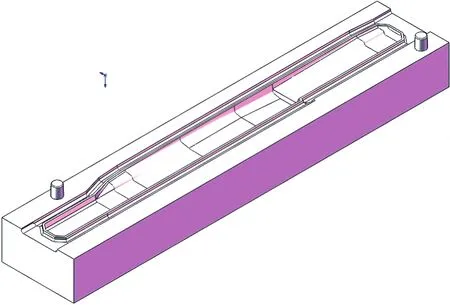

辙叉心轨零件主要应用于火车钢轨开道岔活动的心轨和两侧心轨,挡轨墙分别与道岔直股,曲股心轨相对,形成道岔直股曲股钢轨线路组合成为镶嵌式辙叉,是铁路分道和承载的重要部件。它的作用是消除开道岔固定辙叉上存在的有害空间,并可取消护轨,机车车辆通过使用铁路道岔活动心轨组装辙叉时是没有辙叉的道岔,不仅仅是减少了对道岔辙叉部分的磨损,更主要的是实现了安全运行,减少了机车车辆的颠簸,晃动,使乘客旅行更舒适,安全。本文所述心轨应用于铁道机械,最长长度2207mm,最高高度182mm,高筋宽度最大113.6mm,高筋宽度最小10mm。其零件示意图如图1所示。

模锻工艺分析

由图1可知,该心轨属于复杂的长杆类锻件,带薄筋,锻件的长度与宽度之比较大,锻造变形时金属主要是沿高度与宽度方向流动,长度方向流动不显著。锻件中段截面积Fmax=19442mm2,Fmin=7110mm2,截面积之比接近3倍。当锻件计算毛坯截面变化较大时,往往需要考虑拔长或滚压模膛。心轨零件的特点是形状复杂,可以一次成形,但必须要进行制坯。因此,本设计的关键就是采用一定的工艺措施,得到符合要求的零件。

本文所述锻件要求锻造尺寸精度好、无充不满的现象,且材料为特殊钢种,属耐磨材料加工难度大,锻件的加工余量小,不允许存在导致应力集中的棱角。因此工艺设计时有两个关键点:⑴需要设计制坯工序。如果直接使用圆棒料锻压,材料利用率低,且可能出现锻打厚度尺寸不均匀,飞边容易卡在飞边槽里,锻件不容易脱模取出;⑵合理选择分模面。必须使坯料易充满模膛、锻件易从模膛中取出,简化模具加工制造。

心轨工艺参数及设计计算

锻件图设计

⑴分模位置。分模面设计在锻件的最大轮廓处。

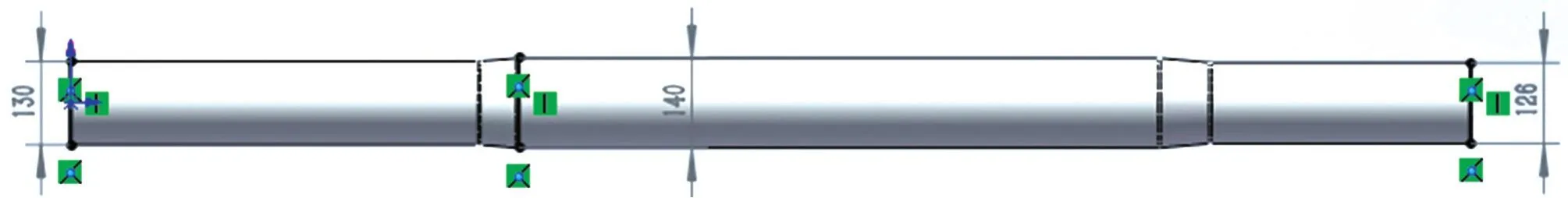

⑵锻件余量。锻件材料为高锰合金,其密度为7.85g/cm3,锻件重量为196.7kg。零件的表面粗糙度为Ra3.2μm,应用户要求及锻造工艺需要,锻件留有3~5mm加工余量。图2所示为心轨热锻件示意图。

图2 心轨热锻件示意图

由于心轨锻件属于长杆类锻件,杆很长而且较薄,因此采用联合锻造。我公司6.8万吨多功能液压机生产线未配置坯料的开坯设备,所以以压机中心为模块的锻打中心只有终锻模膛;在锻模长度方向设计两组导向柱,解决水平分模易错模的问题,保证锻件的合格率。

终锻成形过程中,模膛的桥部宽度、高度等均会对锻件充满和尺寸造成影响。考虑到中段杆部与两头杆部截面变化大,成形状况不同,分别设计了相应的桥部宽度尺寸,如图3所示。两端头的飞边仓开通是为了便于锻件取出,该处模膛型槽较浅尺寸较小,成形速度较快,在同等径坯料的情况下先出飞边。

该锻件在分模面上的投影面积F分=444332 mm2,锻件周边长度L周=4926mm,锻件体积V锻=25057324mm3,锻件飞边的平均截面积F飞=2641mm2, 飞 边 体 积 V飞=6932640mm3。 由 此得出锻件计算毛坯的长度(包括拔模斜度在内的热锻件的长度)L计=2267mm,计算毛坯的体积V计=31989964mm3,计算毛坯的平均截面积F平=13639mm2,进而绘制计算毛坯图。

根据SolidWorks软件模拟,锻件在变形的过程中坯料一直处于变化状态,金属沿长度方向流动的阻力较大。当计算毛坯的截面变化较大,需要金属流动的距离又长时,应先进行拔长。利用SolidWorks测出不带飞边的锻件体积为24534221mm3,分模面的周长为4771mm,锻件水平投影面积380084mm2,锻件长2267mm。

据以上分析,结合氧化烧损等,最终确定采用的毛坯规格为φ150mm×2250mm,在我公司6.8万吨多功能液压机生产线上进行调试生产,工艺流程为:下料→棒料加工→加热→终锻→割毛边。

图3 中段杆部与两头杆部桥部示意图

锻造模具设计

模具对实现整个锻造过程有着十分重要的意义,其寿命是评价某一种锻造方法经济可行的决定因素,模具的设计与制造质量是实现锻压工艺高产、优质、低耗的最重要的保证之一。在产品开发阶段对工艺计算和程序加工进行仿真模拟,可以预先找到问题的关键点,本次设计主要应用了SolidWorks三维造型软件、CAD绘图软件和UG软件进行分析与优化。

模具设计到型腔加工

采用造型软件绘制三维热锻件实体,确定热锻件的分模面,进行拔模、底切分析检验热锻件是否符合模具设计原则;再运用造型软件模具菜单中的特征命令,快捷的生成模具型腔如图4所示,把SolidWorks文件另存为X.T格式的文件,用UG软件打开此文件,编辑加工刀具、编辑几何体、编辑加工工序,生成刀具轨迹,确认刀轨无误之后再进行机床仿真,经后处理转换为数控铣床G代码程序。UG软件机床仿真模拟,再现了一个完整的模具型腔加工过程,最终运用到心轨模具的实际生产制造当中,实现了CAD/CAE/CAM一体化。

图4 SolidWorks心轨模具造型

图5 坯料下料尺寸

图6 锻件示意图

工艺实践

通过多次工艺方案及模具设计优化,该心轨试制件的坯料采用图5所示的圆形棒料经机加工而成;锻造前把模具预热到200℃~300℃,用红外线测温枪监控温度;锻造过程中采用水基石墨润滑模具型腔和玻璃粉润滑热坯料;锻造温度区间为980℃~1150℃。

借助造型模拟软件,在开发设计阶段提前优化工艺,减少后期试制时的调试次数,提高了新产品一次开发成功率,缩短了开发周期。从产品设计到设计优化再到模具加工制造总计用时10天即可完成。最终试制锻件各部位充填情况良好,尺寸合格,材料利用率达到92%。图6为调试合格的零件。

结束语

本文主要对心轨类锻件在开发过程中积累的经验进行了总结。目前市场上客户对零件产品交付时间节点要求越来越严苛,必须把缩短产品研发周期作为努力的方向。在工艺设计阶段进行充分的可行性分析和可靠性分析,完善优化模具设计,充分运用计算机辅助制造(CAE/CAM)技术,才能在指定交货期内生产出合格的零件。