多工位高速精密冷锻设备与工艺

2018-07-03高崇晖哈特贝尔金属成型技术上海有限公司

文/高崇晖·哈特贝尔金属成型技术(上海)有限公司

随着中国汽车行业的蓬勃发展,汽车锻件的年需求量逐年增加。据统计,一般乘用车的冷锻件使用量约为40~50kg,主要应用于变速器、转向器、空心件和紧固件等。冷锻成形时金属纤维流线未被切断,疲劳强度高,材料利用率高,锻件的精度高且表面质量好,少或无后续切削加工,有些甚至可以直接装配使用。随着锻件产量需求和复杂程度的提高,多工位高速精密冷成形机拥有高生产率和工艺灵活性的优势,是大批量精密冷锻件生产的首选设备。

瑞士HATEBUR是卧式多工位高速精密锻造设备的制造商,主要产品是HOTmatic热锻机和COLDmatic冷锻机系列。其中全新设计的CM725有七个成形工位,以生产高品质复杂冷锻件为设计目标,可生产锻件长度范围为8~130mm,使用的线材最大直径为22mm,是生产汽车发动机气门冷锻件的理想设备。

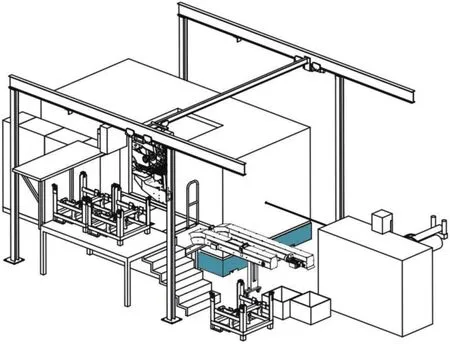

CM725设备(图1)是一条集成的锻造生产线,使用线材为原材料,线材通过校直、送料、高速剪切下料,然后进行七个工位依次成形,由传送带出料。某些不锈钢和高合金钢可以利用感应加热装置先加热再下料、成形,加热后可以提高材料塑性、降低变形抗力。具体技术参数见表1。

表1 CM725的技术参数

CM725的部件预先装配在整体式底板上(图2),这样的结构布局紧凑,可大幅节省安装调试时间;同时,有助于保持较好的刚性,降低成形时由于设备的弹性变形对锻件尺寸精度的影响。

图2 整体式底板

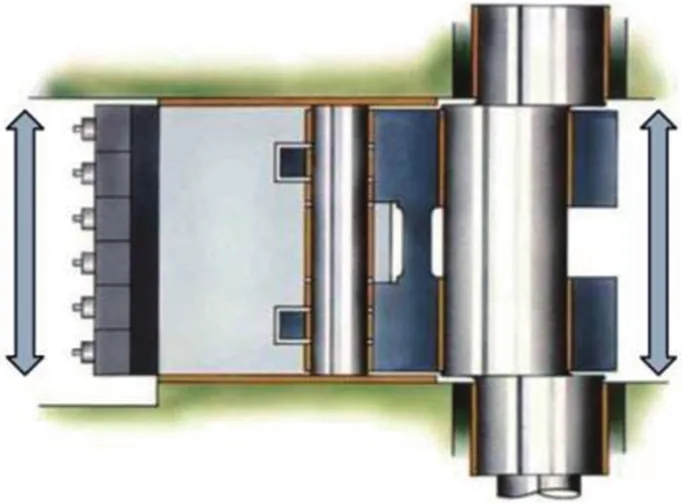

CM725采用卧式布局,电机驱动的曲柄滑块机构在水平方向做往复运动,H型的连杆与主滑块设计同宽(图3),可以更好地承受冷锻成形力。不同工位的凸模安装在模座上,可以整体快速换模,采用液压锁紧在主滑块上,各工位锻造力先集中作用于模座上,成形力的分布不均不会直接影响主滑块的导向精度,更利于生产的稳定性。

全新设计的伺服线性进料系统(图4)进行高精度连续进料,在生产过程中根据需要调整下料长度,增加了剪切后线材的回退功能,保证剪切端面质量,并可实现隔工位进料功能。不锈钢和高合金钢在汽车和航空航天中的应用日益广泛,通过加热改善锻造成形性能。感应加热器安装在剪切系统附近,感应线圈和剪切工位之间的距离很短,所以几乎没有温度损失。

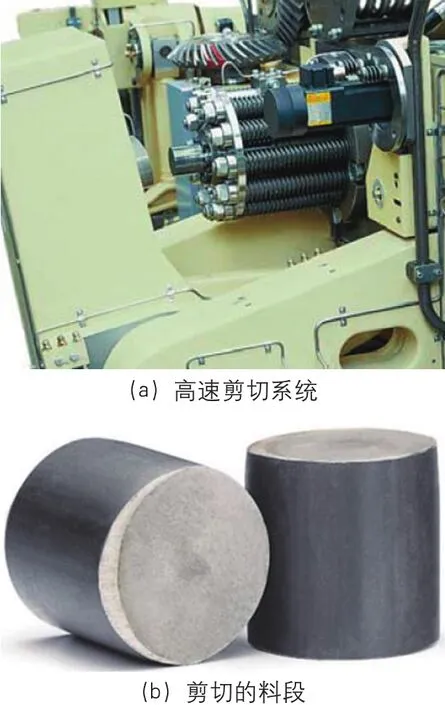

高质量的料段是精密锻件成形的基础。双凸轮驱动的剪切系统撞击加速封闭的剪切刀实现了高速剪切下料,保障了精确的下料重量,料段的端面非常平整。双凸轮驱动的剪切系统及剪切料段如图5所示。

图3 H型连杆

图4 伺服线性进料系统

图5 双凸轮驱动的剪切系统及剪切料段

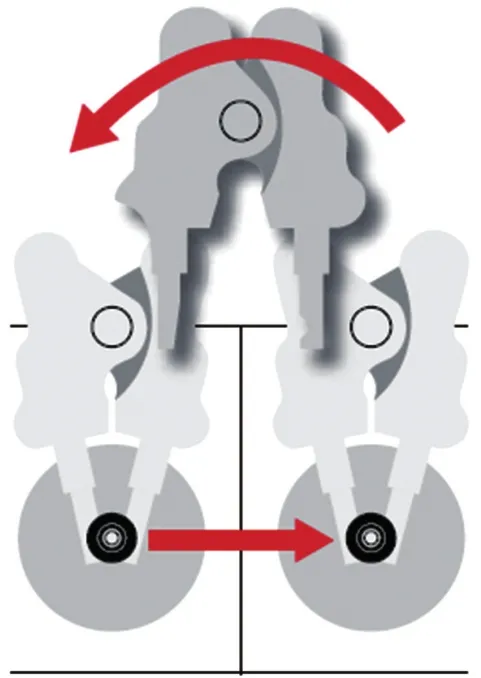

每次成形结束后,机械手夹持工件并准确地传送至下一工位,然后以“蛙跳”返回前一工位,机械手夹持转移工件过程如图6所示。机械手的夹钳可以便捷地从夹钳架上取下并根据锻件尺寸进行调整或更换。分体设计的凸轮结构,可灵活地对各工位机械手的张开和夹紧时间单独调整。

图6 机械手夹持转移工件

凸模和凹模双侧均具备成形能力,不需要在工位间的传送过程中对工件进行调头。凸模和凹模均配备了顶出器,成形结束将工件从模腔内顶出到闭合的机械手内传送,顶出时间是由凸轮机构(图7)控制,并且可以根据实际需要单独调节。

图7 顶出凸轮机构

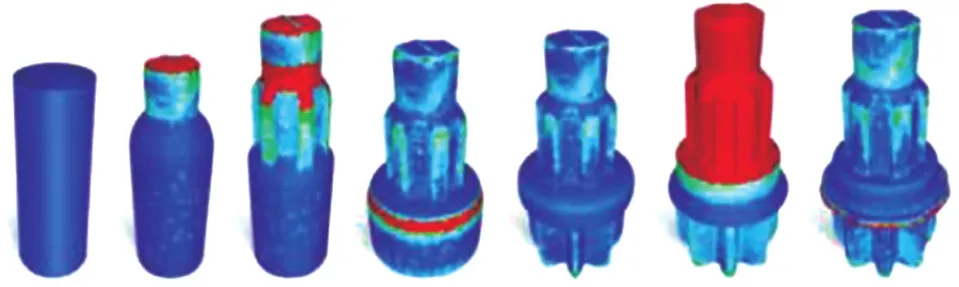

图8 是上一代的AKP4-6S生产的小齿轮件的冷锻工艺模拟结果(凹模侧在上),剪切下料后直接在第一工位进行正挤压,第二工位正挤压花键轴,第三工位进行头部镦粗,第四工位反挤压齿形,第五工位成形中间台阶,第六工位精整齿形。根据工艺设计进行三维模具设计及机械手打开参数选择。生产过程如图9所示,各工位的锻件如图10所示。

图8 小齿轮件的冷锻工艺模拟

图9 小齿轮生产过程

图10 各工位的锻件

综上所述,CM725是新一代七工位冷成形机,拥有更好的工艺灵活性,可以满足汽车和紧固件等行业小型精密锻件的制造要求,全自动化的生产方式大大提高了生产效率和质量稳定性,是高品质大批量锻件生产的理想装备。