Al-Zn-Mg-Cu-Zr合金高压扭转变形数值模拟及实验研究

2018-07-03丁永根李萍薛克敏王薄笑天合肥工业大学

文/丁永根,李萍,薛克敏,王薄笑天·合肥工业大学

Al-Zn-Mg-Cu-Zr合金作为一种轻质结构材料,在专用机器、航空航天以及核工业等领域实现了广泛应用。它具有很多优良特性,如密度低、抗拉强度高、加工性能好以及焊接性能优良等。因此,它有望在许多关键领域取代昂贵的钛合金,成为一种重要的轻质结构材料。大量研究表明,高压扭转工艺(HPT)作为一种典型的大塑性变形技术(SPD),它能产生很强的剪切作用力,获得较大的应变量,使得它在细化晶粒、提高材料综合力学性能方面具有很多独特的优势。本文采用了DEFORM-3D有限元模拟软件,对Al-Zn-Mg-Cu-Zr合金圆形件的高压扭转过程进行模拟仿真。结合数值模拟结果开展高压扭转实验,对变形后的试样进行一系列性能测试,分析高压扭转工艺参数对Al-Zn-Mg-Cu-Zr合金微观组织和性能的影响,为获得综合力学性能较优的铝合金产品提供理论指导。

有限元模拟分析

在高压扭转变形过程中,如何避免金属与模具表面间的打滑,确保扭矩施加到坯料表面,是保证金属发生剪切变形的关键。因此,在冲头和凹模的表面分别设计出8个均匀分布的扇形凹槽,每个凹槽深度1.5mm,以此增大模具与坯料之间的摩擦作用。数值模拟分析借助于DEFORM-3D有限元软件,具体模拟工艺参数如下:采用饼形坯料,坯料尺寸为φ50mm×35mm;采用等温成形工艺,成形温度为380℃;冲头下行速度0.50mm/s,凹模扭转角速度为0.10rad/s,坯料与模具间摩擦系数为0.25。

成形过程分析

图1所示为Al-Zn-Mg-Cu-Zr合金饼形件高压扭转成形过程。成形初期凹模不旋转,金属在冲头挤压作用下沿径向流动的同时填充模具表面扇形凹槽,为后续高压扭转变形做好准备[图1(b)];当金属刚要发生反挤时凹模旋转,进入压扭复合成形阶段,凹模扭转完设定的圈数后模拟结束[图1(c)]。可以发现,高压扭转变形结束后,坯料上下端面扇形沟槽轮廓清晰,最外侧有少量飞边产生。

图1 Al-Zn-Mg-Cu-Zr合金圆形件成形过程

等效应变分析

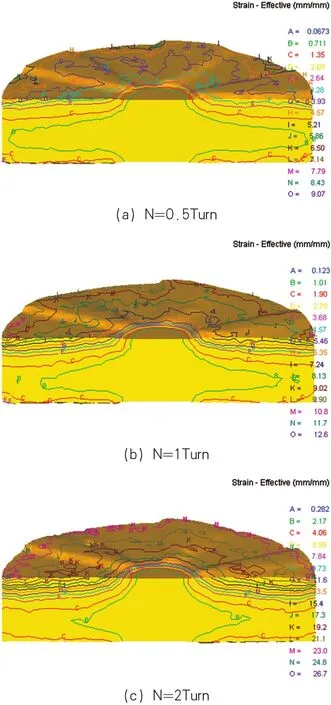

等效应变的分布及大小直接反映了高压扭转累积变形量的多少,对成形工艺的制定和预测晶粒细化能力具有重要的指导作用。不同扭转圈数条件下坯料的等效应变分布如图2所示,为了观察坯料纵截面方向上的等效应变分布情况,沿纵截面方向取坯料的1/2进行分析。模拟结果显示Al-Zn-Mg-Cu-Zr合金经高压扭转变形后的最大等效应变值分别为9.07、12.6和26.7(对应的扭转圈数分别为0.5Turn、1 Turn和2Turn),这表明等效应变随着扭转圈数的增加而增大。从纵截面方向上的等值线分布情况可以看出,等效应变值呈层状分布,坯料的上端面等效应变明显较大,且扭转圈数越多,等值线越密集,坯料的下端面等效应变较小,但分布更加均匀。

图2 不同扭转圈数条件下等效应变分布

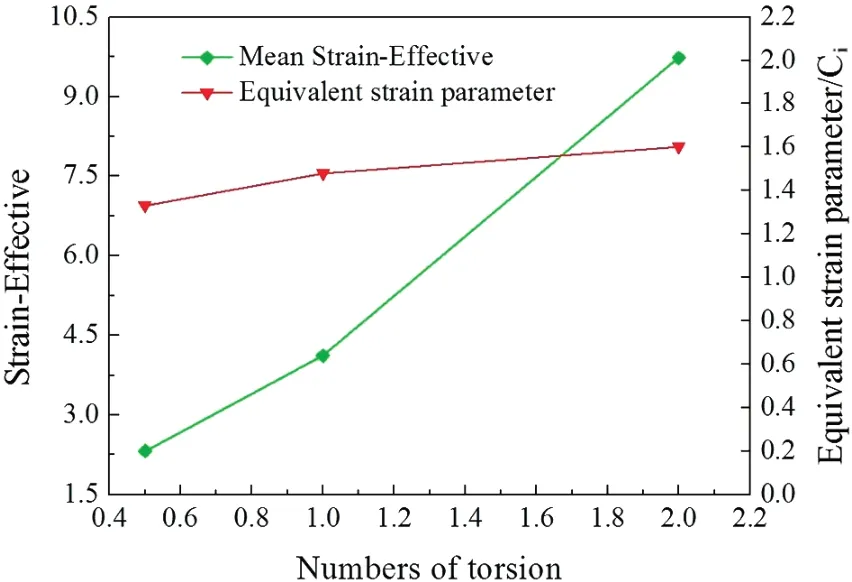

为了定量的表示不同扭转圈数条件下等效应变的不均匀性,定义一个等效应变均匀度参数Ci,这个参数可以用下式来表示:

Ci=(εmax-εmin)/εavg

式中:εmax表示最大等效应变,εmin表示最小等效应变,εavg表示平均等效应变,Ci为等效应变分布均匀度参数。

Ci值越小表示变形越均匀,成形效果越佳。图3所示为不同扭转圈数下的平均等效应变和应变均匀度。由图可知,随着扭转圈数的增加,平均等效应变值近似成线性增加,等效应变均匀度随着扭转圈数的增加而缓慢增大,说明扭转圈数越少,变形越均匀。这是因为随着扭转圈数的增加,坯料上表面的等效应变增大速度大于下表面和心部,因此扭转圈数越多,坯料整体变形越不均匀。

图3 不同扭转圈数下平均等效应变和应变均匀度

坯料损伤值分析

图4 所示为Al-Zn-Mg-Cu-Zr合金经高压扭转变形后上下端面损伤值分布。由图可以发现饼形坯料上端面的损伤明显比下端面大,且损伤值较大的部位主要集中在边缘,这些部位在实际成形过程中正是容易产生飞边、毛刺的部位。此外,损伤分布沿半径方向成明显梯度变化,即中心部位金属由于剪切变形量小,损伤值最小,从中心到边缘损伤值依次梯度增加。

图4 坯料上下端面损伤值分布

载荷/扭矩-时间曲线

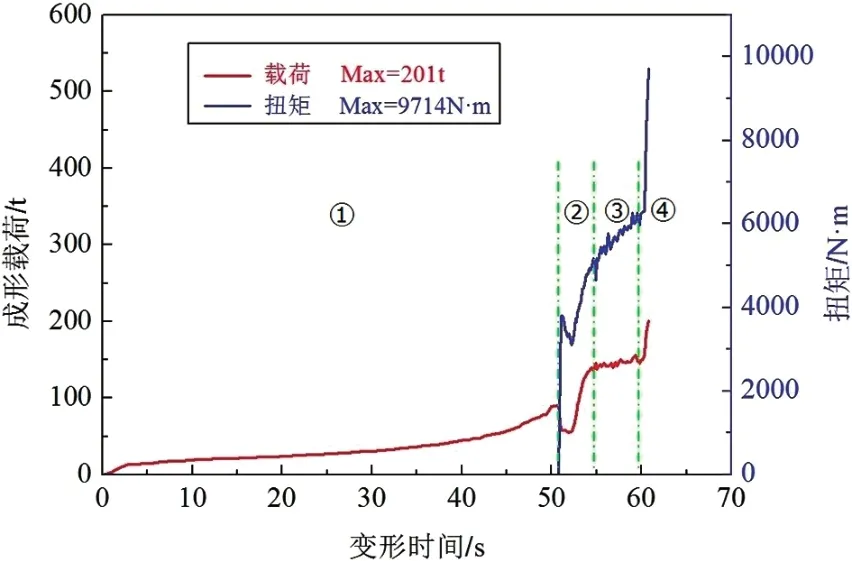

图5 所示为Al-Zn-Mg-Cu-Zr合金在高压扭转变形过程中载荷/扭矩-时间曲线。由图可知,高压扭转变形过程中载荷最大值为201t,扭矩最大值为9714N·m。此外,由图可知载荷/扭矩-时间曲线可以分为四个典型阶段:①饼形坯料在完全填满模具型腔前都有一个镦粗过程,此时金属发生镦粗变形所需载荷相对较小;②当镦粗变形结束,高压扭转变形开始时载荷会有一个短暂下降后立马回升的过程,此时扭矩也会急剧增大;③高压扭转变形过程中金属发生稳定的剪切变形,此时载荷较平稳,扭矩稳步增加;④高压扭转变形结束前坯料与模具接触的边缘会产生飞边,模具与坯料之间摩擦力显著增加,因此载荷、扭矩也会明显增加。

图5 载荷/扭矩-时间曲线

物理实验及性能测试

实验材料及方法

高压扭转实验材料为北京航空材料研究院提供的超高强合金Al-Zn-Mg-Cu-Zr,初始态为经T6处理的轧制板材。依据实验方案,采用电火花技术切取实验坯料,其尺寸为φ50mm×10mm,φ40mm×10mm,φ30mm×15mm,坯料实物及高压扭转变形后的试样如图6所示。坯料在RX2系列电阻炉中加热至380℃,在型号为RZU200HF的高压扭转专用设备上完成高压扭转实验。高压扭转变形后的试样,经研磨抛光后采用Keller试剂(配比为95ml H2O+2.5ml HNO3+1.5ml HCl+1ml HF) 腐 蚀, 在MR2000型金相显微镜下观察金相。将高压扭转变形后的试样在MH-3型数字显微硬度计进行硬度测试。

图6 坯料实物及高压扭转变形后试样

微观组织分析

图7 (a)所示为Al-Zn-Mg-Cu-Zr合金初始态微观组织,图7(b)~(d)为380℃变形温度下经高压扭转变形5圈之后的微观组织。由图可以发现初始态Al-Zn-Mg-Cu-Zr合金晶粒粗大,局部区域存在少量细小的等轴晶。由于初始材料经过T6处理,铝合金中粗大的第二相粒子回溶进Al基体,只有少量细小的第二相分布于晶界。经高压扭转变形后,如图7(b)所示,Al-Zn-Mg-Cu-Zr合金晶粒明显细化,出现细小等轴晶的区域明显增加,此时晶界处第二相的含量明显增加,这表明在较大的剪切应变条件下,经T6处理固溶进Al基体的第二相脱溶析出。高压扭转过程中材料的等效应变与高径比密切相关,当材料的高径比进一步减小时,高压扭转变形后初始粗大的晶粒明显细化,微观组织几乎全部由等轴晶组成,组织均匀性明显提高。

图7 不同高径比条件下高压扭转变形后Al-Zn-Mg-Cu-Zr合金微观组织(T=380℃; N=5Turns)

显微硬度分析

图8 所示为Al-Zn-Mg-Cu-Zr合金原始材料及高压扭转变形后不同半径处的显微硬度值。由图可知,Al-Zn-Mg-Cu-Zr合金原始材料的平均硬度值为172HV,整个试样沿半径方向上硬度值变化很小,这表明初始材料经T6处理后组织性能比较均匀。高压扭转变形后,Al-Zn-Mg-Cu-Zr合金的硬度显著提升,最高硬度值达到238HV,提升幅度达到38%。分析高径比对Al-Zn-Mg-Cu-Zr合金硬度值的影响时可以发现,随着高径比的减小,Al-Zn-Mg-Cu-Zr合金的硬度值逐渐增加。高径比越小,高压扭转变形过程中等效应变程度越大,剪切变形作用越明显,因此硬度随着高径比的减小而增大。当高径比减小到0.25和0.20时,在靠近试样的边缘部位,高压扭转变形后硬度值差别很小,这表明不能单纯的通过减小坯料的高径比来提高材料的硬度值。此外,分析不同半径处的硬度变化可以发现,中心处硬度值最低,沿半径方向逐渐增加,但在试样的最外侧硬度值有一定程度的降低。这是因为研究过程中采用半限制型高压扭转模具,冲头与凹模之间采用间隙配合,高压扭转过程中材料在强大的静水压力作用下,金属沿模具间隙流出形成飞边(图6),试样边缘处的材料并非处于三向压应力状态,因此试样最外侧处的硬度值有一定程度降低。

图8 不同半径处的显微硬度值

结论

⑴有限元模拟结果表明Al-Zn-Mg-Cu-Zr合金饼形件上端面的等效应变、损伤值均高于下端面,等效应变沿纵截面方向上呈层状分布,且扭转圈数越大,坯料累积等效应变程度越大。

⑵Al-Zn-Mg-Cu-Zr合金高压扭转变形后晶粒明显细化,随着高径比的减小,微观组织中出现等轴晶的区域明显增多。高压扭转过程中累积较大变形量,诱导第二相从过饱和的基体中脱溶析出。

⑶高压扭转变形后Al-Zn-Mg-Cu-Zr合金的硬度随着高径比的减小而明显增加,最高硬度达到238HV,提升幅度达到38%,硬度值沿半径方向逐渐增加,中心处硬度最低,边缘处硬度较高。