工程机械履带链轨节的锻造精切工艺介绍

2018-07-03吴岳岭王刚张敏周琦山推工程机械股份有限公司

文/吴岳岭,王刚,张敏,周琦·山推工程机械股份有限公司

履带链轨节是履带式工程机械的重要零件之一,其生产工艺为:下料→模锻成形→冲孔切边→热处理→铣加工两侧面→镗孔→钻螺栓孔→推螺母面。此工艺在锻造冲孔切边时,仅切除飞边及连皮部分,踏面、板接面及螺母面均留有余量并在后续的机械加工中去除。

近年来,链轨节锻造精切工艺开始兴起,即在锻造热切时将链轨节两侧面及螺母面精切到尺寸,不再进行后续机械加工,减少铣双面和推螺母面两道机械加工工序,从而提高生产效率,降低生产成本。目前,国外公司如CAT、ITM、BERCO、DCF等公司已大规模采用此工艺生产(图1)。我公司也完成了在多种链轨节锻件产品上的批量生产,正逐步推广至其他产品。本文以一种190mm节距的链轨节锻件为例,对锻造精切工艺进行介绍。

图1 ITM、BERCO、CAT公司的精切链轨节

产品介绍

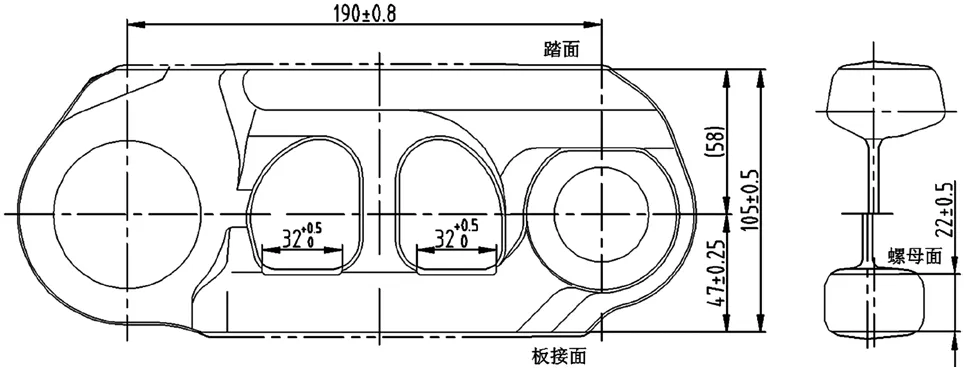

190mm节距链轨节产品市场需求量较大,我公司年生产量在30万件以上。该锻件采用2500t热模锻压力机进行锻造,315t曲柄压力机进行冲孔切边,生产工序为:预锻→终锻→冲孔切边。锻件主要尺寸如图2所示。

图2 锻件主要尺寸

模锻型腔设计

在设计非精切链轨节模锻型腔时,为防止链轨节两侧面及螺母面在后续加工时由于锻件错移及定位等原因造成“闪黑皮”现象,通常我们在两侧面及螺母面均留有0.5~1mm余量,且起模斜度一般取7°。

而对于精切链轨节锻件,由于两侧面及螺母面在锻造冲孔切边时热切至产品尺寸,且冲孔切边时采用与终锻型腔相同的凸模进行定位,定位精度较机械加工时的铣双面定位工装要准确的多,同时为了减少冲切时的切除量,我们对精切链轨节锻件模具型腔采用去余量设计,即两侧面及螺母面不留余量,尺寸与产品图尺寸相同,起模斜度取5°。同时考虑到在冲切时,下模容易有毛刺拉出,因此将下模尺寸在此基础上再缩小0.3mm。

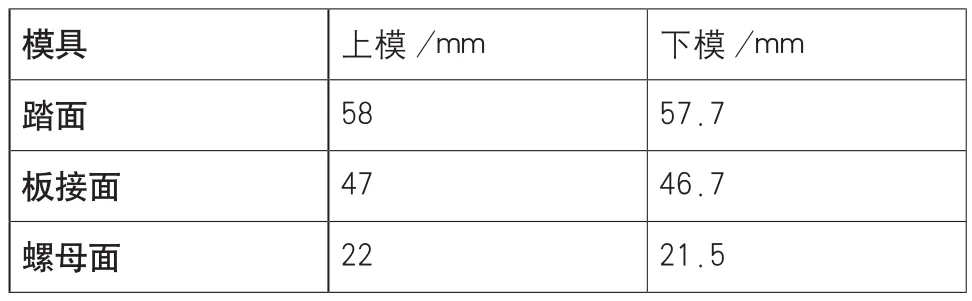

以本190mm节距链轨节为例,终锻工位热锻件图两侧面及螺母面的设计尺寸如表1所示,其中热锻件较冷锻件的伸缩比例为15/1000。

图3 普切精切双工位复合模具

表1 精切面型腔设计尺寸

冲孔切边模具设计

为提高精切面精度,同时尽量提高精切刃口的寿命,采用两个工位进行冲孔切边,即一工位普切切除锻件的飞边及连皮,并留有合适的余量,二工位精切将余量切除,得到产品要求的加工面。同时为了保证精切时锻件在凸模上的定位,销孔及套孔的连皮在精切工位切除。

切断荷重计算

根据经验公式,分别计算普切与精切工位的切断荷重如下:

普切工位切断荷重P1=1.2×L(切断周长)×t(图纸上的飞边厚度)×σ(抗拉强度)=1.2×(680+165+170)mm×4mm×15kg/mm2=73.08t;

精切工位切断荷重P2=1.2×2×L(切断周长)×t(图纸飞边厚度)×σ(抗拉强度)=1.2×2×(160+200+100+170+32+32)mm×4mm×15kg/mm2=99.94t。

根据计算结果,P1+ P2=173.02t<252t(315t×80%),故该设备满足采用精切工艺生产的要求,且两工位可同时工作。

氮气弹簧选用

为保证在冲孔切边过程中能够提供足够的压紧力及卸料力,选用氮气弹簧作为卸料元件。氮气弹簧是一种以高压氮气为工作介质的新型弹性组件,它具有体积小、弹力大、行程长、工作平稳,弹力曲线平缓以及安装时不需要预紧等特点,方便模具安装和调整,延长模具的使用寿命,确保产品质量的稳定。

根据以上所计算的切断荷重,根据经验计算压紧力及卸料力如下:

普切工位压紧力F压1=0.04×P1=2.92t,卸料力F卸1=0.08×P1=5.85t;

精切工位压紧力F压2=0.04×P2=4.0t,卸料力F卸2=0.08×P2=8.0t。

由计算结果及该190mm节距链轨节的冲切行程,普切工位与精切工位均选用型号为4200-63的氮气弹簧,每工位数量为两个,该氮气弹簧初始压力为4.2t,最大行程为63mm。此氮气弹簧可在冲孔切边时给锻件提供足够的压紧力、卸料力及卸料行程。

冲孔切边刃口设计

由于精切工位切边及冲头刃口的切除量大,与热锻件接触时间长,故刃口寿命较普切刃口寿命低。为保证生产效率,精切工位的冲孔切边模具均为分体式设计,切边模与冲头由可快速更换的刃口镶块与基体组合而成。

为保证切面的尺寸及位置精度,在设计冲头及切边刃口高度时,应确保氮气弹簧已将工件完全压紧后,再开始进行冲切。同时在开始冲切时,踏面及板接面的刃口应与工件同时接触。螺母面冲孔应在两侧面的切边使锻件固定后再开始,行程慢1~2mm。

凸模与凹模的间隙对切面的质量影响较大,普切面凹凸模间隙按1.0mm制作,便于调整。精切面凹凸模间隙按0.5mm制作,以确保切面质量,减小毛刺。

现场生产

采用精切工艺进行锻造生产时,与传统工艺相比主要有以下区别:

⑴对锻件错移的要求更加严格。与传统工艺相比,采用精切工艺生产链轨节的模锻型腔采用了去余量设计,若锻件错移量较大时,会造成精切锻件出现“闪黑皮”,同时下模一侧切除量会变大,造成毛刺拉出。所以精切锻件对错移的允许量更小。对于190mm节距的链轨节,我们在普切工艺时错移量要求为≤0.7mm,在精切工艺时要求错移量需≤0.3mm。

⑵对切边及冲头刃口要求更加严格。链轨节锻件在进行精切时,与普切相比,精切刃口与锻件的接触时间更长,切除量更大,这就要求刃口在高温下有更高的硬度。我们选用STL-6焊条,它与STL-21相比具有更好的高温硬度。同时我们在精切工位增加了喷水冷却装置,每生产半小时后即对精切刃口进行喷水冷却。图4所示为采用精切工艺生产的锻件。

图4 精切锻件

结束语

精切链轨节锻件工艺复杂,对锻件质量和精度的要求更严格,同时对模具加工制作的要求也更高。通过严格控制模具加工制作过程及锻件现场生产过程,我公司实现了链轨节精切锻件的批量生产,每班次产量在1500~2000件。

链轨节锻件采用精切工艺后,可以通过模锻型腔的去余量设计降低材料定额,提高材料综合利用率,同时免去了后续的铣双面及推螺母面两道加工工序,在降低加工成本的同时也缩短了产品的制造周期。链轨节锻造精切工艺的推广应用能有效提升企业的经济效益和市场竞争力。