钢结构集成模块建筑新型节点力学性能研究

2018-06-29邓恩峰

邓恩峰,宗 亮, 2,丁 阳, 2

钢结构集成模块建筑新型节点力学性能研究

邓恩峰1,宗 亮1, 2,丁 阳1, 2

(1. 天津大学建筑工程学院,天津 300072;2. 滨海土木工程结构与安全教育部重点实验室(天津大学),天津 300072)

为推广钢结构集成模块建筑在抗震设防地区的应用,解决传统节点不能与模块内部装修配合的技术困难,提出一种应用于钢结构集成模块建筑的螺栓-封板组合节点.建立了其简化力学模型,推导了其初始转动刚度和抗弯承载力计算公式,并通过11个足尺试件的单调加载和循环加载试验对其进行验证.结果表明,上部模块地板梁和下部模块天花板梁无组合效应,独立承担弯矩;所提螺栓-封板组合节点为半刚接节点,可有效传递地震作用引起的轴力、弯矩和剪力;节点初始转动刚度和抗弯承载力的试验结果与所提计算公式吻合较好,验证了节点简化力学模型和理论计算公式.

钢结构集成模块建筑;螺栓-封板节点;力学模型;试验研究;传力机理;设计方法

为缓解传统现场建造建筑环境污染大、施工周期长、劳动力成本攀升的社会问题,建筑工业化近年来逐渐成为我国建筑业转型的重要趋势和研究热点[1-4].钢结构集成模块建筑是建筑工业化发展的重要方向,是一种高度集成的装配式建筑,其显著特点是箱式模块单元在工厂预制完成所有的内部装修,具备全部建筑使用功能.因此,施工现场完成模块连接之后便可快速交付使用,尤其适用于酒店、宿舍、公寓等具有重复单元的建筑[5].

节点是钢结构集成模块建筑设计的关键部分,模块连接的可靠程度直接影响结构的整体性能,同时应构造合理、便于施工,能与模块内部装修和使用功能相适应.韩国学者Park等[6]提出一种钢结构模块建筑的全螺栓节点,通过在模块单元间插入十字形连接板,通过高强螺栓将模块交汇处“八柱十六梁”连接起来;Chen等[7]提出了一种箱式模块之间的“梁梁”连接节点,并通过试验研究和数值模拟验证了其传力可靠性,其连接思路是将方形截面钢管柱插入铸头连接件中,在现场通过对穿螺栓将上部模块地板梁和下部模块天花板梁连接;Deng等[8]提出一种箱式模块间的铸头-十字板连接节点,柱子插入焊接在十字形节点板上的铸头中,并通过螺栓将相邻模块框架梁连接,该节点形式建议模块梁采用C型钢,避免使用长对穿螺栓.上述节点形式均可以可靠地连接相邻模块,但对于已经完成隔墙、楼板等内部装饰的集成模块而言,其安装没有施工空间.因此,这类节点不能满足钢结构集成模块建筑在建筑功能层面模块化作业的需求,在工程应用中具有一定局限性.

为解决上述节点形式不能与模块内部装修配合的技术困难,本文提出一种应用于钢结构集成模块建筑的螺栓-封板组合节点,可在建筑外部完成模块的连接工作.对其传力路径进行分析,建立了其简化力学模型,推导了其初始转动刚度和抗弯承载力计算公式,并通过11个足尺试件的单调加载和循环加载试验进行验证.在此基础上,提出了该节点的设计方法.

1 节点构造

图1为螺栓-封板组合节点构造示意,为获得平整的建筑外立面,模块柱、地板梁和天花板梁均采用方钢管且梁柱截面宽度相等.其安装过程可分为两个阶段:①工厂预制,切掉节点域附近模块柱一个腹板为安装螺栓提供施工空间.在柱底和柱顶分别焊接柱端封板,柱端封板和柱一侧翼缘分别预留有螺栓孔.同时,预制十字形节点板并在对应位置预留螺栓孔;②现场装配,依次吊装两个相邻下部模块,模块之间预留缝隙用于插入十字形节点板,之后吊装上部两个模块,通过高强螺栓和十字形节点板连接上下共4个模块.连接完成之后,焊接节点域封板以弥补对节点域柱截面的削弱.

上述节点现场装配工作全部在建筑外部完成,可与模块内部装修相适应.另外,通过节点板和螺栓连接上下模块柱,可直接传递水平力引起的上下模块柱间的拉力,可满足钢结构集成模块建筑在高层建筑和抗震设防区域的应用.

图1 螺栓-封板节点构造示意

2 节点力学模型

2.1 节点设计内力

在水平荷载(如地震力)作用下,多层钢框架结构典型节点域同时承受压力、弯矩和剪力,梁反弯点在跨中,柱反弯点在1/2高度处.以角柱节点为例,其节点域受力和节点核心区内力分别如图2(a)和2(b)所示.假设梁端剪力为b,则节点核心区所受弯矩b为

(a)节点域受力示意 (b)节点核心区内力示意

(1)

式中b为加载点至柱壁的距离.

假设上部模块地板梁和下部模块天花板梁无组合效应,独立承担弯矩,则节点核心区所受弯矩可表示为天花板梁所受弯矩cb和地板梁所受弯矩fb之和,即

(2)

由节点域平衡条件,可推导出柱端的水平反力

(3)

式中:为加载点至柱中线的距离;为柱子总高度.

由节点核心区平衡条件,可推导出节点核心区的水平剪力

(4)

式中b为地板梁上翼缘和天花板梁下翼缘中线之间的距离,其计算式为

(5)

式中:fb、cb分别为地板梁和天花板梁的高度;fb、cb分别为地板梁和天花板梁的厚度;为节点板的厚度.

2.2 节点抗弯承载力

假设双梁各自绕其中性轴发生弯曲,其截面正应力分布如图2(a)所示.节点抗弯承载力u为双梁各自塑形抗弯承载力之和,即

(6)

式中p,fb、p,cb分别为地板梁和天花板梁的塑形抗弯承载力,对于方钢管截面梁,其塑形抗弯承载力按美国规范ANSI/AISC 360—16[9]规定计算.

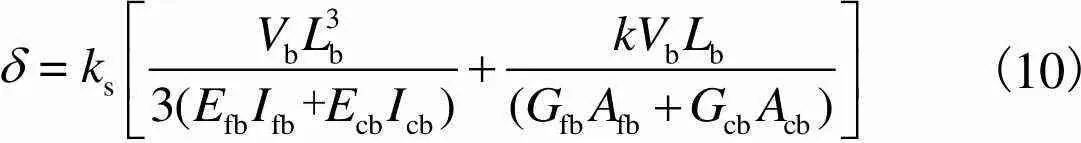

2.3 节点初始转动刚度

节点初始转动刚度可表示为节点弯矩与梁端转角的比值[10],即

(7)

式中:为节点弯矩;为梁端转角,其计算式为

(8)

式中为梁端竖向变形,可分解为弯曲变形和剪切变形,即

(9)

通过结构力学求解并考虑节点半刚性的影响可推导出梁端竖向变形的表达式为

(10)

式中:s为考虑节点半刚性影响的位移修正系数,按第3节所述试验确定取1.5;为截面剪应力不均匀系数,取1.2;fb、cb分别为地板梁和天花板梁的材料弹性模量;fb、cb分别为地板梁和天花板梁的材料剪切模量,按式(11)计算;fb、cb分别为地板梁和天花板梁的截面抗弯惯性矩;fb、cb分别为地板梁和天花板梁的腹板面积.

(11)

式中为钢材泊松比,取0.3.

进而,将式(8)~(11)代入式(7)中,可推导出节点初始转动刚度表达式分别为

(12)

(13)

3 力学模型试验验证

3.1 试件设计

为验证上述计算理论,通过对一座20层模块化酒店建筑的设计复核,设计3组共11个足尺试件的试验进行验证[11].试件参数如表1所示.A组为角柱节点的单调加载试验,B组为角柱节点的循环加载试验,C组为边柱节点的循环加载试验.试件设计尺寸与材料性能如图3和表2所示.

表1 试件参数

Tab.1 Parameters of the test specimens

注:“×”表示“无”,“√”表示“有”.

图3 试件构造与尺寸

表2 材料性能

Tab.2 Material properties

3.2 加载与量测方案

图4(a)和4(b)分别给出角柱节点的三维加载装置和边柱节点的试验现场照片,均采用梁端加载方案.对A组试件,在梁端通过千斤顶向下施加拉力直至试件破坏,对B组和C组试件,在梁端施加低周往复的位移荷载直至试件破坏.通过量测加载端荷载和位移获得节点的弯矩-转角关系曲线.当荷载降低至极限荷载85%,时,认为试件破坏,停止加载[12].

图4 试验装置

3.3 试验结果及分析

所有的试件均表现为弯曲破坏,试件的破坏基本经历弹性-天花板梁局部屈曲-破坏3个阶段.主要试验结果如图5~图7及表3所示.由于天花板梁不承重,其截面厚度小于地板梁,在弯矩作用下发生局部屈曲(如图5(a)所示).对于没有加劲板或者外盖板加强的试件(例如QS2),随着层间位移角的增大,梁柱相交处焊缝根部发生断裂,在低周往复荷载作用下柱壁被撕裂(如图5(b)所示),导致试件承载力快速下降.对于有加劲板或者外盖板加强的试件(例如QS3、QS6),天花板梁在低周往复荷载下屈曲并逐渐形成塑性铰(如图5(c)和图5(d)所示),具有较好的延性.

为研究节点传力机理,沿地板梁和天花板梁截面高度分别布置3个应变片,如图6(a)所示.各试件双梁应变测试结果如图6(b)~6(l)所示.结果表明,应变片S1与S3示数基本呈对称变化,S2示数基本为0,而S4与S6示数基本呈对称变化,S5示数基本为0.以试件MS1为例,S1变化范围为0~+933,με,S3变化范围为-968~0,με;S4变化范围为0~+1,133,με,S6变化范围为-1,156~0,με.以上结果表明双梁各自绕其中性轴发生弯曲,独立承担弯矩.

采用欧洲规范EC3[13]评价试件的强度与刚度特性,如图7所示.结果表明,所提螺栓-封板节点可认为是半刚性节点;单调荷载作用下所有试件均可以发展双梁全截面塑形,而循环荷载下,由于梁柱焊缝提前断裂,QS2和QS5未能发展双梁全截面塑形.因此,当该节点应用于抗震设防区域时,建议采用加劲板、内隔板或外盖板其中一种,保证充分利用梁的截面强度.

各试件极限层间位移角(对应荷载降至极限荷载85%,时的层间位移角)如表3所示,结果表明,A组、B组和C组平均极限层间位移角分别为0.074,7,rad、0.047,2,rad和0.046,2,rad,由于低周往复荷载作用下的累计损伤,B组和C组试件的极限层间位移角明显低于A组.《建筑抗震设计规范》(GB,50011—2010)[14]规定钢结构弹塑性层间位移角限值u=0.02,rad,而地震作用下试件的极限层间位移角介于0.035,1~0.057,9,rad=1.76,u~2.99,u,表明所提螺栓-封板节点可较好满足我国现行抗震设计规范中对钢结构的延性需求.

图5 典型破坏模式

图6 双梁应变分布

图7 强度与刚度特性

表3 试验结果与节点力学模型的验证

Tab.3 Test results and validation of the mechanical model of connection

3.4 力学模型的验证

利用试验结果对第2节所述节点力学模型进行验证,对比结果如表3和图8所示.结果表明,初始转动刚度理论值与试验值的比值介于0.87~1.17,平均值0.97,变异系数0.05,式(6)可以合理预测螺栓-封板节点的初始转动刚度;抗弯承载力理论值与试验值的比值介于0.71~1.15,平均值0.89,变异系数0.06,除没有加劲板、内隔板或外盖板的试件(QS2和QS5)外,式(12)可以较为保守地预测螺栓-封板节点的抗弯承载力.由此验证所建立的节点力学模型.

图8 节点力学模型的验证

4 新型节点设计方法

基于第2节所述节点力学模型,提出螺栓-封板组合节点的设计流程.节点验算过程包含3部分.

(1)抗拉验算.要求节点满足基本的“强连接,弱构件”设计要求,按式(14)验算.

(14)

式中:和c分别表示柱截面设计强度和截面面积;F、J和B分别表示封板、节点板和螺栓对节点域抗拉强度的贡献[16].

(2) 抗弯验算.按式(15)验算,d为节点设计弯矩.根据欧洲规范EC3[14],将2/3,u作为节点抗弯承载力设计值,u按式(6)计算.

(15)

(3) 抗剪验算.验算节点核心区抗剪承载力,按式(16)验算.

(16)

式中:j为节点核心区剪力设计值,按式(4)计算;F、J和B分别表示封板、节点板和螺栓对节点域抗剪强度的贡献[16].

对第3节涉及的试件,通过计算,其节点核心区剪力设计值为511,kN,每块封板可提供抗剪承载力为903,kN,约为剪力设计值的两倍,说明剪力不构成螺栓-封板节点的设计控制因素,螺栓-封板节点一般为弯矩控制,试验中试件破坏模式均符合预期.封板可有效抵抗节点核心区水平剪力,考虑钢结构集成模块建筑施工误差,试件QS8采用较大的椭圆形螺栓孔,但试验中螺栓未出现任何滑移.因此,实际工程中可适当增大螺栓孔尺寸,以方便完成模块的连接.

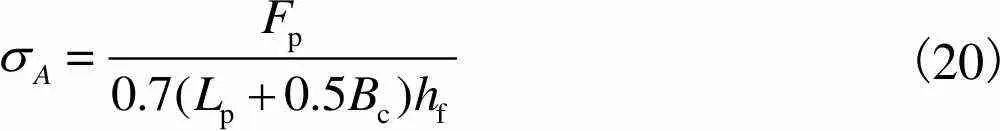

另外,试验结果表明,加劲板、内隔板、外盖板均对保证试件的强度和延性有明显效果.加劲板和内隔板可通过对接焊缝与构件焊接,而外盖板则通过角焊缝与节点核心区梁、柱焊接,需对其连接焊缝进行验算.外盖板计算简图如图9所示.当设计中选择外盖板加强节点域时,应首先按式(17)和(18)计算外盖板计算截面边缘处的弯矩和剪力设计值.

(17)

(18)

式中p为外盖板从柱外边缘伸出的长度.

通过式(19)将弯矩换算为等效力偶,从而可以计算焊缝验算点(图9中点)的正应力和剪应力,根据现行《钢结构设计规范》(GB,50017—2003)[15]验算焊缝应力,如式(20)~(22)所示.

(19)

式中p为外盖板高度.

(20)

(21)

5 结 论

本文提出一种应用于钢结构集成模块建筑的螺栓-封板连接节点,并通过理论分析和试验研究了其力学性能,主要得出以下结论.

(1) 所提螺栓-封板节点可与模块内部装配配合,通过试验揭示了其抗震性能,验证了其在抗震设防区域应用的可行性,可满足钢结构集成模块建筑在高层建筑和抗震设防区域应用的需求.

(2) 双梁无组合效应,独立承担弯矩.推导了节点抗弯承载力和初始转动刚度计算公式,理论计算值和试验结果吻合良好,验证了所建立的节点力学模型和理论计算公式.

(3) 提出了螺栓-封板节点设计流程,理论分析和试验结果表明,封板可有效抵抗节点核心区剪力,弯矩为节点设计控制因素.考虑安装方便性,可适当采用扩大的螺栓孔.

(4) 加劲板、内隔板和外盖板对保证节点承载力和延性有明显效果,建立了外盖板计算模型,提出其焊缝设计流程.

[1] 王 俊,赵基达,胡宗羽. 我国建筑工业化发展现状与思考[J]. 土木工程学报,2016,49(5):1-8.

Wang Jun,Zhao Jida,Hu Zongyu. Review and thinking on development of building industrialization in China [J].,2016,49(5):1-8(in Chinese).

[2] Ding Yang,Deng Enfeng,Zong Liang,et al. Cyclic tests on corrugated steel plate shear walls with openings in modularized-constructions[J].,2017,138:675-691.

[3] 马强强,王 燕,杨松森. 装配式梁柱内套筒组合螺栓连接节点的力学性能试验研究[J]. 天津大学学报:自然科学与工程技术版,2017,50(增):131-139.

Ma Qiangqiang,Wang Yan,Yang Songsen. Experimental studies on mechanical properties of fabricated beam-column connection with inner sleeve composite bolts[J].:,2017,50(Suppl):131-139(in Chinese).

[4] 左 洋,查晓雄. 开洞集装箱房屋纵向刚度分析[J]. 天津大学学报:自然科学与工程技术版,2015,48(2):167-176.

Zuo Yang,Zha Xiaoxiong. Analysis of longitudinal stiffness of container building structure with holes[J].:,2015,48(2):167-176(in Chinese).

[5] Lawson R M,Ray O,Chris G,et al.[M]. Boca Raton,FL:CRC Press,2014.

[6] Park K S,Moon J,Lee S S,et al. Embedded steel column-to-foundation connection for a modular structural system[J].,2016,110:244-257.

[7] Chen Zhihua,Liu Jiadi,Yu Yujie. Experimental study on interior connections in modular steel buildings[J].,2017,147:625-638.

[8] Deng Enfeng,Yan Jiabao,Ding Yang,et al. Analytical and numerical studies on steel columns with novel connections in modular construction[J].,2017,17(4):1613-1626.

[9] American Institute of Steel Construction. ANSI/AISC 360—16Specification for Structural Steel Buildings[S]. Chicago,2016.

[10] 张爱林,郭志鹏,刘学春,等. 带Z字形悬臂梁端拼接的装配式钢框架节点抗震性能分析[J]. 北京工业大学学报,2016,42(11):1669-1680.

Zhang Ailin,Guo Zhipeng,Liu Xuechun,et al. Analysis of seismic behavior of prefabricated steel frame joints with Z-shaped cantilever beam splicing[J].,2016,42(11):1669-1680(in Chinese).

[11] Deng Enfeng,Zong Liang,Ding Yang,et al. Monotonic and cyclic response of bolted connections with welded cover plate for modular steel construction[J].,2018,167:407-419.

[12] JGJ/T—2015 建筑抗震试验规程[S]. 北京:中国建筑工业出版社,2015. JGJ/T—2015 Specification for Seismic Test of Buildings [S]. Beijing:China Architecture and Building Press,2015(in Chinese).

[13] CEN. Eurocode 3:Design of Steel Structures-Part 1-8:Design of Joints[S]. European Committee for StandardizationBrussels,2005.

[14] GB 50011—2010 建筑抗震设计规范[S]. 北京:中国建筑工业出版社,2016. GB 50011—2010 Code for Seismic Design of Buildings [S]. Beijing:China Architecture and Building Press,2016(in Chinese).

[15] GB 50017—2003 钢结构设计规范[S]. 北京:中国计划出版社,2003. GB 50017—2003 Code for Design of Steel Structures [S]. Beijing:China Planning Press,2003(in Chinese).

(责任编辑:樊素英)

Mechanical Properties of Innovative Connection for Integrated Modular Steel Construction

Deng Enfeng1,Zong Liang1, 2,Ding Yang1, 2

(1.School of Civil Engineering,Tianjin University,Tianjin 300072,China;2.Key Laboratory of Coast Civil Structure Safety of the Ministry of Education(Tianjin University),Tianjin 300072,China)

In order to promote the application of integrated modular steel construction in seismic areas and to settle the incompatibility of traditional connection with the internal finish,an innovative bolted connection with welded cover plate was proposed.The design formulas of initial rotational stiffness and bending bearing capacity were derived based on the simplified mechanical model.Eleven full-scaled specimens were tested under monotonic and cyclic load to verify the design formulas.It was found that the floor beam of the upper module and the ceiling beam of the lower module showed no composite action and had individual bending behavior.The proposed connection was typical semi-rigid connection and capable of transferring the axial load,bending moment and shear force caused by earthquake.The test results of initial rotational stiffness and bending bearing capacity were in good agreement with the proposed design formulas,indicating the reasonability of the simplified mechanical model and the theory calculation formulas.

integrated modular steel construction;bolted connection with welded cover plate;mechanical model;experimental study;load-transferring mechanism;design method

10.11784/tdxbz201801017

TU391

A

0493-2137(2018)07-0702-09

2018-01-03;

2018-03-15.

邓恩峰(1990—),男,博士研究生,dengenfeng01@sina.com.

宗 亮,zongliang@tju.edu.cn.

国家重点研发计划资助项目(2016YFC0701100);天津市自然科学基金资助项目(16PTSYJC00070).

the National Key Research and Development Program of China(No.,2016YFC0701100)and the Natural Science Foundation of Tianjin,China(No.,16PTSYJC00070).