GDI喷油器超高压乙醇喷雾的宏观特性

2018-06-29裴毅强胡铁刚季思思

裴毅强,王 琨,张 丹,刘 斌,胡铁刚,季思思

GDI喷油器超高压乙醇喷雾的宏观特性

裴毅强1,王 琨1,张 丹1,刘 斌2,胡铁刚2,季思思2

(1. 天津大学内燃机燃烧学国家重点实验室,天津 300072;2. 重庆长安汽车股份有限公司动力研究院,重庆 401120)

为探究缸内直喷(GDI)喷油器乙醇燃料在超高喷射压力下的喷雾宏观特性,运用纹影测试法和高速摄影技术对喷射压力为10~60,MPa的喷雾进行了测量,系统研究了喷雾形态发展、贯穿距、锥角以及投影面积的变化规律.结果表明:提高喷射压力,喷雾枝状结构出现时刻提前,但超高压喷射下枝状结构形态界限变得模糊;喷雾整体及其核心区贯穿距在喷雾前期较快增长,进入喷雾中期后增速明显下降;随着喷射压力提高,喷雾贯穿距增大,核心区贯穿距占比(P)提高,但超高压喷射下增幅都相对较小;提高喷射压力,核心区锥角出现小幅度增加;提高喷射压力,喷雾投影面积增大,核心区面积占比(A)减小,雾化程度显著提高.

缸内直喷;超高压;喷雾宏观特性;纹影;分支状结构

缸内直喷(gasoline diect injection,GDI)发动机因具有良好的燃油经济性和较快的瞬态响应特性等优点,已经成为汽油机领域的研究热点[1-3].由于将燃油直接射入缸内,燃油与空气预混合时间缩短,易形成局部过浓区,混合气均匀度下降,导致生成的微粒物增多.

提高喷射压力可以加剧燃油的破碎雾化,改善混合气质量,从而抑制微粒物的生成[4].Sabathil等[5]在4缸GDI汽油机上将喷油压力从6,MPa提高至20,MPa时,微粒数量下降了60%,.Lee等[6]用激光可视化系统和三维激光多普勒技术,对喷射压力为30,MPa的油束发展破碎、液滴微观特性进行了研究,结果表明喷射压力的提高有助增加小液滴数目比例,增强燃油雾化蒸发能力.

与此同时,由于环境与能源问题愈发严峻,寻求清洁替代燃料成为一种实用可靠的解决方案,其中乙醇已成为研究热门之一[7].Zhuang等[8]研究了使用缸内直喷乙醇和进气道喷射汽油结合的方法来改善发动机热效率.李云天等[9]对乙醇和汽油喷雾及蒸发特性随环境温度、背压和喷射压力等因素的变化规律进行了研究.Bao等[10]在一台可视化的GDI发动机上比较了乙醇、汽油、异辛烷在喷油压力为4,MPa、7,MPa、11,MPa和15,MPa下的贯穿距,发现随喷射压力增大,乙醇的贯穿距增幅增大.

国内外学者的诸多研究已经证明乙醇燃料在GDI发动机上具有良好应用前景,并对GDI喷油器的乙醇喷雾特性也进行了相应研究[11-13],但现有文献中的喷射压力主要都局限在20,MPa以下,对GDI喷油器超高压喷雾特性研究较为缺乏[14],而采用乙醇燃料的GDI喷油器超高压喷雾宏观特性的研究领域更是鲜见学者探索.

为解析超高喷射压力下乙醇喷雾破碎和雾化过程,充分认识超高压喷射对混合气质量的影响,本文运用纹影测试法和高速摄影技术研究GDI喷油器采用10~60,MPa的喷射压力下,乙醇喷雾宏观形态发展以及贯穿距、喷雾锥角、面积等参数的变化规律.

1 试验设备及研究方法

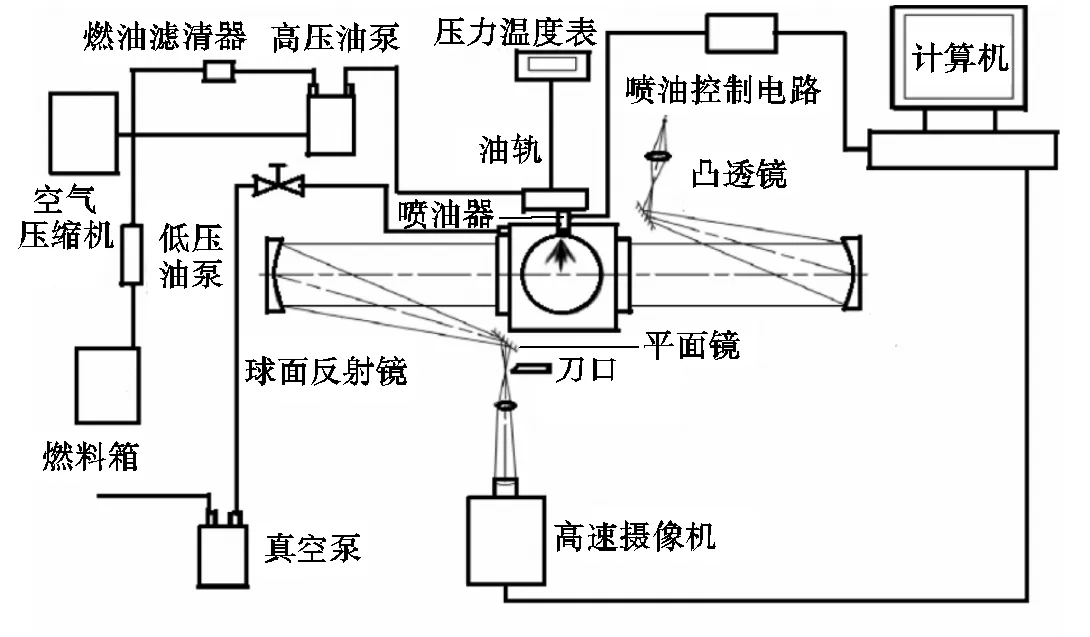

试验所采用的纹影测试方法是基于不同介质密度相异,对平行光的折射率也不同,获取明暗不同的图像[15],以此捕获喷雾气液两相信息.图1为搭建的纹影法测试装置系统.

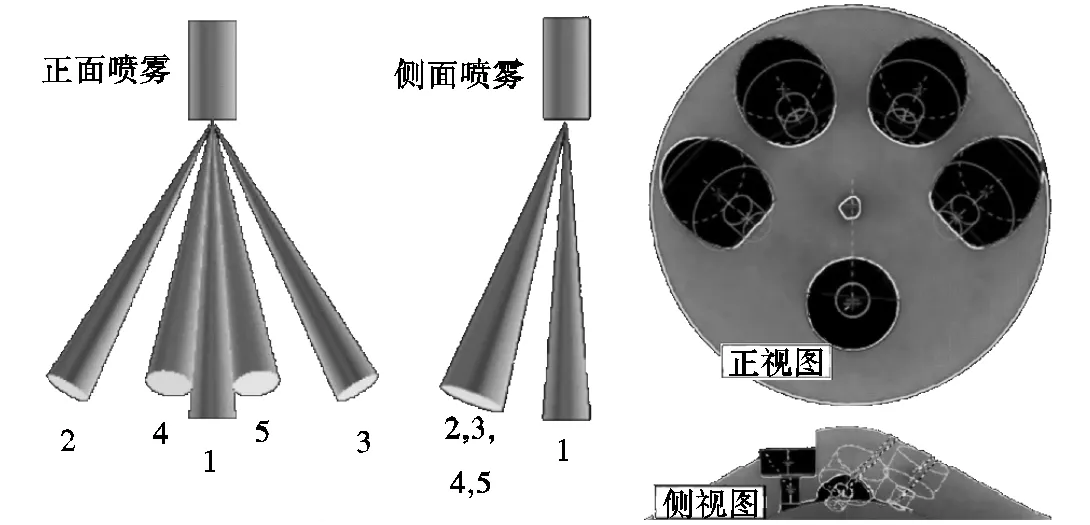

试验采用的喷射压力分别为10,MPa、20,MPa、30,MPa、40,MPa、50,MPa和60,MPa,供油系统的压力误差控制在±0.1,MPa以内,乙醇燃料的温度控制在(21±0.5)℃.试验选用一个5孔的GDI喷油器,喷孔的直径为0.174,mm,采用支架将喷油器固定在容弹上端.为更加全面地了解喷雾流场的分布以及油束的宏观形态,通过旋转支架来获取正面和侧面喷雾图像,如图2所示.正面拍摄的图像可以更好地呈现出整体喷雾的分布情况,所以采用正面图像来进行喷雾宏观特性参数的计算分析,而通过侧面拍摄可以清晰地捕捉到单束喷雾(图2侧面喷雾中油束1)形态,更加直观地呈现喷雾发展历程.

图1 试验装置示意

由于发动机在高负荷运行时喷射脉宽较长,容易发生燃油碰壁现象,为了模拟发动机高负荷下喷油器的工作状态,本试验将喷射持续期固定为2.8,ms.采用Photron公司所生产的Fastcam SA1.1 型高速摄像机,拍摄频率选取为10,000帧/s.容弹内温度为293,K,背压为0.1,MPa,容弹视窗直径为142,mm.为了降低喷雾随机性对结果准确性的影响,每个试验工况重复50次.

图2 喷雾形态与喷孔示意

图3为对所拍摄的喷雾图像进行处理的过程,通过MATLAB软件编写程序,完成喷雾图像的去除背景和灰度值转化,之后对所得灰度图进行阈值处理来提取边界.图3(c)为取用2%,的阈值来去除背景噪点,以获取喷雾整体轮廓.将喷雾图像中的不透光部分定义为喷雾核心区,简称核心区,该区域乙醇浓度较高且液态所占比例较大.随着GDI发动机小型化的发展,燃油撞壁现象难以完全避免,所造成的湿壁程度与喷雾浓度有着密切关联.对核心区进行深入研究,可以充分了解混合气中过浓区域的分布情况,进而对气缸结构设计中减轻燃油撞壁具有重要指导意义.选取50张所拍摄的纹影喷雾图片,找出图中未透光部分和半透明部分的分界区域,之后将图片灰度处理,大量采样统计分界区域的灰度值,并以未透光部分最低灰度值,作为区分核心区和非核心区的临界阈值,结果为14%,,即阈值高于14%,的区域为核心区,图3(d)为获取的核心区轮廓.

图3 图像处理过程

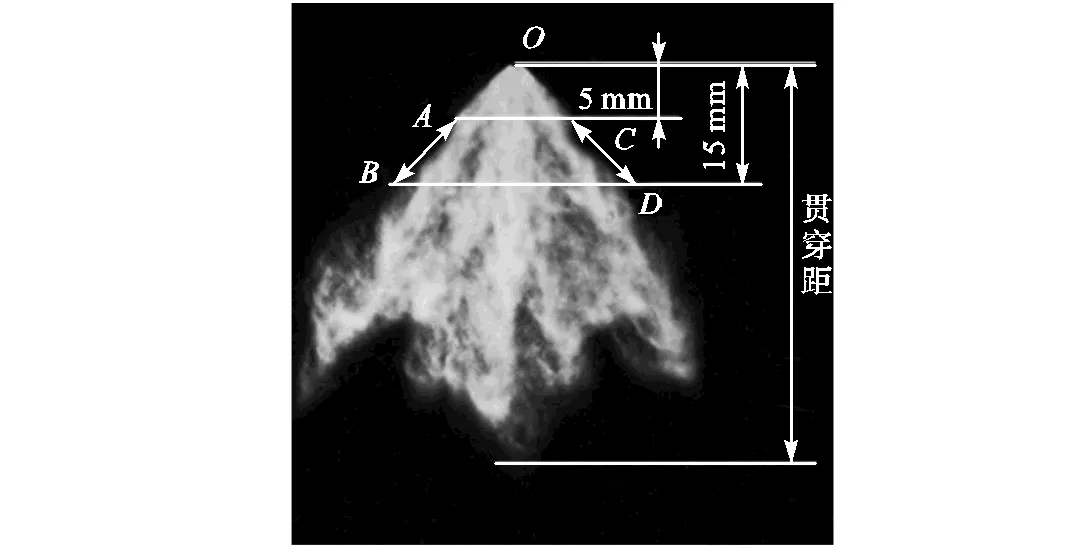

图4为喷雾宏观参数示意图.采用SAE J2715[16]标准对贯穿距、锥角和喷雾面积进行取值.将喷雾贯穿距定义为在竖直方向上,喷雾所能达到的最远距离.将喷孔下方5,mm与15,mm的水平线和油束外侧交点连线之间的夹角,即图中和之间的夹角定义为喷雾锥角.将喷雾在垂直于高速摄像机拍摄光路的平面内形成的投影面积定义为喷雾面积.

图4 喷雾参数示意

2 试验结果与讨论

2.1 喷射压力对喷雾宏观形态发展的影响

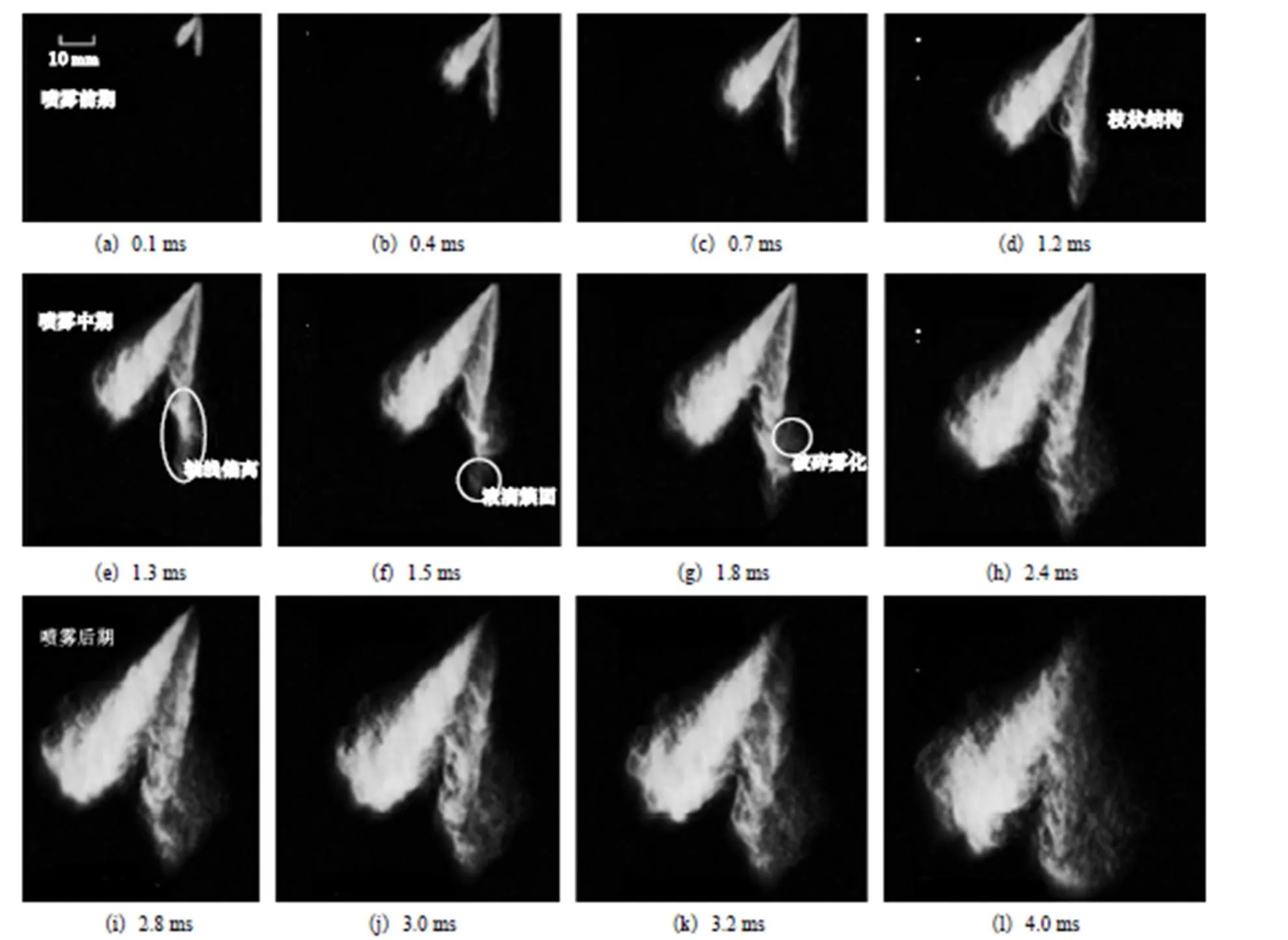

图5为侧面拍摄的乙醇喷雾在喷射开始后(ASOI)0.1~4.0,ms这个时间段内,宏观形态的发展规律,喷射压力为10,MPa.当喷雾发展至1.2,ms (ASOI),单束喷雾左侧出现枝状结构[17],该结构会加快喷雾的破碎和雾化进程,提高混合气的形成质量.为了更加系统地认识喷雾的破碎雾化过程,将喷雾发展分成3个阶段:喷射开始至喷雾生成枝状结构这段时间定义为喷雾前期;从枝状结构出现到喷射结束时刻即2.8,ms(ASOI),这段时间称为喷雾中期;之后的喷雾阶段称为喷雾后期.

由图5可知,在喷雾前期,喷雾轮廓较为平滑,同时喷雾边缘与中心部分的浓度差异较小,喷雾雾化程度低.该阶段未发生大规模破碎,喷雾主体沿着喷射轴向迅速发展,径向扩散少.随着喷雾与空气进一步作用,气液湍流运动更加剧烈,油束外侧液滴所受径向压力差增大,油束表面出现褶皱,形成受力涡流,外围液滴进一步径向运动,进而生成枝状结构.进入喷雾中期后,枝状结构数量增多,并发现枝状结构倾向于出现在靠近其他油束一侧.这是因为油束间的交互作用造成附近流场扰动增大,液滴与空气动量交换加剧,更有利于枝状结构的生成.在枝状结构出现区域,喷雾液柱开始出现破碎,破碎后液滴受到空气卷吸作用,出现前端喷雾轴线偏离现象.破碎过程中还会形成液滴簇团,喷雾与空气接触面增大,雾化程度提升.当喷射结束时,进入喷雾后期,破碎后液滴受环境中湍流运动和空气卷吸作用影响不断脱离油束主体,进一步向外围扩散,喷雾面积增大.

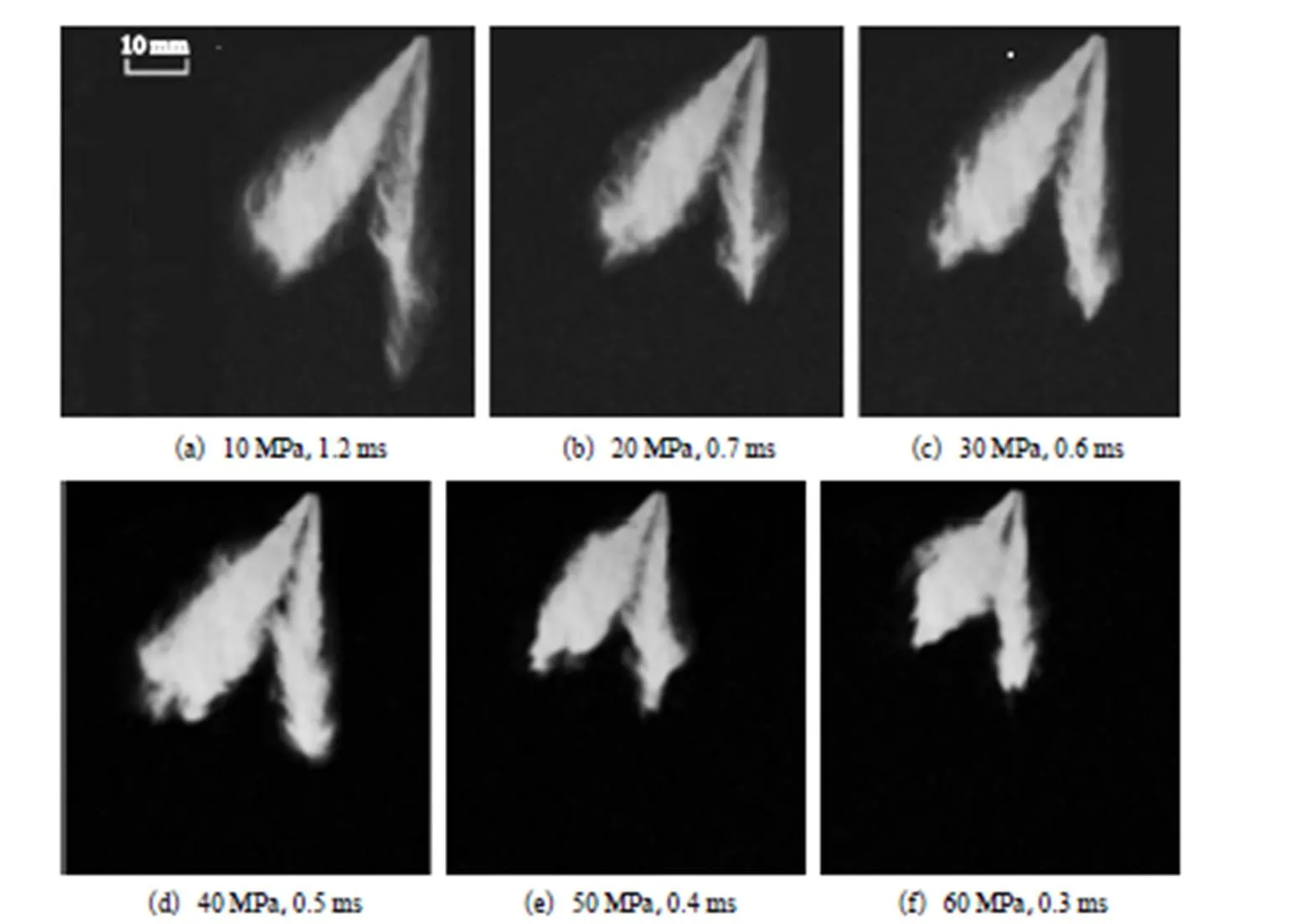

提高喷射压力,会加剧气液相之间的湍流作用,增强喷雾表面所受切应力,枝状结构形成速度加快.图6是采用10~60,MPa喷射压力时,乙醇喷雾形成枝状结构时的发展形态.喷射压力从10,MPa提高至20,MPa时,枝状结构出现时刻从1.2,ms(ASOI)提前到0.7,ms(ASOI),喷雾前期发展时间缩短了41.7%. 而后,喷射压力每提高10,MPa,枝状结构的出现时刻相应提前0.1,ms.

本文将20,MPa及以下喷射压力称为常规喷射,30,MPa及以上定义为超高压喷射.如图6,在常规喷射压力下枝状结构出现区域和总体数量较少,形状狭窄尖锐.而在超高压喷射下,由于射流速度提高,空气作用力增强,压差引起的剪切力变大,喷雾边缘褶皱大幅度增多,枝状结构生成区域变广,并且压力越高,分布越密集.可见增大喷射压力,可以有效促进枝状结构的产生,加速油束的破碎过程.但超高压喷射时,各束喷雾之间的相互作用增强,湍流涡旋加剧,油束宽度进一步扩大,并造成喷雾外围散落液滴数量增多,导致枝状结构形态出现模糊.

图5 喷射压力为10,MPa喷雾发展过程

图6 各喷射压力下乙醇喷雾枝状结构形成时的发展形态

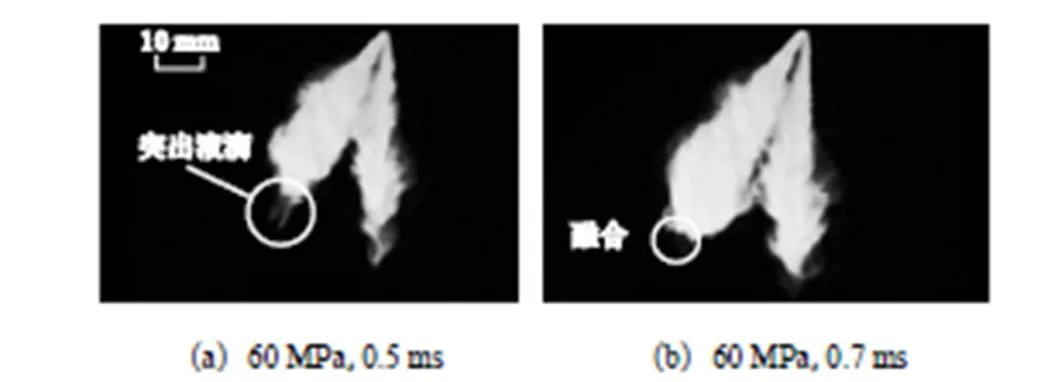

超高压喷射时,由于针阀开启过程中内外瞬时压差大,会造成大液滴在离开喷孔时具有更高的速度,形成液滴突出现象.如图7所示,喷射压力为60,MPa时,在0.5,ms(AOSI)时刻有部分较大液滴由于具有更高的动量,运动在整体喷雾前锋面之前,而在0.7,ms(ASOI)时刻,前锋面的突出液滴被后续喷雾融合.该现象是由于高速运动的大液滴受到了更大的空气阻力,速度下降较快,被后续喷雾追赶,进而融合.

图7 液滴突出现象

2.2 喷射压力对贯穿距的影响

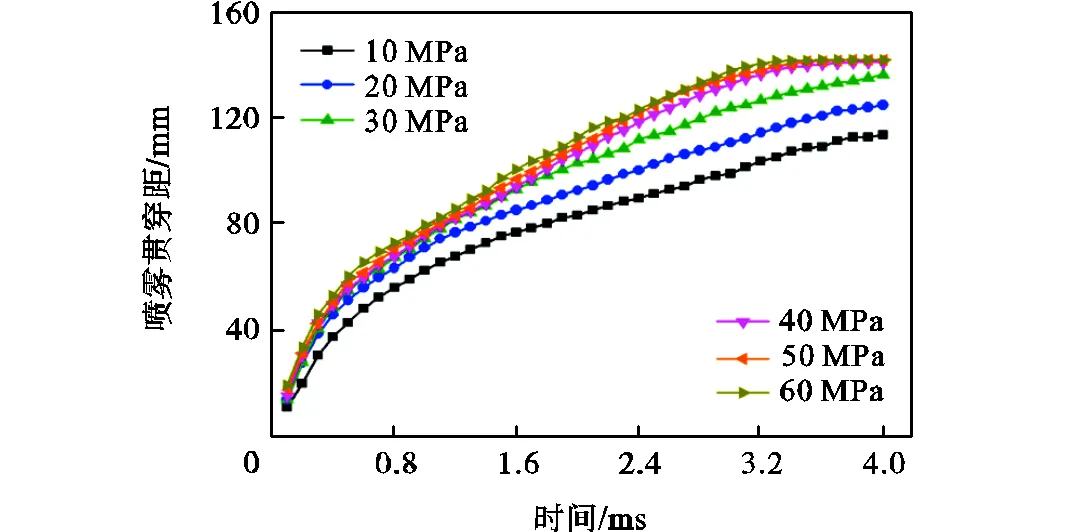

图8反映了喷射压力对乙醇喷雾贯穿距的影响.相同压力下,贯穿距随时间的推移呈现出持续增长的趋势.在喷雾前期,射出油束主要沿喷射方向上进行动量传递,不断推动前端喷雾在轴向上快速发展.进入喷雾中期后,枝状结构的进一步形成发展加剧了喷雾主体破碎,动量交换无序度提高.此外,破碎生成的大量液体簇团,造成喷雾与空气接触面面积增大,所受运动阻力变大.所以喷雾在轴向上发展速度大幅度减小,贯穿距增长出现拐点,之后增幅明显下降.在喷雾后期,油束喷射结束,前端喷雾液滴失去后续推力,喷雾整体的轴向运动进一步放缓.

在图8中,随着喷射压力的提高,喷油器孔内和环境压力差增大,从喷孔射入环境中的初动能更大,所以图中压力越高喷雾液滴相同时刻所能达到的距离也就更远,贯穿距越长.但是过高的压力提升会造成孔内燃油波动剧烈,带来更高的摩擦损失以及空化现象,导致超高压喷雾入射初动能随喷射压力提高的增长幅度相对减小.同时,进一步提升超高压喷射压力时,枝状结构出现的时刻更早,分布范围更加宽泛,液柱破碎更加剧烈,乙醇液滴与空气动量交换增强,所以造成前端喷雾运动速度下降幅度增大.上述原因导致了图8中在30,MPa以上时,随喷射压力的继续提升贯穿距增幅较小.由于容弹视窗限制,喷射压力在40,MPa及以上的喷雾整体贯穿距在3.3,ms (ASOI)左右时刻会达到视窗边缘,停止增长.

图8 喷雾贯穿距随喷射压力变化规律

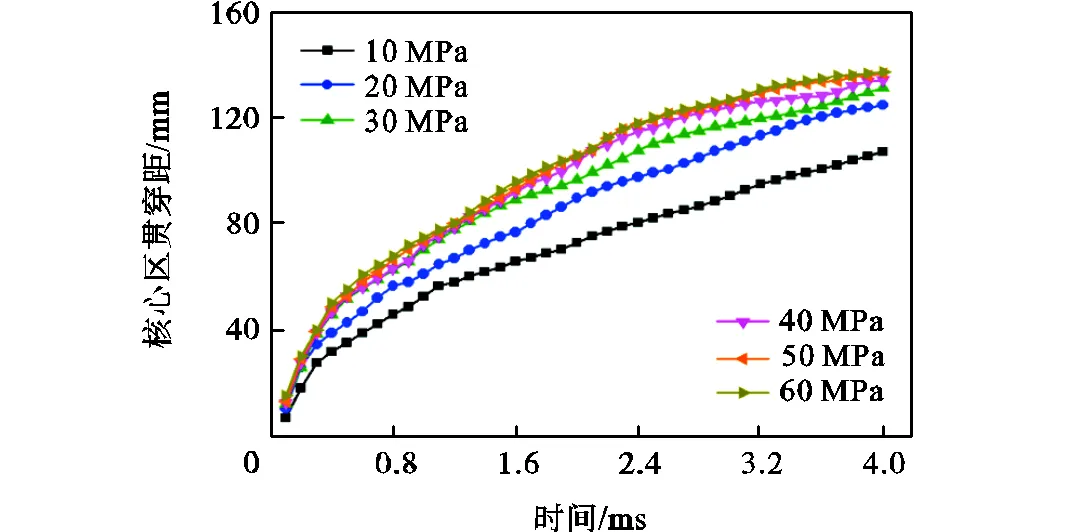

图9为核心区贯穿距随喷射压力的变化规律,与喷雾整体贯穿距趋势近似.将图9与图8进行对比,可发现处于喷雾中期阶段时,喷雾整体贯穿距要比核心区贯穿距发展得更加平滑.这是因为进入喷雾中期后,枝状结构得到进一步发展,喷雾主体部分发生大规模破碎,造成液相的内部动量交换无序度提高,核心区前端液滴加速度波动范围较大,所以核心区贯穿距增长趋势波动幅度更大.而整体喷雾的前端部分多是以气相或微小液滴形态存在,在轴向方向上运动速度受与空气的相互作用力较大,受主体破碎影响程度相对较小.

图9 核心区贯穿距随喷射压力变化规律

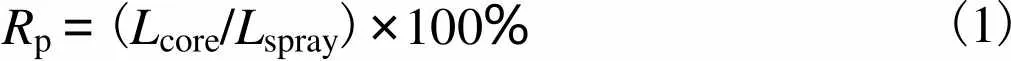

为了更好地认识喷雾在轴向上的发展过程,设置参数核心区贯穿距占比p.该参数定义为在相同时刻下核心区贯穿距与喷雾整体贯穿距的比值,计算方法为

Rp=(Lcore/Lspray)×100%,(1)

式中:core为核心区贯穿距,mm;spray为喷雾整体贯穿距,mm.

图10为各个喷射压力下,p值随时间的发展趋势.在喷雾前期,喷雾并未出现明显破碎,气液两相在轴向的扩散带动喷雾整体贯穿距增长,喷雾轴向上浓度梯度和速度梯度跨度增大,p值出现下降趋势.当喷雾出现枝状结构,进入喷雾中期,空气卷吸作用进一步增强,喷雾前段气相区域在轴向方向的动量大幅度损失.此阶段喷雾贯穿距增长受核心区的贯穿距增长影响加剧,p值增大.

随着喷射压力的提高,p值随之增加.这是因为在喷雾发展过程中,喷射压力越高,枝状结构出现时刻提前,数量增多,造成油束主体破碎更早,程度更剧烈,喷雾在轴向上的发展受核心区波动破碎影响程度增加.并且由于压力越高,油束出口射速快,后续核心区达到喷雾前端所需时间更短.以上原因导致了压力越高,核心区贯穿距对喷雾整体贯穿距的推动作用越大,p值越高.但超高压喷射下,进一步提高压力,p值增幅相对较小.

图10 核心区贯穿距占比随喷射压力变化规律

2.3 喷射压力对锥角的影响

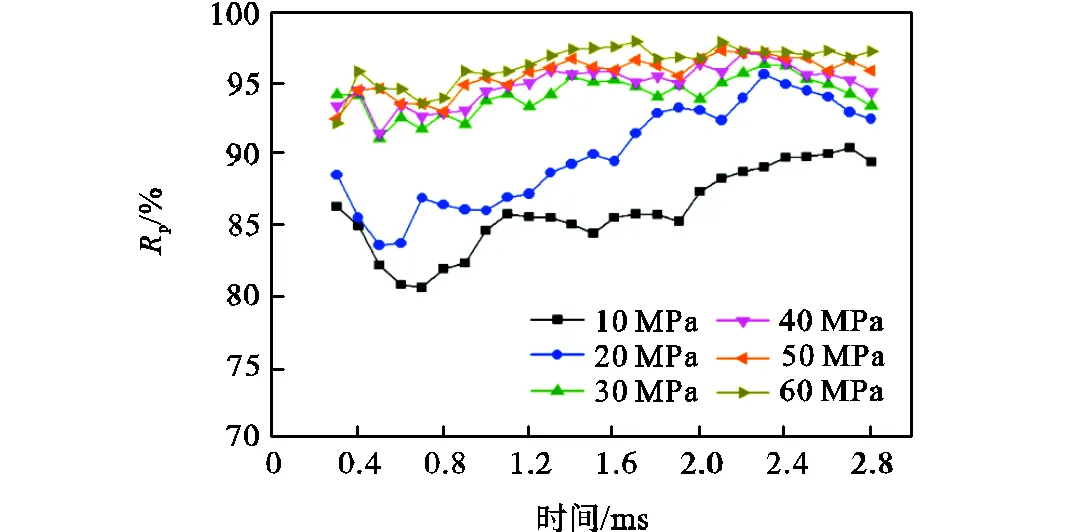

在喷雾过程中,随着喷油器针阀上升行程的增大,高压波动所带来的空化现象会造成前期核心区锥角会有一个增大趋势,而随着喷射的进行,喷油器内部压力波动会迅速地振荡衰减,导致喷雾核心区锥角在达到最大峰值后减小,之后逐步趋近于稳定.当核心区锥角大小波动在一个定值的±2°范围内时,将这个定值称为该压力下的核心区锥角稳定值.图11显示了正面喷雾核心区锥角峰值及稳定值随喷射压力的变化规律.

图11 核心区锥角随喷射压力变化趋势

提高喷射压力,喷雾射入环境中的初速度增大,继而喷雾的径向速度分量和动量分量也随之增加,径向扩散距离增加,锥角的峰值与稳定值都随之增大.但提高喷射压力带来喷雾与空气之间的作用力增强,边缘的破碎雾化更加剧烈,气相比例提高,所以核心区锥角增幅较小.60,MPa下核心区锥角稳定值仅比10,MPa增加了9.3°.从图中可以发现,喷射压力越高,核心区锥角峰值与稳定值差值越大,这是由于喷油孔内压差增大,孔内压力波衰减幅度越大;并且高喷射压力下核心区外围表面生成的枝状结构,拓宽了核心区的径向分布,进一步增加锥角峰值.

2.4 喷射压力对喷雾面积的影响

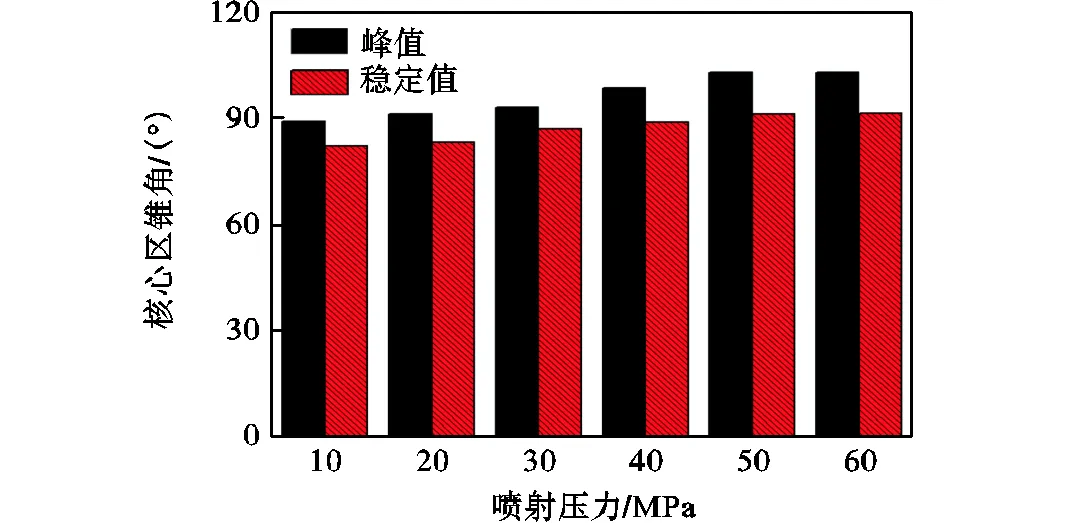

图12和图13分别为喷雾投影面积以及核心区投影面积在喷射持续期内随喷射压力的变化规律.随着喷射进行,喷雾整体与核心区的投影面积都呈现了线性增长的趋势.当喷射压力固定时,针阀完全开启后,喷口处乙醇喷射流量与流速为恒定值,前端喷雾受到后续射流的持续稳定推力,与空气摩擦力达到一个平衡后,喷雾接近匀速地向外围扩散.与贯穿距在进入喷雾中期增幅减小相比,喷雾面积的增长具有更好的线性度.可见,进入喷雾中期后,喷雾破碎导致喷雾在轴向上发展速度减小,液滴径向动量分量大幅度增加.

图12 喷雾面积随喷射压力变化规律

图13 核心区面积随喷射压力变化规律

提高喷射压力,射入环境的乙醇喷雾初动能提升,出口流量增大,喷雾前端所获得的加速随之增大,对应相同时刻,高喷射压力的面积分布范围更广.但当喷射压力大于40,MPa时,继续提高喷射压力,喷雾整体和核心区投影面积增幅变小.这是因为当压力大于40,MPa时,喷雾射入环境之前,孔内湍流扰动十分剧烈,空化现象明显,喷孔有效流动横截面积减少,造成了较大的喷射流量损失.

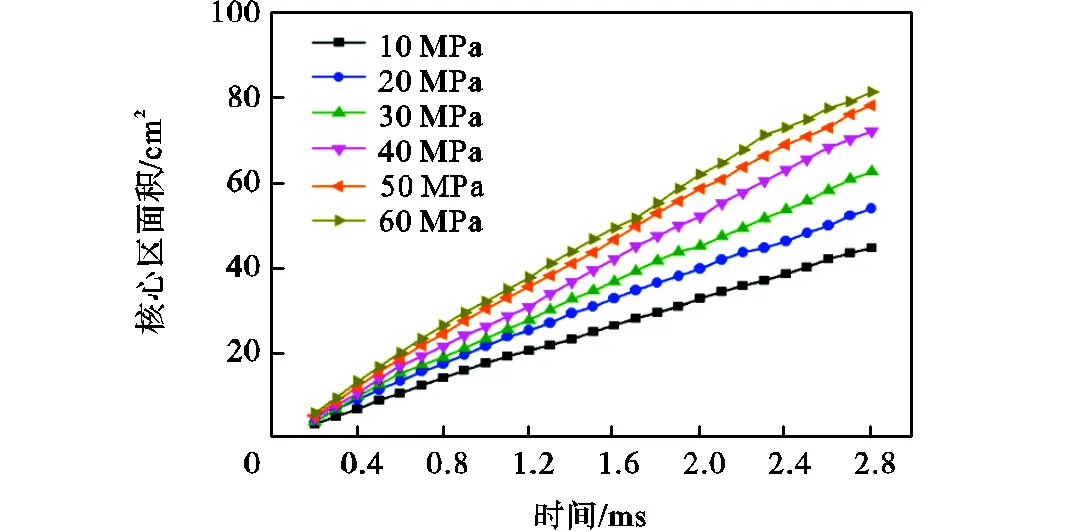

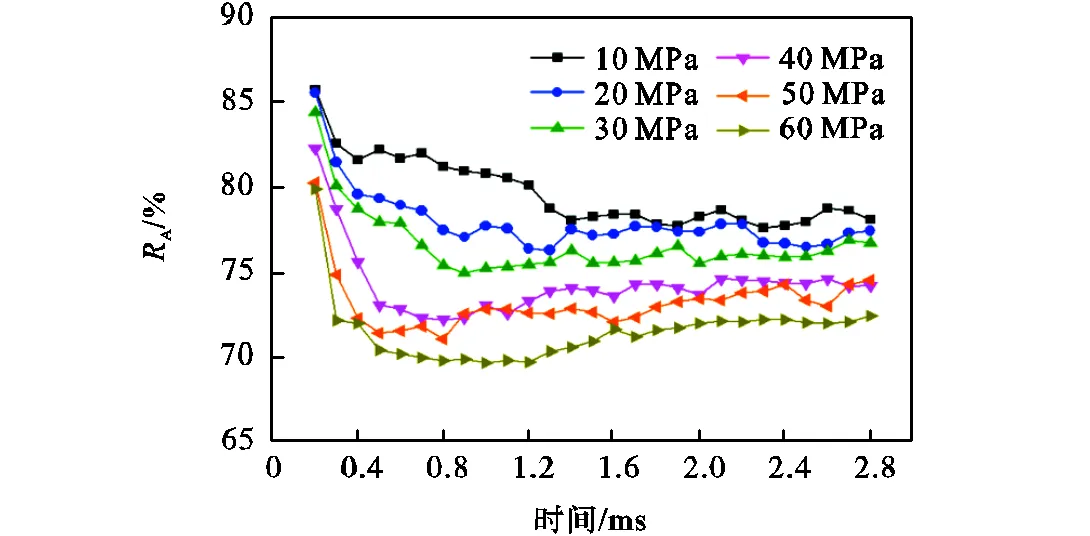

雾化程度是评价混合气是否可以支持高效率、低排放燃烧的重要指标.为了探究喷射持续期内乙醇雾化程度,以及不同喷射压力对雾化程度的影响,定义参数核心区面积占比A用来表征喷雾分布区域的雾化程度,即

RA=(Score/Sspray)×100%,(2)

式中:core为核心区投影面积,mm2;spray为喷雾整体投影面积,mm2.A值越低,核心区所占面积比例越小,雾化程度越高.

图14为在喷射持续期内A值随喷射压力的变化规律.在喷射刚开始时,所射入环境中的喷雾与空气作用时间短,喷雾外形较为圆滑,发生破碎区域很少,乙醇在流场中基本都是以液态的形式存在,雾化程度低,各压力下0.2,ms(ASOI)时刻的A值都大于80%,,其中10,MPa和20,MPa 超过了85%,.而随着时间推移,不同喷射压力下的A值都出现一个陡降,之后逐步趋于稳定.

从图14中可以发现,各喷射压力下出现陡降的时刻都与枝状结构出现的时刻较为接近.喷射压力越高,陡降出现的时刻越早,下降斜率越大.这是因为提高喷射压力时,加剧了枝状结构的生成,导致喷雾初次破碎时刻提前,破碎区域范围更广,而持续的强烈气液相动量交换使得完成初次破碎的大液滴,不断破碎成更小的小液滴,与空气接触表面积增加,显著提升了雾化质量,导致A值降低.对比p值随喷射压力提高而增大这一规律,可获知喷射压力的提高造成空气与液束内部压差增大,液滴径向扩散能力显著增强,混合气不断快速向外围扩散,空间分布更加均匀.

图14 核心区面积占比随喷射压力变化规律

可见超高压喷射可以加剧枝状结构的生成,显著地促进乙醇喷雾的雾化蒸发,改善混合气质量.

3 结 论

(1) 枝状结构的出现会加剧喷雾的破碎,并随喷射压力提高,出现时刻提前,数量增多,分布范围变广,但超高压喷射下,枝状结构形状界限出现模糊.

(2) 喷雾贯穿距在喷雾前期快速增长,进入喷雾中期后,增速明显下降.进入超高压喷射范围后,贯穿距增幅缩小.核心区贯穿距随时间与压力变化规律与喷雾整体相似,但随时间增幅波动更大.

(3) 在喷雾发展过程中,p值先下降后上升.提高喷射压力p值增大,核心区轴向发展对喷雾整体贯穿距影响增强,但超高压下p值随喷射压力提高的增幅较小.

(4) 增大喷射压力,核心区锥角峰值和稳定值小幅增长.

(5) 喷雾投影面积与核心区投影面积随时间和压力的变化规律一致,在喷射持续期内线性增长.各压力下A值都在出口时刻最大,之后陡降,而后保持相对稳定.提高喷射压力,陡降幅度增大,A值 越低.

(6) 超高压喷射有效提高了乙醇混合气形成质量,对于GDI燃用乙醇发动机减少微粒排放以及提高燃油经济性具有较大的应用潜力.

[1] Aleiferis P G,Serras-Pereira J,van Romunde Z,et al. Mechanisms of spray formation and combustion from a multi-hole injector with E85 and gasoline[J].,2010,157(4):735-756.

[2] 李 翔,裴毅强,秦 静,等. 壁温和机油油膜对喷雾撞壁后发展的影响[J]. 天津大学学报:自然科学与工程技术版,2016,49(11):1195-1202.

Li Xiang,Pei Yiqiang,Qin Jing,et al. Effects of wall temperature and oil film on the process of a gasoline spray after wall impingement[J].:,2016,49(11):1195-1202(in Chinese).

[3] Myung C L,Park S. Exhaust nanoparticle emissions from internal combustion engines:A review[J].,2012,13(1):9-22.

[4] Zhao F,Lai M C,Harrington D L. Automotive spark-ignited direct-injection gasoline engines[J].,1999,25(5):437-562.

[5] Sabathil D,Koenigstein A,Schaffner P,et al. The influence of DISI engine operating parameters on particle number emissions[C]//Detroit,USA,2011.

[6] Lee S,Park S. Experimental study on spray break-up and atomization processes from GDI injector using high injection pressure up to 30,MPa[J].,2014,45(1):14-22.

[7] Chan Q N,Bao Y,Kook S. Effects of injection pressure on the structural transformation of flash-boiling sprays of gasoline and ethanol in a spark-ignition direct-injection(SIDI)engine[J].,2014,130(16):228-240.

[8] Zhuang Y,Hong G. Primary investigation to leveraging effect of using ethanol fuel on reducing gasoline fuel consumption[J].,2013,105(2):425-431.

[9] 李天云,许 敏,张高明. 乙醇与汽油的喷雾及蒸发特性研究[J]. 工程热物理学报,2014,35(7):1434-1438.

Li Tianyun,Xu Min,Zhang Gaoming. Study of spray evaporation of ethanol and gasoline fuel[J].,2014,35(7):1434-1438(in Chinese).

[10] Bao Y,Chan Q N,Kook S,et al. Spray penetrations of ethanol,gasoline and ISO-octane in an optically accessible spark-ignition direct-injection engine[J].,2014,7(3):1010-1026.

[11] Huang Y,Huang S,Huang R,et al. Spray and evaporation characteristics of ethanol and gasoline direct injection in non-evaporating,transition and flash-boiling conditions[J].,2016,108:68-77.

[12] Gao J,Jiang D,Huang Z. Spray properties of alternative fuels:A comparative analysis of ethanol-gasoline blends and gasoline[J].,2007,86(10):1645-1650.

[13] Mastumoto A,Moore W R. Spray characterization of ethanol gasoline blends and comparison to a CFD model for a gasoline direct injector[J].,2010,3(1):402-425.

[14] Rivera E A. Fuel injection technology trends[EB/OL]. https://crcao.org/workshops/2014AFEE/Final%20Presentations/Day%201%20Session%202%20SI-Systems%20 Presentations/2-2%20Rivera,%20Edwin%202014%20CR C%20Fuel%20Injection%20Technology-Updated.pdf,2017-05-25.

[15] Settles G S.:[M]. Germany:Springer Science & Business Media,2012.

[16] Hung D L S,Harrington D L,Gandhi A H,et al. Gasoline fuel injector spray measurement and characterization:A new SAE J2715 recommended practice[J].,2008,1(1):534-548.

[17] Ishikawa N,Niimura K. Analysis of diesel spray structure using magnified photography and PIV[C]//Detroit,USA,1996.

(责任编辑:金顺爱)

Spray Macroscopic Characteristics of GDI Injector Fueled with Ethanol Using Ultra-High Injection Pressure

Pei Yiqiang1,Wang Kun1,Zhang Dan1,Liu Bin2,Hu Tiegang2,Ji Sisi2

(1.State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China;2.Powertrain Engineering R&D Center,Chongqing Changan Automobile Co.,Ltd,Chongqing 401120,China)

The aim of this study was to explore the spray macroscopic characteristics of gasoline direct injection(GDI)injector fueled with ethanol under ultra-high injection pressure conditions.Spray images were obtained by schlieren and high-speed photography technology under the injection pressure from 10,MPa increasing to 60,MPa,and the various parameters including spray development process,penetration,cone angle,and spray area were systematically analyzed.The results indicate that branch-like structures occurring time decreases,but the branch-like structure of spray becomes a bit blurry under ultra-high injection pressure.The penetration of spray and its liquid core increases rapidly in the initial stage,but growth rate decreases significantly in the middle stage.Spray penetration and penetration ratio of liquid core(P)increase with the increase of injection pressure,but the increases are relatively small under ultra-high injection pressure conditions.The liquid cone angle at core area increases a little with increasing injection pressure.Spary area increases,area ratio of liquid core(A)decreases,and the degree of atomization enhances significantly with the increase of the injection pressure.

gasoline diect injection(GDI);ultra-high injection pressure;spray macroscopic characteristics;schlieren;branch-like structures

10.11784/tdxbz201706059

TK411

A

0493-2137(2018)07-0755-08

2017-06-25;

2017-08-09.

裴毅强(1967—),男,博士,副教授

裴毅强,peiyq@tju.edu.cn.

国家科技支撑计划资助项目(2014BAG10B01).

the National Key Technology Research and Development Program of the Ministry of Science and Technology of China (No.,2014BAG10B01).