高Cr铁素体耐热钢高温热循环过程的组织演化规律

2018-06-29李会军严毕玉刘晨曦刘永长陈建国

李会军,严毕玉,刘晨曦,刘永长,陈建国

高Cr铁素体耐热钢高温热循环过程的组织演化规律

李会军,严毕玉,刘晨曦,刘永长,陈建国

(天津大学材料科学与工程学院,天津 300350)

为探究高Cr铁素体耐热钢高温热循环过程的组织演化规律,通过采用光镜与透射电镜显微组织分析方法,对高Cr铁素体耐热钢单次和二次高温热循环加热后基体组织和沉淀相的演变规律展开研究,从而为第4类裂纹萌生微观机制的研究提供试验依据.结果表明:高温热循环加热后,奥氏体相分数都随着峰值温度的增高呈现先增加后降低的趋势,在峰值温度1,100,℃处达到最大;M23C6碳化物在峰值温度达1,100,℃后全部溶解,而MX碳化物在峰值温度达1,300,℃后才全部溶解,且MX的尺寸在不同热循环过程中基本保持不变;马氏体板条宽度随着峰值温度的升高而增加;沉淀相的溶解和δ-铁素体的形成对基体的硬度有明显影响.

高Cr铁素体耐热钢;高温热循环;组织演化;沉淀相

9%~12%,Cr铁素体系耐热钢以其优良的综合性能被目前世界上高蒸汽参数发电机组广泛采用,其主要应用于超临界电厂锅炉的关键部位,比如水冷壁管、过热壁管、主蒸汽管道等,且日本、欧美等国将其作为发展新铁素体耐热钢的基准[1-4].但在实际服役中,其往往发生过早失效现象,其焊接接头处容易产生裂纹,研究者将裂纹分为第1类裂纹、第2类裂纹、第3类裂纹、第4类裂纹这4类[5-7].其中,第4类裂纹是高Cr铁素体耐热钢的突出问题,其不仅会显著降低焊接接头的蠕变寿命,而且其失效形式常常表现为一种脆性失效[8-9].目前,国内外针对第4类裂纹断裂机理的研究主要集中在以下两个方面:一是采用有限元方法分析焊接接头热影响区的应力状态,研究应力状态对蠕变失效的影响,模拟蠕变损伤的演化,从而达到预测第4类型损伤的目的,即所谓的外部条件;二是集中于研究焊接接头热影响区的显微组织演化,从而找出第4类裂纹的断裂机制,即所谓的内部条件[10-12].

关于焊接接头热影响区显微组织变化,国外研究者发现高Cr铁素体耐热钢的服役前焊接接头热影响区基体组织被M23C6和MX碳化物钉扎,可以有效延缓蠕变过程[13].然而,在高温服役条件下,高Cr铁素体耐热钢焊接接头热影响区原始组织中的M23C6和MX碳化物会粗化,从而恶化蠕变性能等[14-15].目前针对高Cr铁素体耐热钢焊接接头处热影响区显微组织变化的报道大多集中于单次焊接接头热影响区原始组织的演化[10-15].但在实际应用过程中,往往需要对较厚的高Cr铁素体耐热钢钢板进行两道次或多道次焊接.而后道焊缝对前道焊缝具有热处理的作用,相当于对前道焊缝进行一次正火处理,使得前道焊缝的组织发生演化[16].而对高Cr铁素体耐热钢多道次焊接接头热影响区组织演化的研究报道则相对较少,因此对高Cr铁素体耐热钢多道次焊接接头热影响区组织演化的研究还是很有必要的.

本文以探究高Cr铁素体耐热钢多道次焊接接头热影响区的组织形成与演化规律(内部条件)为目的,采用对焊接热影响区放大的方法,通过开展高Cr铁素体耐热钢二次高温热循环试验,对单次高温热循环和二次高温热循环加热后高Cr铁素体耐热钢的显微组织演变规律开展系统研究,从而为揭示第4类裂纹萌生的微观机制提供依据.

1 试验方法

试验所用高Cr铁素体耐热钢的化学成分见表1,其原始状态为热处理态(1,050,℃/30,min正火+750,℃/120,min回火),原始组织为回火板条马氏 体+少量δ-铁素体(约5%,).采用箱式电阻炉SX-G03163对试样进行焊接热循环加热.单次焊接热循环的工艺规程为:将试样分别加热至900,℃、1,100,℃、1,300,℃,保温5,min随后空冷;二次焊接热循环的工艺规程为:试样完成单次热循环后,再分别加热至900,℃,保温5,min后空冷.焊接热循环试验完成后,使用线切割机在试样中段截取3,mm的薄片,经镶样及抛光后,用FeCl3溶液腐蚀,使用C-35AOLYMPUS光学显微镜进行金相分析,并采用显微硬度仪MH-6L进行硬度测试,加载载荷为100,N,加载时间为5,s.同时,采用线切割机取试样中段0.3,mm的薄片,在砂纸上磨至50,μm,随后进行双喷电解减薄制样,电解液为5%,高氯酸的乙醇溶液,随后在JEM-100CX II透射电子显微镜上进行透射电镜观察.

表1 高Cr铁素体耐热钢化学成分

Tab.1 Chemical composition of high Cr ferritic heat-resistant steel %

2 结果与分析

2.1 金相组织分析

图1为高温热循环加热后的显微组织.从图1(a)~(c)中可看出,经过单次高温热循环加热后,高Cr铁素体耐热钢显微组织中的奥氏体会随着峰值温度的增高而逐渐粗化,特别是峰值温度达到1,300,℃时粗化严重.根据Latha等[17]对焊接热影响区的研究可知,在峰值温度较低时(900,℃),原始组织中的第2相沉淀物没来得及溶解,奥氏体晶粒长大受到限制,但随着峰值温度的升高,第2相沉淀溶解更充分,奥氏体晶粒长大受到的限制逐渐减少.因此,随着峰值温度的增高,奥氏体逐渐粗化.而从图1(d)~(f)中可以看出,二次高温热循环加热后,奥氏体组织随着峰值温度的增高也呈现同样的粗化现象,但奥氏体尺寸不均匀性加剧,特别是进入1,100~1,300,℃区间后,晶粒尺寸大小不一明显.

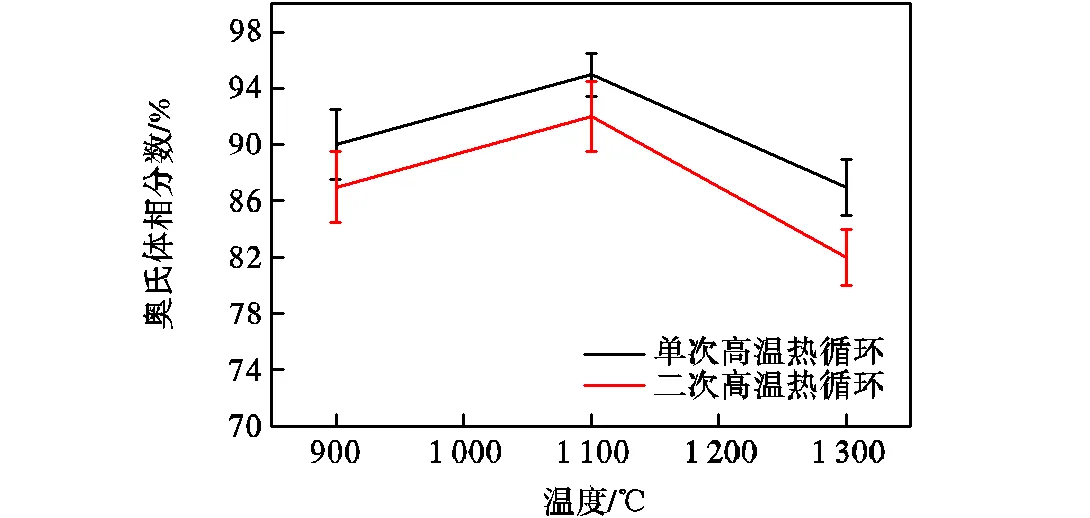

图2为高温热循环加热后奥氏体相分数的变化.经过单次高温热循环加热后,高Cr铁素体耐热钢显微组织中的奥氏体相分数随着峰值温度的增高呈现先增加后降低的趋势,在峰值温度1,100,℃处奥氏体相分数达到最大.这是由于当高温热循环温度从900,℃升高至1,100,℃时,M23C6碳化物会逐渐溶解,由M23C6碳化物所引起的钉扎压力在900,℃到1,100,℃之间也会逐渐降低,这有利于奥氏体晶粒形核与长大,从而使奥氏体相分数增加.当高温热循环温度从1,100,℃增加至1,300,℃时,奥氏体相分数开始逐渐降低,这是由于该温度区间已进入a/g,两相区,因此会形成更多高温δ-铁素体相.二次高温热循环加热后,奥氏体相分数也随着峰值温度的增高呈现先增加后降低的趋势,但二次高温热循环加热后的奥氏体相分数比单次高温热循环加热后的更低,这主要是由于二次高温热循环峰值温度900,℃正好刚刚进入α/γ两相区,这意味着在900,℃时高Cr铁素体耐热钢的奥氏体化是不完全的,一些a-铁素体在冷却之后会保留下来,因此二次高温热循环加热后,奥氏体相分数会降低[18].

图1 高温热循环后高Cr铁素体耐热钢的金相组织

图2 高温热循环过程中奥氏体相分数变化

2.2 TEM组织分析

2.2.1 高温热循环过程中沉淀相变化

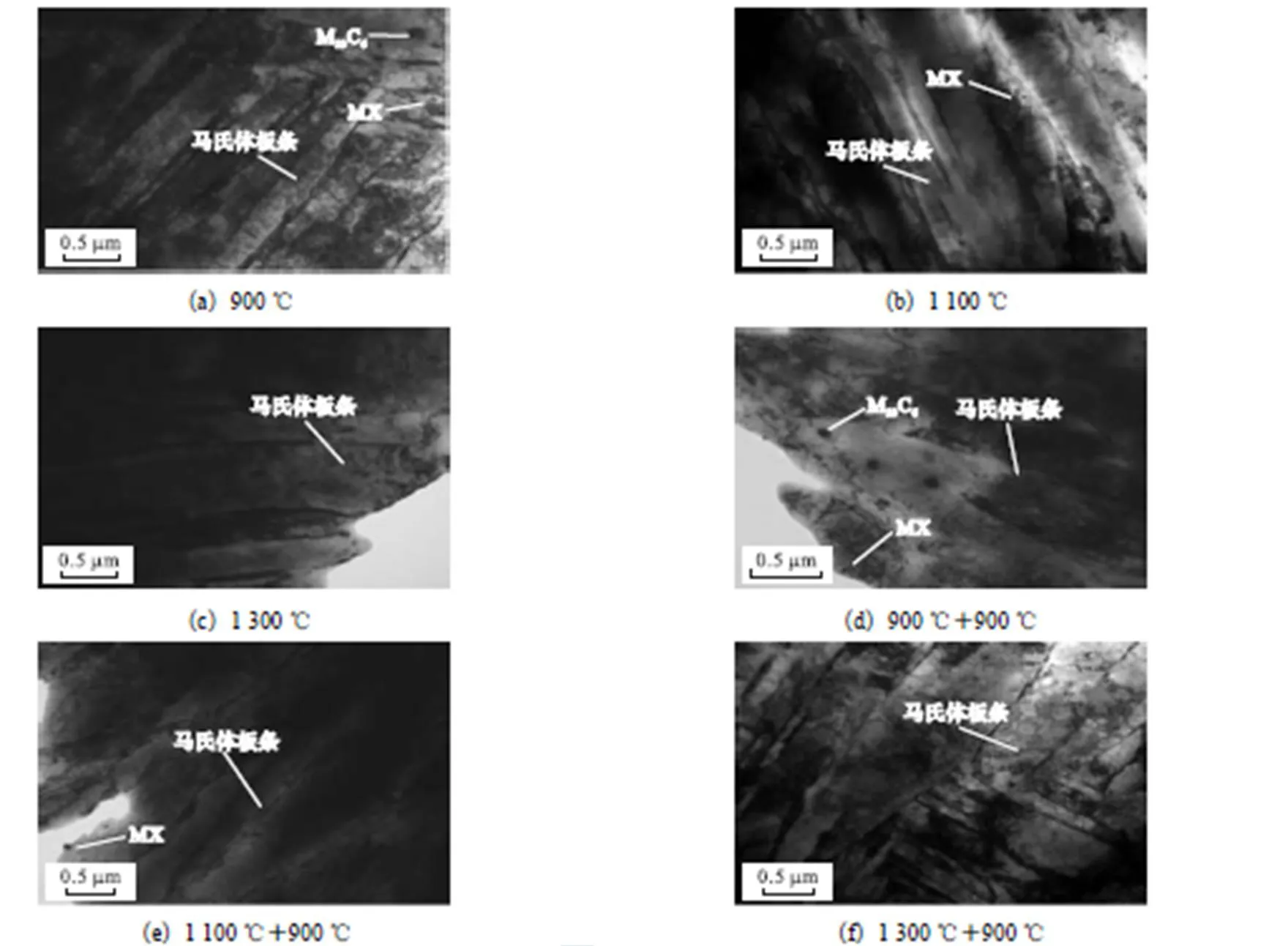

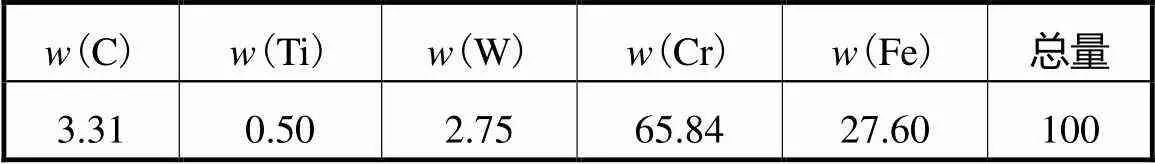

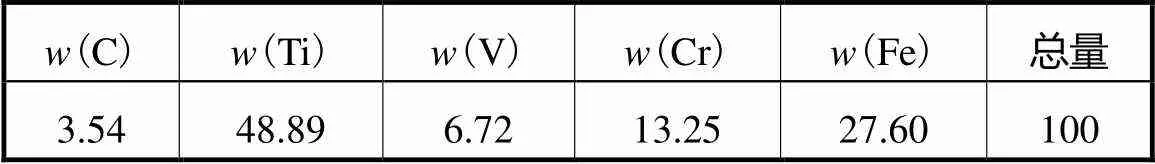

图3为高温热循环加热后高Cr铁素体耐热钢的透射组织.表2和表3分别是图3(a)中长条形碳化物和圆形碳化物的能谱分析.从表2中可以看出长条形碳化物是富含Cr元素的,因此是M23C6碳化物.表3表明圆形碳化物富含Ti说明其是MX碳化物.

从图3(a)~(c)中可看出,M23C6碳化物在马氏体晶内与晶界呈现弥散分布,晶粒尺寸较大,在峰值温度1,100,℃后,已基本观察不到;MX碳化物在马氏体晶内也呈弥散分布,晶粒尺寸较小,在峰值温度1,300,℃后,已基本观察不到.从图3(d)~(f)中可看出,经过二次高温热循环加热后,高Cr铁素体耐热钢组织中的碳化物变化规律与单次高温热循环加热后的组织碳化物变化规律基本相同.此外,对比图3(a)中的M23C6碳化物与图3(d)中的M23C6碳化物可以看出,经过二次高温热循环加热之后,M23C6碳化物的尺寸有所减小,再次加热使其继续溶解.此外,无论单次高温热循环过程中还是二次高温热循环过程中,MX碳化物的尺寸基本保持不变,说明MX碳化物热稳定性很高,这对高Cr铁素体耐热钢的高温蠕变性能有一定加强作用[14].

图3 高温热循环后高Cr铁素体耐热钢的透射组织

表2 长条形碳化物能谱分析

Tab.2 Energy dispersive spectroscopy(EDS) analysis of the rectangular precipitates %

表3 圆形碳化物能谱分析

Tab.3 Energy dispersive spectroscopy(EDS) analysis of the spherical precipitates %

2.2.2 高温热循环过程中马氏体尺寸变化

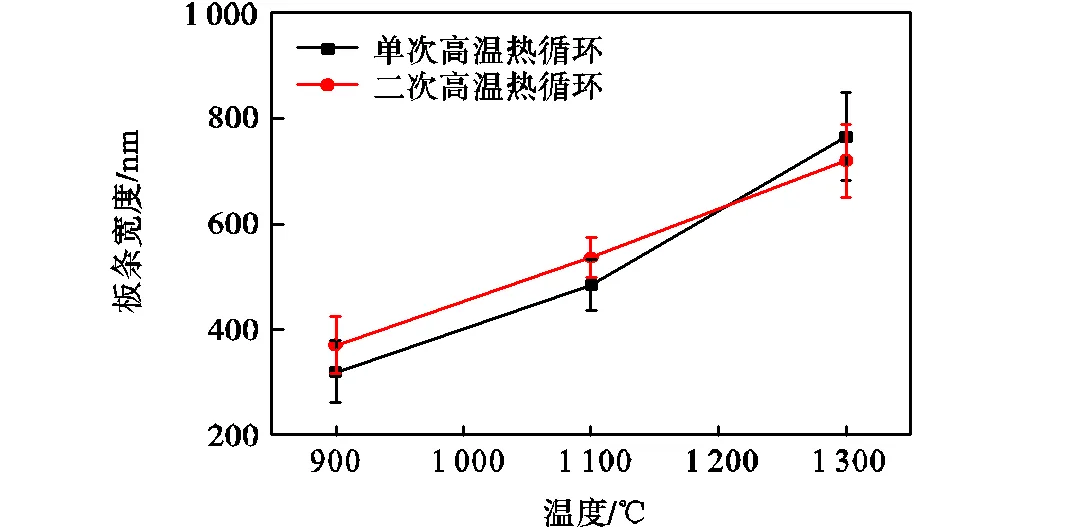

图4为高温热循环过程中马氏体尺寸的变化. 从图中可看出,单次与二次高温热循环过程中的马氏体的板条宽度都随着峰值温度增高而增加,但相对于单次高温热循环过程中的马氏体尺寸来说,二次高温热循环过程中的马氏体尺寸变化有所不同:在峰值温度900~1,100,℃内,二次高温热循环过程中的马氏体尺寸相对于单次高温热循环过程有所粗化,这是由于在单次高温热循环加热过程中,阻碍奥氏体长大的未溶碳化物在经过峰值温度900,℃的加热之后进一步溶解,奥氏体进一步粗化,而根据Morito等[19-20]的研究结果显示奥氏体晶粒尺寸与马氏体板条的宽度大小是成比例的,即奥氏体晶粒尺寸越大则会导致马氏体板条的宽度也会越大.因此,粗化后的奥氏体会转化为宽度较大的板条马氏体;在峰值温度1,100~1,300,℃内,二次高温热循环过程中的马氏体尺寸相对于单次高温热循环过程有所细化.由于二次高温热循环加热的峰值温度900,℃较低,故1,100~1,300,℃内单次高温热循环加热过程中生成的粗化马氏体在峰值温度900,℃下只是部分奥氏体化,而在组织晶界处又析出新的细奥氏体.在随后的冷却过程中,未转化的马氏体保留下来,新生成的奥氏体与转化形成的奥氏体转变为马氏体,故温度区间内马氏体不均匀性加剧,较宽的为单次高温热循环形成的马氏体,较小的为二次高温热循环新形成的马氏体.

图4 高温热循环过程中马氏体尺寸的变化

2.3 维氏硬度测试结果分析

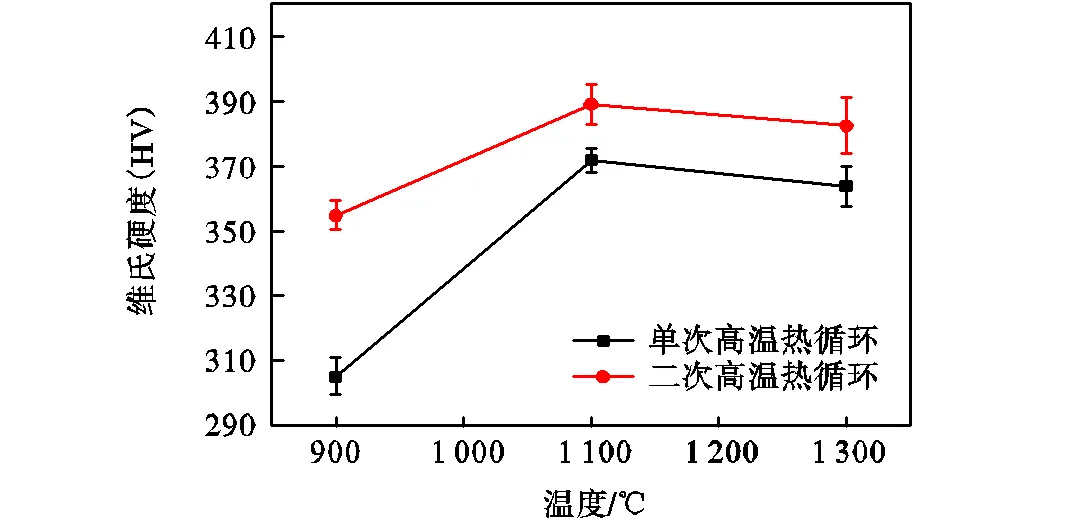

从图5中可以看出,单次高温热循环加热后高Cr铁素体耐热钢的硬度随着峰值温度的增高呈现先升高后减小的趋势,其显微硬度在1,100,℃最高,随后随着峰值温度的增高,显微硬度呈现减小的趋势.当峰值温度从900,℃增加到1,100,℃时,碳化物则会逐渐溶解.碳化物的溶解会增加马氏体中碳含量,这会增加马氏体的硬度.碳化物的溶解也会释放出一些合金元素,比如Cr、Mo和V等,从而形成固溶强化,增加马氏体的硬度[14,17].此外,δ-铁素体含量的减少也有利于马氏体硬度的增加[21].而峰值温度继续升高,到达1,100,℃与1,300,℃时,δ-铁素体的再次析出和马氏体板条粗化又使其硬度有所降低.马氏体板条粗化会降低马氏体板条晶界的数量,从而降低亚晶强化的效果,抑制马氏体硬度的增加[22].从图中还可以看出,二次高温热循环加热后高Cr铁素体耐热钢的硬度也随着峰值温度的增高呈现先增加后减小的趋势,且相对于单次高温热循环加热后有所提高,但增加幅度不大.这一变化结果正好证明了二次高温热循环加热后900~1,100,℃内碳化物继续溶解,1,100~1,300,℃内马氏体尺寸有所细化.

图5 高温热循环后维氏硬度变化

3 结 论

本文对高Cr铁素体耐热钢焊接热影响区进行了焊接热循环试验,探究了单次高温热循环与二次高温热循环过程中高Cr铁素体耐热钢焊接热影响区的组织变化规律,从而为第4类裂纹萌生微观机制的研究提供试验依据,所得结论如下.

(1) 无论是单次高温热循环还是二次高温热循环加热后,高Cr铁素体耐热钢显微组织中的奥氏体相分数都随着峰值温度的增高呈现先增加后降低的趋势,在峰值温度1,100,℃处达到最大,但二次高温热循环加热后的奥氏体相分数比单次高温热循环加热后的更低.

(2) 无论是在单次高温热循环还是在二次高温热循环过程中,M23C6碳化物进入1,100,℃后基本溶解,MX碳化物进入1,300,℃基本溶解,但二次高温热循环加热后的M23C6碳化物的尺寸比单次高温热循环加热后的有所减小,再次加热使其继续溶解.

(3) 无论是单次高温热循环还是二次高温热循环加热后,马氏体的板条宽度都随着峰值温度增高而增加,但二次高温热循环加热后,在900~1,100,℃区间内比单次高温热循环加热后的有所粗化,而在1,100~1,300,℃区间内却比单次高温热循环加热后的有所细化.

(4) 无论是单次高温热循环还是二次高温热循环加热后,高Cr铁素体耐热钢的硬度都随着峰值温度的增高呈现先升高后减小的趋势,但二次高温热循环加热后的硬度比单次高温热循环加热后的有所提高,但增加幅度不大.

[1] Klueh R L. Elevated temperature ferritic and martensitic steels and their application to future nuclear reactors [J].,2005,50(5):287-310.

[2] 孙述利,张敏刚,何文武,等. 9%,Cr耐热钢的高温热变形机制及组织演变[J]. 材料工程,2010(12):19-23.

Sun Shuli,Zhang Mingang,He Wenwu,et al. Hot deformation mechanism and microstructure evolution of 9%,Cr heat resistant steel[J].,2010(12):19-23(in Chinese).

[3] 宁保群,刘永长,乔志霞,等. T91 铁素体耐热钢过冷奥氏体转变过程中临界冷却速度的研究[J]. 材料工程,2007(9):9-13.

Ning Baoqun,Liu Yongchang,Qiao Zhixia,et al. Determination of critical cooling rates in undercooled austenite transformation process of T91 ferritic heat-resistant steel[J].,2007(9):9-13(in Chinese).

[4] Liu C X,Liu Y C,Zhang D T,et al. Kinetics of isochronal austenization in modified high Cr ferritic heat-resistant steel[J].,2011,105(4):949-957.

[5] 乔亚霞,武英利,徐联勇. 9%~12% Cr高等级耐热钢的Ⅳ型开裂研究进展[J]. 中国电力,2008,41(5):33-36.

Qiao Yaxia,Wu Yingli,Xu Lianyong. Analysis of the type Ⅳ cracking in advanced 9%—12%,Cr heat-resisting steel[J].,2008,41(5):33-36(in Chinese).

[6] Fujibayashi S,Eedo T. Creep behavior at the intercritical HAZ of a 1.25 Cr-0.5 Mo steel[J].,2002,42(11):1309-1317.

[7] Francis J A,Mazur W,Bhadeshia H,et al. Review type Ⅳ cracking in ferritic power plant steels[J].,2006,22(12):1387-1395.

[8] Albert S K,Matsui M,Watanabe T,et al. Microstructural investigations on type Ⅳ cracking in a high Cr steel[J].,2002,42(12):1497-1504.

[9] Watanabe T,Tabuchi M,Yamazaki M,et al. Creep damage evaluation of 9Cr-1Mo-V-Nb steel welded joints showing Type Ⅳ fracture[J].,2006,83(1):63-71.

[10] Tabuchi M,Ha J,Hongo H,et al. Experimental and numerical study on the relationship between creep crack growth properties and fracture mechanisms[J].,2004,35(6):1757-1764.

[11] Hald J. Microstructure and long-term creep properties of 9%—12%,Cr steels[J].,2008,85(1):30-37.

[12] Maruyama K,Sawada K,Koike J. Strengthening mechanisms of creep resistant tempered martensitic steel [J].,2001,41(6):641-653.

[13] Abe F. Precipitate design for creep strengthening of 9%, Cr tempered martensitic steel for ultra-supercritical power plants[J].,2008,9(1):013002.

[14] Hald J,Korcakova L. Precipitate stability in creep resistant ferritic steels-experimental investigations and modelling[J].,2003,43(3):420-427.

[15] Strang A,Vodarek V. Z phase formation in martensitic 12CrMoVNb steel[J].,1996,12(7):552-556.

[16] 高惠临,董玉华,Hendricks R W. 超低碳QT钢焊接二次热循环的组织转变与局部脆化[J]. 金属学报,2001,37(1):34-38.

Gao Huilin,Dong Yuhua,Hendricks R W. Microstructure transformation and brittlement of a ultra-low carbon QT steel during double welding thermal cycle [J].,2001,37(1):34-38(in Chinese).

[17] Latha S,Laha K,Rao K B S,et al. Comparative study of tensile flow parameters in forged and rolled 9Cr-1Mo steel[J].,1996,67(2):155-160.

[18] Gao Q Z,Liu Y C,Di X J,et al. Influence of austenitization temperature on phase transformation features of modified high Cr ferritic heat-resistant steel[J].,2013,256(3):148-152.

[19] Morito S,Saito H,Ogawa T,et al. Effect of austenite grain size on the morphology and crystallography of lath martensite in low carbon steels[J].,2005,45(1):91-94.

[20] Morito S,Yoshida H,Maki T,et al. Effect of block size on the strength of lath martensite in low carbon steels [J].,2006,438(1):237-240.

[21] Yan B Y,Liu Y C,Wang Z J,et al. The effect of precipitate evolution on austenite grain growth in RAFM steel[J].,2017,10(9):1017-1027.

[22] Schino A D,Kenny J M. Grain refinement strengthening of a micro-crystalline high nitrogen austenitic stainless steel[J].,2003,57(12):1830-1834.

(责任编辑:田 军)

Microstructure Evolution of High Cr Ferritic Heat-Resistant Steel in High Temperature Thermal Cycle

Li Huijun,Yan Biyu,Liu Chenxi,Liu Yongchang,Chen Jianguo

(School of Materials Science and Engineering,Tianjin University,Tianjin 300350,China)

To explore the microstructure evolution of high Cr ferritic heat-resistant steel in high temperature thermal cycle,high temperature thermal cycle test was carried out. By using optical microscopy and transmission electron microscopy(TEM),the evolution of matrix and precipitate of high Cr ferritic heat-resistant steel in single high temperature thermal cycle test and double high temperature thermal cycle test was systematically studied,which provides the experimental basis for the study of initiation micro mechanism of the fourth welding crack. The results show that during high temperature thermal cycle test,the fraction of the austenite phase increases first and then decreases with the increase of thermal cycle temperature,reaching the maximum at the peak temperature 1 100 ℃.The M23C6carbonitrides all resolve at the peak temperature 1 100 ℃,while the MX carbonitrides all resolve at the peak temperature 1 300 ℃,and their sizes in different high temperature thermal cycle tests have remained unchanged.The widths of martensite increase with the increase of thermal cycle temperature.The dissolution of precipitate and the formation of δ-ferrite have an important effect on the hardness.

high Cr ferritic heat-resistant steel;high temperature thermal cycle;microstructure evolution;precipitate

10.11784/tdxbz201706066

TG113.1

A

0493-2137(2018)07-0729-06

2017-06-27;

2017-09-30.

李会军(1963—),男,博士,教授,huijun@uow.edu.au.

刘晨曦,cxliutju@163.com.

国家磁约束核聚变能源研究专项(2015GB119001);国家自然科学基金资助项目(51501126).

the National Magnetic Confinement Fusion Energy Research Program(No.,2015GB119001)and the National Natural Science Foundation of China(No.,51501126).