新淬火状态2A12铝合金的成形极限

2018-06-22,,

,,

(南京航空航天大学机电学院,南京 210016)

0 引 言

铝合金具有高的比强度和比刚度,是飞机的重要结构材料,所用铝合金件的质量占飞机结构总质量的60%~80%[1]。2A12铝合金(化学成分近似于美国标准中的2024铝合金)具有良好的塑性成形性能和机械加工性能,且其密度低、强度高,因此在航空制造业中得到了广泛应用[1]:主要用于制造飞机上的受力构件,如机翼下壁板、机身蒙皮、隔框、翼肋等[2]。

铝合金制品大部分都需要经过淬火、时效处理后才可以应用,制品在淬火后会发生变形,因此需进行校形。淬火后的制品在自然时效一段时间后,仍具备近似淬火状态的优良塑性。铝合金板料在结束淬火处理后的一段时间里所处的尚未发生或完成时效硬化的一种不稳定状态,称为新淬火状态。实际生产加工过程中,通常在铝合金板料处于淬火状态下进行校形和加工。掌握板料在各种状态下的成形性能,有利于对其进行加工成形和有限元仿真模拟。目前,有关新淬火状态下板料的成形性能及相关信息较少,在成形及有限元仿真模拟时均采用退火状态下的工艺参数和成形极限来替代新淬火状态下的,结果误差较大。

由成形极限图(FLD)能得到变形时板料在平面内的两个主应变联合作用下,某一区域发生破裂或颈缩时的最大应变。现阶段实际生产中普遍采用的是由KEELER等[3]和GOODWIN[4]提出的以极限应变为基础的成形极限图,这些成形极限图为评价板料的成形性能以及处理板料成形中的问题提供了技术基础和判断依据。目前,我国研究人员已对铝合金、钢、高温合金板料的成形性能进行了研究并取得了一定的成果[5-8],例如对新淬火状态的2D12变形铝合金板料进行了成形极限试验和有限元分析[9-10];对不同温度7075-T6铝合金进行了成形极限试验研究,并得到了温度对铝合金成形性能的影响规律[11];从控制塑性变形能的角度,建立了板料的成形极限预测判据[12]。

然而,相关手册资料中有关2A12铝合金的工艺数据仅局限于屈服强度、抗拉强度和伸长率,且数据大多是在退火状态下测得的。为此,作者研究了新淬火状态2A12铝合金的成形极限。

1 试样制备与试验方法

1.1 试样制备

试验材料为哈尔滨飞机工业集团有限公司提供的自然时效状态下的2A12铝合金板,厚度为1.0 mm,化学成分如表1所示。

表1 2A12铝合金的化学成分(质量分数)Tab.1 Chemical composition of 2A12 aluminum alloy (mass) %

根据GB/T 15825.8-2008,采用改变试样宽度、时效时间和润滑条件的方法进行胀形试验,绘制成形极限图,试验步骤如下。

在数控铣床上沿轧制方向加工出如图1所示的试样,用粗、细砂纸打磨边缘,保证过渡圆角处光滑、无毛刺。试样的截面形状有两种,一种为中部稍窄、两端稍宽的阶梯形,另一种为长方形,长方形试样的宽度b分别为100,120,140,160,180 mm。

图1 试样的形状和尺寸Fig.1 Shapes and size of specimens

将不同形状的试样在温度为(497±3) ℃的硝盐槽中进行淬火处理,保温25 min,用温度不高于30 ℃的水冷却。冷透后的试样在40~50 ℃的热水槽中清洗,再在(100±5) ℃的试片炉中保温(120±10) min,空冷。所有试样进行校形处理后,置于-17 ℃冷藏箱内恒温保存。

将试样从冷藏箱中取出,用专用铝合金电解液通电腐蚀20 s,从而在试样表面印制出直径为5 mm的网格圆。试样在室温下分别自然时效10,20,30 min后,在Servo-Press 150型液压伺服试验机上采用LDH凸模进行胀形,凸模外径为100 mm,运动速度为1.5 mm·s-1;润滑方式分别为聚乙烯薄膜固体润滑,油液体润滑和无润滑;成形过程由计算机自动控制操作,试样发生破裂或产生颈缩时设备自动停止。

图2 网格圆的3种变形方式Fig.2 Three deformation modes of the grid circle

在胀形之后网格圆主要发生3种变形,如图2所示,图中d0为初始网格圆的直径,5 mm;d1,d2分别为变形后网格圆的长轴和短轴。在每个试样破裂区的周围选取3个完整的、变形程度较大的网格圆,使用Vispec影像测量仪测量网格圆的长轴和短轴,计算试样的表面真实极限应变,计算公式为

ε1=ln(d1/d0)×100%

(1)

ε2=ln(d2/d0)×100%

(2)

式中:ε1为沿长轴方向的表面真实极限主应变;ε2为沿短轴方向的表面真实极限次应变。

以ε1为横坐标,ε2为纵坐标,绘制得到成形极限图。

2 试验结果与讨论

2.1 宏观形貌

由图3可知:在相同时效时间下,固体和液体润滑条件下试样的破裂或颈缩现象比无润滑条件下的明显;在相同润滑条件下,时效时间短的试样的破裂或颈缩现象更明显。

图3 时效不同时间试样在不同润滑方式下胀形后的宏观形貌Fig.3 Appearance of specimens aged for different time intervals after bulging with different lubrication methods

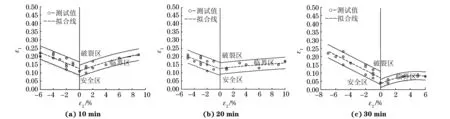

图5 时效不同时间后试样的成形极限图Fig.5 Forming limit diagrams of specimens aged for different time intervals

2.2 成形极限图

在成形过程中,金属薄板在达到分散性失稳后,会持续一段时间的塑性变形,再发生集中性失稳[13-14]。因此,可根据网格的分布将在一定条件下得到的成形极限图分为安全区、临界区和破裂区等3个区域。

作者采集了试样破裂处附近(如图4所示)应变最大的网格圆数据,将这些数据代入式(1)和式(2),计算得到试样的表面真实极限应变,绘制成成形极限图,如图5所示。图5中由真实应变数据点所构成的条带形区域为临界区,条带形区域外上方为破裂区,下方为安全区。

图4 临界网格圆的选取Fig.4 Selection of critical mesh circles

根据文献[7-8,11,15],对新淬火状态2A12铝合金成形极限图中的左半部分数据进行线性拟合,右半部分数据进行二次函数拟合,拟合公式分别为

ε1=F0+aε2

(3)

(4)

式中:F0为成形极限图中上部分曲线的最高点;F1为成形极限图中下部分曲线的最低点;a,b为系数。

式(3)和式(4)体现了板料成形过程中的平面应变状态,拟合得到的曲线见图5。

由图5可以看出:ε1始终为正值,即试样纵向始终为拉伸状态,ε2由负值逐渐变为正值,说明试样横向由单向拉伸逐渐过渡到双向拉伸状态;随时效时间的延长,试样的成形极限曲线保持形状不变但向下移动,说明试样的塑性逐渐降低,安全区越来越小。板料的加工成形应在安全区内进行。淬火2A12铝合金自然时效10 min时的塑性较好,因此其成形加工前的自然时效时间应控制在10 min以内。

3 结 论

(1) 对自然时效不同时间后得到的新淬火状态2A12铝合金在不同润滑条件下进行胀形试验,得到不同时效时间下的成形极限图;在胀形过程中试样纵向始终为拉伸状态,横向则由单向拉伸逐渐过渡到双向拉伸状态。

(2) 随时效时间的延长,试样的成形极限曲线形状基本保持不变,但曲线向下移动,说明试样的塑性逐渐降低,成形安全区变小。

(3) 试样经自然时效10 min时仍具有良好的成形性能,成形加工前的自然时效时间应控制在10 min以内。

参考文献:

[1] 中国航空材料手册编委会.中国航空材料手册:第三卷[M]. 北京:中国标准出版社,2002.

[2] 飞机设计手册总编委会.飞机设计手册:第3册上[M].北京:航空工业出版社,2004.

[3] KEELER S P, BACKOFEN W A. Plastic instability and fracture in sheets stretched over rigid punches[J]. Trans ASM Q, 1963,56(1): 25-48.

[4] GOODWIN G M. Application of strain analysis to sheet metal forming problems in the press shop[C]//1968 Automotive Engineering Congress and Exposition. [S.l.]:SAE, 1968:680093.

[5] 王辉. 成形极限图的获取方法与其在金属板料成形中的应用[D].南京:南京航空航天大学,2011.

[6] 陈明和, 高霖, 薛玉雷,等. 板料应力成形极限判据的有限元分析程序[J].南京航空航天大学学报,2005,37(增刊1):68-71.

[7] 张成祥, 陈明和, 雷晓晶, 等. GH600合金薄板成形极限研究[J]. 航空材料学报, 2015, 35(6):35-40.

[8] 张成祥, 陈明和, 雷晓晶,等. GH163合金成形极限图及应用[J]. 塑性工程学报, 2016, 23(1):93-98.

[9] 高宏志, 周贤宾. 新淬火状态铝合金板的成形极限[J]. 北京航空航天大学学报, 2006, 32(9):1083-1086.

[10] 高宏志, 周贤宾. 新淬火状态硬铝合金板的成形性能及数值模拟[J]. 航空材料学报, 2008, 28(5):27-31.

[11] 黄华, 李大永, 彭颖红. 7075-T6铝合金板温热成形极限图实验[J]. 塑性工程学报, 2010, 17(1):93-97.

[12] 陈劫实, 周贤宾. 板料成形极限预测新判据[J]. 机械工程学报, 2009, 45(4):64-69.

[13] DOEGE E, DRÖDER K. Sheet metal forming of magnesium wrought alloys: Formability and process technology[J]. Journal of Materials Processing Technology, 2001, 115(1):14-19.

[14] LI D M, GHOSH A. Tensile deformation behavior of aluminum alloys at warm forming temperatures[J]. Materials Science and Engineering: A, 2003, 352(1/2):279-286.

[15] 陈新平, 汪承璞. 一种预测左半部成形极限图的简单方法[J]. 金属成形工程, 2000, 18(4):4-6.