辊压槽钢质量提升与改进

2018-06-20王飞李乐付艳花肖鹏飞陕西通力专用汽车有限责任公司

文/王飞,李乐,付艳花,肖鹏飞·陕西通力专用汽车有限责任公司

冷弯型钢在汽车行业应用比较广泛,在汽车上使用了大量的异形冷弯成形件。这种零件由一定厚度的钢板辊压成形, 产品成材率高、一致性能好,但在成形过程会出现不同程度的质量问题。通过对所出现问题的分析,对成形机模具装配结构进行调整优化,保证产品达到工艺要求。

辊压成形是通过串列布置的一系列冷弯轧辊将带材连续成形为具有一定几何形状断面产品的加工方法。冷弯成形产品特点:速度快、效率高、质量好,但其成形比较复杂。我公司经过长期对其成形过程分析和对设备进行一系列改造以及改进产品调试方法,产品产量和质量有了较大的提高。同时也具备了独立开发新产品的能力。

辊压成形的概念

将平板带坯(带、板卷)在冷弯成形机上经若干道次相对旋转的轧辊(水平辊、立辊、组合辊)连续弯曲变形以得到要求的形状和尺寸的辊压型钢的过程。

辊压成形工艺特点

⑴辊压成形过程中坯料带材(变形金属)是连续行进的,坯料的长度不受限;

⑵辊压(轧辊)旋转,其上各点线速度是相同的;

⑶轧辊只与坯料局部接触;

⑷辊压成形过程中, 坯料带材内产生纵向应力;

⑸辊压成形过程中,坯料上出现平缓过渡段,坯料边缘拉应力最小;

⑹辊压成形过程中,机架两端压下量必须均匀,否则成形出产品有以下几种问题:

1)纵梁扭曲(图1);

2)纵梁上下弯曲;

3)纵梁侧向弯曲;

4)成形角度超差。

现场问题描述

我公司2006年10月份第一条冷弯机组开始调试。刚开始投入生产时,由于设备存在设计缺陷,在生产过程中不断出现一些问题,如翼面划伤、平面度达不到技术要求、弯曲等。造成了我们前期生产出来的内外纵梁无法达到顾客的满意,针对这些问题我们内部做出了一些方案及措施。

成形辊配辊方式

设备成形辊配辊方式直接影响产品质量。生产线由14道次连续动作完成,其中1~9架为初成形段,10~14架为精成形段,是产品成形的关键部位。依据我们多年生产经验与向同行的学习和经验交流,将后5架改装为万能机架。这样一来由上下辊速差带来的划伤问题得到了有效控制,产品表面质量得到了全面提高。

回弹现象

与所有塑性变形一样,塑性弯曲时伴有弹性变形。当外载荷去除后,塑性变形保留下来,而弹性变形的形状和尺寸发生变化而与模具尺寸不一致,这种现象叫回弹。由于弯曲时内、外区切应力方向不一致,所以弹性回复方向也相反,即外区弹性缩短而内区弹性伸长,这种反向弹复大大加剧了工件形状及尺寸的改变。与其他变形工序相比,弯曲过程的回弹现象是一个非常重要的问题,它直接影响工件的外形尺寸。一般碳素钢回弹角可取2~5°,硬质不锈钢回弹角可达5~15°。

材料的厚度、硬度、成分都影响到成形形状。截止到目前,我公司350冷弯机组第14架辊子的角度为90°(图2),实际生产出的产品角度不达标。基于此我们将这架上的辊子角度加工至88°,侧辊角度加工至92°(图3)。这样一来有效地防止了产品角度回弹,提高了产品质量。

图1 纵梁扭曲示意图

图2 350冷弯机组第14架辊子的角度示意图

图3 更改后的350冷弯机组第14架辊子的角度示意图

⑴回弹值的确定。

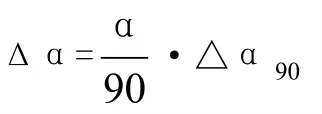

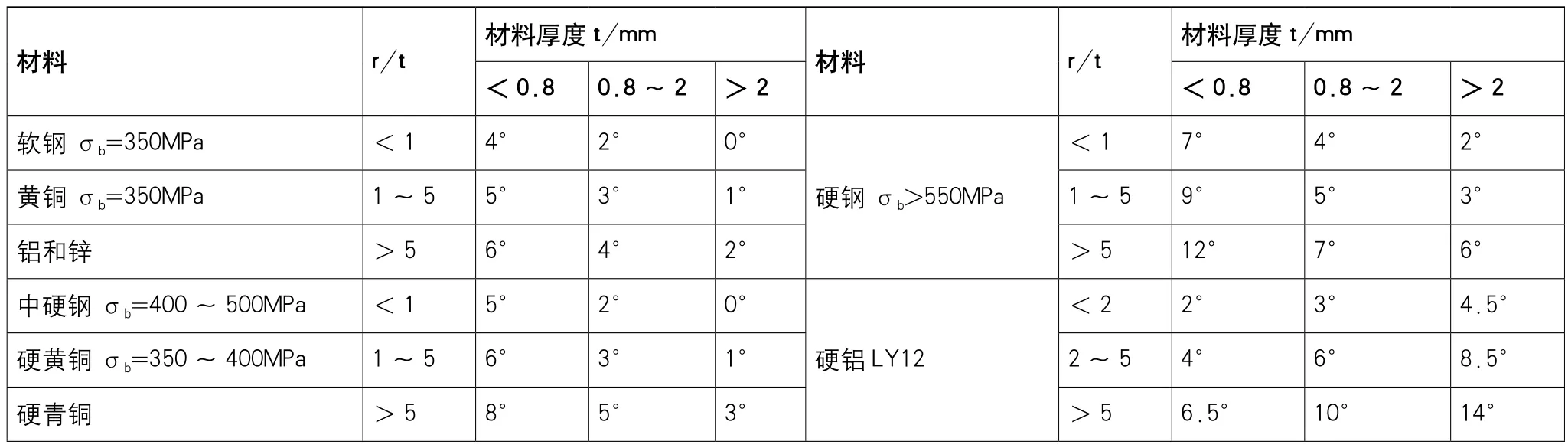

由于相对弯曲半径r/t<5时,卸载后弯曲件圆角半径的变化是很小的,可以不予考虑,而弯曲中心角却发生了变化。表1为弯曲中心角为90°时部分材料的平均回弹角。

当弯曲件弯曲中心角不为90°时,其回弹角可用如下公式计算:

式中:△α——弯曲件的弯曲中心角为α时的回弹角(°);

α——弯曲件的弯曲中心角(°);

表1 材料自由弯曲90°时的平均回弹角△α

△α90——弯曲中心角为90°时的回弹角(°)。

腹面不平是影响产品合格率的关键,我们通过使用成形机前面的矫平机来解决现存在的问题。矫平辊两边侧辊承受力不够,多次因受力过大影响侧辊的正常运行,只得重新更换一套高强度侧辊。再加之我们从实际生产中积累的一些经验,每道次矫平辊上下间隙也做了相应的记录,能够保证所有道次两端压力一致,从而解决腹面平面度的问题。

成形机组换辊方式

实际操作中,换辊方法大致可分为两类:一类是在线换辊,一类是离线换辊。前者换辊时间长,减少了产量;后者虽然时间短、效率高,但却需要贮备很多隔套,增加了设备备品、备件费用。

常用的换辊方式有以下三种:

⑴单个机架换辊。

此种换辊方式是将机架操作的牌坊拉出,更换其辊轴上的成形辊,其过程如下:

1)卸下辊轴锁紧螺母,松开连接两侧牌坊的拉杆;

2)松开大丝母,将成形辊从辊轴上卸下,并装上所要更换的成形辊;

3)调好上下辊之间的间隙。

⑵成组机架换辊。

将机架的操作牌坊安装在可横向移动的底座上,换辊时,逐个将机架底座拉出,然后将成形辊换好,调好间隙。

⑶换隔套(图4)。

换辊前根据配辊图(换辊图)找到合适的隔套,松开牌坊锁紧丝母,拆掉设备上上一批次的隔套后按机架号分别摆放到指定区域,再将现用的隔套装好,以第一架和最后一架拉一条中心线,调试过程中保证中间道次的轧辊左右偏差在1mm以内。然后上辊依据下辊中线对齐上辊,调好间隙后方可引料调试生产。

图4 换隔套方式换辊

以上三种换辊方式最后一种最为方便,以前我公司采用第一、二种换辊方法需要三个班次才能换好并且费时、费力。通过同行厂家的参观和学习,我们也引进了先进的方法,这种方法在我公司比较实用。公司主要生产汽车大梁的内梁和外梁,用换隔套的方法最为合理,而且这种方法省时、省事、效率高,无形中也减少了调间隙、换辊子两道工序。采用这种方法,一个班次时间就可以正常生产。

切断

冷弯型钢的切断手段,除无加筋边的角钢可用冲剪机剪切外,一般只有锯切和氧切。现代化的设备齿锯,它的锯片在行走过程中将型钢切断,适用范围广、结构较简单,可切断任何断面形状型材。但飞锯机在锯切时对型钢断面的影响大,型钢断面处有较大的变形和毛刺,同时毛刺的打磨大大增加了工人劳动强度。锯切变形是辊压槽钢中普遍存在的问题,也是我国现无法解决的问题。模切机在剪切时噪声小,切断处型钢断面变形小、无毛刺,在大大地降低了工人劳动强度的同时也提高了生产效率、降低了生产成本、也是我公司目前选用的切割方式。

工艺方面的改进

工艺是设计和制造的桥梁。产品从设计变为现实是必须通过加工才能完成的。工艺是制造技术的关键,设计的可行性往往会受到工艺制约,因此,工艺方法及其水平非常重要。

将设计、工艺和管理结合起来,就形成广义的制造论概念。工艺和管理紧密结合,形成一个整体,以适应市场经济发展的要求,是当前制造技术的发展方向。

对于冷弯成形设备而言,工艺的合理性直接决定了生产设备的成本和性能,决定了能否生产出高质量的辊压槽钢产品。工艺的调整在冷弯成形生产线的使用过程中起着非常重要作用。调试水平的高低在很大程度上影响了产品质量。

在工艺方面为了实现质量目标,从技术上下功夫,不断改进我们的调试及测量方法。从实际生产中不断学习、对在加工中经常出现的问题总结编写作业指导书,特别做出了工序质量管理点表(图5),指出经常出错或是应该注意的方面。对加工人员进行专项辅导,在工艺和质量方面经常对他们进行培训。让加工人员对三视图和基本的量具有初步认识,让他们能做到“四会”“三检”。

图5 工序质量管理点表

结束语

通过我们对冷弯槽钢的质量提升和改进,给我们企业带来了更为宽广的市场,相比以前的生产方式更高效、操作更简单。这大大提高了生产效率,减少了不合格品的产生,降低了企业生产成本。节约了大量人工、机械、原材料等费用,获得了很好的经济效益,在汽车纵梁生产方面这是一种极有推广价值的生产方法。

在重型汽车的发展过程中,该生产线必将更大的体现出其特有的优势,对企业的技术进步起到更大的促进作用。为了适应企业的发展形势变化,为了使我们企业的产品多样化、产品的质量能够有效地保证,促进整个企业的顺利运转和内部发展,我们始终在实践的路上。认识到冷弯成形带给我们的效益,那么冷弯成形方面的技术就值得我们去钻研、学习,以发现它的更大潜力。