冲压成形仿真中自由振动问题研究

2018-06-20李彦波广州中国科学院工业技术研究院

文/李彦波·广州中国科学院工业技术研究院

背景资料

模具是基础装备制造业的重要组成部分,是制造业中各有关行业产业升级和技术进步的重要保障之一。随着时代的进步和科技的发展,过去长期依赖钳工、以钳工为核心的粗放型、作坊式的生产管理模式,正逐渐被以技术为依托、以设计为中心的集约型现代化生产管理模式所替代。模具制造过程的前移,使调试问题被提前到加工数模设计乃至冲压工艺设计阶段解决,成为广泛应用模式。目前,国际模具领先企业已广泛采用CAE模拟仿真技术。通过前期的CAE仿真模拟,无论从产品品质的提高、交付周期的缩短、研发成本的降低等方面都可以增强企业的核心竞争力。

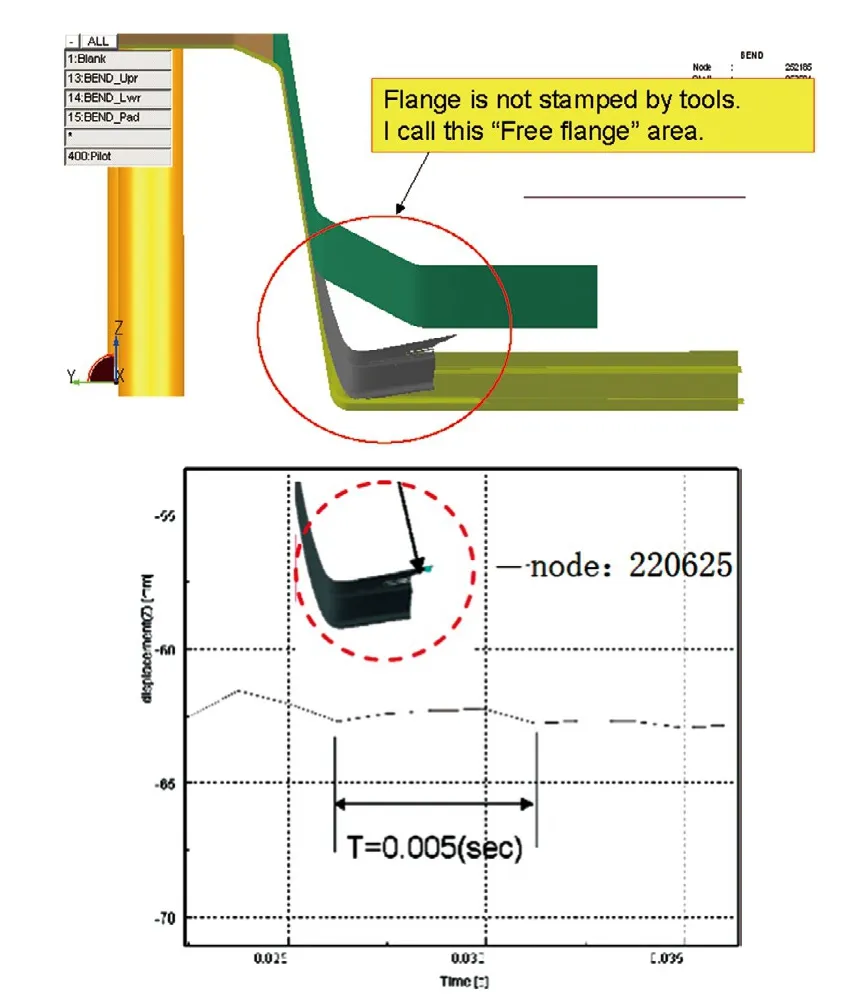

随着冲压模具企业应用CAE越来越广泛,对CAE的精度也愈加重视。然而,针对冲压成形中最常见的成形工序,例如直接成形或翻边等。利用CAE工具进行仿真确认时,经常会遇到在仿真结果中显示制件中部分几何形状如侧壁或法兰面上某固定节点沿着某个方向(X/Y/Z轴)的位移线图呈现周期性的波动(图1)。

图1 翻边成形仿真有限元模型及其固定节点的Z方向位移线图

上述仿真结果利用后处理动画方式来查看,表现为该制件的法兰沿Z轴上下往返地运动。从物理机理的角度来看,即为该处发生了自由振动。仿真结果显示该制件的运动状态显然与现场试模加工时不吻合。由此可知,该仿真结果存在失真现象,从而会造成仿真结果的不可靠,失去了使用CAE工具辅助指导模具研发的意义。分析造成上述异常仿真结果的原因,针对性地修改仿真控制参数是可以消除制件在仿真过程中出现的自由振动现象。下面从自由振动基本理论出发,探讨解决自由振动问题的有效方法。以某成形仿真工序为案例,应用高精度钣金成形仿真解决方案JSTAMP/NV软件(基于LSDYNA求解器)详细说明在冲压成形仿真中出现自由振动问题的解决办法。

自由振动基本理论

振动是自然界最普遍的现象之一。在许多情况下,振动被认为是消极因素。如振动会加剧机械设备磨损,缩短设备和结构的使用寿命,引起结构破坏。以下从最简单的单自由度系统的自由振动问题,用有阻尼自由振动模式推演与解释说明自由振动的基本理论。

单自由度系统有阻尼自由振动

无阻尼自由振动,其振幅保持不变,振动能够持续进行。但实际中的自由振动振幅随时间的增加不断减少,直到振动停止。这是因为振动过程中,还存在某些影响振动的阻力。这个阻力被称为阻尼。

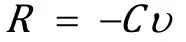

当振动速度不大时,阻力近似地与速度成正比,方向与速度相反。这样的阻尼称为粘性阻尼。假设振动质点的速度为υ,粘性阻尼的阻尼力可表示为:

其中比例常数C称为阻尼系数,负号表示阻力与速度的方向相反。

图2(a)的质量弹簧系统中,用一个阻尼器表示系统的阻尼。以物块为研究对象,取静平衡位置为原点,坐标轴X向下为正。通过推演得知可以通过增大阻尼参变量来消除系统的自由振动。

冲压成形仿真存在自由振动的案例

图3为有限元仿真模型,该冲压件包含两个成形工序:翻边成形和弯曲成形。

图2 有阻尼的质量弹簧系统示意图

图3 有限元仿真模型

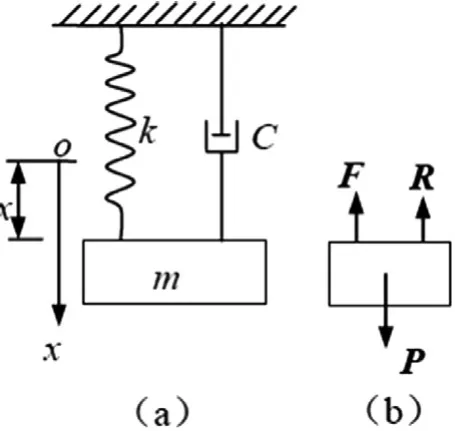

对应板材的材料牌号及力学性能参数如表1所示,仿真过程中使用的工艺参数如图4所示。

图5为两个成形工序的仿真结果:板厚减薄率变化云图。从该图来看,此制件的成形性不存在异常情形,然而对弯曲成形工序,其仿真结果利用后处理动画方式查看表现为该制件的法兰沿Z轴上下往返地运动。从制件上某固定断面成形过程的视角来看(表2),在制件成形过程中,该断面尤其是上半部分位置表现为左右来回摆动,即在整个过程的断面视图中体现在制件断面右侧与上模之间的模具间隙值忽大忽小。

表1 材料牌号及力学性能参数

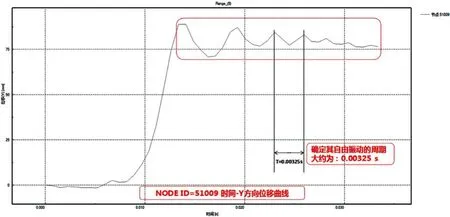

选取弯曲成形工序上法兰边上的某节点,通过查看并生成其位移与时间变化的过程曲线(图6),可以明显看到该节点在Y方向的位移呈现明显波浪式分布。由此可知,该弯曲成形工序的法兰面在仿真过程中存在明显的自由振动。

图4 仿真流程及工艺参数

图5 仿真结果:板厚减薄率变化云图

表2 弯曲成形工序仿真结果:某断面成形过程

对于类似这种弯曲成形或翻边成形工艺,在成形过程中的制品面与模具成形数模面没有像拉延工艺那样实时地接触。使用默认设定的仿真参数进行求解计算会极大可能出现上述问题。

图6 弯曲成形工序法兰上某节点Y方向位移变化线图

解决冲压成形仿真自由振动的办法

基于高精度钣金成形仿真解决方案JSTAMP/NV软件(LSDYNA求解器)对上述冲压成形案例进行仿真后,发现在第二序弯曲成形过程中存在明显的自由振动现象,可参照以下步骤更改前处理的参数设定来消除自由振动。

⑴更改后的设定为速度模具运动曲线设定(图7),使其缓慢地到达下死点位置。

⑵增加仿真计算时间与输出结果的步号(图8):参照更改模具运动曲线之前的终止时间,把更改模具运动曲线设定之后的仿真终止时间设定为之前终止时间的约1.5倍;然后手动修改输出计算结果步号的数值(设定为40)。

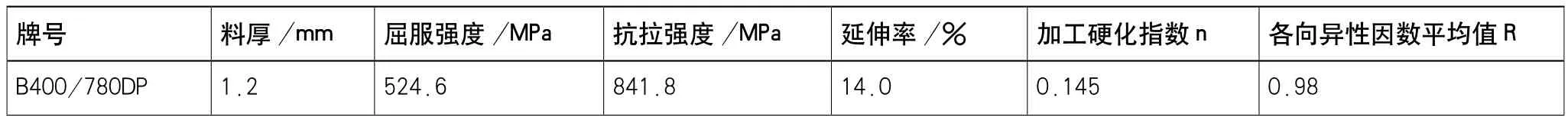

⑶利用后处理历史曲线功能,确认成形工序发生自由振动的周期T=0.00325s(图9)。

通过上述得出的振动周期,可计算出该自由振动的固有频率为:f=1/T=307.7Hz。

图7 更改模具运动曲线的设定过程

⑷更改计算“控制”选项卡下质量减振系数VALDMP数值为:2.5f=769Hz(图10)。

图8 更改仿真计算时间及输出结果步号的设定过程

图9 弯曲成形工序法兰上某节点的Y方向位移-时间变化曲线

图10 更改质量减振系数的设定过程

上述四个步骤把前处理需要更改的参数已设定,并重新提交再计算更改参数后的设定,然后在后处理确认计算结果。图11为弯曲成形再计算节点51009的Y方向位移-时间变化曲线。由图可知,该节点在Y方向的位移随时间变化呈现一条直线,即仿真结果已消除法兰边上的自由振动。

图11 弯曲成形工序再计算节点51009的Y方向位移-时间变化曲线

结束语

如何实现高质量、低成本、短周期冲压模具或产品开发是赢得市场竞争的关键,应用冲压成形仿真技术是解决这一问题的有效手段。CAE工程师在实际应用中不断发现问题并解决问题,达到有效辅助并指导冲压模具或产品研发。本文针对常见的冲压成形仿真工序使用默认仿真设定会出现不准确的仿真结果(即存在自由振动)。从自由振动的基本理论出发,结合具体的成形仿真实例,提供了一套行之有效的解决办法,希望对冲压CAE的从业人员或学习者有所借鉴。